Wendeschneidplatten: Der Eckpfeiler der modernen Zerspanung

In der sich ständig weiterentwickelnden Welt der Fertigung und Metallbearbeitung sind Präzision und Effizienz von größter Bedeutung. Unter den verschiedenen Werkzeugen, die die Branche revolutioniert haben, ragen die Wendeschneidplatten als bahnbrechende Neuerung heraus. Diese kleinen, aber leistungsstarken Komponenten haben die Art und Weise, wie wir an Zerspanungsvorgänge herangehen, verändert und bieten eine unvergleichliche Vielseitigkeit und Kosteneffizienz. In diesem umfassenden Leitfaden tauchen wir in die Welt der Wendeschneidplatten ein und erforschen ihre Arten, Größen, Anwendungen und die Werkzeuge, in denen sie eingesetzt werden.

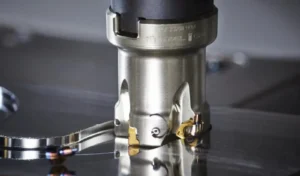

Was ist eine Wendeschneidplatte?

Im Kern ist eine indizierbare Einfügung(Drehbarer Einsatz、Fräseinsatz、U-Bohrer、Ersetzbarer Spitzenbohrer) ist eine auswechselbare Schneidkante, die bei verschiedenen Bearbeitungsvorgängen eingesetzt wird. Im Gegensatz zu herkömmlichen massiven Schneidwerkzeugen sind Wendeschneidplatten separate Teile, die leicht ausgetauscht oder gedreht werden können, wenn eine Schneide stumpf wird. Dieses innovative Design ermöglicht mehrere Schneidkanten auf einer einzigen Wendeschneidplatte, was die Lebensdauer des Werkzeugs erheblich verlängert und Ausfallzeiten reduziert.

Wendeschneidplatten werden in der Regel aus modernen Werkstoffen wie Hartmetall, Keramik oder polykristallinem Diamant (PKD) hergestellt, die je nach Anwendung spezifische Vorteile bieten. Diese Wendeschneidplatten sind so konstruiert, dass sie hohen Temperaturen und Drücken standhalten, was sie ideal für eine breite Palette von Zerspanungsarbeiten macht, vom Schruppen bis zum Schlichten.

Die Entwicklung der Wendeschneidplatten

Das Konzept der Wendeschneidplatten geht auf das frühe 20. Jahrhundert zurück, aber erst in den 1950er Jahren fanden sie in der Fertigungsindustrie breite Anwendung. Mit den Fortschritten in der Werkstoffkunde und den Produktionstechniken stiegen auch die Qualität und die Vielfalt der Wendeschneidplatten. Heute sind sie ein unverzichtbarer Bestandteil der modernen Zerspanung und bieten u. a. folgende Vorteile:

- Höhere Produktivität

- Reduzierte Werkzeugwechsel

- Verbesserte Oberflächengüte

- Verbesserte Schnittgeschwindigkeiten und Vorschübe

- Niedrigere Gesamtkosten für Werkzeuge

Wendeschneidplatten-Typen

Die Welt der Wendeschneidplatten ist groß und vielfältig, mit verschiedenen Typen, die für spezifische Bearbeitungsanforderungen entwickelt wurden. Die Kenntnis dieser Typen ist entscheidend für die Auswahl der richtigen Wendeplatte für Ihre Anwendung. Hier sind einige der gängigsten Wendeschneidplattentypen:

- Wendeschneidplatten Wendeschneidplatten werden bei Dreharbeiten verwendet und sind in verschiedenen Formen erhältlich, darunter Diamant, Dreieck, Quadrat und Rund. Jede Form bietet unterschiedliche Schneideigenschaften und ist für bestimmte Drehanwendungen geeignet.

- Fräseinsätze Fräseinsätze sind für den Einsatz in Fräsern und Schaftfräsern vorgesehen. Es gibt sie in verschiedenen Geometrien, z. B. quadratisch, rund und achteckig, die jeweils für unterschiedliche Fräsarbeiten optimiert sind.

- Bohreinsätze Diese Einsätze sind speziell für Bohrvorgänge konzipiert und werden häufig in Verbindung mit Wendeschneidplatten verwendet. Sie bieten eine verbesserte Leistung und Langlebigkeit im Vergleich zu herkömmlichen Spiralbohrern.

- Gewindeeinsätze Gewindeeinsätze werden zur Herstellung von Innen- und Außengewinden verwendet. Sie sind in verschiedenen Profilen erhältlich, um verschiedenen Gewindenormen und Steigungen zu entsprechen.

- Einstech- und Abstecheinsätze Diese Spezialeinsätze werden zur Herstellung von Nuten oder zum Trennen von Werkstücken bei Dreharbeiten verwendet. Sie haben in der Regel ein schmales Profil, um den Materialabfall zu minimieren.

Wendeschneidplattengrößen

Wendeschneidplattengrößen spielen eine entscheidende Rolle bei der Bestimmung des geeigneten Werkzeugs für einen bestimmten Bearbeitungsvorgang. Die Größe einer Wendeschneidplatte beeinflusst Faktoren wie Schnitttiefe, Vorschubgeschwindigkeit und Gesamtleistung des Werkzeugs. Wendeschneidplattengrößen werden in der Regel unter Verwendung einer standardisierten Namenskonvention angegeben, die Folgendes umfasst:(In unseren anderen Artikeln finden Sie spezielle Regeln für die Namensgebung)

- Form des Einsatzes: Bezeichnet durch einen Buchstaben (z. B. C für 80°-Raute, S für Quadrat 90°)

- Freistellungswinkel: Angegeben durch einen Buchstaben (z. B. Dreh- und Fräseinsatz C für 7°, N für 0°;)

- Toleranzklasse: Dargestellt durch einen Buchstaben (z. B. M für IC±0,05-±0,15)

- Größen-Code: Eine zweistellige Zahl, die den Inkreisdurchmesser oder die Schneidkantenlänge der Wendeschneidplatte angibt (z. B. runde Wendeschneidplatte 06 steht für 6 mm).

Beispielsweise ein Einsatz, der als CNMG 120408 wäre eine 80°-Diamantform (C) mit einem Freiwinkel von 0° (N), mittlerer Toleranz (M) und einem Größencode von 120408 (12,7 mm innerer Verbindungsradius, 4,76 mm Einsatzdicke und 0,8 mm Einsatzspitzenradius).

Die Kenntnis dieser Größenbezeichnungen ist entscheidend für die Auswahl der richtigen Wendeschneidplatte für Ihre spezifischen Bearbeitungsanforderungen und die Gewährleistung der Kompatibilität mit Ihren Werkzeughaltern.

Wofür wird ein indexierbarer Schaftfräser verwendet?

Wendeschneidplattenfräser sind Fräswerkzeuge, die für eine Vielzahl von Anwendungen eingesetzt werden können, darunter Schruppen, Seitenfräsen, Konturieren und schraubenförmige Interpolationen. Aufgrund ihres großen Durchmessers und ihrer hohen Vorschubkapazität eignen sie sich gut für effiziente Produktionsläufe. Sie können auch für Anwendungen verwendet werden, die geringe Schnitttiefen (0,100″ oder weniger) erfordern.

Ein Wendeschneidplattenfräser ist ein vielseitiges Zerspanungswerkzeug, das die Vorteile traditioneller Vollmaterialfräser mit den Vorteilen von Wendeschneidplatten kombiniert. Diese Werkzeuge werden hauptsächlich bei Fräsarbeiten eingesetzt und bieten mehrere entscheidende Vorteile:

- Kosteneffizienz: Auch wenn die Anschaffungskosten höher sein mögen, sind Wendeschneidplatten auf lange Sicht wirtschaftlicher. Wenn eine Schneide stumpf wird, können Sie einfach die Wendeschneidplatte drehen oder austauschen, anstatt ein ganzes Werkzeug zu ersetzen.

- Geringere Ausfallzeiten: Das Wechseln oder Drehen einer Wendeschneidplatte geht viel schneller als das Ersetzen oder Nachschleifen eines massiven Werkzeugs, was die Maschinenstillstandszeiten erheblich reduziert.

- Gleichbleibende Leistung: Jede neue Schneide bietet eine gleichbleibende, neuwertige Leistung und gewährleistet eine einheitliche Qualität über alle Produktionsläufe hinweg.

- Vielseitigkeit: Ein einziger Werkzeughalter kann verschiedene Wendeplattensorten und -geometrien aufnehmen und ermöglicht so eine schnelle Anpassung an unterschiedliche Werkstoffe und Schnittbedingungen.

- Verbesserte Werkzeugstandzeit: Die Möglichkeit, mehrere Schneiden auf einer einzigen Wendeschneidplatte zu verwenden, verlängert die Gesamtlebensdauer des Werkzeugsystems.

- Höhere Schnittgeschwindigkeiten: Viele Wendeschneidplatten bestehen aus modernen Werkstoffen, die höheren Schnittgeschwindigkeiten standhalten als herkömmliche Werkzeuge.

- Präzision und Wiederholbarkeit: Wendeschneidplatten werden mit engen Toleranzen gefertigt und gewährleisten gleichbleibende Abmessungen und Schnittleistungen.

- Verwaltung des Lagerbestands: Die Bevorratung einer Vielzahl von Wendeschneidplatten nimmt weniger Platz in Anspruch und ist einfacher zu verwalten als ein Bestand an massiven Schneidwerkzeugen.

- Optimierung des Materials: Wendeschneidplatten ermöglichen den Einsatz hochwertiger Schneidstoffe (wie Hartmetall oder Keramik) nur dort, wo sie benötigt werden, was die Materialkosten insgesamt reduziert.

- Nachhaltigkeit: Die Möglichkeit, nur die Schneide und nicht das gesamte Werkzeug zu ersetzen, trägt zu weniger Abfall und nachhaltigeren Bearbeitungsmethoden bei.

Typische Anwendungen für Wendeschneidplattenfräser sind:

- Schwere Schrupparbeiten

- Hochgeschwindigkeitsfräsen von großen Flächen

- Bearbeitung von schwer zerspanbaren Materialien

- Komplexe Profilierung und Konturierung

- Schulterfräsen und Nutenfräsen

Die Vielseitigkeit und Effizienz von Wendeplattenfräsern machen sie zu einer beliebten Wahl in verschiedenen Branchen, darunter Luft- und Raumfahrt, Automobilbau und allgemeine Fertigung.

Was ist ein indexierbarer Werkzeughalter?

Ein Wendeschneidplattenhalter ist eine entscheidende Komponente im Bearbeitungsprozess, die dazu dient, Wendeschneidplatten während der Zerspanung sicher zu halten und zu positionieren. Diese Werkzeughalter gibt es in verschiedenen Ausführungen für unterschiedliche Formen, Größen und Bearbeitungsanwendungen. Zu den Hauptfunktionen eines Wendeschneidplattenhalters gehören:

- Wendeschneidplatten-Halterung: Sichere Fixierung der Wendeschneidplatte bei Hochgeschwindigkeits- und Kraftschneidevorgängen.

- Präzise Positionierung: Sicherstellen, dass die Wendeschneidplatte im richtigen Schneidewinkel und in der richtigen Tiefe positioniert ist, um eine optimale Leistung zu erzielen.

- Kühlmittelzufuhr: Viele Wendeschneidplattenhalter verfügen über innere Kühlmittelkanäle, um die Schneidflüssigkeit präzise zur Schneide zu leiten.

- Schwingungsdämpfung: Einige fortschrittliche Werkzeughalter verfügen über Funktionen zur Verringerung von Vibrationen, wodurch die Oberflächengüte und die Lebensdauer des Werkzeugs verbessert werden.

- Schnelle Wechselmöglichkeit: Schnelles Wechseln der Einsätze zur Minimierung von Maschinenstillstandszeiten.

Arten von indexierbaren Werkzeughaltern

- Halter für Drehwerkzeuge: Werden bei Dreharbeiten zum Außen- und Innendrehen verwendet, gegenüber, ... und groovt.

- Fräserkörper: Konzipiert für die Aufnahme mehrerer Wendeplatten zum Planfräsen, Schulterfräsen und für andere Fräsarbeiten.

- Bohrstangen: Wird für interne Bearbeitungsvorgänge verwendet, insbesondere beim Tiefbohren.

- Indexierbare Bohrerkörper: Speziell entwickelt für die Aufnahme von Bohrereinsätze für Hochleistungsbohrungen.

- Gewindeschneidwerkzeug-Halter: Entwickelt, um Gewindeschneideinsätze im richtigen Winkel für präzises Gewindeschneiden zu halten.

Die Auswahl des richtigen Werkzeughalters ist entscheidend für die Maximierung der Leistung Ihrer Wendeschneidplatten und die Erzielung optimaler Bearbeitungsergebnisse.

Maximierung der Effizienz mit Wendeschneidplatten

Um die Vorteile von Wendeschneidplatten bei Ihren Bearbeitungsvorgängen voll auszuschöpfen, sollten Sie die folgenden Best Practices beachten:

- Richtige Auswahl der Wendeplatte: Wählen Sie die richtige Wendeplattensorte, -geometrie und -größe für Ihr spezifisches Material und Ihre Schneidbedingungen.

- Korrekte Paarung des Werkzeughalters: Vergewissern Sie sich, dass Ihr Wendeschneidplattenhalter mit der gewählten Wendeschneidplatte kompatibel ist und die erforderliche Stabilität und Präzision bietet.

- Optimale Schnittparameter: Verwenden Sie die empfohlenen Schnittgeschwindigkeiten, Vorschübe und Schnitttiefen, um die Lebensdauer und Leistung der Wendeplatten zu maximieren.

- Regelmäßige Wartung: Prüfen Sie die Einsätze und Werkzeughalter regelmäßig auf Verschleiß oder Beschädigung und ersetzen oder wechseln Sie die Einsätze nach Bedarf.

- Kühlmittelmanagement: Verwenden Sie geeignete Kühlmittelstrategien, um die Spanabfuhr zu verbessern und die Lebensdauer der Wendeplatten zu verlängern.

- Kontinuierliche Verbesserung: Bleiben Sie über neue Wendeschneidplatten-Technologien und -Sorten informiert, um Ihre Bearbeitungsprozesse kontinuierlich zu optimieren.

Schlussfolgerung

Wendeschneidplatten haben die Welt der Zerspanung revolutioniert und bieten unvergleichliche Flexibilität, Effizienz und Kosteneffizienz. Wenn Sie die verschiedenen Arten von Wendeschneidplatten, ihre Größen und die Werkzeuge, in denen sie eingesetzt werden, kennen, können Hersteller ihre Zerspanungsprozesse erheblich verbessern. Ganz gleich, ob Sie Hochgeschwindigkeitsfräsen mit einem Wendeschneidplattenfräser oder Präzisionsdrehen mit einer speziellen Wendeschneidplatte durchführen, die richtige Kombination aus Wendeschneidplatte und Werkzeughalter kann Ihre Bearbeitungsergebnisse drastisch verbessern.

Im Zuge des technologischen Fortschritts sind weitere Innovationen bei der Konstruktion von Wendeschneidplatten und bei den Werkstoffen zu erwarten, die die Grenzen des Möglichen in der Metallzerspanung verschieben. Indem sie auf dem Laufenden bleiben und sich diese Fortschritte zu eigen machen, können Hersteller in einer immer anspruchsvolleren Branche einen Wettbewerbsvorteil behalten.

Was ist der Unterschied zwischen Wendeplattenfräser und Planfräser?

Wendeschneidplattenfräser und Planfräser unterscheiden sich in erster Linie durch ihre Konstruktion und Anwendung. Schaftfräser sind zylindrische Werkzeuge, die sowohl axial als auch radial schneiden können, was sie vielseitig für Bearbeitungen wie Profilieren, Schlitzen und Konturieren macht. Sie haben in der Regel einen kleineren Durchmesser und können im Verhältnis zu ihrer Größe tiefere Schnitte ausführen. Planfräser hingegen sind scheibenförmige Werkzeuge, die in erster Linie zum Planfräsen großer, flacher Flächen eingesetzt werden. Sie haben auf der Stirnseite montierte Schneidplatten und schneiden senkrecht zur Werkzeugachse, was breitere Schnitte und höhere Materialabtragsraten auf flachen Oberflächen ermöglicht. Während Schaftfräser mehr Vielseitigkeit und Präzision für komplexe Geometrien bieten, zeichnen sich Planfräser dadurch aus, dass sie schnell flache, gleichmäßige Oberflächen auf großen Flächen erzeugen.

Was sind die Vorteile von Wendeschneidplatten?

Wendeschneidplatten bieten zahlreiche Vorteile bei der Bearbeitung, was sie zu einer beliebten Wahl in der modernen Fertigung macht. Sie bieten Kosteneffizienz, da sie gedreht oder ausgetauscht werden können, wenn eine Schneide stumpf wird, was die Ausfallzeiten im Vergleich zum Austausch ganzer Werkzeuge erheblich reduziert. Diese Einsätze liefern mit jeder neuen Schneide eine gleichbleibende Leistung und gewährleisten so eine einheitliche Qualität bei allen Produktionsläufen. Dank ihrer Vielseitigkeit kann ein einziger Werkzeughalter verschiedene Plattensorten und -geometrien aufnehmen, die sich an unterschiedliche Werkstoffe und Schnittbedingungen anpassen lassen. Wendeschneidplatten können höheren Schnittgeschwindigkeiten standhalten, verbessern die Gesamtstandzeit der Werkzeuge und bieten Präzision aufgrund enger Fertigungstoleranzen. Außerdem tragen sie zu einer besseren Lagerverwaltung und Nachhaltigkeit bei, da weniger Abfall anfällt. Diese Vorteile führen zu einer Steigerung der Produktivität, Flexibilität und Effizienz bei Bearbeitungsprozessen in verschiedenen Branchen.

Was bedeutet "wendbar" bei der Bearbeitung?

In der Zerspanung bezieht sich der Begriff "indexierbar" auf eine Schneidwerkzeugkonstruktion, die austauschbare und drehbare Schneidkanten aufweist, in der Regel in Form von kleinen, präzise geformten Einsätzen. Dieser Begriff bedeutet, dass die Schneiden "indexiert" oder in eine neue Position gedreht werden können, wenn eine Schneide abgenutzt ist. Indexierbare Werkzeuge ermöglichen es dem Bediener, die Schneide schnell zu wechseln oder neu zu positionieren, ohne den gesamten Werkzeugkörper austauschen zu müssen. Diese Konstruktion bietet mehrere Vorteile, darunter eine längere Lebensdauer des Werkzeugs, geringere Ausfallzeiten für den Werkzeugwechsel, gleichbleibende Schnittleistung und Kosteneffizienz. Die Möglichkeit des Indexierens bedeutet auch, dass ein einziges Werkzeug oft verschiedene Wendeplattenformen oder -sorten aufnehmen kann, was die Vielseitigkeit für verschiedene Bearbeitungsvorgänge und Materialien erhöht. Das Konzept der Wendeschneidplatten hat die moderne Zerspanung revolutioniert, indem es die Effizienz erhöht, die Werkzeugkosten senkt und die Gesamtproduktivität in der Metallbearbeitung steigert.

Was ist ein wendbarer Schaftfräser?

Ein Wendeschneidplattenfräser ist ein vielseitiges Fräswerkzeug, das die Funktionalität herkömmlicher Vollmaterialfräser mit den Vorteilen austauschbarer Schneidplatten verbindet. Er besteht aus einem zylindrischen Werkzeugkörper mit mehreren Taschen oder Sitzen zur Aufnahme kleiner, präzise geformter Schneidplatten. Diese Einsätze können bei Verschleiß leicht gedreht oder ausgetauscht werden, so dass ein schneller Schneidenwechsel möglich ist, ohne dass das gesamte Werkzeug ausgetauscht werden muss. Wendeschneidplattenfräser können verschiedene Fräsoperationen durchführen, einschließlich Planfräsen, Seitenfräsen, Schlitzen und Profilieren. Sie bieten Vorteile wie reduzierte Werkzeugkosten, gleichbleibende Schnittleistung und die Flexibilität, verschiedene Plattensorten oder -geometrien auf demselben Werkzeugkörper zu verwenden. Durch diese Konstruktion eignen sich Wendeschneidplattenfräser besonders gut für die Schwerzerspanung, die Bearbeitung schwieriger Werkstoffe und für Anwendungen, die hohe Abtragsraten bei gleichbleibender Effizienz und Präzision erfordern.

Was ist das Besondere an Wendeschneidplattenbohrern?

Wendeschneidplattenbohrer sind einzigartige Schneidwerkzeuge, die bei Bohrvorgängen mehrere deutliche Vorteile bieten. Im Gegensatz zu herkömmlichen Vollbohrern verfügen diese Werkzeuge über einen Bohrerkörper mit austauschbaren Schneideinsätzen, die sich in der Regel an der Spitze und den Außenkanten befinden. Diese Konstruktion ermöglicht einen schnellen und einfachen Austausch abgenutzter Schneidkanten, ohne dass der gesamte Bohrer ausgetauscht werden muss, was die Ausfallzeiten und Werkzeugkosten erheblich reduziert. Wendeschneidplattenbohrer bieten oft eine hervorragende Spanabfuhr durch speziell entwickelte Spannuten und innere Kühlmittelkanäle, was die Leistung beim Tieflochbohren erhöht. Sie bieten Vielseitigkeit, da sie den Einsatz verschiedener Plattensorten und -geometrien ermöglichen, um die Zerspanung für verschiedene Materialien und Bedingungen zu optimieren. Diese Bohrer erreichen im Allgemeinen höhere Schnittgeschwindigkeiten und Vorschübe als herkömmliche Bohrer, was zu einer höheren Produktivität führt. Die Möglichkeit, die Position der Wendeschneidplatten fein abzustimmen, ermöglicht zudem eine präzise Kontrolle des Lochdurchmessers und der Geradheit, was Wendeschneidplattenbohrer besonders wertvoll für hochpräzise Anwendungen in Branchen wie der Luft- und Raumfahrt und der Automobilherstellung macht.