Karbür Uçlar Nasıl Yapılır? Kapsamlı Bir Üretim Kılavuzu

Karbür kesici uçlar, olağanüstü sertlikleri, aşınma dirençleri ve zorlu koşullar altında keskin kesme kenarlarını koruma yetenekleriyle modern üretimin temel bileşenleridir. Peki bu önemli aletlerin nasıl üretildiğini hiç merak ettiniz mi? Bu kapsamlı kılavuzda, hammaddeden bitmiş ürüne kadar karbür kesici uçların nasıl üretildiğine dair karmaşık süreci keşfedeceğiz.

Giriş: Karbür Uçların Dünyası

Karbür kesici uçlar metal işleme endüstrisinde devrim yaratarak daha yüksek kesme hızları, daha iyi yüzey kalitesi ve daha uzun takım ömrü sağlamıştır. Önemlerini anlamak için öncelikle bu yüksek performanslı kesici takımları hayata geçiren karmaşık üretim sürecini incelemeliyiz. Peki, karbür kesici uçlar nasıl üretilir? Tozdan hassasiyete uzanan bu büyüleyici yolculuğu keşfedelim.

Hammaddeler: Karbür Uçların Yapı Taşları

Karbür kesici uçların nasıl üretildiği sorusuna cevap vermeden önce, kullanılan malzemeleri anlamamız gerekir. Karbür kesici uçların üretiminde kullanılan başlıca bileşenler şunlardır:

- Tungsten karbür tozu: Bu, kesici ucun sertliğini ve aşınma direncini sağlayan ana bileşendir.

- Kobalt tozu: Tungsten karbür parçacıklarını bir arada tutan bir bağlayıcı görevi görür.

- Ek karbürler: Titanyum karbür veya tantal karbür gibi, belirli özellikleri geliştirmek için eklenebilir.

Bu hammaddelerin kalitesi ve oranı, karbür kesici ucun nihai performansını önemli ölçüde etkiler.

Üretim Süreci: Karbür Uçlar Adım Adım Nasıl Üretilir?

Şimdi konumuzun kalbine inelim: karbür kesici uçlar nasıl üretilir? Süreç, her biri kesici ucun nihai özelliklerine ve performansına katkıda bulunan birkaç önemli adım içerir. Bu süreci anlamak, bu yüksek performanslı kesici takımların oluşturulmasındaki karmaşıklığı ve hassasiyeti takdir etmenin anahtarıdır.

1. Toz Hazırlama

Karbür kesici uçların nasıl yapıldığına dair yolculuk, tozların dikkatli bir şekilde seçilmesi ve hazırlanmasıyla başlar.

- Hammadde Seçimi: Yüksek saflıkta tungsten karbür ve kobalt tozları tedarik edilir. Bu hammaddelerin kalitesi kesici ucun nihai performansı için çok önemlidir.

- Toz Analizi: Tozlar partikül boyutu dağılımı, saflık ve kimyasal bileşim açısından analiz edilir.

- Tartım ve Oranlama: Hassas miktarlarda tungsten karbür ve kobalt tozları istenen kalite özelliklerine göre tartılır. Kobalt içeriği, kesici ucun amaçlanan uygulamasına bağlı olarak tipik olarak 6% ile 30% arasında değişir.

- Katkı Maddesi İlavesi: Gerekirse, belirli özellikleri geliştirmek için bu aşamada titanyum karbür veya tantal karbür gibi ek karbürler eklenir.

2. Karıştırma ve Öğütme

Bu adım, nihai ürünün homojenliğini belirlediği için karbür kesici uçların nasıl üretildiği konusunda çok önemlidir.

- İlk Karıştırma: Ölçülen tozlar, tüm bileşenlerin eşit dağılımını sağlamak için bir V-blender veya türbülanslı karıştırıcıda iyice karıştırılır.

- Bilyalı Değirmen: Karışım daha sonra bir bilyalı değirmene aktarılır. Bu cihaz, tozu daha fazla karıştırmak ve öğütmek için sert, aşınmaya dayanıklı bilyeler (genellikle tungsten karbürden yapılır) kullanır.

- Islak Öğütme: Öğütme işlemini kolaylaştırmak ve oksidasyonu önlemek için sıvı bir ortam, tipik olarak alkol eklenir.

- Öğütme Süresi: Öğütme işlemi, istenen partikül boyutu ve kalite özelliklerine bağlı olarak 24 ila 72 saat arasında sürebilir.

- Parçacık Boyutu Küçültme: Öğütme sırasında toz partikülleri, tipik olarak 0,5 ila 5 mikrometre arasında değişen mikron altı boyutlara indirgenir.

- Kurutma: Öğütme işleminden sonra bulamaç, sıvı ortamı uzaklaştırmak için püskürtmeli kurutma veya vakumlu kurutma teknikleri kullanılarak kurutulur.

3. Presleme ve Şekillendirme

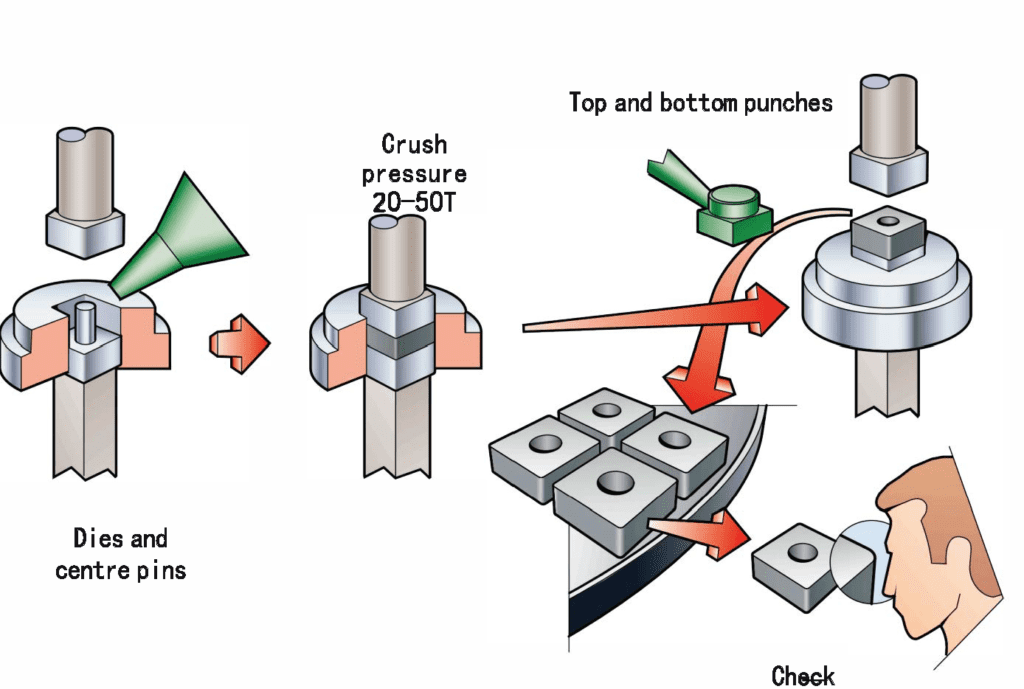

Karbür uçların nasıl yapıldığına dair bir sonraki adım, tozun istenen şekle getirilmesini içerir.

- Toz Yağlama: Akışkanlığını ve sıkıştırılabilirliğini artırmak için toza az miktarda organik bağlayıcı (genellikle parafin mumu) eklenir.

- Kalıp Hazırlama: İstenen kesici ucun şekline sahip bir kalıp hazırlanır. Kalıp boşluğu, sinterleme sırasındaki büzülmeyi hesaba katmak için genellikle biraz daha büyüktür.

- Toz Doldurma: Hazırlanan toz karışımı kalıp boşluğuna dikkatlice dökülür.

- Sıkıştırma: Toz, hidrolik veya mekanik presler kullanılarak tipik olarak inç kare başına 10 ila 30 ton arasında yüksek basınç altında sıkıştırılır.

- Yeşil Kompakt Oluşumu: Sonuç, nihai ek parçanın temel şekline sahip olan ancak hala nispeten yumuşak ve kırılgan olan "yeşil kompakt "tır.

- Fırlatma: Yeşil kompakt kalıptan dikkatlice çıkarılır.

4. Ön Sinterleme (Opsiyonel)

Bazı üreticiler karbür kesici uçların yapımına bir ön sinterleme adımı dahil eder.

- Düşük Sıcaklıkta Isıtma: Yeşil kompaktlar 500°C ile 900°C arasında bir sıcaklığa ısıtılır.

- Bağlayıcı Giderme: Bu işlem, presleme aşamasında kullanılan organik bağlayıcıyı ortadan kaldırır.

- Mukavemet Artışı: Ön sinterleme kompaktın mukavemetini hafifçe artırarak sonraki adımlarda işlenmesini kolaylaştırır.

5. Sinterleme

Sinterleme, karbür uçların üretilmesinde kritik bir adımdır ve kırılgan yeşil kompakt malzemeyi yoğun, sert bir karbür uca dönüştürür.

- Fırın Yükleme: Yeşil kompaktlar (veya önceden sinterlenmiş parçalar) bir sinterleme fırınına yüklenir.

- Atmosfer Kontrolü: Fırın atmosferi, oksidasyonu önlemek için genellikle vakum veya argon gibi inert bir gaz kullanılarak dikkatlice kontrol edilir.

- Sıcaklık Artışı: Sıcaklık kademeli olarak 1400°C civarına yükseltilir (kobaltın erime noktasına yakın).

- Bekletme Süresi: Sıcaklık, kobaltın eriyip tungsten karbür parçacıkları arasında akmasına izin verecek şekilde, tipik olarak 1-3 saat gibi belirli bir süre boyunca muhafaza edilir.

- Sıvı Faz Sinterleme: Erimiş kobalt, karbür parçacıkları arasındaki boşlukları dolduran bir bağlayıcı görevi görür.

- Soğutma: Fırın yavaşça soğutularak kobaltın katılaşması ve karbür parçacıklarını birbirine bağlaması sağlanır.

- Büzülme: Sinterleme sırasında, gözeneklerin ortadan kalkması ve yapının sağlamlaşması nedeniyle kesici uç yaklaşık 17-25% oranında küçülür.

6. Sıcak İzostatik Presleme (HIP) (Opsiyonel)

Bazı yüksek performanslı kesici uçlar, karbür kesici uçların yapımında ek bir aşamadan geçer.

- Yüksek Basınçlı Ortam: Sinterlenmiş kesici uçlar, çok yüksek basınçta (30.000 psi'ye kadar) inert gazla doldurulmuş özel bir odaya yerleştirilir.

- Yüksek Sıcaklık: Hazne, sinterleme sıcaklığına yakın sıcaklıklara kadar ısıtılır.

- Gözenek Giderme: Yüksek basınç ve sıcaklık kombinasyonu, kalan gözenekliliği ortadan kaldırarak tamamen yoğun bir yapı elde edilmesini sağlar.

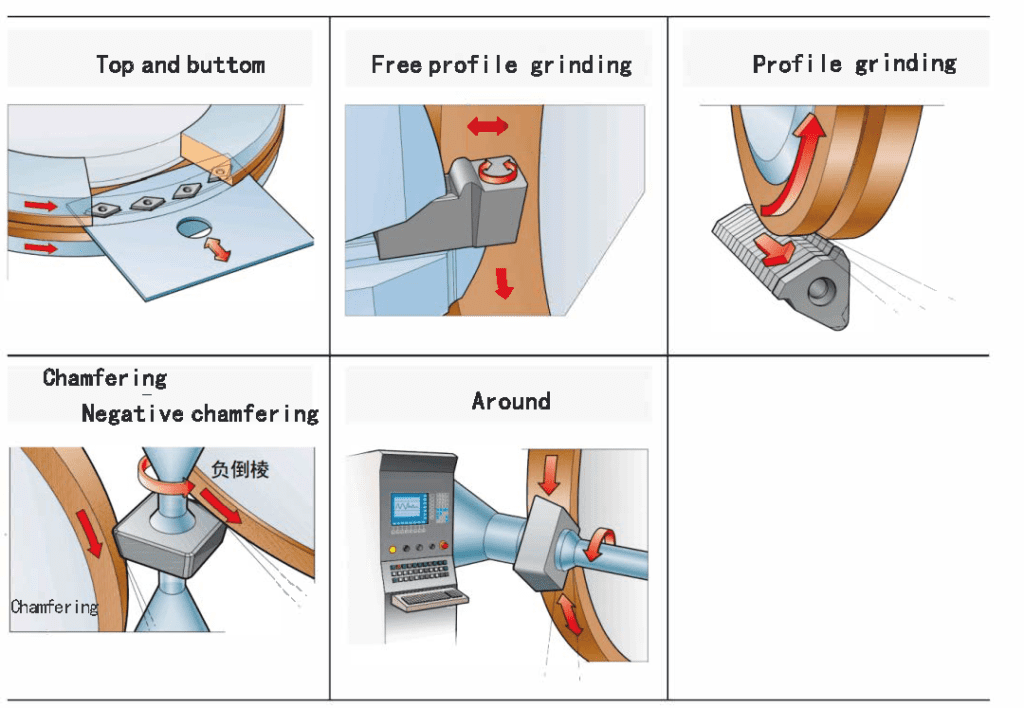

7. Son İşlem ve Taşlama

Karbür kesici uçların üretimindeki son adımlar, optimum performans için gereken hassas boyutların ve geometrinin elde edilmesini içerir.

- Kaba Taşlama: Sinterlenmiş kesici uçlar, yüzey kusurlarını gidermek ve temel şekli elde etmek için taşlanır.

- Hassas Taşlama: Belirli kesici uç tipi için gereken tam boyutları, kesme kenarlarını ve talaş kırıcıları oluşturmak için yüksek hassasiyetli taşlama makineleri kullanılır.

- Kenar Hazırlama: Kesme kenarları, performanslarını ve dayanıklılıklarını artırmak için honlanabilir veya belirli bir mikro geometri verilebilir.

- Yüzey İşlemi: Bazı kesici uçlar, talaş akışını iyileştirmek veya biriken kenar oluşumunu azaltmak için parlatma gibi ek yüzey işlemlerine tabi tutulur.

8. Kalite Kontrol

Karbür uçların üretilme süreci boyunca kalite kontrol önlemleri uygulanır:

- Boyutsal Kontroller: Kesici ucun gerekli özellikleri karşıladığından emin olmak için hassas ölçümler yapılır.

- Sertlik Testi: Kesici ucun sertliği, kalite gereksinimlerini karşıladığını doğrulamak için test edilir.

- Mikroyapı Analizi: Numuneler, tane yapısını ve bileşimini doğrulamak için mikroskop altında incelenir.

- Performans Testi: Her partiden bazı kesici uçlar, performanslarını doğrulamak için kesme testlerine tabi tutulabilir.

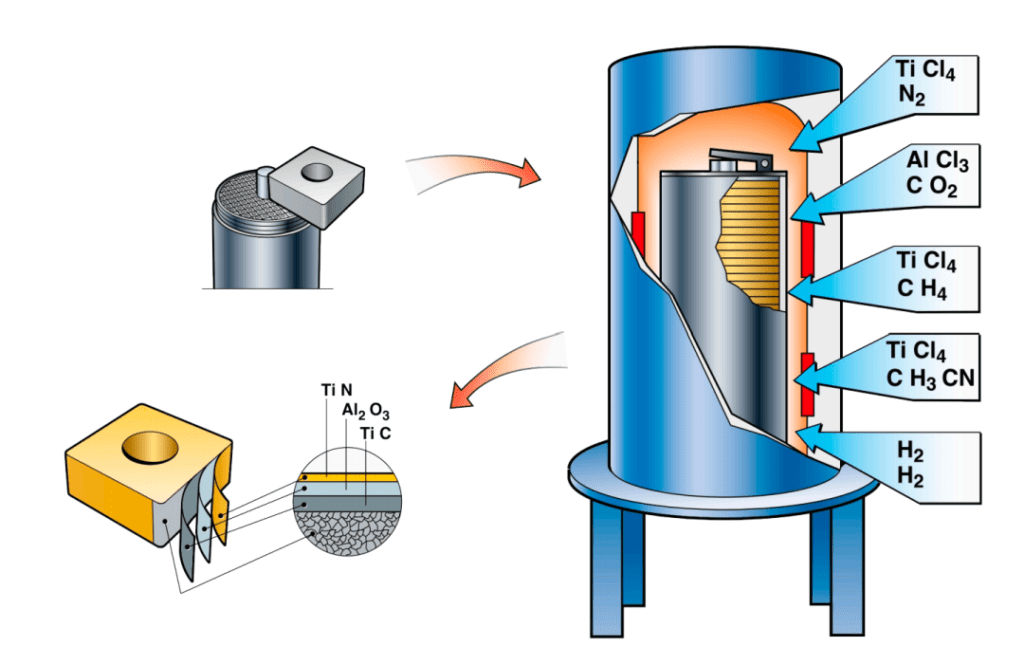

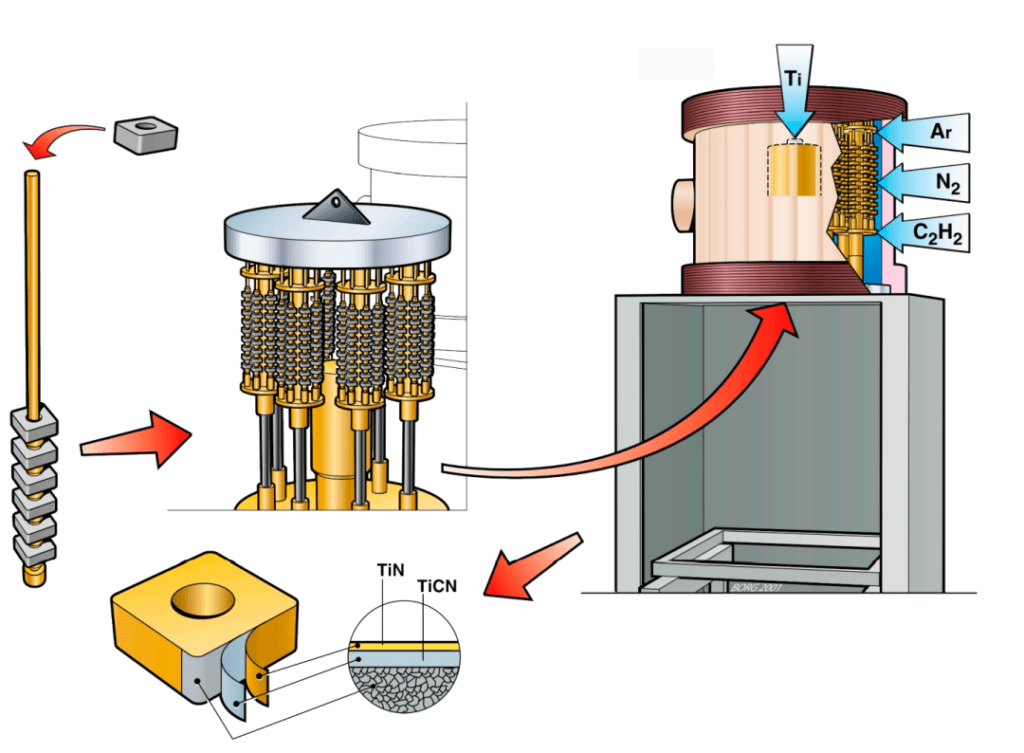

9. Kaplama (Opsiyonel)

Birçok karbür kesici uç, üretim sürecinde ek bir adımdan geçer: kaplama. Bu adım kesici ucun aşınma direncini, termal stabilitesini ve genel performansını artırır.

- Yüzey Hazırlığı: İyi bir kaplama yapışması sağlamak için kesici uçlar temizlenir ve bazen ön işleme tabi tutulur.

- Kaplama Uygulaması: İstenilen özelliklere bağlı olarak, kaplamalar aşağıdaki gibi yöntemler kullanılarak uygulanır:

- Kimyasal Buhar Biriktirme (CVD): Daha kalın, aşınmaya daha dayanıklı kaplamalar için

- Fiziksel Buhar Biriktirme (PVD): Daha keskin kenarlar ve daha sert kaplamalar için

- Çok Katmanlı Kaplamalar: Birçok modern kesici uç, performansı optimize etmek için farklı kaplama malzemelerinden birden fazla katman alır.

- Kaplama Sonrası İşlem: Bazı kaplamalı kesici uçlar, kaplanmış yüzeyi iyileştirmek için kenar honlama veya parlatma gibi ek işlemlerden geçirilir.

Karbür kesici uçların nasıl yapıldığına dair bu ayrıntılı süreci anlamak, bu temel kesici takımların oluşturulmasındaki karmaşıklığı ve hassasiyeti vurgular. Her adım kesici ucun nihai özelliklerine katkıda bulunarak modern işleme operasyonlarının zorlu koşullarına dayanabilmesini sağlar.

Kaplama Teknikleri: Karbür Uç Performansının Artırılması

Birçok karbür kesici uç, üretim sürecinde ek bir adımdan geçer: kaplama. Peki karbür kesici uçlardaki kaplama nedir ve neden uygulanır?

Kaplamalar, performansını artırmak için karbür kesici ucun yüzeyine uygulanan ince sert malzeme katmanlarıdır. Yaygın kaplama malzemeleri şunları içerir:

- Titanyum nitrür (TiN)

- Titanyum karbonitrür (TiCN)

- Alüminyum oksit (Al2O3)

- Titanyum alüminyum nitrür (TiAlN)

Bu kaplamalar tipik olarak aşağıdaki gibi yöntemler kullanılarak uygulanır:

- Kimyasal Buhar Biriktirme (CVD)

- Fiziksel Buhar Biriktirme (PVD)

Kaplama işlemi, birçok yüksek performanslı uygulama için karbür uçların nasıl yapıldığının önemli bir parçasıdır. Aşınma direncini önemli ölçüde artırabilir, sürtünmeyi azaltabilir ve takım ömrünü uzatabilir.

Karbür Uç Kaliteleri ve Sınıflandırmaları

Karbür kesici uçların nasıl üretildiğini anlamak, mevcut farklı kaliteler hakkında bilgi sahibi olmayı da içerir. Karbür kesici uçlar için sınıflandırma sistemi, belirli işleme uygulamaları için doğru takımı seçmek açısından çok önemlidir. Karbür kesici uç teknolojisinin bu karmaşık ama önemli yönünü daha derinlemesine inceleyelim.

ISO Sınıflandırma Sistemi

Uluslararası Standardizasyon Örgütü (ISO), karbür kesici uçları sınıflandırmak için yaygın olarak kabul gören bir sistem oluşturmuştur. Bu sistem, kesici ucun özelliklerini ve kullanım amacını belirtmek için harfler ve sayılar kullanır:

- Başvuru Grupları (Mektuplar):

- P: Çelik işlemek için (mavi renk kodu)

- M: Paslanmaz çeliğin işlenmesi için (sarı renk kodu)

- K: Dökme demirin işlenmesi için (kırmızı renk kodu)

- N: Demir dışı metallerin işlenmesi için (yeşil renk kodu)

- S: Isıya dayanıklı süper alaşımların ve titanyumun işlenmesi için (kahverengi renk kodu)

- H: Sertleştirilmiş malzemelerin işlenmesi için (gri renk kodu)

- Sertlik ve Tokluk Ölçeği (Sayılar):

- 01 ile 50 arasında değişir

- Düşük sayılar daha sert, aşınmaya daha dayanıklı kaliteleri gösterir (örn. P01, K10)

- Daha yüksek sayılar daha sert, darbeye daha dayanıklı kaliteleri gösterir (örn. P50, M40)

Spesifik Sınıf Özellikleri

Her bir uygulama grubu içinde, karbür kesici uç kaliteleri bileşimlerine ve özelliklerine göre daha da farklılaştırılır:

- C Sınıfları (Dökme Demir):

- Örnek: K10 - Dökme demirin yüksek hızlı finisajı için ince taneli WC-Co kalitesi

- Örnek: K20 - Genel amaçlı dökme demir işleme için orta taneli kalite

- P Sınıfları (Çelik):

- Örnek: P01 - Çeliğin yüksek hızda işlenmesi için ultra ince taneli kalite

- Örnek: P25 - Genel çelik işleme için iyi aşınma direnci ve tokluk dengesine sahip orta taneli kalite

- M Sınıfları (Paslanmaz Çelik):

- Örnek: M10 - Paslanmaz çeliğin yüksek hızda işlenmesi için ince taneli kalite

- Örnek: M30 - Paslanmaz çelikte kesintili kesim için daha sert kalite

- Özel Sınıflar:

- Demir dışı malzemeler için N sınıfları (örn. alüminyum, bakır)

- Isıya dayanıklı süper alaşımlar için S kaliteleri (örn. Inconel, Hastelloy)

- Sertleştirilmiş çelikler ve diğer sert malzemeler için H kaliteleri

Mikroyapı ve Kompozisyon

Karbür kesici uçların derecelendirilmesi, nasıl yapıldıklarıyla doğrudan ilişkilidir. Anahtar faktörler şunları içerir:

- Tane Boyutu:

- Nano-taneli: <0,1 μm

- Mikron altı: 0,1-0,5 μm

- İnce taneli: 0,5-1,0 μm

- Orta taneli: 1,0-2,5 μm

- İri taneli: >2,5 μm

- Kobalt İçeriği:

- Tipik olarak 6% ile 30% arasında değişir

- Daha yüksek kobalt içeriği tokluğu artırır ancak sertliği azaltır

- İlave Karbürler:

- Titanyum karbür (TiC): Krater aşınma direncini artırır

- Tantal karbür (TaC): Yüksek sıcaklık kararlılığını artırır

- Niyobyum karbür (NbC): Kenar mukavemetini artırır

Doğru Sınıfın Seçilmesi

Uygun karbür kesici uç kalitesinin seçilmesi çeşitli faktörlerin göz önünde bulundurulmasını gerektirir:

- İş Parçası Malzemesi: Kesici uç sınıfını işlenen malzemeyle eşleştirin.

- Kesme Koşulları: Kesme hızı, ilerleme hızı ve kesme derinliği gibi faktörleri göz önünde bulundurun.

- Makine Stabilitesi: Daha kararlı kurulumlar daha sert kaliteler kullanabilir; daha az kararlı olanlar daha sert kaliteler gerektirebilir.

- Yüzey İşlem Gereksinimleri: Daha ince taneli kaliteler genellikle daha iyi yüzey kalitesi sağlar.

- Takım Ömrü Beklentileri: Daha sert kaliteler, sürekli kesme işlemlerinde tipik olarak daha uzun takım ömrü sunar.

İleri Seviye Gelişmeler

Üreticiler karbür kesici uçların nasıl üretildiğini geliştirmeye devam ettikçe, belirli zorlukların üstesinden gelmek için yeni kaliteler geliştirilmektedir:

- Çok Katmanlı Sınıflar: Performansı optimize etmek için farklı karbür bileşimlerinin katmanlar halinde birleştirilmesi.

- Fonksiyonel Olarak Derecelendirilmiş Uçlar: İdeal bir tokluk ve aşınma direnci dengesi için bileşimin çekirdekten yüzeye değiştirilmesi.

- Nano-kompozit Sınıflar: Belirli özellikleri geliştirmek için nano boyutlu partiküllerin dahil edilmesi.

Bu kaliteleri ve sınıflandırmaları anlamak, işleme süreçlerini optimize etmek için çok önemlidir. Üreticiler doğru kaliteyi seçerek üretkenliği, takım ömrünü ve parça kalitesini önemli ölçüde artırabilir. Karbür kesici uçların nasıl üretildiğini keşfetmeye devam ederken, sınıflandırma sisteminin üretim sürecini pratik, uygulamaya özel takımlara dönüştürmede çok önemli bir rol oynadığı açıktır.

Karbür ve Seramik Uçlar: Bir Karşılaştırma

Karbür kesici uçların nasıl yapıldığına odaklanmış olsak da, bunları bir başka popüler seçenek olan seramik kesici uçlarla karşılaştırmaya değer.

Karbür kesici uçlar sunar:

- Daha iyi tokluk ve darbe direnci

- Daha geniş uygulama aralığı

- Daha düşük maliyet

Seramik uçlar sağlar:

- Daha yüksek ısı direnci

- Yüksek kesme hızlarında daha iyi performans

- Belirli uygulamalarda daha uzun takım ömrü

Karbür ve seramik arasındaki seçim, özel işleme gereksinimlerine ve iş parçası malzemesine bağlıdır.

Karbür Uç İşaretlerini Anlama

Karbür kesici uçların nasıl yapıldığını öğrenmenin bir parçası da nasıl işaretlendiklerini anlamaktır. Karbür kesici uçların üzerindeki işaretler geometrileri, boyutları ve kullanım amaçları hakkında önemli bilgiler sağlar. Bu işaretler, başta sektörde yaygın olarak kullanılan ISO (Uluslararası Standardizasyon Örgütü) sistemi olmak üzere standartlaştırılmış sistemleri takip eder. Her bir öğenin neyi temsil ettiğini anlamak için bu işaretleri inceleyelim.

ISO İsimlendirme Sistemi

ISO sistemi, ek parçanın özelliklerini tanımlamak için bir dizi harf ve rakam kullanır. Tipik bir ISO tanımı aşağıdaki gibi görünebilir:

CNMG 120408-PM 4325

Bu işaretin kodunu adım adım çözelim:

- Şekil Ekleme (1. Harf)

- C: 80° elmas

- D: 55° elmas

- R: Yuvarlak

- S: Kare

- T: Üçgen

- V: 35° elmas

- W: Trigon (3 taraflı)

- Rölyef Açısı (2. Harf)

- N: 0°

- P: 11°

- C: 7°

- E: 20°

- F: 25°

- O: 0° (özel uygulamalar için)

- Hoşgörü Sınıfı (3. Harf)

- A: En yakın tolerans

- G: Orta tolerans

- M: Daha geniş tolerans

- Ekleme Özellikleri (4. Harf)

- G: Yüzeyde oluk ve havşa ile delik

- N: Yüzeyde oluk ve havşa açmadan delik

- R: Havşasız yuvarlak delik

- T: Havşalı delik, oluksuz

- Ekleme Boyutu (İlk sayı kümesi)

- 12: Yazılı daire çapı veya kenar uzunluğu (mm cinsinden)

- 04: Kesici uç kalınlığı (mm cinsinden)

- Köşe Yarıçapı (Son iki hane)

- 08: 0,8 mm köşe yarıçapı

- Talaş Kırıcı ve Sınıflandırma (-PM 4325)

- PM: Çip kırıcı stili (üreticiye göre değişir)

- 4325: Sınıf tanımı (üreticiye göre değişir)

Ek İşaretler

ISO sisteminin ötesinde, üreticiler genellikle ek işaretler ekler:

- Marka Logosu: Üreticiyi tanımlar.

- Malzeme Sınıfı: Genellikle renk kodludur (örneğin, çelik için mavi, paslanmaz çelik için sarı).

- Kaplama Türü: Belirli bir renk veya işaretle belirtilebilir.

- Kesici Kenar Durumu: Semboller honlanmış veya keskin kenarları gösterebilir.

- Soğutma Sıvısı Delik Göstergeleri: Takım içi soğutma sıvısı için tasarlanmış kesici uçlar için.

Özel Geometrilerin Yorumlanması

Bazı kesici uçlar, işaretlerinde belirtilen özel geometrilere sahiptir:

- Silecek Uçları: Genellikle talaş kırıcı tanımlamasında bir 'W' ile gösterilir.

- Yüksek Beslemeli Uçlar: Tanımlamalarında 'HF' veya benzeri bir ibare olabilir.

- Çift Taraflı Ekler: Ek parça özellikleri konumunda belirli harflerle belirtilmiştir.

Üreticiye Özel Kodlar

ISO sistemi standartlaştırılmış bir temel sağlarken, birçok üretici daha spesifik bilgiler sağlamak için kendi kodlarını ekler:

- Sandvik Coromant: Sınıf tanımlamaları için 'GC' ön ekini kullanır (örn. GC4325).

- Kennametal: Kaliteleri için 'KC' ön ekini kullanır (örneğin, KC5010).

- Iscar: Genellikle sınıf tanımlamalarında 'IC' içerir (örneğin, IC8150).

Insert Ambalajı Anlamak

Karbür uçların ambalajı genellikle ek değerli bilgiler içerir:

- Önerilen Kesme Parametreleri: Hız, ilerleme ve kesme derinliği aralıkları.

- Malzeme Uyumluluğu: Uygun iş parçası malzemelerini gösteren semboller veya kodlar.

- Parti Numaraları: Kalite kontrol ve izlenebilirlik için.

- Saklama Önerileri: Kesici uç kalitesini korumak için.

Üretim Sürecindeki Önemi

Bu işaretleri anlamak sadece kullanıcılar için değil, aynı zamanda karbür uçların nasıl üretildiği konusunda da çok önemlidir. İşaretler tipik olarak üretimin son aşamalarında eklenir:

- Lazer Gravür: Birçok işaret hassas lazer kazıma sistemleri kullanılarak eklenir.

- Renk Kodlaması: Bazı üreticiler, sınıf veya malzeme uyumluluğunu belirtmek için renk kodlu noktalar veya bantlar uygular.

- Kalite Kontrol: İşaretlemelerin doğruluğu son denetim sürecinin bir parçası olarak kontrol edilir.

Karbür Uç İşaretlerini Okumak için İpuçları

- Özel kodlama sistemleri için her zaman üreticinin kataloğuna veya web sitesine bakın.

- Üreticiler arasında biraz farklılık gösterebileceğinden, işaretlerin sırasına dikkat edin.

- İşaretler oldukça küçük olabileceğinden, küçük uçlar için bir büyüteç veya büyüteç kullanın.

- Şüphe durumunda takım üreticisine veya bir kesici takım uzmanına danışınız.

- Bazı özel veya özel kesici uçların standart ISO sistemini takip etmeyebileceğini unutmayın.

Bu işaretlerin anlaşılması, belirli bir işleme operasyonu için doğru kesici ucun seçilmesi açısından çok önemlidir. Kullanıcıların kesici ucun şeklini, boyutunu, toleransını ve amaçlanan uygulamayı hızlı bir şekilde tanımlamasını sağlar. Bu bilgi, karbür kesici uçların nasıl yapıldığının anlaşılmasıyla birleştiğinde, makinistlerin ve mühendislerin kesme süreçlerini maksimum verimlilik ve kalite için optimize etmelerini sağlar.

Üretim teknolojileri ilerledikçe, daha karmaşık kesici uç geometrilerine ve gelişmiş malzemelere uyum sağlamak için yeni markalama sistemlerinin ortaya çıktığını görebiliriz. Bu gelişmeler hakkında bilgi sahibi olmak, modern üretim ortamlarında kesici takımlarla çalışan herkes için çok önemlidir.

Kaplamalı ve Kaplamasız Karbür: Aradaki Fark Nedir?

Karbür kesici uçların nasıl üretildiğini tartışırken, kaplamalı ve kaplamasız çeşitler arasındaki farka değinmek önemlidir.

Kaplamalı karbür uçlar sunar:

- Artan aşınma direnci

- Daha yüksek kesme hızları

- Daha uzun takım ömrü

- Bazı uygulamalarda daha iyi yüzey kalitesi

Kaplamasız karbür uçlar sağlar:

- Daha keskin kesici kenarlar

- Kesintilerde daha iyi performans

- Daha düşük maliyet

- Demir dışı malzemeler için uygunluk

Kaplamalı ve kaplamasız arasındaki seçim, özel işleme operasyonuna ve iş parçası malzemesine bağlıdır.

Karbür ve CBN: Sertlik ve Uygulamalar

Karbür uçların nasıl yapıldığını keşfederken, Kübik Bor Nitrür (CBN) gibi diğer süper sert malzemeleri merak edebilirsiniz. CBN karbürden daha mı serttir?

Evet, CBN karbürden daha serttir. Ancak, karbür kesici uçlar daha yaygın olarak kullanılmaktadır:

- Daha düşük maliyet

- Daha iyi dayanıklılık

- Daha geniş uygulama aralığı

CBN, sertleştirilmiş çeliklerin ve dökme demirlerin işlenmesinde mükemmeldir ancak karbürden daha pahalı ve daha az serttir.

Karbür Uçların Tanımlanması

Bir kesici ucun karbür olduğunu nasıl anlarsınız? İşte bazı özellikler:

- Mat gri renk (kaplamasız uçlar için)

- Yüksek yoğunluk (göründüğünden daha ağır hissettirir)

- Manyetik (kobalt içeriği nedeniyle)

- Son derece sert (camı çizebilir)

Kaplanmış kesici uçlar için kaplama rengi değişebilir (örneğin, TiN için altın, TiCN için gri).

Sonuç: Karbür Uç Üretiminin Geleceği

Karbür kesici uçların nasıl üretildiğini anlamak, işleme operasyonlarında yer alan herkes için çok önemlidir. Hammaddelerin dikkatli seçiminden üretim sürecinin hassas kontrolüne kadar her adım kesici ucun nihai performansına katkıda bulunur.

Geleceğe baktığımızda, malzeme bilimi ve üretim teknolojilerindeki ilerlemeler daha da sofistike karbür kesici uçlar vaat ediyor. Nano taneli karbürler, çok katmanlı kaplamalar ve özel mikro geometrilerdeki yenilikler, önümüzdeki yıllarda karbür kesici uçların nasıl üretildiğini yeniden şekillendirebilecek alanlardan sadece birkaçıdır.

Mühendisler ve makineciler, karbür kesici uçların nasıl üretildiğinin inceliklerini kavrayarak daha bilinçli kararlar verebilir, kesme işlemlerini optimize edebilir ve metal kesmede mümkün olanın sınırlarını zorlayabilir.