CNMG 與 WNMG 刀片:比較

在評估CNMG與WNMG刀片於CNC車削中的適用性時,核心差異在於結構穩定性與操作便利性之間的權衡取捨。CNMG刀片作為業界標準,具備極致穩定性與重型加工的多功能性。其菱形結構提供與刀柄間的巨大接觸面積,使其在粗加工與斷續切削中表現卓越。 WNMG車削刀片憑藉三角形設計,成為生產效率的佼佼者。單個刀柄可提供6組可用的80°切削刃(相較於CNMG標準的4組),使其成為以降低刀具成本為首要目標的大量生產環境之理想選擇。.

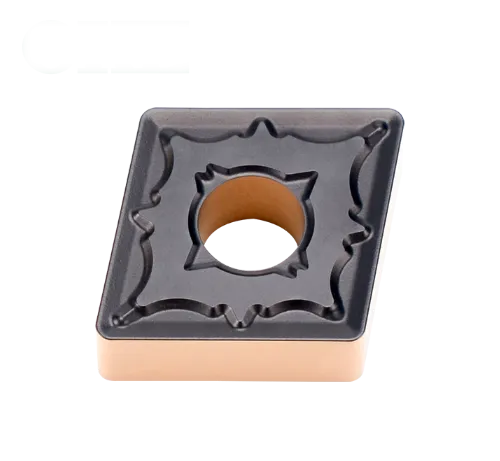

1. 何謂CNMG刀片?(幾何特性與八刃祕密)

要理解這項比較,我們必須先回答:何謂 cnmg 插入?

該 cnmg 插入 是一種負耙、雙面、菱形(鑽石形狀)刀片。ISO代碼 “C ”表示其80°的菱形。由於是 「負面 」刀片(以字母 “N ”表示),cnmg刀片的間隙角為0°。這種幾何形狀需要刀片在刀把上傾斜以產生間隙,但它允許刀片雙面使用,與正型刀片相比,壽命可延長一倍。.

「4對8優勢」的現實

- 標準用途(四邊): 使用標準 CNMG刀柄 (例如PCLNR/L),您需使用頂部的兩個80°角和底部的兩個80°角。.

- 進階用法(8邊): CNMG 的幾何形狀實際上擁有 8 個切削刃。其中四個「隱藏」的邊緣是 100° 的鈍角。換成 75° 導角刀把(例如 MCKNR),您就可以利用這些 100° 圓角來進行下列加工 (墙的)饰面 在進行大量作業或清除水垢時,可將刀片的價值發揮到最大。.

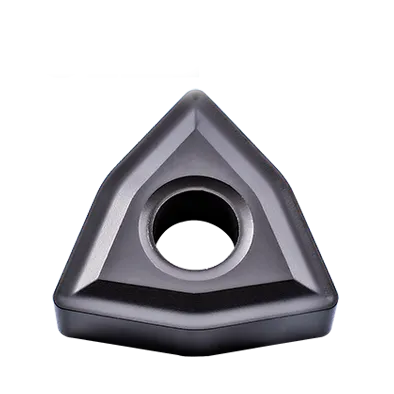

2. 何謂WNMG?(高容量專家)

WNMG車削刀片採用「三角形」結構(ISO代碼「W」)。與CNMG刀片相同,其採用80°前角設計,意味著可執行幾乎完全相同的車削與端面加工操作。.

WNMG的顯著優勢在於其六個完全相同的80°切削角(頂部3個,底部3個)。與需更換刀柄才能使用全部8個切削角的CNMG不同,WNMG僅需單一刀柄即可運用全部6個切削角。 wnmg 插入 工具夾頭(通常為 MWLNR/L).

例如,車床刀片wnmg 080404(尺寸08、厚度04、半徑04)這類常見規格,在大量生產環境中堪稱主力產品,因為相較於標準配置中使用的CNMG刀片,每片wnmg刀片能提供多達50%的切削刃。.

3. 直接比較:CNMG 與 WNMG

下表詳細列出這兩款熱門插件在技術與經濟層面的差異。.

| 特點 | CNMG刀片 | WNMG 插件 |

| 形狀幾何學 | 菱形(鑽石) | Trigon(扭曲三角) |

| 鼻角 | 80° | 80° |

| 可用邊緣(標準支架) | 四邊緣 (僅限80°轉角) | 六邊形 (所有80°角) |

| 最大潛能邊緣 | 八邊形 (需搭配標準型 + 特殊型 100° 支架) | 六邊形 (所有功能皆可透過單一支架操作) |

| 握柄接觸區 | 高。. 長直邊提供最大穩定性。. | 中型。. 定位邊長短於CNMG。. |

| 剛性 | 極佳。最適用於重型粗加工與間斷切削。. | 良好。適用於一般車削作業,但剛性低於CNMG。. |

| 刀柄管理 | 複雜。需求 PCLNR (turning) + MCKNR (facing) 來使用所有邊緣。. | 簡單。一 wnmg 插入式刀柄 (MWLNR) 使用所有邊。. |

| 通用申請表 | 通用型、作業車間、重型。. | 高產量生產線(汽車/航空航天)。. |

| 典型尺寸 | CNMG刀片尺寸範圍從0903xx到龐大的1906xx。. | 常見尺寸包括 0604xx 及車床刀片 wnmg 080404。. |

4. 最終評斷:你該選擇哪一款?

您的選擇完全取決於生產環境與機械剛性。.

選擇 CNMG 的情況:

- 你是 工坊 處理多樣化的材料與不確定的鑄造條件。.

- 進行深度超過3-4毫米的重切削時,您需要最大程度的剛性。.

- 您願意投資購買一個次級CNMG刀片夾頭(MCKNR/L) 利用「隱藏」的100°角進行端面加工,實現最低的每邊成本。.

選擇 WNMG 適用於:

- 你是 生產設施 生產數千件相同的鋼製零件。.

- 您想要「即插即用」的簡便性:一個支架,六個邊緣,無需思考。.

- 您正在執行連續切削作業,此時極高的剛性並非主要限制因素。.

專業提示: 若您抽屜裡堆滿了用過的CNMG刀片,請立即購買MCKNR刀柄。您可利用未使用的100°刀角,將這些「報廢」刀片重新用於零件粗加工。.