U matkap uçları için başlangıç kılavuzu

Delik işleme için en yaygın kullanılan araçlardan biri olan U matkap, genellikle sığ delik matkabı, su jeti matkabı, şiddetli matkap, hızlı matkap, T matkap, kesici uçlu matkap vb. gibi farklı isimlerle adlandırılır. Standart isim, değiştirilebilir kesici uçlu matkap veya makine aynalı matkap olmalıdır. "U matkap" terimi, Sandvik Coromant T-MAX U matkaptan kaynaklanır ve daha sonra endüstride yaygın olarak dolaşıma girmiş ve giderek ortak bir isme dönüşmüştür.

U matkaplarda kullanılan kesici uç türleri nelerdir?

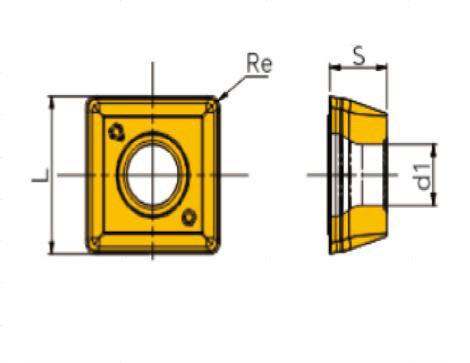

Birkaç yaygın tür vardır SPMG, SOMT, WCMT, WCMX, spesifik veriler aşağıdaki tabloya başvurabilir.

| Model | L | S | RE |

|---|---|---|---|

| SOMT050204-PC FPA010 | 4.9 | 2.38 | 0.4 |

| SOMT060204-PC FPA010 | 5.7 | 2.38 | 0.4 |

| SOMT070306-PC FPA010 | 6.8 | 2.8 | 0.6 |

| SOMT08T306-PC FPA010 | 7.9 | 3.97 | 0.6 |

| SOMT09T308-PC FPA010 | 9.2 | 3.97 | 0.8 |

| SOMT11T308-PC FPA010 | 11 | 3.97 | 0.8 |

| SOMT130408-PC FPA010 | 12.8 | 4.4 | 0.8 |

| SOMT150510-PC FPA010 | 15 | 4.8 | 1 |

| Model | L | S | RE |

|---|---|---|---|

| SPMG050204-EC FPA010 | 5 | 2.38 | 0.4 |

| SPMG060204-EC FPA010 | 6 | 2.38 | 0.4 |

| SPMG07T308-EC FPA010 | 7.94 | 3.97 | 0.8 |

| SPMG090408-EC FPA010 | 9.8 | 4.3 | 0.8 |

| SPMG110408-EC FPA010 | 11.5 | 4.8 | 0.8 |

| SPMG140512-EC FPA010 | 14.3 | 5.2 | 1.2 |

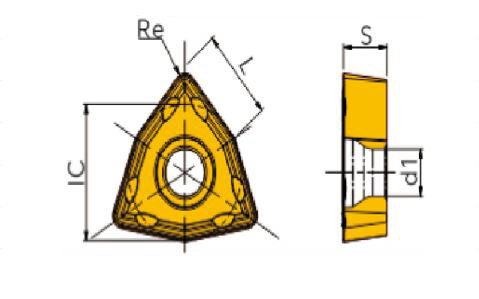

| Model | L | IC | S | RE |

|---|---|---|---|---|

| WCMT030208-TM FPA005 | 3.8 | 5.56 | 2.38 | 0.8 |

| WCMT040208-TM FPA005 | 4.3 | 6.35 | 2.38 | 0.8 |

| WCMT050308-TM FPA010 | 5.4 | 7.94 | 3.18 | 0.8 |

| WCMT06T308-TM FPA010 | 6.5 | 9.525 | 3.97 | 0.8 |

| WCMT080412-TM FPA010 | 8.7 | 12.7 | 4.76 | 1.2 |

WC, SP ve SO tipleri en yaygın kullanılanlardır U matkabı metal işlemede kesici uçlar. Delme işlemleri aşağıdakilerin kullanımı için çok uygundur endekslenebilir kesici uçlu matkaplar çünkü takım değişimi için gereken süreyi azaltırlar. Kullanma tekniği u matkaplar kaba işleme olarak çok başarılıdır. Daha derin boşluklar veya delikler, bir matkapla çoklu eksenel kesimler yapılarak oluşturulabilir veya freze bıçağı. Bu yöntem özellikle kaba işleme için uygundur. Ana kesme kuvvetleri iş mili boyunca eksenel olarak yoğunlaştığından, enerji tasarrufludur, etkilidir ve makine iş mili üzerindeki gereksinimleri azaltır. Kesici uçlu delme takımı için delik delme, dahili delme işleminin ilk adımıdır. frezeleme ekle işlem. Benzersiz talaş kırıcı, oluklu kenarlara sahip eşsiz bir tasarıma sahiptir. Bu, hem yüksek kenar mukavemeti hem de etkili talaş kırma sağlar.

U matkap uçları ile işleme için ipuçları

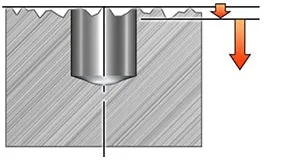

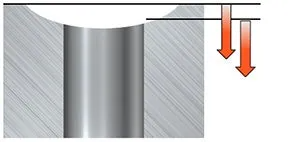

Düzensiz yüzey delme

Düzensiz

Dışbükey

İçbükey

- Titreşim eğilimlerini en aza indirmek ve sapmanın etkilerini azaltmak için mümkün olan en kısa matkabı kullanın

- Kesme hızı ve önerilen en düşük ilerleme için önerilen başlangıç değerleri

- İçbükey yarıçap matkap yarıçapıyla aynı veya daha küçük olduğunda 6-7×DC için önerilmez

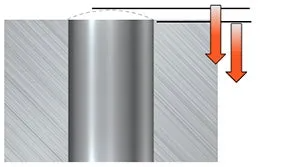

Önceden delinmiş delikler

Merkezi ve çevresel kesici uç arasındaki kesme kuvvetini kabul edilebilir bir seviyede dengede tutmak için, önceden delinmiş delik DC/4'ten büyük olmamalıdır

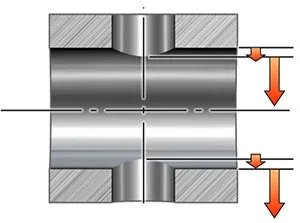

Çapraz delik delme

Zorluklar:

- Çip tahliyesi etkilenir, daha sorunlu hale gelebilir

- Kavşakta çapak alma işlemi zordur. Çapak oluşumu mümkün olduğunca az olmalıdır.

- Geleneksel delmeye göre daha fazla takım aşınmasına neden olur

Kılavuzlar:

- Farklı çaplardaki delikler için: çapak oluşumunu azaltmak için önce daha büyük olan deliği delin

- Deliklerin geçişi sırasında önerilen en düşük besleme ile başlayın

- Deliklerden geçerken talaş tahliyesi nedeniyle uzun talaşlı malzemelerde önerilmez

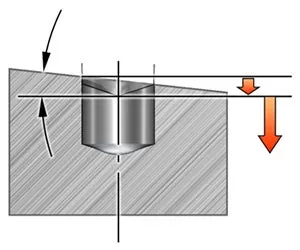

Eğimli giriş/çıkışların delinmesi

Kesme kenarlarına etki eden düzensiz ve aşırı kuvvetler oluşturur

- Matkap iş parçasına girerken/çıkarken aralıklı kesme

- Titreşim olasılığını artırır

- Delme profilini bozabilir

- Geleneksel delmeye göre daha fazla takım aşınmasına neden olur

Genel tavsiyeler:

- Kararlılık çok önemlidir. Küçük bir uzunluk/çap oranı toleransları korumaya yardımcı olacaktır

- Büyük eğimli iş parçalarına girerken küçük bir düz yüzeyin frezelenmesi önerilir

Açılı veya eğimli yüzeyler, giriş

- Titreşim eğilimlerini en aza indirmek ve sapmanın etkilerini azaltmak için mümkün olan en kısa matkabı kullanın

- Önerilen en düşük kesme hızı ve önerilen en düşük ilerlemenin 1/3'ü (veya daha düşük) ile tam olarak devreye girene kadar başlayın ve ardından normal ilerlemeye dönün

- 4-5×DC eğimli giriş 15º'ye kadar açılı olabilir

- 6-7×DC eğimli giriş 10º'ye kadar açılı olabilir

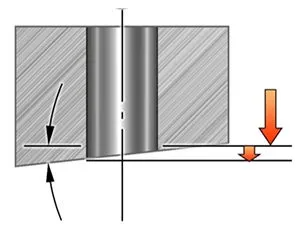

Açılı veya eğimli yüzeyler, çıkış

- Titreşim eğilimlerini en aza indirmek ve sapmanın etkilerini azaltmak için mümkün olan en kısa matkabı kullanın

- Kesme hızı ve önerilen en düşük ilerleme için önerilen başlangıç değerleri (veya daha düşük)

- 4-5×DC eğimli çıkış 15º'ye kadar açılı olabilir

- 6-7×DC eğimli çıkış 5º'ye kadar açılı olabilir

Asimetrik kavisli yüzeylerin delinmesi

- Eğimli bir yüzeye benzer şekilde matkabın merkezden dışarı doğru bükülmesini en aza indirmek için mümkün olan en kısa matkabı kullanın

- İçbükey yüzeyler için beslemeyi ilk penetrasyon oranının 1/3'üne düşürün

- Kavisli yüzey yarıçapı matkap yarıçapından büyük olmalıdır

- 6-7×DC matkaplar için önerilmez

U matkap uçları nasıl çalışır ve hangi uygulamalara sahiptir?

The U matkabı, Değiştirilebilir uçlu matkap olarak da bilinen bu alet, öncelikle çeşitli malzemelerde yüksek verimli delik delme için kullanılan bir alettir. Aşağıda bir matkabın nasıl kullanıldığına dair ayrıntılı bir açıklama yer almaktadır. U matkabı çalışıyor:

1. Bileşenler ve Yapı

- U Matkap Gövdesi: Bu, U matkabın ana parçasıdır ve tipik olarak sağlam bir malzemeden yapılmıştır. İki kesici uç yuvası vardır: biri merkeze yakın, diğeri de çevrede. Bu yuvalar değiştirilebilir kesici uçları (kesici kenarlar) tutar.

- Uçlar: U matkaplar iki adet değiştirilebilir kesici uç kullanır: orta ek parça ve çevresel ek parça. Merkez kesici uç, deliğin çekirdeğindeki malzemeyi keserken çevresel kesici uç dış kenarları keser. Dış kesici uç, daha geniş bir kesme yüzeyine sahip olduğu için genellikle daha fazla iş yapar.

2. Kesim İşlemi

- Çift Kesme Eylemi: U matkap yüksek hızlarda dönerken, her iki kesici uç da iş parçasına aynı anda temas eder. Ortadaki kesici uç deliğin iç kısmını, dıştaki kesici uç ise dış çapı keser. Bu kombinasyon, kesme yükü iki kesici uç arasında dağıtıldığı için U matkabı son derece verimli hale getirir.

- Soğutucu Sistem: U matkaplar tipik olarak dahili soğutma sıvısı kanalları ile tasarlanmıştır. Soğutma sıvısı bu kanallardan akar ve kesme bölgesini doğrudan soğutarak ısıyı ve sürtünmeyi azaltır. Ayrıca talaşların delinen delikten dışarı atılmasına yardımcı olur.

3. Sondaj Operasyonu

- Hizalama ve Konumlandırma: Delme işleminden önce iş parçası makine tablasına veya fikstüre sıkıca bağlanır. U matkabın merkezi, CNC programlama veya manuel konumlandırma yoluyla amaçlanan delik konumu ile hizalanır.

- Kesimin Başlatılması: Makine mili döner ve U matkap iş parçasının içine doğru hareket etmeye başlar. Merkez kesici uç, çekirdeği delerek kesmeye başlar ve bunu çevresel kesici uç takip eder. Takım daha derine nüfuz ettikçe, her iki kesici uç da malzemeyi verimli bir şekilde çıkarmaya devam eder.

- Çip Tahliyesi: Malzeme kesildikçe talaş oluşur. Bu talaşlar, dönen kesici uçların ve talaşların temizlenmesine yardımcı olan ve tıkanmayı önleyen dahili soğutucunun birleşik etkisiyle delikten dışarı atılır.

- Sondajın Tamamlanması: U matkap programlanan derinliğe ulaştığında, takım geri çekilir ve geride bitmiş bir delik bırakır. Kesici uçların yüksek hassasiyeti ve takım gövdesi tasarımı sayesinde, delik genellikle doğrudur ve başka bir yeniden işleme gerektirmez.

4. U Matkapların Avantajları

- Yüksek Verimlilik: U matkap, aynı anda kesmek için iki kesici uç kullandığından, geleneksel matkaplara kıyasla çok daha yüksek hızlarda ve ilerlemelerde çalışarak döngü süresini kısaltır.

- Hassasiyet: U matkabın tasarımı, doğru delik çapları sağlar ve genellikle delik delme veya raybalama gibi ek son işlem operasyonlarına olan ihtiyacı ortadan kaldırır.

- Soğutma Sıvısı Verimliliği: Dahili soğutma sıvısı kanalları, yüksek hızlı delme sırasında kesici uçları serin tutarak aşınmayı azaltır ve takım ömrünü uzatır.

5. İşletimle İlgili Hususlar

- Seçim Ekle: Doğru ürünü seçmek çok önemlidir. malzeme ekle ve iş parçası malzemesine göre geometri (örn. çelik, alüminyum, dökme demir). Doğru kesici uçların kullanılması daha düzgün kesimler sağlar ve takım ömrünü uzatır.

- Kesim Parametreleri: Delme hızı ve ilerleme oranı, malzemeye ve deliğin derinliğine göre ayarlanmalıdır. İlerleme hızı çok yüksekse, kesici uçlarda aşırı aşınmaya veya hasara neden olabilir.

- Soğutma Sıvısı Akışı: Soğutma sıvısı sisteminin doğru şekilde ayarlandığından ve çalıştığından emin olun. Yetersiz soğutma sıvısı aşırı ısınmaya ve aletin erken arızalanmasına neden olabilir.

U Matkap Uçları Nedir ve Neden Popülerdir?

U matkap uçları indekslenebilir U matkaplarda kullanılan kesici aletlerdir ve yüksek verimli delik delme işlemleri için özel olarak tasarlanmıştır. Bu uçlar genellikle karbür veya diğer sert malzemelerden üretilir ve yüksek kesme hızlarına ve sıcaklıklara dayanabilir. Değiştirilebilir özellikleri sayesinde, uçlar köreldiğinde tüm matkabı değiştirmek yerine sadece ucu değiştirebilirsiniz, bu da onları maliyet açısından verimli hale getirir.

U matkap uçlarının neden popüler olduğu:

Yüksek Verimlilik: Kesici uçlu U matkaplar, biri delik merkezi diğeri çevre için olmak üzere aynı anda iki kesici uç kullanarak kesim yaptıkları için geleneksel burgulu matkaplara göre çok daha hızlı delik açabilir. Bu, işleme süresini önemli ölçüde azaltır.

Uygun Maliyetli: Kesici uçlar değiştirilebilir olduğundan, toplam takım maliyeti azalır. Tüm matkabı değiştirmek yerine sadece aşınmış kesici uçları değiştirmeniz gerekir.

Çok yönlülük: U matkap uçları çelik, paslanmaz çelik, dökme demir ve demir dışı malzemeler gibi çeşitli malzemeler üzerinde kullanılabilir. Farklı uygulamalara uygun farklı kesici uç geometrileri ve kaplamalar mevcuttur.

Hassasiyet: U matkap uçları, delme sırasında yüksek hassasiyet sağlar ve genellikle delik açma veya raybalama gibi ikincil son işlem operasyonlarına minimum ihtiyaç duyan delikler oluşturur.

Soğutma Sıvısı Dağıtımı: Birçok U matkap, delme sırasında kesici uçları soğutarak takım ömrünü ve talaş tahliyesini iyileştiren dahili soğutma sıvısı kanallarıyla tasarlanmıştır.

U Matkap Uçlarını Kullanırken Dikkat Edilmesi Gereken Önemli Hususlar

U matkap uçlarını kullanırken optimum performans sağlamak için çeşitli faktörlerin dikkate alınması gerekir:

1. Kesici Uç Malzemesi Seçimi

İş parçası malzemesine göre doğru kesici uç malzemesini (karbür, kaplamalı karbür, vb.) seçin. Farklı malzemeler, en iyi sonuçları elde etmek için özel kesici uçlar gerektirir. Örneğin, sert çelikleri delmek için daha sert kesici uçlar gerekebilirken, alüminyum gibi daha yumuşak malzemeler daha özel bir kesici uç geometrisi gerektirebilir.

2. Kesme Hızı ve İlerleme Hızı

Kesme hızı ve ilerleme oranı, iş parçası malzemesi ve kesici uç tipi için uygun olmalıdır. Aşırı ilerleme hızları kesici uç arızasına neden olabilirken, çok düşük ilerleme hızları zayıf talaş oluşumuna veya aşırı ısı birikimine neden olabilir.

Önerilen hızlar ve ilerlemeler için üreticinin kılavuzlarına başvurun, malzeme sertliğine ve delik derinliğine göre ayarlayın.

3. Soğutma Sıvısı Yönetimi

Soğutma sıvısının kesme bölgesine doğru şekilde yönlendirildiğinden emin olun. Soğutma sıvısı ısıyı azaltmaya, takım aşınmasını önlemeye ve talaş tahliyesine yardımcı olur. U matkaplar genellikle dahili soğutma sıvısı kanallarıyla birlikte gelir, ancak bu kanalların doğru şekilde çalıştığından emin olmalısınız.

Yetersiz soğutma sıvısı kullanılması veya soğutma sıvısı geçişinin tıkalı olması aşırı ısınmaya, takım ömrünün kısalmasına ve delik kalitesinin düşmesine neden olabilir.

4. Doğru Uç Montajı

Uçların U matkap gövdesine doğru şekilde oturduğundan ve sabitlendiğinden emin olun. Yanlış montaj, kesici ucun kaymasına, düşük delik kalitesine ve hatta alet gövdesinin hasar görmesine neden olabilir.

Kesici uç aşınmasını periyodik olarak kontrol edin ve iş parçasına veya alete zarar vermemek için köreldiğinde kesici uçları değiştirin.

5. Çip Tahliyesi

Delme işlemi sırasında talaş tahliyesini izleyin. Kötü talaş kaldırma, talaşların deliği tıkamasına neden olarak takım arızasına, aşırı ısınmaya veya iş parçası hasarına yol açabilir.

Talaşlar delikten etkili bir şekilde çıkarılmıyorsa besleme hızlarını veya soğutma sıvısı akışını ayarlayın.

6. Delik Derinliği ve Doğruluğu

U matkaplar hızlı bir şekilde delik açmak için idealdir, ancak hassasiyet kuruluma ve malzemeye bağlı olarak değişebilir. Derin deliklerde, konik veya yuvarlak olmayan deliklere yol açabilecek sapmaları önlemek için U matkabın düzgün hizalandığından emin olun.

7. Uç Aşınmasının İzlenmesi

Kullanım sırasında kesici uç aşınmasını takip edin. Aşınmış kesici uçlar delik kalitesini olumsuz etkileyebilir ve ayrıca aşırı ısıya neden olarak iş parçasının kırılma veya hasar görme riskini artırabilir.

Delik kalitesini korumak ve takım ömrünü uzatmak için düzenli kontroller ve zamanında kesici uç değişimi şarttır.

Bu yönergeleri izleyerek ve uygulama için doğru kesici ucu kullanarak, işleme operasyonunuzda U matkapların verimliliğini, maliyet etkinliğini ve hassasiyetini en üst düzeye çıkarabilirsiniz

Sonuç

The U-matkap karbür uçlar içeren, kullanım kolaylığı ve maliyet etkinliği ile karakterize edilen bir delme aletidir. Çok çeşitli malzemelerin işlenmesini kolaylaştırmak için, ONMY U-matkap Kesici uçlar çeşitli tip ve boyutlarda mevcuttur. ONMY U-drill kesici uçları, yüksek metal kaldırma oranının yanı sıra enerji tasarrufu sağlayan ve verimli bir çözüm sunar. Yüksek kaliteli U-drill kesici uçlar için ONMY ile iletişime geçin! Bize ulaşın, sorularınızı ve endişelerinizi memnuniyetle yanıtlayalım.