Einstecheinsätze: Unverzichtbare Werkzeuge für die Präzisionsbearbeitung

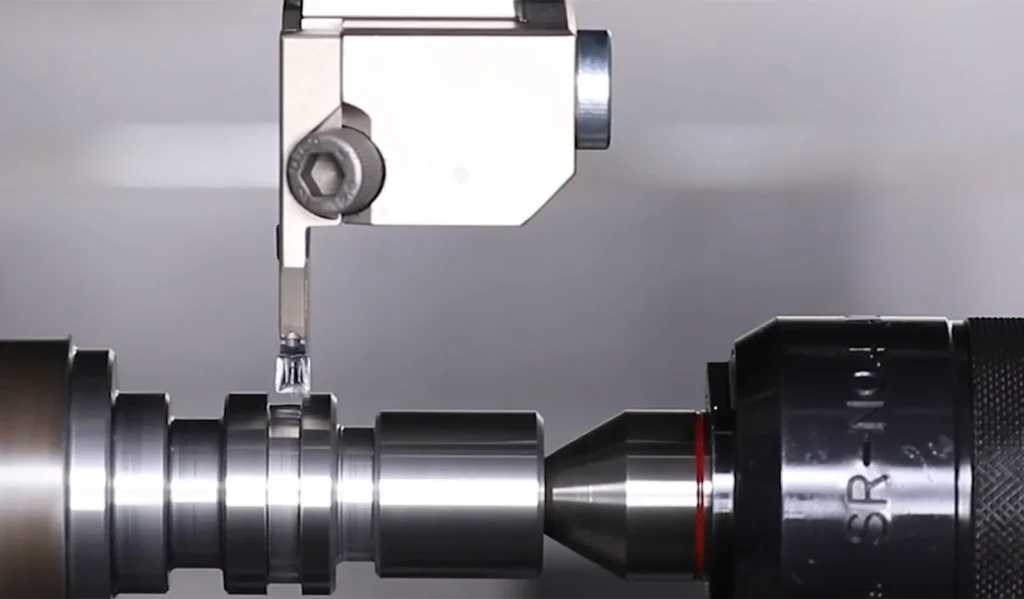

In der Welt der Metallbearbeitung und CNC-Bearbeitung spielen Nutfräser eine entscheidende Rolle, um präzise und effiziente Ergebnisse zu erzielen. Diese vielseitigen Schneidwerkzeuge sind unverzichtbar für die Herstellung von Nuten, Schlitzen und anderen komplizierten Merkmalen in Werkstücken. Unabhängig davon, ob Sie ein erfahrener Maschinenbediener oder ein Neuling auf diesem Gebiet sind, ist das Verständnis von Nutfräsern unerlässlich, um verschiedene Bearbeitungsvorgänge zu beherrschen. Dieser umfassende Leitfaden befasst sich eingehend mit den Feinheiten von Nutensteine, wobei ihre Typen, Anwendungen und bewährten Verfahren untersucht werden, um Ihnen bei der Optimierung Ihrer Bearbeitungsprozesse zu helfen.

Was sind Nuteneinsätze?

Nut-Einsätze are specialized cutting tools designed to create grooves, channels, or recesses in a workpiece. These inserts are typically made from hard, wear-resistant materials such as carbide, ceramic, or polycrystalline diamond (PCD). Grooving inserts are used in various machining operations, including turning, milling, and threading, to produce precise and consistent groove profiles.

Die Konstruktion von Einstechplatten ist sorgfältig auf ein ausgewogenes Verhältnis zwischen Zerspanungsleistung, Spankontrolle und Werkzeugstandzeit ausgelegt. Die meisten Stechplatten verfügen über eine einzelne Schneidkante, die eine präzise Steuerung der Nutbreite und -tiefe ermöglicht. Die Geometrie der Schneidkante ist optimiert, um die Schnittkräfte zu reduzieren und die Spanabfuhr zu verbessern, was ein sauberes und genaues Nutprofil gewährleistet.

Arten von Stecheinsätzen

Die Welt der Einstechplatten ist vielfältig, und es gibt verschiedene Typen, die für spezifische Bearbeitungsanforderungen entwickelt wurden. Lassen Sie uns die Hauptkategorien im Detail erkunden:

1. CNC-Einstecheinsätze

CNC-Nuteinsätze sind speziell für den Einsatz in CNC-Maschinen (Computer Numerical Control) konzipiert. Diese Wendeschneidplatten bieten eine hohe Präzision und Wiederholgenauigkeit und sind daher ideal für große Produktionsumgebungen. CNC-Nuteinsätze sind in verschiedenen Formen und Größen erhältlich, um unterschiedlichen Nutprofilen und Bearbeitungsparametern gerecht zu werden.

Zu den wichtigsten Merkmalen von CNC-Stechplatten gehören:

- Präzise Maßtoleranzen für gleichbleibende Ergebnisse

- Fortschrittliche Spänebrecherdesigns für verbesserte Spankontrolle

- Kompatibilität mit Hochgeschwindigkeitsbearbeitungen

- Optimierte Geometrie für reduzierte Schnittkräfte und verbesserte Werkzeugstandzeit

Anwendungsbeispiel: Eine CNC-Nutwendeplatte könnte in der Automobilindustrie verwendet werden, um präzise Nuten für Kolbenringe in Motorblöcken zu erzeugen, die eine optimale Abdichtung und Leistung gewährleisten.

2. PCD-Einstecheinsätze

Einstechplatten aus polykristallinem Diamant (PKD) sind hochwertige Schneidwerkzeuge, die für ihre außergewöhnliche Härte und Verschleißfestigkeit bekannt sind. Diese Wendeschneidplatten sind besonders effektiv bei der Bearbeitung von abrasiven Materialien wie Aluminiumlegierungen, Verbundwerkstoffen und Nichteisenmetallen. PKD-Einstechplatten bieten eine längere Standzeit und eine hervorragende Oberflächenqualität.

Zu den Vorteilen von PKD-Stechplatten gehören:

- Extreme Härte und Verschleißfestigkeit

- Hervorragende Wärmeleitfähigkeit zur Wärmeableitung

- Fähigkeit, eine scharfe Schneide über längere Zeit aufrechtzuerhalten

- Ideal für die Großserienproduktion von Nichteisenteilen

Anwendungsbeispiel: In der Luft- und Raumfahrtindustrie können PKD-Stechplatten für die Bearbeitung von Nuten in Aluminium-Flugzeugbauteilen eingesetzt werden, bei denen Präzision und Oberflächenqualität entscheidend sind.

3. Stirnseitige Einstechfräser

Gesichtsfräsen Einsätze dienen zum Erzeugen von Nuten an der Stirnseite oder am Ende eines Werkstücks. Diese Einsätze werden häufig beim Drehen verwendet, um kreisförmige Nuten, O-Ring-Sitze und andere radiale Merkmale herzustellen. Stirnnut-Einsätze haben oft eine spezielle Geometrie, um die Spanabfuhr zu gewährleisten und die Schnittkräfte zu minimieren.

Die wichtigsten Merkmale von Stirnstechplatten:

- Robuste Konstruktion, die radialen Schnittkräften standhält

- Spezialisierte Spänebrecher für effiziente Spanabfuhr

- Erhältlich in verschiedenen Breiten zur Anpassung an unterschiedliche Rillengrößen

- Sie haben oft einen neutralen oder positiven Spanwinkel für eine sanftere Schnittbewegung

Anwendungsbeispiel: In der Hydraulikindustrie können stirnseitige Nuteinsätze verwendet werden, um präzise O-Ring-Nuten an den Enden von zylindrischen Bauteilen zu erzeugen, die eine einwandfreie Abdichtung in Hochdrucksystemen gewährleisten.

4. Schwalbenschwanz-Stirnnuteneinsätze

Einsätze zum Einstechen von Schwalbenschwanzflächen sind eine spezielle Art von Planfräswerkzeugen, die zum Erzeugen von schwalbenschwanzförmigen Nuten verwendet werden. Diese Nuten haben eine breitere Basis als die Öffnung und bieten eine hervorragende mechanische Verriegelung für Komponenten wie O-Ringe oder Dichtungen. Einsätze zum Einstechen von Schwalbenschwanzflächen erfordern präzise Positionierungs- und Schnittparameter, um das gewünschte Profil zu erzielen.

Einzigartige Merkmale von Schwalbenschwanz-Stirnnuteneinsätzen:

- Komplexe Schneidengeometrie zur Herstellung der Schwalbenschwanzform

- Erfordern spezielle Werkzeughalter für die richtige Ausrichtung

- Häufig in Verbindung mit speziellen Programmiertechniken verwendet

- Erhältlich in verschiedenen Winkeln für unterschiedliche Schwalbenschwanzspezifikationen

Anwendungsbeispiel: Bei der Herstellung von Industriearmaturen können schwalbenschwanzförmige Einstechplatten verwendet werden, um einen sicheren Sitz für spezielle Dichtungen zu schaffen und einen leckfreien Betrieb unter hohem Druck zu gewährleisten.

5. Vollradius-Einstecheinsätze

Vollradius-Nuteinsätze haben eine abgerundete Schneidkante, die ein glattes, gebogenes Nutprofil erzeugt. Diese Wendeschneidplatten sind ideal für Anwendungen, die eine Spannungsentlastung oder einen verbesserten Flüssigkeitsfluss erfordern. Einstechplatten mit vollem Radius werden häufig in der Automobil-, Luft- und Raumfahrt- und Hydraulikindustrie verwendet.

Vorteile von Vollradius-Stechplatten:

- Herstellung von glatten, spannungsfreien Rillenprofilen

- Verbesserung der Fluiddynamik in hydraulischen und pneumatischen Systemen

- Verringerung des Risikos der Rissentstehung in hochbelasteten Bauteilen

- Führen oft zu einer verbesserten Oberflächenqualität im Vergleich zu scharfkantigen Rillen

Anwendungsbeispiel: Bei der Konstruktion von Turbinenkomponenten können Nuteneinsätze mit vollem Radius verwendet werden, um glatte Kanäle für die Kühlflüssigkeit zu schaffen und so die Wärmeabfuhr und den Wirkungsgrad des Motors zu optimieren.

6. Poly V-Nuteinsätze

Poly-V-Nuteinlagen sind spezielle Schneidwerkzeuge zur gleichzeitigen Herstellung mehrerer V-förmiger Rillen, die typischerweise bei der Produktion von Keilriemen und Riemenscheiben aus Polyethylen verwendet werden. Diese Einsätze sind von entscheidender Bedeutung für Anwendungen in der Automobilindustrie und in der Industrie, wo die Kraftübertragung durch Riemen erforderlich ist.

Wichtigste Merkmale von Poly-V-Nuteneinsätze umfassen:

- Mehrere Schneiden, die in einem V-Muster angeordnet sind

- Präzisionsgeschliffene Profile zur Gewährleistung einer genauen Rillengeometrie

- Erhältlich in verschiedenen Standardgrößen für unterschiedliche Poly-V-Riemenspezifikationen

- Häufig aus hochleistungsfähigen Hartmetallsorten für eine längere Lebensdauer der Werkzeuge

Vorteile der Verwendung von Poly-V-Nuteinsätzen:

- Höhere Produktivität durch Bearbeitung mehrerer Nuten in einem Arbeitsgang

- Gleichmäßige Rillenabstände und -tiefen über die gesamte Scheibenoberfläche

- Verbesserte Oberflächengüte im Vergleich zu sequentiellen Einnutzungsvorgängen

- Reduzierte Bearbeitungszeit und Werkzeugwechsel

Anwendungsbeispiel: In der Automobilindustrie werden Poly-V-Rilleneinsätze zur Herstellung von Serpentinenriemenscheiben für Motornebenaggregate verwendet, die einen präzisen Sitz des Riemens und eine optimale Kraftübertragung gewährleisten.

Bei der Auswahl von Poly-V-Nuteinsätzen sind die folgenden Faktoren zu berücksichtigen:

- Anzahl der erforderlichen Rillen

- Spezifikationen für Rillenteilung und Profil

- Material des Werkstücks (in der Regel Aluminium oder Stahl für Riemenscheiben)

- Steifigkeit und Leistungsvermögen der Maschine

Die korrekte Verwendung von Poly-V-Nuteinsätzen erfordert Aufmerksamkeit:

- Präzise Ausrichtung der Wendeplatte im Werkzeughalter

- Angemessene Kühlmittelzufuhr zur Beherrschung der Wärmeentwicklung über mehrere Schneidkanten

- Sorgfältige Kontrolle der Schnittparameter für ein ausgewogenes Verhältnis zwischen Produktivität und Werkzeugstandzeit

Durch den Einsatz von Poly-V-Nuteinsätzen in Ihren Bearbeitungsprozessen können Sie die Effizienz und Qualität der Riemenscheibenproduktion erheblich verbessern und so zu leistungsfähigeren Antriebssystemen in verschiedenen Anwendungen beitragen.

Nomenklatur für Einstechplatten

Grooving verstehen Nomenklatur einfügen ist entscheidend für die Auswahl des richtigen Werkzeugs für Ihre Anwendung. Die Namenskonvention enthält in der Regel Informationen über die Form, Größe, Freiwinkel und andere Eigenschaften des Einsatzes. Schauen wir uns einmal die Bezeichnung eines typischen Nutfräsers an:

MGMN 200-G

- M: Form einfügen (in diesem Fall rhombisch)

- G: Freiraumwinkel

- M: Toleranzklasse

- N: Zustand der Schneide

- 200: Größe des Einsatzes (z. B. 2 mm dick)

- G: Bezeichnung des Spanbrechers

Weitere Elemente der Nomenklatur, die Ihnen begegnen könnten, sind:

- Art der Beschichtung (z. B. TiN, AlTiN)

- Sorte (mit Angabe der Zusammensetzung des Einsatzes und des Verwendungszwecks)

- Spezielle Geometrie-Indikatoren (z. B. flacher Abstreifer, Horndesign)

Wenn Sie sich mit diesen Codes vertraut machen, können Sie den passenden Stecheinsatz für Ihre speziellen Bearbeitungsanforderungen schnell identifizieren und auswählen. Es ist auch wichtig, die Kataloge der Hersteller zu konsultieren, da die Nomenklatur der verschiedenen Werkzeughersteller leicht variieren kann.

Anwendungen von Einstecheinsätzen

Einstechplatten werden in einer Vielzahl von Bearbeitungsanwendungen in verschiedenen Branchen eingesetzt. Einige häufige Anwendungen sind:

- Erstellen von O-Ring-Nuten und Dichtungssitzen

- Beispiel: Bearbeitung von präzisen Nuten in den Endkappen von Hydraulikzylindern zur Gewährleistung einer ordnungsgemäßen Abdichtung

- Herstellung von Sprengringnuten

- Beispiel: Herstellung von Sicherungsringnuten in Kfz-Getriebeteilen zur sicheren Montage

- Bearbeitung von Hinterschneidungen und Aussparungen

- Beispiel: Formung von Entlastungsnuten in Wellenkränzen zum Abbau von Spannungskonzentrationen

- Gewinde formen beim Drehen

- Beispiel: Verwendung spezieller Einstecheinsätze zur Herstellung kundenspezifischer Gewindeprofile in hochpräzisen Verbindungselementen

- Schlitze für Sicherungsringe herstellen

- Beispiel: Bearbeitung von Nuten in Motorwellen zur Aufnahme von Sicherungsringen für die Lagerbefestigung

- Herstellung von Nuten für den Flüssigkeitsdurchgang in Hydraulikkomponenten

- Beispiel: Schaffung von Kanälen in Ventilkörpern zur Steuerung des Ölflusses in Hydrauliksystemen

- Bearbeitung von Nuten für Keilnuten und Verzahnungen

- Beispiel: Formung von Keilnuten in Antriebswellen für die Kraftübertragung

Die Vielseitigkeit von Einstechplatten macht sie zu unverzichtbaren Werkzeugen in Branchen wie der Automobilindustrie, der Luft- und Raumfahrt, der Öl- und Gasindustrie und der allgemeinen Fertigung. Durch die Auswahl der geeigneten Einstechplatte und die Optimierung der Bearbeitungsparameter können Hersteller hochpräzise Ergebnisse in einem breiten Spektrum von Werkstoffen und Bauteilgeometrien erzielen.

Einstechen vs. Gewindeschneiden: Den Unterschied verstehen

Einstech- und Gewindeschneidvorgänge mögen zwar ähnlich erscheinen, dienen aber unterschiedlichen Zwecken und erfordern unterschiedliche Werkzeuge:

Rillen:

- Erzeugt einen Kanal oder eine Aussparung im Werkstück, oft mit einem rechteckigen oder gebogenen Profil

- Einstechplatten haben in der Regel eine flache oder leicht gekrümmte Schneidkante

- Das Werkzeug bewegt sich radial in das Werkstück, wobei es eine konstante Tiefe beibehält

- Hauptsächlich für die Herstellung von Merkmalen wie O-Ring-Nuten, Hinterschneidungen und Stirnnuten verwendet

- Die Nutbreite wird durch die Wendeplattenbreite bestimmt

Einfädeln:

- Erzeugt einen spiralförmigen Steg (Außengewinde) oder eine Rille (Innengewinde) auf einer zylindrischen Oberfläche

- Gewindeeinsätze haben eine spitze oder abgewinkelte Schneidkante, die für die Herstellung der spezifischen Gewindeprofil

- Das Werkzeug folgt einer schraubenförmigen Bahn und schneidet dabei immer tiefer in das Werkstück

- Für die Erstellung von Befestigungselementen wie Bolzen, Muttern und Gewindeverbindungen

- Das Gewindeprofil wird durch die Geometrie der Wendeschneidplatte und den spiralförmigen Werkzeugweg bestimmt

Der Hauptunterschied liegt in der Werkzeugbewegung und dem daraus resultierenden Merkmal. Beim Einstechen taucht das Werkzeug radial in das Werkstück ein, während beim Gewindeschneiden eine schraubenförmige Werkzeugbahn erforderlich ist, um die kontinuierliche, spiralförmige Gewindeform zu erzeugen.

Beispielhafter Vergleich:

- Einstechvorgang: Erstellen einer 5 mm breiten und 2 mm tiefen Nut auf einer Welle für einen O-Ring

- Gewindeschneiden: Herstellen eines Außengewindes M10x1,5 auf derselben Welle zum Anbringen einer Mutter

Einstechen vs. Abstechen: Wichtige Unterscheidungen

Einstechen und Abstechen sind verwandte Verfahren, die jedoch unterschiedlichen Zwecken dienen und unterschiedliche Merkmale aufweisen:

Rillen:

- Erzeugt einen Kanal oder eine Aussparung im Werkstück, ohne es in zwei Teile zu zerlegen

- Die Tiefe der Nut ist in der Regel geringer als der Radius des Werkstücks

- Verwendet schmalere Wendeschneidplatten, die für Präzision und Oberflächengüte ausgelegt sind

- Für tiefere Rillen sind oft mehrere Durchgänge erforderlich

- Primäres Ziel ist die Erstellung eines bestimmten Merkmals oder Profils

Abschied nehmen:

- Schneiden durch das gesamte Werkstück, um es in zwei unterschiedliche Teile zu trennen

- Die Schnitttiefe ist gleich oder größer als der Werkstückradius

- Verwendet breitere, robustere Wendeplatten, die für höhere Schnittkräfte ausgelegt sind

- In der Regel in einem einzigen Arbeitsgang durchgeführt, um das Werkstück vollständig zu trennen

- Primäres Ziel ist es, einen Teil des Werkstücks zu trennen oder zu entfernen

Während bei beiden Verfahren ähnliche Werkzeuggeometrien zum Einsatz kommen, sind die Abstechwerkzeuge im Allgemeinen robuster, um die vollständige Trennung des Werkstücks zu bewältigen. Sie sind oft mit speziellen Spanbrechern und Kühlmittelzuführungssystemen ausgestattet, um die Herausforderungen der Tiefschneidebearbeitung zu bewältigen.

Beispielhafter Vergleich:

- Einstechvorgang: Erstellen einer 3 mm breiten und 5 mm tiefen kreisförmigen Nut auf einer Welle mit 50 mm Durchmesser

- Abstechen: Abschneiden eines 10 mm langen Abschnitts vom Ende der gleichen Welle mit 50 mm Durchmesser

Auswahl des richtigen Stecheinsatzes

Die Wahl des richtigen Stecheinsatzes ist entscheidend, um optimale Ergebnisse zu erzielen. Berücksichtigen Sie die folgenden Faktoren bei der Auswahl eines Stecheinsatzes:

- Werkstoff des Werkstücks: Passen Sie die Wendeplattensorte an das zu bearbeitende Material an.

- Verwenden Sie zum Beispiel eine beschichtete Hartmetallplatte für Stahl oder eine PKD-Wendeplatte für Aluminiumlegierungen.

- Abmessungen der Rille: Wählen Sie eine Einsatzbreite, die der gewünschten Nutbreite entspricht.

- Ziehen Sie bei Bedarf mehrere Durchgänge mit einer schmaleren Wendeplatte für breitere Nuten in Betracht.

- Schnittbedingungen: Berücksichtigen Sie Faktoren wie Schnittgeschwindigkeit, Vorschubgeschwindigkeit und Schnitttiefe.

- Höhere Geschwindigkeiten können verschleißfestere Sorten oder Beschichtungen erfordern

- Stabilität der Maschine: Beurteilen Sie die Steifigkeit Ihres Aufbaus und wählen Sie einen Einsatz, der die zu erwartenden Vibrationen aushält.

- Für weniger steife Aufbauten sollten Sie Wendeplatten mit positivem Spanwinkel in Betracht ziehen, um die Schnittkräfte zu reduzieren.

- Anforderungen an die Oberflächengüte: Wählen Sie eine Wendeschneidplatte mit einem geeigneten Spanbrecher und einer Kantenpräparation für die gewünschte Oberflächenqualität.

- Wischergeometrien können bei bestimmten Anwendungen zu einer besseren Oberflächengüte beitragen

- Erwartungen an die Werkzeugstandzeit: Halten Sie Leistung und Kosten im Gleichgewicht, indem Sie die Verschleißfestigkeit der Wendeplatte und die Häufigkeit des Austauschs berücksichtigen.

- Hochwertige Qualitäten oder Beschichtungen können höhere Anschaffungskosten verursachen, sind aber in der Großserienproduktion wirtschaftlicher.

- Verfügbarkeit des Kühlmittels: Wählen Sie Wendeschneidplatten mit geeigneten Spanbrechern und Beschichtungen entsprechend Ihrer Kühlmittelzufuhrmethode (Flut-, Hochdruck- oder Trockenbearbeitung).

- Spezielle Geometrien: Ziehen Sie spezielle Wendeschneidplatten für einzigartige Anwendungen in Betracht, z. B. für die Schweizer Bearbeitung oder schweres Einstechen.

Durch die sorgfältige Bewertung dieser Faktoren und die Beratung durch Werkzeughersteller oder erfahrene Zerspanungsmechaniker können Sie den optimalen Stecheinsatz für Ihre spezielle Anwendung auswählen und so effiziente und hochwertige Ergebnisse erzielen.

Bewährte Praktiken für die Verwendung von Einstecheinsätzen

Um die Leistung und Langlebigkeit Ihrer Stecheinsätze zu maximieren, sollten Sie die folgenden bewährten Verfahren befolgen:

- Achten Sie auf den richtigen Sitz und die richtige Klemmung der Wendeplatte im Werkzeughalter.

- Reinigen Sie die Einsatztasche und die Klemmflächen vor dem Einbau

- Verwenden Sie einen Drehmomentschlüssel, um die richtige Klemmkraft aufzubringen.

- Verwenden Sie die vom Wendeplattenhersteller empfohlenen Schnittparameter.

- Beginnen Sie mit konservativen Geschwindigkeiten und Vorschüben und optimieren Sie dann anhand der Ergebnisse

- Erwägen Sie die Verwendung von Schnittparameter-Rechnern oder Apps, die von Werkzeugherstellern angeboten werden.

- Sorgen Sie für einen ausreichenden Kühlmittelfluss, um die Wärmeentwicklung und den Abtransport der Späne zu steuern.

- Verwenden Sie nach Möglichkeit Hochdruck-Kühlmittel für eine bessere Spankontrolle

- Sicherstellen, dass die Kühlmitteldüsen richtig auf die Schneidzone ausgerichtet sind

- Überwachen Sie den Verschleiß der Einsätze und tauschen Sie sie aus, bevor sie übermäßig abgenutzt sind.

- Erstellen Sie einen regelmäßigen Inspektionsplan auf der Grundlage Ihrer Produktionsanforderungen

- Achten Sie auf Anzeichen von Verschleiß wie Flankenverschleiß, Kraterverschleiß oder Kantenabplatzungen.

- Optimieren Sie Ihre Bearbeitungsstrategie, um die Werkzeugdurchbiegung und Vibrationen zu minimieren.

- Verwenden Sie den kürzestmöglichen Werkzeugüberstand, um die Steifigkeit zu maximieren.

- Erwägen Sie den Einsatz von Schwingungsdämpfern. Bohrstangen für tiefe Einstechvorgänge

- Erwägen Sie die Verwendung spezieller Beschichtungen, um die Leistung der Einsätze für bestimmte Materialien zu verbessern.

- Zum Beispiel AlTiN-Beschichtungen für Hochtemperaturanwendungen oder Diamantbeschichtungen für Nichteisenwerkstoffe

- Reinigen und pflegen Sie Ihre Werkzeuge regelmäßig, um eine gleichbleibende Leistung zu gewährleisten.

- Entfernen von Aufbauschneiden (BUE) und Späneansammlungen von Einsätzen und Werkzeughaltern

- Prüfen Sie, ob der Werkzeughalter oder der Klemmmechanismus beschädigt ist.

- Experimentieren Sie mit verschiedenen Spänebrecherdesigns, um die Spankontrolle zu optimieren.

- Korrekte Spanbildung und -abfuhr sind entscheidend für die Qualität der Rillen und die Lebensdauer des Werkzeugs

- Verwenden Sie CAM-Software zur Simulation und Optimierung von Einstechwerkzeugwegen.

- Dies kann dazu beitragen, potenzielle Probleme vor der eigentlichen Bearbeitung zu erkennen und die Gesamteffizienz zu verbessern.

- Führen Sie detaillierte Aufzeichnungen über die Leistung und das Verschleißverhalten der Einsätze.

- Diese Daten können als Grundlage für zukünftige Werkzeugauswahlen und Prozessverbesserungen dienen.

Durch die Umsetzung dieser bewährten Verfahren können Sie die Leistung, die Konsistenz und die Kosteneffizienz Ihrer Einstecharbeiten erheblich verbessern.

Schlussfolgerung

Einstechplatten sind unverzichtbare Werkzeuge in der Welt der Präzisionsbearbeitung. Wenn Sie die verschiedenen Arten, Anwendungen und bewährten Verfahren im Zusammenhang mit Einstechplatten kennen, können Zerspaner eine höhere Produktivität, eine bessere Teilequalität und geringere Herstellungskosten erzielen. Ganz gleich, ob Sie mit CNC-Einstechplatten, PKD-Einstechplatten oder speziellen Varianten wie Schwalbenschwanz-Einstechplatten arbeiten, die Beherrschung dieser vielseitigen Schneidwerkzeuge wird Ihre Bearbeitungsmöglichkeiten zweifellos verbessern.

Im Zuge des technologischen Fortschritts werden auch die Konstruktionen und Werkstoffe von Wendeschneidplatten weiterentwickelt, um den ständig steigenden Anforderungen der modernen Fertigung gerecht zu werden. Es werden ständig Innovationen bei den Geometrien, Beschichtungen und Sorten der Wendeschneidplatten entwickelt, um die Leistung zu verbessern, die Standzeit der Werkzeuge zu verlängern und die Palette der bearbeitbaren Materialien zu erweitern. Zu den aufkommenden Trends in der Wendeschneidplatten-Technologie gehören:

- Fortgeschrittene PVD und CVD Beschichtungen für verbesserte Verschleißfestigkeit und Spanabfuhr

- Mikro-Nutfräseinsätze für Ultrapräzisionsanwendungen in Branchen wie der Herstellung medizinischer Geräte

- Integration von Sensoren zur Überwachung des Werkzeugverschleißes in Echtzeit und zur vorausschauenden Wartung

- Entwicklung neuer Substratmaterialien für verbesserte Zähigkeit und thermische Stabilität

- Additive Fertigungstechniken zur Herstellung kundenspezifischer Einsatzgeometrien

Wenn Sie sich über die neuesten Entwicklungen in der Wendeschneidplattentechnologie informieren und Ihre Bearbeitungsprozesse kontinuierlich verbessern, sind Sie gut gerüstet, um selbst die anspruchsvollsten Bearbeitungsaufgaben mit Vertrauen und Präzision zu bewältigen. Denken Sie daran, dass erfolgreiche Stechoperationen einen ganzheitlichen Ansatz erfordern, bei dem nicht nur die Wendeschneidplatte selbst, sondern auch das gesamte Bearbeitungssystem, einschließlich der Werkzeugmaschine, des Werkstückmaterials und der Schnittbedingungen, berücksichtigt wird. Mit dem richtigen Wissen, den richtigen Werkzeugen und Techniken können Sie das volle Potenzial von Einstechplatten ausschöpfen und Ihre Bearbeitungsmöglichkeiten auf ein neues Niveau heben.