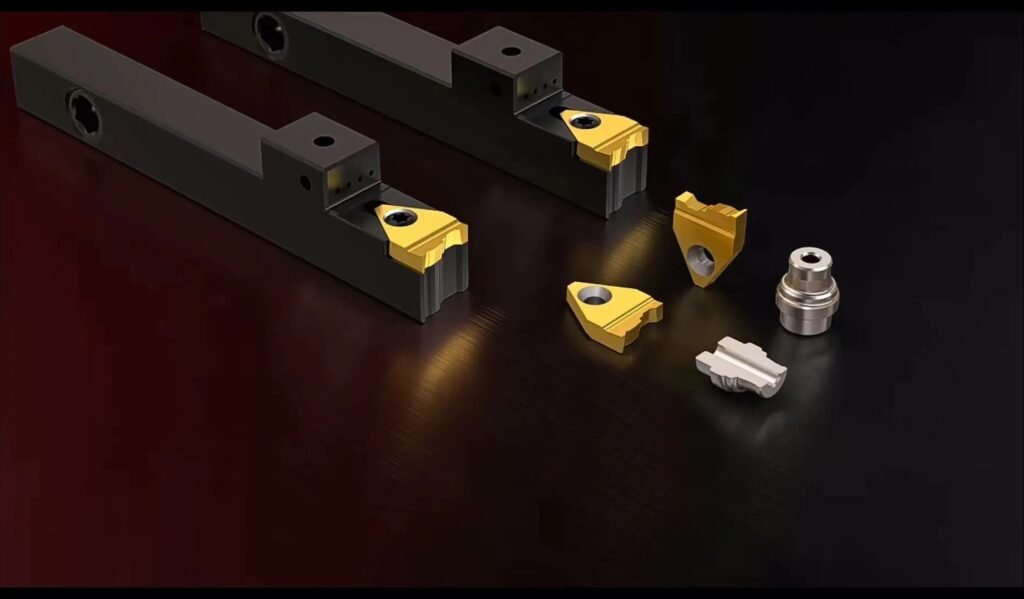

Özel Karbür Uçlar İmalat Hizmeti

Özel Karbür Uçlar Üretim Hizmetimiz, hassas mühendislik ürünü karbür uçlar ve torna form aletleri̇ ihtiyaçlarınıza göre uyarlanmıştır. Dayanıklılık ve verimlilik için tasarlanan çözümlerimiz havacılık, otomotiv ve endüstriyel uygulamalarda performansı artırır. İşleme süreçlerinizi optimize eden yüksek kaliteli, özel yapım takımlar için bize güvenin.

Hassasiyetin Gücü

İşleme operasyonlarınızı bir üst seviyeye taşımaya hazır mısınız? Nasıl yapabileceğinizi keşfedin. özel karbür uçlar üretkenliğinizi, hassasiyetinizi ve karlılığınızı dönüştürebilir.

A. Modern İşlemenin Zorlukları

Günümüzün rekabetçi üretim ortamında hassasiyet, verimlilik ve maliyet etkinliği sadece hedef değil, aynı zamanda gerekliliktir. Malzemeler daha gelişmiş ve toleranslar daha dar hale geldikçe, standart kesici takımlar genellikle bu zorlu gereksinimleri karşılamakta yetersiz kalmaktadır.

B. Karşınızda Özel Karbür Uçlar: Rekabet Üstünlüğünüz

Dünyasına girin özel karbür uçlar- işleme endüstrisinde devrim yaratan, oyunun kurallarını değiştiren bir çözüm. Bu özel kesici takımlar, özel ihtiyaçlarınızı karşılamak üzere tasarlanmıştır, benzersiz performans sunar ve üretimde yeni olanaklar sağlar.

C. Standart Araçlar Neden Yetersiz Kalıyor?

Kullanıma hazır kesici takımlar genel kullanım için tasarlanmıştır ve genellikle performans, takım ömrü ve işleme verimliliğinden ödün verilmesine neden olur. Buna karşın, özel karbür kesici uçlar benzersiz uygulamalarınızda üstün performans gösterecek şekilde tasarlanır ve standart takımların sağlayamayacağı avantajlar sunar.

Özel Karbür Uçların Potansiyelini Ortaya Çıkarma

A. Özel Karbür Uçlar Nedir?

Özel karbür kesici uçlar, belirli işleme gereksinimlerini karşılamak üzere uyarlanmış özel kesme takımlarıdır. Standart kesici uçların aksine bu takımlar, özel uygulamanızda üstün performans sağlamak için geometri, malzeme bileşimi ve kaplamayı optimize ederek benzersiz ihtiyaçlarınız göz önünde bulundurularak tasarlanır.

B. Özel Kesici Takımların Arkasındaki Bilim

Özel karbür kesici uçların gücü, hassas mühendislik tasarımlarında yatmaktadır:

- Geometri: Kesme kenarları, talaş kırıcılar ve boşluk açıları, özel işleme operasyonunuz için optimize edilmiştir.

- Malzeme: Gelişmiş karbür formülasyonları, uygulamanız için ideal sertlik ve tokluk dengesini sağlar.

- Kaplamalar: Özel kaplamalar aşınma direncini artırır, sürtünmeyi azaltır ve ısı dağılımını iyileştirir.

C. Sektörler Arası Uygulamalar

Özel karbür uçlar, çeşitli sektörlerdeki işleme operasyonlarını dönüştürüyor:

- Isıya dayanıklı süper alaşımları verimli bir şekilde işleyin

- Kritik bileşenlerde sıkı toleranslar elde edin

- Büyük yapısal parça üretiminde verimliliği artırın

D. Örnek Olay İncelemesi: Üretkenlik Dönüştü

Önde gelen bir havacılık ve uzay üreticisi, nikel bazlı bir süper alaşımdan türbin kanatlarını işlerken takım ömrü ve yüzey finişi ile mücadele ediyordu. Özel karbür kesici uçlar kullanarak şunları başardılar:

- 40% takım ömründe artış

- 25% döngü süresinde azalma

- Sıkı kalite gereksinimlerini karşılayan geliştirilmiş yüzey kalitesi

Bu sonuçlar, belirli işleme zorluklarının ele alınmasında özel kesici takımların dönüştürücü gücünü vurgulamaktadır.

- Motor bileşenlerinin yüksek hacimli üretimini optimize edin

- Hassas parçalarda yüzey kalitesini iyileştirme

- Dökme demir işlemede takım ömrünü artırın

- İmplant bileşenlerinde ayna yüzeyler elde edin

- Titanyum ve kobalt-krom gibi zor malzemeleri verimli bir şekilde işleyin

- Yaşam açısından kritik parçalar için katı toleransları koruyun

- Zorlu kuyu içi bileşen işlemede takım ömrünü artırın

- Korozyona dayanıklı alaşım kesiminde performansı artırın

- Büyük çaplı tornalama işlemlerini optimize edin

- Sertleştirilmiş çelikte üstün yüzey kalitesi elde edin

- Karmaşık 3D frezeleme işlemlerinde verimliliği artırın

- Aşındırıcı malzeme işlemede takım ömrünü artırın

Sizi Diğerlerinden Ayıran Avantajlar

A. Hassasiyet Yeniden Tanımlandı

Özel karbür uçlar hassasiyeti yeni zirvelere taşır:

- Daha Sıkı Toleranslar

- Sürekli olarak ±0,0001 inç kadar sıkı toleranslar elde edin

- Daha uzun üretim çalışmalarında boyutsal doğruluğu koruyun

- Hurda oranlarını ve yeniden işlemeyi azaltın

- Üstün Yüzey İşlemi

- Ra değerleri 0,1 μm kadar düşük olan ayna benzeri yüzeyler elde edin

- İkincil bitirme işlemlerine olan ihtiyacı ortadan kaldırır

- Parça işlevselliğini ve estetiğini iyileştirin

- Karmaşık Geometriler Basitleştirildi

- Karmaşık özellikleri kolaylıkla işleyin

- Gerekli işlem sayısını azaltın

- Zorlu parça tasarımlarında tutarlı sonuçlar elde edin

B. Verimlilik Serbest Bırakıldı

Özel karbür uçlar, işleme verimliliğini önemli ölçüde artırır:

- Daha Hızlı İşleme Süreleri

- Kesme hızlarını 50%'ye kadar artırın

- Daha düzgün kesme işlemi için talaş oluşumunu optimize edin

- Döngü sürelerini kısaltın ve verimi artırın

- Azaltılmış Kurulum ve Değiştirme

- Gerekli takım değiştirme sayısını en aza indirin

- Takım envanterinizi düzenleyin

- Takım ayarlamaları için makine duruş süresini azaltın

- Daha Uzun Takım Ömrü

- Standart takımlara kıyasla kesici uç ömrünü 2-3 kat uzatır

- Takım değiştirme sıklığını azaltın

- Daha düşük genel takım maliyetleri

C. Maliyet Etkililik: Alt Satır

Özel karbür kesici uçlara yapılan yatırım karşılığını verir:

- Azaltılmış Malzeme Atığı

- Malzeme kaldırma oranlarını optimize edin

- Hurdaya ayrılan parça örneklerini azaltın

- Hammadde stoğundan elde edilen verimi artırın

- Enerji Tasarrufu

- Optimize edilmiş kesme işlemi sayesinde daha düşük güç tüketimi

- Her parça için makine çalışma süresini azaltın

- Operasyonunuzdaki genel enerji maliyetlerini azaltın

- Azalan Kesinti Süresi

- Takım arızası nedeniyle planlanmamış duruşları en aza indirin

- Takım değiştirme ve ayarlamalar için harcanan zamanı azaltın

- Genel ekipman verimliliğini (OEE) artırın

D. Özelleştirme: Benzersiz Üstünlüğünüz

Kesici takımlarınızı tam ihtiyaçlarınıza göre uyarlayın:

- Özel Geometriler

- Özel operasyonlarınız için optimize edilmiş kesme kenarları tasarlayın

- İdeal çip kontrolü için özel çip kırıcılar oluşturun

- Benzersiz parça özellikleri için özel profiller geliştirin

- Özel Kaplamalar

- Özel uygulamanızda mükemmel olan kaplamaları seçin

- Optimum performans için birden fazla kaplama katmanını birleştirin

- Aşınma direncini, ısı dağılımını ve yağlayıcılığı artırır

- Malzeme Yenilikleri

- Geniş bir yelpazeden seçim yapın karbür kaliteleri

- Ekstrem uygulamalar için gelişmiş alt tabakaları keşfedin

- Kesici takım malzemelerinde devam eden araştırmalardan yararlanın

Son Teknoloji Çözümler için Bizimle İş Ortağı Olun

A. Özel Karbür Uçlardaki Uzmanlığımız

Onlarca yıllık deneyimimizden ve son teknoloji yeteneklerimizden yararlanın:

- Son Teknoloji Tasarım Süreci

- Hassas kesici uç modellemesi için gelişmiş CAD/CAM sistemleri

- Optimize edilmiş performans için Sonlu Elemanlar Analizi (FEA)

- Gerçek dünya sonuçlarını tahmin etmek için sanal işleme simülasyonları

- Son Teknoloji Üretim Yetenekleri

- Karmaşık geometriler için en son CNC taşlama teknolojisi

- Üstün malzeme özellikleri için gelişmiş sinterleme süreçleri

- Gelişmiş performans için son teknoloji kaplama ekipmanı

- Titiz Kalite Kontrol

- 100% kritik boyutların denetimi

- Otomatik optik ölçüm sistemleri

- Simüle edilmiş işleme koşulları altında kapsamlı testler

B. İşbirlikçi Yaklaşım: Sizin Başarınız Bizim Önceliğimizdir

Mükemmel çözümü geliştirmek için sizinle el ele çalışıyoruz:

- İstişare ve İhtiyaç Değerlendirmesi

- İşleme zorluklarınızın derinlemesine analizi

- Mevcut süreçlerinizin kapsamlı incelemesi

- İyileştirme için kilit alanların belirlenmesi

- Prototip Geliştirme ve Test

- Özel kesici uç tasarımlarının hızlı prototiplenmesi

- Performansı doğrulamak için kurum içi testler

- Gerçek üretim ortamınızda yerinde denemeler

- Sürekli Optimizasyon

- Kesici uç performansına ince ayar yapmak için sürekli destek

- Sürekli memnuniyeti sağlamak için düzenli kontroller

- Daha fazla iyileştirme için proaktif öneriler

C. Başarı Hikayeleri: Gerçek Müşterilerden Gerçek Sonuçlar

Sadece bizim sözümüze güvenmeyin. İşte müşterilerimizin elde ettikleri:

- Otomotiv tedarikçisi takım ömrünü 300% artırdı ve döngü süresini 20% azalttı

- Havacılık ve uzay üreticisi, takım maliyetlerini azaltırken yüzey kalitesini 50% artırdı

- Tıbbi cihaz şirketi karmaşık titanyum parçalarda tutarlı 0,0005″ toleranslar elde etti

Karbür Uç Tasarımı

Karbür Uç Tasarımının Temel Unsurları

- Geometri:

- Şekil: Uçlar, her biri belirli uygulamalar için uygun olan çeşitli şekillerde (örneğin, üçgen, kare, yuvarlak, elmas veya eşkenar dörtgen) gelir. Örneğin:

- Yuvarlak uçlar: Yüksek ilerlemeli frezeleme veya konturlama için idealdir.

- Kare kesici uçlar: Güçlü kesme kenarları ile genel amaçlı frezeleme veya tornalama için kullanılır.

- Üçgen ekler: Tornalama için yaygındır, birden fazla kesme kenarı ile çok yönlülük sunar.

- Tırmık Açısı: Kesme yüzeyinin açısı talaş oluşumunu ve kesme kuvvetlerini etkiler. Pozitif eğim açıları kesme kuvvetlerini azaltır ve daha yumuşak malzemeler için kullanılırken, negatif eğim açıları daha sert malzemeler veya ağır kesimler için daha güçlü kenarlar sağlar.

- Açıklık Açısı: Kesici ucun kanadı ile iş parçası arasındaki açı sürtünmeyi önler ve düzgün kesim sağlar. Uygulamaya bağlı olarak tipik olarak 5°-15°.

- Burun Yarıçapı: Kesici ucun yuvarlatılmış ucu yüzey kalitesini ve mukavemeti etkiler. Daha küçük yarıçaplar hassas ve hafif kesimler için kullanılırken, daha büyük yarıçaplar daha ağır kesimlerin üstesinden gelir ancak titreşimi artırabilir.

- Şekil: Uçlar, her biri belirli uygulamalar için uygun olan çeşitli şekillerde (örneğin, üçgen, kare, yuvarlak, elmas veya eşkenar dörtgen) gelir. Örneğin:

- Çip Kırıcı Tasarımı:

- Talaş kırıcılar, kesici ucun üst yüzeyinde talaş oluşumunu kontrol eden, hasarı önlemek ve güvenliği artırmak için talaşları iş parçasından uzağa yönlendiren oluklar veya özelliklerdir. Tasarımlar malzemeye ve kesme koşullarına göre değişir:

- Hafif hizmet tipi talaş kırıcılar: Düşük besleme hızları ve yumuşak malzemeler için.

- Ağır hizmet tipi talaş kırıcılar: Yüksek besleme hızları ve paslanmaz çelik gibi daha sert malzemeler için.

- Talaş kırıcı geometrisi belirli ilerlemelere, kesme derinliklerine ve malzeme türlerine (örn. çelik, alüminyum veya titanyum) göre uyarlanır.

- Talaş kırıcılar, kesici ucun üst yüzeyinde talaş oluşumunu kontrol eden, hasarı önlemek ve güvenliği artırmak için talaşları iş parçasından uzağa yönlendiren oluklar veya özelliklerdir. Tasarımlar malzemeye ve kesme koşullarına göre değişir:

- Malzeme ve Kaplama:

- Temel Malzeme: Tungsten karbür çekirdek sertliğini sağlarken, kobalt (tipik olarak 6-12%) tokluğu artırır. Karbür tane boyutu (mikron altı ila kaba) sertlik ve tokluk dengelerini etkiler.

- Kaplamalar: Kimyasal Buhar Biriktirme (CVD) veya Fiziksel Buhar Biriktirme (PVD) gibi tekniklerle uygulanan kaplamalar aşınma direncini artırır ve sürtünmeyi azaltır. Yaygın kaplamalar şunları içerir:

- Titanyum Nitrür (TiN): Genel amaçlı, aşınmaya dayanıklı.

- Titanyum Karbonitrür (TiCN): Yüksek hızlı kesim için.

- Alüminyum Oksit (Al2O3): Yüksek sıcaklık uygulamaları için.

- Elmas benzeri kaplamalar: Alüminyum gibi demir içermeyen malzemeler için.

- Çok katmanlı kaplamalar, malzemeler ve koşullar arasında çok yönlülük için özellikleri birleştirir.

- Montaj ve Sıkıştırma Özellikleri:

- Uçlar, takım tutuculara güvenli montaj için delikler, pahlar veya havşalar ile tasarlanmıştır. Yaygın montaj stilleri şunları içerir:

- Vidalı: Vida bağlantısı için merkezi bir delik.

- Kelepçeli: Deliksiz bir kelepçe ile tutulur, genellikle negatif eğimli kesici uçlar içindir.

- Kesici ucun taban geometrisi (düz veya yerleştirme özellikli) kesim sırasında hassas konumlandırma ve stabilite sağlar.

- Uçlar, takım tutuculara güvenli montaj için delikler, pahlar veya havşalar ile tasarlanmıştır. Yaygın montaj stilleri şunları içerir:

- Kenar Hazırlığı:

- Kesme kenarları, özellikle kesintili kesimler veya sert malzemeler için kenar mukavemetini artırmak ve ufalanmayı önlemek için honlanabilir (hafifçe yuvarlatılabilir) veya pahlanabilir.

- Keskin kenarlar, kesme kuvvetlerini en aza indirmek ve yüzey finişini iyileştirmek için yumuşak malzemeler veya finiş işlemleri için kullanılır.

- Kesici Uç Boyutu ve Kalınlığı:

- Kesici uçlar, kesme derinliğini ve stabiliteyi etkileyen yazılı daire (IC) çapına veya kenar uzunluğuna göre boyutlandırılır. Örneğin, ağır işleme için daha büyük bir IC (örn. 12 mm) kullanılır.

- Kalınlık sertliği etkiler, daha kalın uçlar yüksek güçlü uygulamalar için uygundur.

Tasarım Standartları ve Kodlama

- ISO/ANSI Standartları: Uçlar şekil, boyut, tolerans ve özellikleri tanımlayan bir kod sistemi ile standartlaştırılmıştır (örn. ISO 1832). Örneğin, aşağıdaki gibi bir kod CNMG 120408 gösterir:

- C: Şekil (eşkenar dörtgen, 80°).

- N: Açıklık açısı (0°, nötr).

- M: Tolerans sınıfı.

- G: Talaş kırıcı ve montaj stili.

- 12: IC boyutu (12 mm).

- 04: Kalınlık (4 mm).

- 08: Burun yarıçapı (0,8 mm).

- Bu kodlar, makinistlerin belirli takımlar, malzemeler ve işlemler için kesici uçları seçmelerine yardımcı olur.

Uygulamalar ve Tasarım Hususları

- Malzemeye Özel Tasarımlar: Uçlar çelik, dökme demir, alüminyum veya süper alaşımlar gibi malzemeler için optimize edilmiştir. Örneğin:

- Alüminyum, malzeme birikimini önlemek için keskin kenarlar ve parlatılmış yüzeyler gerektirir.

- Sertleştirilmiş çelikler, negatif eğim açılarına ve sağlam kaplamalara sahip sert kesici uçlara ihtiyaç duyar.

- Kesim Koşulları: Tasarımlar hız, ilerleme hızı ve kesme derinliğini dikkate alır. Yüksek hızlı işlemede PVD kaplamalı kesici uçlar kullanılabilirken, ağır kaba işleme daha kalın, CVD kaplamalı uçlar kullanır.

- Sürdürülebilirlik: Modern tasarımlar, atık ve maliyeti azaltmak için çok kenarlı kesici uçlara (örneğin, altı kullanılabilir kenarlı üçgen kesici uçlar) odaklanır.

Bir Sonraki Adımı Atın: Özel Teklif İsteyin

Uygulama mühendislerinden oluşan ekibimiz, aklınıza gelebilecek diğer tüm soruları yanıtlamaya hazırdır. Özel karbür kesici uçların operasyonunuza nasıl fayda sağlayabileceği konusunda kişiselleştirilmiş tavsiyeler almak için bize ulaşmaktan çekinmeyin.

Özel karbür uçların gücünü deneyimlemeye hazır mısınız? İşte nasıl başlayacağınız:

- Hangi Bilgilere İhtiyacımız Var

- İşleme operasyonunuzla ilgili ayrıntılar (malzemeler, toleranslar, hacimler)

- Karşılaştığınız mevcut zorluklar veya sınırlamalar

- Ulaşmak istediğiniz spesifik hedefler

- Yanıt Süresi Garantimiz

- İlk müdahale 24 saat içinde

- Ayrıntılı teklif 5 iş günü içinde

- Önceden sağlanan prototip geliştirme zaman çizelgesi

- Zorunluluk Olmadan Danışmanlık

- İhtiyaçlarınız için ücretsiz ilk değerlendirme

- Şeffaf fiyatlandırma ve yatırım getirisi projeksiyonları

- İhtiyaçlarınıza uygun esnek katılım seçenekleri