Kanal Açma Uçları: Hassas İşleme için Temel Araçlar

Metal işleme ve CNC işleme dünyasında, oluk açma uçları hassas ve verimli sonuçlar elde etmede çok önemli bir rol oynar. Bu çok yönlü kesici takımlar, iş parçalarında oluklar, yarıklar ve diğer karmaşık özellikler oluşturmak için vazgeçilmezdir. İster deneyimli bir makine teknisyeni ister bu alanda yeni olun, çeşitli işleme işlemlerini ustaca gerçekleştirmek için oluk açma uçlarını anlamak çok önemlidir. Bu kapsamlı kılavuz, oluk açma uçlarının karmaşık özelliklerini ayrıntılı olarak ele alacaktır. kanal açma uçları, işleme süreçlerinizi optimize etmenize yardımcı olmak için türlerini, uygulamalarını ve en iyi uygulamalarını keşfederek.

Kanal Açma Uçları Nedir?

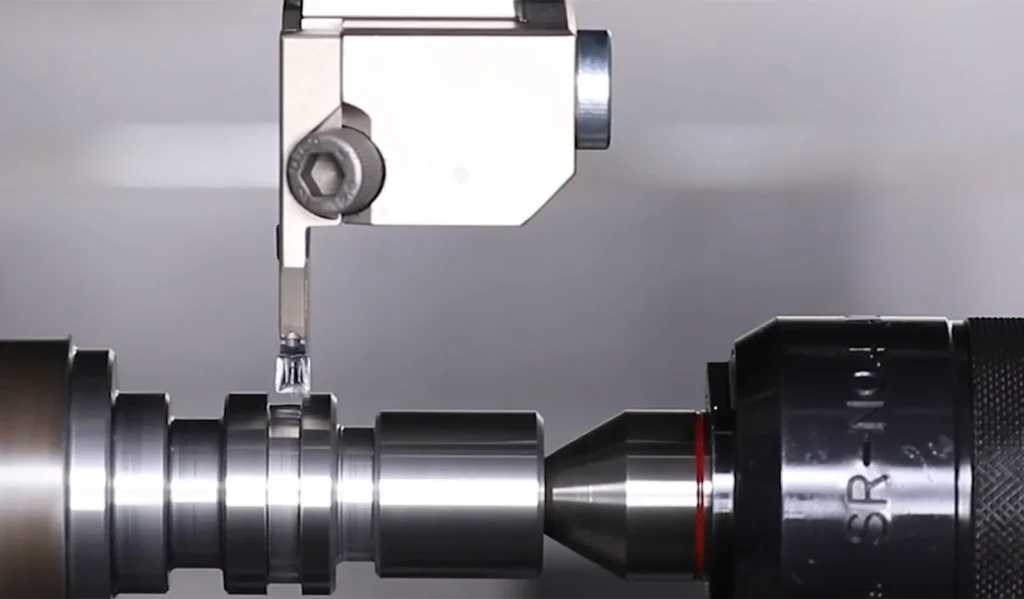

Oluk açma uçları bir iş parçasında oluklar, kanallar veya girintiler oluşturmak için tasarlanmış özel kesme aletleridir. Bu kesici uçlar tipik olarak karbür, seramik veya polikristal elmas (PCD) gibi sert, aşınmaya dayanıklı malzemelerden yapılır. Kanal açma kesici uçları hassas ve tutarlı kanal profilleri üretmek için tornalama, frezeleme ve diş açma gibi çeşitli işleme operasyonlarında kullanılır.

Kanal açma kesici uçlarının tasarımı, kesme verimliliği, talaş kontrolü ve takım ömrünü dengelemek için dikkatlice tasarlanmıştır. Çoğu kanal açma kesici ucu, kanal genişliği ve derinliğinin hassas bir şekilde kontrol edilmesini sağlayan tek bir kesme kenarına sahiptir. Kesme kenarının geometrisi, kesme kuvvetlerini azaltmak ve talaş tahliyesini iyileştirmek için optimize edilmiş olup temiz ve doğru bir kanal profili sağlar.

Kanal Açma Uçları Türleri

Kanal açma uçları dünyası, belirli işleme gereksinimlerini karşılamak için tasarlanmış çeşitli tiplerle çok çeşitlidir. Ana kategorileri ayrıntılı olarak inceleyelim:

1. CNC Kanal Açma Uçları

CNC kanal açma uçları, bilgisayarlı sayısal kontrol (CNC) makinelerinde kullanılmak üzere özel olarak tasarlanmıştır. Bu kesici uçlar yüksek hassasiyet ve tekrarlanabilirlik sunarak büyük ölçekli üretim ortamları için idealdir. CNC kanal açma uçları, farklı kanal profillerine ve işleme parametrelerine uyum sağlamak için çeşitli şekil ve boyutlarda gelir.

CNC kanal açma uçlarının temel özellikleri şunlardır:

- Tutarlı sonuçlar için hassas boyut toleransları

- Gelişmiş talaş kontrolü için gelişmiş talaş kırıcı tasarımları

- Yüksek hızlı işleme operasyonları ile uyumluluk

- Azaltılmış kesme kuvvetleri ve iyileştirilmiş takım ömrü için optimize edilmiş geometri

Örnek uygulama: Bir CNC kanal açma kesici ucu, otomotiv endüstrisinde motor bloklarındaki piston segmanları için hassas kanallar oluşturarak optimum sızdırmazlık ve performans sağlamak için kullanılabilir.

2. PCD Kanal Açma Uçları

Polikristalin elmas (PCD) kanal açma uçları, olağanüstü sertlikleri ve aşınma dirençleriyle bilinen birinci sınıf kesme takımlarıdır. Bu kesici uçlar özellikle alüminyum alaşımları, kompozitler ve demir dışı metaller gibi aşındırıcı malzemelerin işlenmesinde etkilidir. PCD kanal açma uçları daha uzun takım ömrü ve üstün yüzey kalitesi sunar.

PCD kanal açma uçlarının avantajları şunlardır:

- Aşırı sertlik ve aşınma direnci

- Isı dağıtımı için mükemmel termal iletkenlik

- Keskin bir kesme kenarını uzun süreler boyunca muhafaza etme kabiliyeti

- Demir dışı bileşenlerin yüksek hacimli üretimi için ideal

Örnek uygulama: Havacılık ve uzay endüstrisinde PCD kanal açma uçları, hassasiyet ve yüzey kalitesinin kritik olduğu alüminyum uçak parçalarında kanal açmak için kullanılabilir.

3. Yüz Kanal Açma Uçları

Yüz oluk açma Kesici uçlar, iş parçasının yüzeyinde veya ucunda oluklar oluşturmak için tasarlanmıştır. Bu kesici uçlar genellikle tornalama işlemlerinde dairesel oluklar, O-ring yuvaları ve diğer radyal özellikler oluşturmak için kullanılır. Yüz oluk açma kesici uçları, talaş tahliyesini sağlamak ve kesme kuvvetlerini en aza indirmek için genellikle özel bir geometriye sahiptir.

Yüzey kanal açma uçlarının temel özellikleri:

- Radyal kesme kuvvetlerine dayanacak sağlam tasarım

- Etkili talaş kaldırma için özel talaş kırıcılar

- Farklı oluk boyutlarına uyum sağlamak için çeşitli genişliklerde mevcuttur

- Daha düzgün kesme işlemi için genellikle nötr veya pozitif eğim açısına sahiptir

Örnek uygulama: Hidrolik endüstrisinde, yüzey kanal açma uçları, silindirik bileşenlerin uçlarında hassas O-ring kanalları oluşturmak için kullanılabilir ve yüksek basınçlı sistemlerde uygun sızdırmazlık sağlar.

4. Kırlangıç Kuyruğu Yüz Kanal Açma Uçları

Kırlangıç kuyruğu yüzey kanal açma uçları Kırlangıç kuyruğu şeklindeki olukları oluşturmak için kullanılan özel bir yüz oluk açma aletidir. Bu oluklar, açıklığa göre daha geniş bir tabana sahiptir ve O-ringler veya contalar gibi bileşenler için mükemmel mekanik kilitleme sağlar. Kırlangıç kuyruğu yüzey kanal açma uçları İstenilen profili elde etmek için hassas konumlandırma ve kesme parametreleri gerektirir.

Kırlangıç kuyruğu yüzeyli kanal açma uçlarının benzersiz özellikleri:

- Kırlangıç kuyruğu şeklini üretmek için karmaşık kesme kenarı geometrisi

- Doğru yönlendirme için özel takım tutucular gerektirir

- Genellikle özel programlama teknikleri ile birlikte kullanılır

- Farklı kırlangıç kuyruğu özelliklerine uyacak şekilde çeşitli açılarda mevcuttur

Örnek uygulama: Endüstriyel vanaların üretiminde, kırlangıç kuyruğu yüzeyli kanal açma uçları, özel contalar için güvenli bir oturma yeri oluşturmak ve yüksek basınçlar altında sızdırmaz çalışma sağlamak için kullanılabilir.

5. Tam Yarıçaplı Kanal Açma Uçları

Tam yarıçaplı kanal açma uçları, pürüzsüz, kavisli bir kanal profili üreten yuvarlatılmış bir kesme kenarına sahiptir. Bu kesici uçlar, gerilim azaltma veya gelişmiş sıvı akışı gerektiren uygulamalar için idealdir. Tam yarıçaplı kanal açma uçları otomotiv, havacılık ve hidrolik endüstrilerinde yaygın olarak kullanılmaktadır.

Tam yarıçaplı kanal açma uçlarının faydaları:

- Pürüzsüz, gerilimsiz oluk profilleri üretin

- Hidrolik ve pnömatik sistemlerde akışkan dinamiklerinin iyileştirilmesi

- Yüksek gerilimli bileşenlerde çatlak oluşma riskini azaltın

- Keskin köşeli oluklara kıyasla genellikle daha iyi yüzey kalitesi ile sonuçlanır

Örnek uygulama: Türbin bileşenlerinin tasarımında, soğutma sıvısı akışı için pürüzsüz kanallar oluşturmak, ısı dağılımını ve motor verimliliğini optimize etmek için tam yarıçaplı kanal açma uçları kullanılabilir.

6. Poli V Kanal Açma Uçları

Poli V kanal açma uçları tipik olarak poli V kayışları ve kasnakların üretiminde kullanılan, aynı anda birden fazla V şekilli oluk oluşturmak için tasarlanmış özel kesme aletleridir. Bu kesici uçlar, kayışlar aracılığıyla güç aktarımının gerekli olduğu otomotiv ve endüstriyel uygulamalarda çok önemlidir.

Temel özellikleri poly V oluklu kesici uçlar şunları içerir:

- V şeklinde düzenlenmiş çoklu kesici kenarlar

- Doğru oluk geometrisini sağlamak için hassas taşlanmış profiller

- Farklı poli V-kayışı özelliklerine uyması için çeşitli standart boyutlarda mevcuttur

- Genellikle yüksek performanslı karbür kaliteleri daha uzun takım ömrü için

Poli V kanal açma uçları kullanmanın avantajları:

- Tek geçişte birden fazla kanal işleyerek üretkenliği artırma

- Tüm kasnak yüzeyi boyunca tutarlı oluk aralığı ve derinliği

- Sıralı tek oluklu operasyonlara kıyasla daha iyi yüzey kalitesi

- Azaltılmış işleme süresi ve takım değişimi

Örnek uygulama: Otomotiv endüstrisinde, motor aksesuar tahriklerine yönelik serpantin kayış kasnaklarının üretiminde kullanılan poli V kanal açma uçları, kayışın hassas bir şekilde oturmasını ve optimum güç aktarımını sağlar.

Poli V kanal açma uçlarını seçerken aşağıdaki faktörleri göz önünde bulundurun:

- Gerekli oluk sayısı

- Yiv aralığı ve profil özellikleri

- İş parçası malzemesi (kasnaklar için tipik olarak alüminyum veya çelik)

- Makine sertliği ve güç kapasitesi

Poli V kanal açma uçlarının doğru kullanımı aşağıdakilere dikkat edilmesini gerektirir:

- Takım tutucuda hassas kesici uç hizalaması

- Birden fazla kesme kenarı boyunca ısı oluşumunu yönetmek için yeterli soğutma sıvısı beslemesi

- Verimlilik ve takım ömrünü dengelemek için kesme parametrelerinin dikkatli kontrolü

Poly V kanal açma uçlarını işleme operasyonlarınıza dahil ederek kasnak üretiminin verimliliğini ve kalitesini önemli ölçüde artırabilir, çeşitli uygulamalarda daha iyi performans gösteren güç aktarım sistemlerine katkıda bulunabilirsiniz.

Kanal Açma Uç İsimlendirmesi

Oluk açmayı anlamak isimlendirme ekle uygulamanız için doğru aleti seçmek açısından çok önemlidir. Adlandırma kuralı genellikle kesici uçların şekli, boyutu, açıklık açısı ve diğer özellikleri hakkında bilgiler içerir. Tipik bir oluk açma kesici uç adını inceleyelim:

MGMN 200-G

- M: Şekil ekleyin (bu durumda eşkenar dörtgen)

- G: Açıklık açısı

- M: Tolerans sınıfı

- N: En son durum

- 200: Kesici uç boyutu (örn. 2 mm kalınlığında)

- G: Talaş kırıcı tanımı

Karşılaşabileceğiniz diğer isimlendirme unsurları şunlardır:

- Kaplama tipi (örn. TiN, AlTiN)

- Sınıf (ek parçanın bileşimini ve amaçlanan uygulamayı gösterir)

- Özel geometri göstergeleri (örn. silecek düzlüğü, korna tasarımı)

Bu kodlara aşina olmanız, özel işleme ihtiyaçlarınız için uygun kanal açma kesici ucunu hızlı bir şekilde tanımlamanıza ve seçmenize yardımcı olacaktır. Farklı takım şirketleri arasında isimlendirmede küçük farklılıklar olabileceğinden, üretici kataloglarına başvurmak da önemlidir.

Kanal Açma Uçlarının Uygulamaları

Kanal açma uçları, çeşitli sektörlerde çok çeşitli işleme uygulamalarında kullanılır. Bazı yaygın uygulamalar şunlardır:

- O-ring kanalları ve conta yuvaları oluşturma

- Örnek: Uygun sızdırmazlığı sağlamak için hidrolik silindir uç kapaklarında hassas olukların işlenmesi

- Segman yivlerinin üretilmesi

- Örnek: Güvenli montaj için otomotiv şanzıman bileşenlerinde tutma halkası olukları oluşturma

- Alt kesiklerin ve girintilerin işlenmesi

- Örnek: Gerilim yoğunlaşmalarını azaltmak için şaft bileziklerinde kabartma kanalları oluşturma

- Tornalama işlemlerinde diş açma

- Örnek: Yüksek hassasiyetli bağlantı elemanlarında özel diş profilleri üretmek için özel kanal açma uçlarının kullanılması

- Tutma halkaları için yuvalar oluşturma

- Örnek: Rulman tutma amaçlı segmanları yerleştirmek için motor şaftlarında kanalların işlenmesi

- Hidrolik bileşenlerde akışkan geçişi için olukların üretilmesi

- Örnek: Hidrolik sistemlerde yağ akışını kontrol etmek için valf gövdelerinde kanallar oluşturma

- Kama kanalları ve yivler için kanalların işlenmesi

- Örnek: Güç aktarım uygulamaları için tahrik millerinde kama yuvası oluşturma

Kanal açma kesici uçlarının çok yönlülüğü, onları otomotiv, havacılık, petrol ve gaz ve genel imalat gibi sektörlerde temel araçlar haline getirmektedir. Üreticiler, uygun kanal açma kesici ucunu seçerek ve işleme parametrelerini optimize ederek çok çeşitli malzeme ve bileşen geometrilerinde yüksek hassasiyetli sonuçlar elde edebilir.

Kanal Açma ve Diş Açma: Aradaki Farkı Anlamak

Kanal açma ve diş açma işlemleri benzer görünse de farklı amaçlara hizmet eder ve farklı takımlar gerektirir:

Kanal açma:

- İş parçasında genellikle dikdörtgen veya kavisli bir profile sahip bir kanal veya girinti oluşturur

- Kanal açma uçları tipik olarak düz veya hafif kavisli bir kesme kenarına sahiptir

- Takım, sabit bir derinliği koruyarak iş parçasına radyal olarak hareket eder

- Öncelikle O-ring kanalları, alt kesimler ve yüzey kanalları gibi özellikler oluşturmak için kullanılır

- Yiv genişliği kesici uç genişliğine göre belirlenir

Diş açma:

- Silindirik bir yüzey üzerinde sarmal bir çıkıntı (dış diş) veya oluk (iç diş) üretir

- Diş açma uçları, belirli bir kesme kenarı oluşturmak için tasarlanmış sivri veya açılı bir kesme kenarına sahiptir. iplik profili

- Takım sarmal bir yol izleyerek iş parçasını kademeli olarak derinlemesine keser

- Cıvata, somun ve dişli bağlantılar gibi sabitleme özellikleri oluşturmak için kullanılır

- Diş profili kesici uç geometrisi ve helisel takım yolu tarafından belirlenir

Temel fark, takım hareketinde ve ortaya çıkan özellikte yatmaktadır. Kanal açma, takımın iş parçasına radyal olarak daldırılmasını içerirken, diş açma sürekli spiral diş formunu oluşturmak için helisel bir takım yolu gerektirir.

Örnek karşılaştırma:

- Kanal açma işlemi: Bir O-ring için şaft üzerinde 5 mm genişliğinde, 2 mm derinliğinde bir oluk oluşturma

- Diş açma işlemi: Somun takmak için aynı şaft üzerinde M10x1.5 dış diş üretme

Kanal Açma ve Parçalama: Temel Farklılıklar

Kanal açma ve ayırma birbiriyle ilişkili işlemlerdir, ancak farklı amaçlara hizmet ederler ve farklı özelliklere sahiptirler:

Kanal açma:

- İş parçasını iki parçaya ayırmadan bir kanal veya girinti oluşturur

- Yivin derinliği tipik olarak iş parçası yarıçapından daha azdır

- Hassasiyet ve yüzey kalitesi için tasarlanmış daha dar kesici uçlar kullanır

- Daha derin kanallar için genellikle birden fazla geçiş gerekir

- Birincil hedef belirli bir özellik veya profil oluşturmaktır

Ayrılıyoruz:

- İki ayrı parçaya ayırmak için tüm iş parçasını kesmeyi içerir

- Kesme derinliği iş parçası yarıçapına eşittir veya bu yarıçapı aşar

- Daha yüksek kesme kuvvetlerine dayanacak şekilde tasarlanmış daha geniş, daha sağlam kesici uçlar kullanır

- İş parçasını tamamen kesmek için genellikle tek bir geçişte gerçekleştirilir

- Birincil amaç, iş parçasının bir bölümünü ayırmak veya çıkarmaktır

Her iki işlemde de benzer takım geometrileri kullanılsa da, ayırma takımları iş parçasının tamamen ayrılmasını sağlamak için genellikle daha sağlamdır. Derin kesme işlemlerinin zorluklarını yönetmek için genellikle özel talaş kırıcılara ve soğutma sıvısı dağıtım sistemlerine sahiptirler.

Örnek karşılaştırma:

- Kanal açma işlemi: 50 mm çapında bir şaft üzerinde 3 mm genişliğinde, 5 mm derinliğinde dairesel oluk oluşturma

- Parçalama işlemi: Aynı 50 mm çapındaki milin ucundan 10 mm uzunluğunda bir bölümün kesilmesi

Doğru Kanal Açma Ucunun Seçilmesi

Uygun kanal açma ucunun seçilmesi, optimum sonuçların elde edilmesi için çok önemlidir. Bir kanal açma kesici ucu seçerken aşağıdaki faktörleri göz önünde bulundurun:

- İş parçası malzemesi: Kesici uç sınıfını işlenen malzemeyle eşleştirin.

- Örneğin, çelik için kaplamalı karbür kesici uç veya alüminyum alaşımları için PCD kesici uç kullanın

- Yiv boyutları: İstenen yiv genişliğine karşılık gelen bir kesici uç genişliği seçin.

- Gerekirse daha geniş kanallar için daha dar bir kesici uç ile birden fazla geçiş kullanmayı düşünün

- Kesme koşulları: Kesme hızı, ilerleme hızı ve kesme derinliği gibi faktörleri göz önünde bulundurun.

- Daha yüksek hızlar, aşınmaya karşı daha dayanıklı kaliteler veya kaplamalar gerektirebilir

- Makine stabilitesi: Kurulumunuzun sertliğini değerlendirin ve beklenen titreşimleri kaldırabilecek bir kesici uç seçin.

- Daha az rijit kurulumlarda, kesme kuvvetlerini azaltmak için pozitif eğim açılı kesici uçları düşünün

- Yüzey bitirme gereksinimleri: İstenen yüzey kalitesi için uygun talaş kırıcıya ve kenar hazırlığına sahip bir kesici uç seçin.

- Silecek geometrileri belirli uygulamalarda daha iyi yüzey kalitesi elde edilmesine yardımcı olabilir

- Takım ömrü beklentileri: Kesici ucun aşınma direncini ve değiştirme sıklığını göz önünde bulundurarak performans ve maliyeti dengeleyin.

- Premium kaliteler veya kaplamalar daha yüksek bir ön maliyete sahip olabilir, ancak yüksek hacimli üretimde daha ekonomik olabilir

- Soğutma sıvısı kullanılabilirliği: Soğutma sıvısı dağıtım yönteminize (taşma, yüksek basınç veya kuru işleme) göre uygun talaş kırıcılara ve kaplamalara sahip kesici uçlar seçin.

- Özel geometriler: İsviçre tipi işleme veya ağır hizmet tipi kanal açma gibi benzersiz uygulamalar için özel kesici uç tasarımlarını göz önünde bulundurun.

Bu faktörleri dikkatlice değerlendirerek ve takım üreticilerine veya deneyimli makinistlere danışarak, özel uygulamanız için en uygun kanal açma kesici ucunu seçebilir, verimli ve yüksek kaliteli sonuçlar elde edebilirsiniz.

Kanal Açma Uçlarının Kullanımı için En İyi Uygulamalar

Kanal açma uçlarınızın performansını ve uzun ömürlülüğünü en üst düzeye çıkarmak için aşağıdaki en iyi uygulamaları izleyin:

- Kesici ucun takım tutucuya düzgün oturduğundan ve sıkıldığından emin olunuz.

- Montajdan önce kesici uç cebini ve sıkıştırma yüzeylerini temizleyin

- Doğru sıkıştırma kuvvetini uygulamak için bir tork anahtarı kullanın

- Kesici uç üreticisi tarafından sağlanan önerilen kesme parametrelerini kullanın.

- Muhafazakar hızlar ve beslemelerle başlayın, ardından sonuçlara göre optimize edin

- Takım şirketleri tarafından sağlanan kesme parametresi hesaplayıcılarını veya uygulamalarını kullanmayı düşünün

- Isı oluşumunu ve talaş tahliyesini yönetmek için yeterli soğutma sıvısı akışını sağlayın.

- Daha iyi talaş kontrolü için mümkün olduğunda yüksek basınçlı soğutma sıvısı kullanın

- Soğutma sıvısı nozullarının kesim bölgesiyle doğru şekilde hizalandığından emin olun

- Uç aşınmasını izleyin ve aşırı aşınmadan önce uçları değiştirin.

- Üretim gereksinimlerinize göre düzenli bir denetim programı oluşturun

- Kanat aşınması, krater aşınması veya kenar yontulması gibi aşınma belirtilerini arayın

- Takım sapmasını ve titreşimi en aza indirmek için işleme stratejinizi optimize edin.

- Sertliği en üst düzeye çıkarmak için mümkün olan en kısa takım çıkıntısını kullanın

- Titreşim önleyici kullanmayı düşünün sıkıcı çubuklar derin oluk açma işlemleri için

- Belirli malzemeler için kesici uç performansını artırmak üzere özel kaplamalar kullanmayı düşünün.

- Örneğin, yüksek sıcaklık uygulamaları için AlTiN kaplamalar veya demir dışı malzemeler için elmas kaplamalar

- Tutarlı performans sağlamak için takımlarınızı düzenli olarak temizleyin ve bakımını yapın.

- Kesici uçlardan ve takım tutuculardan yığılmış kenar (BUE) ve talaş birikimini giderin

- Alet tutucusunda veya sıkma mekanizmasında hasar olup olmadığını kontrol ediniz

- Çip kontrolünü optimize etmek için farklı çip kırıcı tasarımlarını deneyin.

- Doğru talaş oluşumu ve tahliyesi, kanal kalitesi ve takım ömrü için kritik öneme sahiptir

- Kanal açma takım yollarını simüle ve optimize etmek için CAM yazılımını kullanın.

- Bu, potansiyel sorunların gerçek işlemeden önce belirlenmesine yardımcı olabilir ve genel verimliliği artırabilir

- Kesici uç performansı ve aşınma modellerinin ayrıntılı kayıtlarını tutun.

- Bu veriler, gelecekteki takım seçimlerini ve süreç iyileştirmelerini bilgilendirebilir

Bu en iyi uygulamaları uygulayarak kanal açma işlemlerinizin performansını, tutarlılığını ve maliyet etkinliğini önemli ölçüde artırabilirsiniz.

Sonuç

Kanal açma kesici uçları hassas işleme dünyasının vazgeçilmez araçlarıdır. Makinistler, kanal açma kesici uçlarıyla ilgili çeşitli tipleri, uygulamaları ve en iyi uygulamaları anlayarak daha yüksek üretkenlik, daha iyi parça kalitesi ve daha düşük üretim maliyetleri elde edebilirler. İster CNC kanal açma kesici uçları, ister PCD kanal açma kesici uçları veya kırlangıç kuyruğu yüzey kanal açma kesici uçları gibi özel varyantlarla çalışıyor olun, bu çok yönlü kesme takımlarının kullanımında ustalaşmak şüphesiz işleme yeteneklerinizi geliştirecektir.

Teknoloji ilerlemeye devam ettikçe, kanal açma kesici uç tasarımları ve malzemeleri de modern üretimin sürekli artan taleplerini karşılayacak şekilde gelişecektir. Performansı artırmak, takım ömrünü uzatmak ve işlenebilir malzeme yelpazesini genişletmek için kesici uç geometrileri, kaplamalar ve kalitelerdeki yenilikler sürekli olarak geliştirilmektedir. Kanal açma kesici uç teknolojisinde ortaya çıkan bazı trendler şunlardır:

- Gelişmiş PVD ve CVD gelişmiş aşınma direnci ve talaş tahliyesi için kaplamalar

- Tıbbi cihaz üretimi gibi sektörlerde ultra hassas uygulamalar için mikro kanal açma uçları

- Gerçek zamanlı takım aşınması izleme ve kestirimci bakım için sensörlerin entegrasyonu

- Daha iyi tokluk ve termal kararlılık için yeni alt tabaka malzemelerinin geliştirilmesi

- Özel kesici uç geometrileri üretmek için eklemeli üretim teknikleri

Kanal açma kesici uç teknolojisindeki en son gelişmelerden haberdar olarak ve işleme süreçlerinizi sürekli iyileştirerek, en zorlu işleme görevlerinin bile üstesinden güvenle ve hassasiyetle gelmek için iyi bir donanıma sahip olacaksınız. Başarılı kanal açma işlemlerinin sadece kesici ucun kendisini değil, aynı zamanda takım tezgahı, iş parçası malzemesi ve kesme koşulları da dahil olmak üzere tüm işleme sistemini dikkate alan bütünsel bir yaklaşım gerektirdiğini unutmayın. Doğru bilgi, araç ve tekniklerle kanal açma kesici uçlarının tüm potansiyelini ortaya çıkarabilir ve işleme becerilerinizi yeni zirvelere taşıyabilirsiniz.