Doğru Karbür Uç Nasıl Seçilir?

I. Giriş

Modern üretimde, doğru karbür kesici ucun seçilmesi işleme verimliliğini artırmak, takım ömrünü uzatmak ve maliyetleri düşürmek için kritik öneme sahiptir. Bu küçük bileşende yapılacak tek bir yanlış seçim, kötü yüzey kalitesine, erken takım aşınmasına veya üretim hattında aksamalara yol açabilir. Karbür kesici uçlar, esas olarak kobalt gibi bağlayıcılarla tungsten karbürden yapılmış, CNC işlemede yaygın olarak kullanılan değiştirilebilir kesici takımlardır, dönüyor, frezelemeve delme. Yüksek sıcaklıklara ve basınçlara dayanırlar, çelikten kompozitlere kadar malzemelerin işlenmesi için uygundurlar. Bu makalede, en uygun yüksek basınçlı torna makinesini seçmek için temel faktörler ve adımlar özetlenmektedir. karbür uç, Karbür kesici uçların tasarımını ve karbür kesici uç tanımlama tablosunu vurgularken, özel karbür kesici uçların ve form karbür kesici uçların işleme üzerindeki etkisini keşfediyor. Bu kılavuz sayesinde, özel ihtiyaçlarınız için en iyi kesici ucu nasıl seçeceğinizi öğrenecek ve verimli bir işleme gerçekleştireceksiniz.

II. Karbür Uçların Temellerini Anlamak

Karbür kesici uçlar, tungsten karbür (WC) parçacıklarından ve kobalt gibi metalik bağlayıcılardan toz metalürjisi yoluyla oluşturulmuş yüksek performanslı kesici takımlardır. HRA 90'ı aşan sertlikleriyle, geleneksel yüksek hız çeliği takımlara kıyasla üstün ısı ve aşınma direnci sunarlar ve bu da onları yüksek hızda kesim için ideal hale getirir. Yaygın türleri şunlardır pozitif eğim (yumuşak malzemeler için), negatif tırmık (sert malzemeler için) ve kaplamalı veya kaplamasız çeşitler.

Otomotiv, havacılık ve imalat endüstrilerinde yaygın olarak kullanılırlar. Örneğin, otomotiv parçaları üretiminde krank millerini döndürürler; havacılıkta ise titanyum alaşımlı bileşenleri frezelerler. Seçimin önemi, 20%-50% ile üretkenliği artırma, yüzey kalitesini iyileştirme ve takım değiştirme sıklığını azaltma potansiyelinde yatmaktadır. Özel ve form kesici uçlar, belirli işleme senaryolarını daha da optimize eder. Yanlış seçim talaş birikmesine, titreşimin artmasına veya takım kırılmasına neden olarak maliyetleri artırabilir.

III. Karbür Uçların Tasarımı: Değerlendirilecek Temel Unsurlar

Karbür kesici uç tasarımı; geometri, eğim açıları, kenar hazırlığı ve kaplamaları kapsayarak kesme performansını doğrudan etkiler. Aşağıda ayrıntılı bir döküm verilmiştir:

| Tasarım Öğesi | Açıklama | Avantajlar | Dezavantajlar | Uygulama Senaryoları |

|---|---|---|---|---|

| Geometri ve Şekil | Şekil, kesme kuvvetlerini ve dengeyi belirler. Yaygın şekiller şunlardır: | |||

| - Yuvarlak (R-tipi) | Yüksek kenar mukavemeti, darbeye dayanıklı, kaba işleme ve profil oluşturma için ideal. | Yüksek mukavemetli, ağır kesimler için dayanıklı. | Yüksek kesme kuvvetleri, daha düşük yüzey kalitesi. | Dökme demir veya çeliğin kaba işlenmesi, örneğin kanal açma veya ağır kesme. |

| - Kare (S-tipi) | Çoklu kesme kenarları (4-8), yüksek stabilite. | Düz işleme için uygun maliyetli, dayanıklı. | Karmaşık veya ince işleme için uygun değildir. | Kaba işleme ve yüzey frezeleme, örn. çelik düzlemsel kesme. |

| - Üçgen (T-tipi) | 3 kenarlı, düşük kesme kuvvetleri, çok yönlü. | Ekonomik, çok yönlü. | Zayıf kenarlar, ufalanmaya meyilli. | Orta tornalama, örneğin paslanmaz çelik veya alüminyumun yarı finisajı. |

| - Rhombic 80° (C-tipi) | Güç ve keskinliği dengeler, iyi talaş kontrolü. | Çeşitli işlemler için çok yönlü, verimli kesim. | Daha az kenar (2-4). | Genel tornalama, örneğin çelik veya dökme demirin işlenmesi. |

| - Rhombic 55° (D-tipi) | Küçük burun yarıçapı, hassas kesim için idealdir. | Karmaşık şekiller için yüksek hassasiyet. | Daha düşük mukavemet, daha az darbeye dayanıklılık. | Hassas işleme, örneğin küçük çaplı delikler veya alüminyum kaplama. |

| Tırmık ve Açıklık Açıları | Pozitif eğim kesme kuvvetlerini azaltır (yumuşak malzemeler); negatif eğim dengeyi artırır (sert malzemeler); nötr eğim çok yönlüdür. | Pozitif: Düşük kesme kuvveti; Negatif: Yüksek stabilite; Nötr: Dengeli. | Pozitif: Daha düşük güç; Negatif: Daha yüksek güçler. | Malzemeye göre seçim yapın, örneğin alüminyum için pozitif, çelik için negatif. |

| Kenar Hazırlığı | Honlanmış (dayanıklılık), yivli (talaş önleyici), keskin (düşük sürtünme). | Honlanmış: Aşınmaya dayanıklı; Pahlı: Darbeye dayanıklı; Keskin: Yüksek finisaj. | Keskin kenarlar çabuk aşınır; Honlanmış yumuşak malzemeler için uygun değildir. | Çelik: Honlanmış; Dökme demir: Yivli; Alüminyum: Keskin. |

| Kaplamalar ve Sınıflar | Kaplamalar ömrü 2-5 kat uzatır. Yaygın türleri şunlardır: | |||

| - CVD Kaplama | Yüksek sıcaklıkta biriktirme, 3-20µm kalınlığında, dayanıklı (örn. TiN, TiCN, Al2O3). | Yüksek ısı direnci (>800°C), kaba işleme için ideal. | Kenarları yumuşatabilir, daha az hassas. | Yüksek hızlı çelik veya dökme demir işleme. |

| - PVD Kaplama | Düşük sıcaklıkta biriktirme, 2-6µm kalınlığında, keskin kenarlar (örn. TiAlN, CrN). | Hassas ve kuru işleme için idealdir, ısıya dayanıklıdır (>900°C). | Daha ince, darbeye daha az dayanıklı. | Paslanmaz çelik, alüminyum, titanyum kaplama. |

| - Diğer Kaplamalar | Elmas (DLC, ultra düşük sürtünme); çok katmanlı (CVD/PVD kombinasyonu). | Yüksek yüzeyli, yapışmaz. | Yüksek maliyet, sınırlı uygulamalar. | Alüminyum, kompozitler gibi demir dışı malzemeler. |

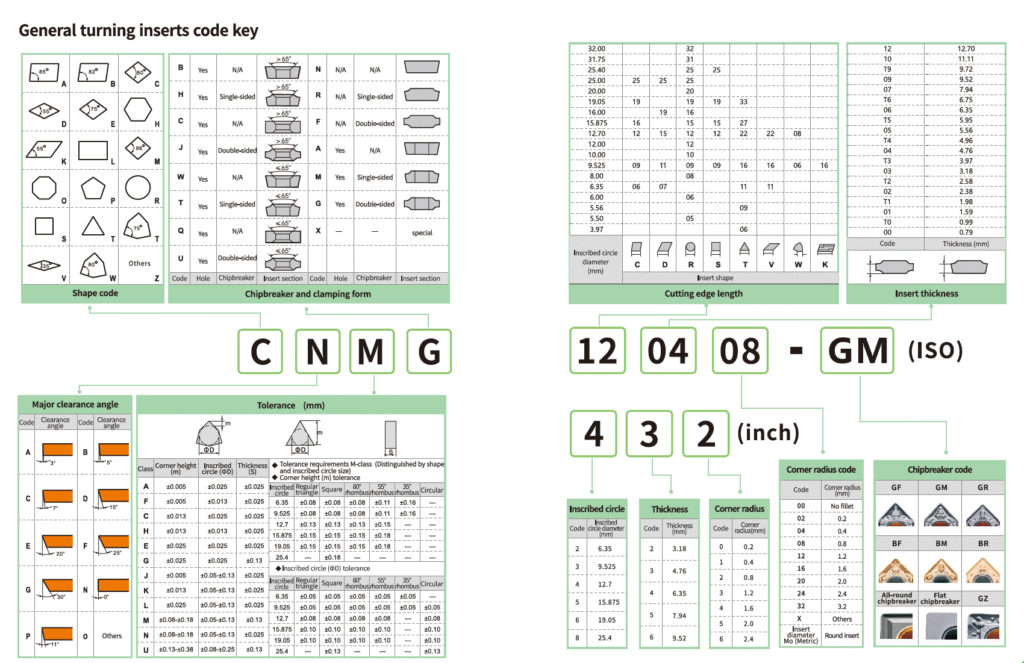

IV. Karbür Uç Tanımlama Tablosunun Şifresini Çözme

ISO 1832 (torna uçları için) ve ANSI standartlarına dayanan karbür uç tanımlama tablosu, tanımlama ve seçim için standartlaştırılmış kodlar sağlar. Kodlar genellikle 7-10 alfasayısal karakterden oluşur, örneğin:, CNMG 120408. Aşağıda tablo şeklinde isimlendirme kuralı verilmiştir:

| Kod Pozisyonu | Anlamı | Örnek | Açıklama |

|---|---|---|---|

| 1: Şekil | Ekleme şeklini belirtir | C (80° eşkenar dörtgen), S (kare) | Yaygın şekiller: R (yuvarlak), T (üçgen), D (55° eşkenar dörtgen). |

| 2: Açıklık Açısı | Kenar boşluk açısını gösterir | N (0°), P (11°) | Negatif eğim için 0°, pozitif eğim için 11°, kuvveti ve dengeyi etkiler. |

| 3: Hoşgörü | Boyutsal hassasiyeti gösterir | M (orta), G (hassas) | Tolerans, işleme hassasiyetini etkiler; finisaj için G. |

| 4: Sıkıştırma/Kırıcı | Sıkıştırma tipini ve talaş kırıcı tasarımını gösterir | G (çift taraflı çip kırıcı), M (tek taraflı) | Talaş kırıcı talaş kontrolünü etkiler; G genel kullanım için. |

| 5-6: Boyut | Yazılı daire çapını (IC) gösterir | 12 (12,7 mm), 16 (15,875 mm) | Boyut, kesici uç boyutlarını belirler, tutucuyla eşleşmelidir. |

| 7-8: Kalınlık | Kesici uç kalınlığını gösterir | 04 (4,76 mm), 06 (6,35 mm) | Kalınlık, kesme derinliğine bağlı olarak seçilen mukavemeti etkiler. |

| 9-10: Burun Yarıçapı | Köşe yarıçapını gösterir | 08 (0,8 mm), 04 (0,4 mm) | Son işlem için küçük yarıçap, kaba işleme için büyük. |

| İsteğe bağlı: Ekstra Özellikler | Kaplama veya özel tasarım | Üretici tanımlı | Özel talaş kırıcılar gibi ayrıntılar için üretici kataloglarına bakın. |

Örnek: CNMG 432 (ANSI eşdeğeri CNMG 432) - 80° eşkenar dörtgen için C, 0° boşluk için N, orta tolerans için M, talaş kırıcı için G, 12,7 mm boyut için 4, 4,76 mm kalınlık için 3, 0,8 mm burun yarıçapı için 2. Özel uçlar, üreticiye danışılmasını gerektiren standart dışı kodlar içerebilir.

Tornalama Uçlarının Tanımlanması

V. Karbür Uçları Seçerken Dikkat Edilmesi Gereken Faktörler

Kesici uç seçimi, en kritik olanı iş parçası malzemesi olmak üzere birçok faktörü içerir. Aşağıda farklı malzemeler için kesici uç seçimine ilişkin bir tablo yer almaktadır:

| İş Parçası Malzemesi | Önerilen Ekleme Özellikleri | Sebep | Örnek Uygulama |

|---|---|---|---|

| Çelik | P sınıfı, CVD kaplama (TiCN, Al2O3), negatif eğim, honlanmış kenar, kare/80° eşkenar dörtgen. | Orta sertlik, aşınma ve ısı direnci gerektirir, stabilite için negatif tırmık. | Orta karbonlu çelik tornalama, örneğin CNMG kaba işleme. |

| Dökme Demir | K sınıfı, Al2O3 CVD kaplama, pozitif/nötr tırmık, yivli kenar, yuvarlak/kare. | Kırılgandır, talaş kontrolü gerektirir, yuvarlak uçlar darbeye dayanıklıdır. | Yüzey frezeleme gri dökme demir, yuvarlak kesici uç. |

| Paslanmaz Çelik | M sınıfı, PVD kaplama (TiAlN), pozitif eğim, keskin kenar, 55°/80° eşkenar dörtgen. | Sert, yapışkan, PVD sürtünmeyi azaltır. | Son işlem östenitik paslanmaz, 55° eşkenar dörtgen. |

| Alüminyum Alaşım | N sınıfı, kaplamasız/DLC kaplama, pozitif eğim, keskin kenar, üçgen/55° eşkenar dörtgen. | Yumuşak, yapışkan, düşük sürtünme ve yüksek finisaj gerektirir. | Havacılık ve uzay alüminyum kaplama, üçgen ek parça. |

| Süperalaşımlar/Titanyum | S/H sınıfı, TiAlN PVD kaplama, negatif eğim, honlanmış kenar, kare/yuvarlak. | Yüksek ısı direnci, aşırı aşınma ve darbe direnci gerektirir. | Nikel bazlı alaşımların kaba işlenmesi, kare ek. |

| Kompozitler/Demir Dışı | Özel kalite, PVD/DLC kaplama, pozitif tırmık, keskin kenar, üçgen. | Elyaf hasarını önlemek için korozyon direnci ve düşük sürtünme gerekir. | Karbon fiber veya bakır, üçgen uç işleme. |

İşleme Operasyonlarının ve Koşullarının Etkisi:

- Kabalaşma: Yüksek kesme derinliği (>2 mm), yüksek ilerleme hızı (>0,3 mm/dev), düşük hız. Yüksek darbe ve ısıya dayanmak için negatif eğimli, yuvarlak/kare şekilli, büyük burun yarıçaplı (>0,8 mm) ve CVD kaplamalı sağlam kesici uçlar gerektirir. Özel karbür uçlar, talaş kırıcı tasarımlarını optimize ederek talaş dolanmasını azaltır ve verimliliği 10%-20% oranında artırır. Form karbür uçlar, karmaşık iş parçası profillerine (ör. dişli işleme) uyum sağlayarak sonraki işlemleri en aza indirir ve tutarlılığı artırır.

- Yarı Bitirme: Orta derinlik (1-2 mm), orta ilerleme (0,2-0,3 mm/devir), orta hız. Nötr eğim, üçgen/80° eşkenar dörtgen şekiller, orta burun yarıçapı (0,4-0,8 mm) ve çok katmanlı kaplamalar ile güç ve hassasiyeti dengeler. Özel kesici uçlar, daha iyi yüzey kalitesi için kenar açılarını ayarlar; form kesici uçlar, titreşimi azaltarak belirli oluk işlemeyi gerçekleştirir.

- Bitirme: Düşük derinlik (<1mm), düşük ilerleme (<0,2mm/dev), yüksek hız. Yüksek finiş ve hassasiyet için pozitif eğim, 55° eşkenar dörtgen, küçük burun yarıçapı (<0,4 mm), PVD/kaplamasız gibi keskin uçlara ihtiyaç duyar. Özel kesici uçlar ultra küçük burun yarıçapları sunarak ±0,01 mm hassasiyet sağlar; form kesici uçlar karmaşık yüzeylere (örn. kalıp işleme) uygundur ve yüksek hassasiyet sağlar.

- Özel Karbür Uçların Etkisi: Özel karbür kesici uçlar belirli iş parçası şekillerine, malzemelere veya koşullara göre uyarlanır. Örneğin, süper alaşım işleme için özel bir kesici uç, ısı direncini artırmak için özel bir çok katmanlı kaplama veya talaş birikimini azaltmak için karmaşık yüzeyler için benzersiz bir talaş kırıcı kullanabilir. Verimliliği 10%-30% oranında artırabilir, yüzey kalitesini geliştirebilir ve takım değişikliklerini azaltabilirler, ancak daha pahalıdırlar, havacılık türbin kanatları gibi yüksek hassasiyetli veya yüksek hacimli senaryolar için idealdir.

- Form Karbür Uçların Etkisi: Form karbür kesici uçlar, belirli iş parçası profilleri (örn. dişler, dişliler, kanallar) için tasarlanmıştır ve tek geçişli karmaşık şekil işlemeyi mümkün kılarak çok adımlı süreçleri azaltır. Örneğin, otomotiv dişli şekillendirme için bir form kesici uç, ±0,02 mm içinde toleranslar sağlayarak 20%-40% ile verimliliği ve tutarlılığı artırır. Bununla birlikte, karmaşık tasarımları ve daha uzun üretim teslim süreleri maliyetleri artırır, bu da onları tekrarlayan, yüksek hacimli üretim için uygun hale getirir.

- Diğer Koşullar:

- Kesim Hızı: Yüksek hızlar ısıya dayanıklı kaplamalar (örn. TiAlN) gerektirir; düşük hızlar aşınmaya dayanıklı kaplamalar (örn. TiN) gerektirir. Özel karbür uçlar aşırı hızlar için özel kaplama kombinasyonları kullanır; form uçları, yüksek hızlı titreşimi azaltmak için kenar şekillerini optimize eder.

- İlerleme Hızı ve Derinlik: Yüksek değerler negatif eğim ve honlanmış kenarlara ihtiyaç duyar; düşük değerler pozitif eğim ve keskin kenarlara ihtiyaç duyar. Özel uçlar, stabilite için kenar hazırlığını optimize eder; form ekleri karmaşık şekil tutarlılığını sağlamak.

- Soğutma Yöntemi: Kuru işlemede PVD kaplamalar (düşük sürtünme); ıslak işlemede CVD (korozyona dayanıklı) kullanılır. Özel kesici uçlar ıslak işleme için korozyona dayanıklı kaplamalar sunar; form kesici uçlar soğutma sıvısı bağımlılığını azaltır.

- Makine Uyumluluğu: Titreşimi önlemek için tutucuyu (örn. ISO standardı) ve gücü eşleştirin.

- Maliyet ve Performans: Üst düzey kaplamalar, özel veya form ekler ömrü uzatır ancak maliyetlidir; yatırımı üretkenlikle dengeler, yüksek hacimli veya hassas senaryolar için idealdir.

VI. Adım Adım Kılavuz: Doğru Karbür Uç Nasıl Seçilir

- Adım 1: İş parçası malzemesi (örn. çelik için P sınıfı gerekir), işlem türü (örn. kaba işleme için yuvarlak kesici uçlar gerekir) ve tolerans gereksinimleri dahil olmak üzere işleme ihtiyaçlarını değerlendirin.

- Adım 2: İlk seçim için karbür kesici uç tanımlama tablosuna bakın, örneğin CNMG serisini şekil ve boyuta göre filtreleyin.

- Adım 3: Karbür kesici uçların tasarım özelliklerini değerlendirin, örneğin süper alaşım işleme için TiAlN kaplama veya karmaşık iş parçaları için özel/form kesici uçlar seçin.

- Adım 4: Performansı doğrulamak için üretici verilerine (örn. Sandvik veya Kennametal katalogları) ve test numunelerine başvurun.

- Adım 5: Performans ölçümlerine (örn. takım ömrü, yüzey pürüzlülüğü) göre izleme ve ayarlama, örn. aşınmayı azaltmak için kaplama değiştirme veya özel/form kesici uçlar kullanma.

VII. Kaçınılması Gereken Yaygın Hatalar

- Malzeme Uyumluluğunun Göz Ardı Edilmesi: Paslanmaz çelik için P sınıfı kullanmak erken aşınmaya neden olur. Kaçının: ISO dereceleri ile eşleştirin.

- Gözden Kaçan Tanımlama Kodları: Yanlış boyut veya şekil uyumsuzluğa yol açar. Kaçının: Kodları ve çizelgeleri dikkatlice okuyun.

- Kaplamaların veya Derecelerin İhmali: Eksik uzun ömür, örneğin çelik için TiN kullanılmaması. Kaçının: CVD/PVD veya özel kaplamaları seçin.

- Özel/Form Ekleme Potansiyelini Göz Ardı Etme: Karmaşık iş parçaları için eksik verimlilik. Kaçının: Özel/form çözümleri için üreticilere danışın.

- Sorun Giderme İpuçları: Yontma (aşırı keskin kenarlar) veya yığılmış kenar (uyumsuz kaplama) gibi işaretler; eğimi ayarlayarak veya özel/form ekler kullanarak düzeltin.

VIII. Sonuç

Doğru karbür kesici ucun seçilmesi, karbür kesici uç tasarımı (örn. şekil, kaplama), karbür kesici uç atama tablosu, özel karbür kesici uçlar ve form karbür kesici uçlar gibi temel araçları içeren sistematik bir süreçtir. Malzemeleri, işlemleri ve performansı değerlendirerek işleme verimliliğini önemli ölçüde artırabilir, özel ve form kesici uçlar karmaşık veya yüksek talep senaryoları için benzersiz avantajlar sunar. Özel öneriler için profesyonel tedarikçilere danışın veya çevrimiçi araçları kullanın ve daha derin bilgiler için "alüminyum için en iyi karbür kesici uçlar" veya "karbür kesici uç tedarikçileri" gibi konuları araştırın.