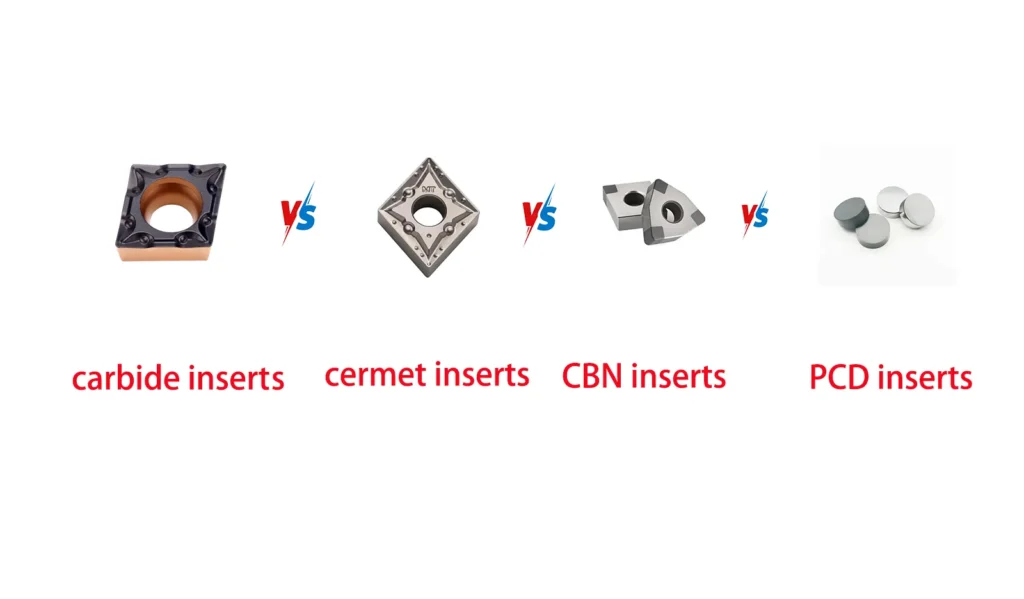

Sermet Uçlar vs Karbür vs CBN vs PCD

Talaşlı imalat ve metal işleme dünyasında, doğru kesici takım malzemesini seçmek optimum performans, verimlilik ve maliyet etkinliği elde etmek için çok önemlidir. Bu kapsamlı kılavuzda sermet kesici uçlar, karbür, kübik bor nitrür (CBN) ve polikristal elmas (PCD) kesici takımlar arasındaki temel farklar incelenmektedir. Her bir malzemenin benzersiz özelliklerini, uygulamalarını ve maliyet hususlarını anlayarak, işleme ihtiyaçlarınız için bilinçli kararlar vermek üzere daha donanımlı hale geleceksiniz.

1. Giriş: Malzeme Biliminin En İleri Noktası

Kesici takım malzemeleri söz konusu olduğunda, sermet kesici uçlar ile karbür, CBN ve PCD'nin karşılaştırılması her makinist veya üretim profesyoneli için çok önemlidir. Bu malzemelerin her biri farklı avantajlar ve sınırlamalar sunarak onları farklı uygulamalar ve iş parçası malzemeleri için uygun hale getirir. Bu makalede, bu kesici takım malzemelerinin inceliklerini inceleyerek karmaşık işleme dünyasında güvenle gezinmenize yardımcı olacağız.

2. Sermet Uçlar: Her İki Dünyanın En İyisi

Bileşim ve Özellikler

"Seramik" ve "metal" kelimelerinin birleşiminden oluşan sermet uçlar, seramik malzemelerin sertliğini metalik bağlayıcıların tokluğu ile birleştirir. Tipik olarak nikel bazlı bir alaşımla bağlanmış titanyum karbür (TiC) veya titanyum karbonitrür (TiCN) parçacıklarından oluşan sermet uçlar, benzersiz bir özellik dengesi sunar.

Avantajlar ve Dezavantajlar

Avantajlar:

- Karbürden daha yüksek aşınma direnci

- Mükemmel termal kararlılık

- Üstün yüzey bitirme özellikleri

- İyi kimyasal stabilite

Dezavantajlar:

- Karbürle karşılaştırıldığında daha düşük tokluk

- Karbür uçlara göre daha kırılgan

- Karbür ile karşılaştırıldığında sınırlı bulunabilirlik

Uygulamalar

Sermet uçlar mükemmeldir:

- Çelik ve dökme demir üzerinde bitirme işlemleri

- Daha yumuşak malzemelerin yüksek hızda işlenmesi

- Mükemmel yüzey kalitesi gerektiren uygulamalar

3. Karbür Uçlar: Çok Yönlü Çalışma Atları

Bileşim ve Özellikler

Karbür uçlarSemente karbür olarak da bilinen tungsten karbür (WC), kobalt matris ile bağlanmış tungsten karbür (WC) parçacıklarından oluşur. Bu bileşim, sertliği toklukla birleştiren ve çok çeşitli işleme uygulamaları için uygun hale getiren bir malzeme ile sonuçlanır.

Avantajlar ve Dezavantajlar

Avantajlar:

- Mükemmel sertlik ve tokluk dengesi

- Farklı uygulamalar için çok çeşitli kaliteler mevcuttur

- İyi aşınma direnci

- Birçok işleme operasyonu için uygun maliyetli

Dezavantajlar:

- Seramik ve süper sert malzemelere kıyasla daha düşük sıcak sertlik

- Belirli uygulamalarda daha iyi performans için kaplama gerektirebilir

Uygulamalar

Karbür uçlar yaygın olarak kullanılmaktadır:

- Çeşitli malzemelerin genel amaçlı işlenmesi

- Frezeleme, tornalama ve delme işlemleri

- Kaba işleme ve yarı ince işleme operasyonları

4. Kübik Bor Nitrür (CBN): Çelik Uzmanı

Bileşim ve Özellikler

Kübik Bor Nitrür (CBN), sertlikte elmastan sonra ikinci sırada gelen sentetik bir süper sert malzemedir. Altıgen bor nitrürün yüksek sıcaklıklara ve basınçlara maruz bırakılmasıyla oluşturulur ve kübik bir kristal yapı elde edilir.

Avantajlar ve Dezavantajlar

Avantajlar:

- Aşırı sertlik ve aşınma direnci

- Mükemmel termal kararlılık

- Sertleştirilmiş çeliklerin işlenmesinde üstün performans

- Demirli malzemelerin işlenmesinde kimyasal stabilite

Dezavantajlar:

- Karbür ve sermete kıyasla daha yüksek maliyet

- Kırılgan yapısı dikkatli kullanım ve uygulama gerektirir

- Daha yumuşak malzemeler üzerinde sınırlı etkinlik

Uygulamalar

CBN bu konuda üstündür:

- Sertleştirilmiş çeliklerin işlenmesi (>45 HRC)

- Dökme demirlerin yüksek hızda işlenmesi

- Sıkı toleranslar gerektiren bitirme işlemleri

CBN vs PCBN

Polikristalin Kübik Bor Nitrür (PCBN), CBN partiküllerinin seramik veya metalik bir bağlayıcı ile sinterlendiği bir CBN çeşididir. PCBN, saf CBN'ye kıyasla gelişmiş tokluk sunarak kesintili kesme işlemleri ve daha çeşitli uygulamalar için uygun hale getirir.

5. Polikristal Elmas (PCD): Demir Dışı Uzmanı

Bileşim ve Özellikler

Polikristalin Elmas (PCD), tipik olarak kobalt olmak üzere metalik bir bağlayıcı ile birlikte sinterlenmiş elmas parçacıklarından oluşur. Bu, olağanüstü sertlik ve aşınma direncine sahip bir malzeme ile sonuçlanır.

Avantajlar ve Dezavantajlar

Avantajlar:

- Benzersiz sertlik ve aşınma direnci

- Mükemmel ısı iletkenliği

- Üstün yüzey bitirme özellikleri

- Uygun uygulamalarda uzun takım ömrü

Dezavantajlar:

- Yüksek maliyet

- Yüksek sıcaklıklarda demirli malzemelerle kimyasal reaktivite

- Kırılgan yapısı dikkatli kullanım ve uygulama gerektirir

Uygulamalar

PCD kesme takımları şunlar için idealdir:

- Demir dışı metallerin işlenmesi (alüminyum, bakır, pirinç)

- Aşındırıcı malzemelerin kesilmesi (fiberglas, karbon fiber kompozitler)

- Ultra hassas işleme operasyonları

6. Karşılaştırmalı Analiz: Sermet Uçlar vs Karbür vs CBN vs PCD

Sertlik Karşılaştırması

Sermet kesici uçları karbür, CBN ve PCD ile karşılaştırırken sertlik çok önemli bir faktördür. En yumuşaktan en serte:

- Karbür

- Sermet

- CBN

- PCD

PCD'nin en sert olmasına rağmen, demirli malzemelerle olan sınırlamaları nedeniyle her uygulama için her zaman en iyi seçim olmadığını belirtmek önemlidir.

Maliyet Karşılaştırması

Bu kesici takım malzemelerinin maliyeti önemli ölçüde değişmektedir. En ucuzdan en pahalıya doğru:

- Karbür

- Sermet

- CBN

- PCD

CBN ve PCD'nin daha yüksek maliyeti, uygun uygulamalarda üstün performansları ve daha uzun takım ömürleri ile genellikle haklı çıkarılabilir.

Farklı Uygulamalarda Performans

- Sermet kesici uçlar: Çelik ve dökme demir üzerindeki finisaj işlemleri için en iyisidir ve mükemmel yüzey kalitesi sunar.

- Karbür: Çok çeşitli malzemeler ve işlemler için uygun çok yönlü performans.

- CBN: Sertleştirilmiş çeliklerin ve dökme demirlerin işlenmesinde, özellikle yüksek hızlarda üstündür.

- PCD: Demir içermeyen ve aşındırıcı malzemelerde eşsiz performans.

7. Sıkça Sorulan Sorular

CBN karbürden daha mı serttir?

Evet, CBN karbürden önemli ölçüde daha serttir. Knoop sertlik ölçeğinde CBN tipik olarak 4000 ila 5000 KHN arasında değişirken, karbür 1000 ila 2000 KHN arasında değişir.

CBN kesici uçlar ne için kullanılır?

CBN kesici uçlar öncelikle sertleştirilmiş çelikler (>45 HRC), dökme demirler ve diğer sert malzemelerin işlenmesinde kullanılır. Sıkı toleranslar gerektiren yüksek hızlı işleme ve son işlem operasyonlarında üstün performans gösterirler.

CBN tekerleği karbürü keskinleştirir mi?

Evet, CBN taşlar karbür takımları etkili bir şekilde keskinleştirebilir. CBN'nin aşırı sertliği, karbür kesici takımların taşlanması ve bilenmesi için uygun olmasını sağlayarak hassas ve dayanıklı bir kenar sağlar.

PCD ve CBN arasındaki fark nedir?

PCD ve CBN arasındaki temel farklar şunlardır:

- Sertlik: PCD, CBN'den daha serttir

- Kimyasal kararlılık: Demir içeren malzemelerin işlenmesinde CBN daha kararlıdır

- Uygulamalar: PCD demir dışı ve aşındırıcı malzemelerde üstünlük sağlarken, CBN sertleştirilmiş çelikler ve dökme demirler için daha iyidir

CBN çeliği işlemek için neden PCD'den daha iyidir?

CBN, yüksek sıcaklıklardaki kimyasal kararlılığı nedeniyle çeliğin işlenmesi için daha iyidir. PCD, yüksek sıcaklıklarda demirle reaksiyona girerek hızlı takım aşınmasına neden olma eğilimindedir. CBN stabil kalır ve sertleştirilmiş çeliklerin ve dökme demirlerin verimli bir şekilde işlenmesini sağlar.

CBN elmastan daha mı serttir?

Hayır, CBN elmastan daha sert değildir. Elmas (PCD dahil) bilinen en sert doğal malzemedir. Ancak CBN ikinci en sert malzemedir ve bazı uygulamalarda, özellikle de demir içeren malzemelerin işlenmesinde elmasa göre avantajlar sunar.

CBN neden bu kadar pahalı?

CBN çeşitli faktörler nedeniyle pahalıdır:

- Yüksek sıcaklık ve basınç içeren karmaşık üretim süreci

- Sınırlı doğal oluşum, sentetik üretim gerektiriyor

- Üretim için gereken özel ekipman ve uzmanlık

- Benzersiz özellikleri nedeniyle endüstriyel uygulamalarda yüksek talep

8. Detaylı Bileşim ve Fizikokimyasal Özellikler

Sermet kesici uçlar ile karbür, CBN ve PCD'yi karşılaştırırken, her bir malzemenin ayrıntılı bileşimini ve fizikokimyasal özelliklerini anlamak çok önemlidir. Bu bilgi, çeşitli işleme uygulamalarındaki performansları hakkında fikir verir.

8.1 Sermet

Kompozisyon:

- Sert faz: Tipik olarak titanyum karbür (TiC), titanyum karbonitrür (TiCN) veya titanyum nitrürden (TiN) oluşan hacimce 70-85%

- Bağlayıcı faz: Genellikle hacimce 15-30%, nikel, molibden ve/veya kobalttan oluşur

Fizikokimyasal özellikler:

- Yoğunluk: Bileşime bağlı olarak 5,6-7,4 g/cm³

- Sertlik: 1500-2200 HV (Vickers Sertliği)

- Termal iletkenlik: 15-40 W/m-K

- Termal genleşme katsayısı: 7,0-8,5 × 10-⁶/K

- Enine kopma mukavemeti: 1200-2500 MPa

- Young modülü: 400-450 GPa

Sermet, seramiklerin yüksek sertliğini metallerin tokluğu ile birleştirerek mükemmel aşınma direnci ve termal stabilite sunar. Titanyum bazlı sert faz sertlik ve aşınma direnci sağlarken, metalik bağlayıcı tokluğu ve termal şok direncini artırır.

8.2 Karbür

Kompozisyon:

- Sert faz: Tipik olarak hacimce 70-97%, tungsten karbürden (WC) oluşur

- Bağlayıcı faz: Genellikle hacimce 3-30%, esas olarak kobalt (Co)

Fizikokimyasal özellikler:

- Yoğunluk: 11,0-15,0 g/cm³, kobalt içeriğine bağlı olarak

- Sertlik: 1000-1800 HV, kobalt içeriği ile ters orantılı

- Termal iletkenlik: 50-100 W/m-K

- Termal genleşme katsayısı: 4.9-7.1 × 10-⁶/K

- Enine kopma mukavemeti: 1500-3000 MPa

- Young modülü: 450-650 GPa

Karbür uçlar sertlik ve tokluk arasında bir denge sunar. Tungsten karbür aşınma direnci ve sertlik sağlarken, kobalt bağlayıcı tokluğu ve darbe direncini artırır. Özellikler, karbür tane boyutu ve kobalt içeriği değiştirilerek ayarlanabilir.

8.3 Kübik Bor Nitrür (CBN)

Kompozisyon:

- CBN kristalleri: Hacimce 50-95%

- Bağlayıcı faz: Hacimce 5-50%, tipik olarak seramik (örn. TiN, AlN) veya metalik (örn. Co, Ni, Al)

Fizikokimyasal özellikler:

- Yoğunluk: 3,4-4,3 g/cm³

- Sertlik 4000-5500 HV

- Termal iletkenlik: 100-200 W/m-K

- Termal genleşme katsayısı: 4.6-4.9 × 10-⁶/K

- Enine kopma mukavemeti: 500-800 MPa

- Young modülü: 680-720 GPa

CBN, elmasa benzer kübik kristal yapıya sahip sentetik bir süper sert malzemedir. Özellikle demir içeren malzemelerin işlenmesinde olağanüstü sertlik, termal stabilite ve kimyasal inertlik sunar. Yüksek termal iletkenlik, işleme sırasında verimli ısı dağılımına olanak tanır.

8.4 Polikristal Elmas (PCD)

Kompozisyon:

- Elmas kristalleri: Hacimce 90-95%

- Bağlayıcı faz: Hacimce 5-10%, tipik olarak kobalt

Fizikokimyasal özellikler:

- Yoğunluk: 3,5-4,0 g/cm³

- Sertlik: 8000-10000 HV

- Termal iletkenlik: 500-2000 W/m-K

- Termal genleşme katsayısı: 2,0-4,8 × 10-⁶/K

- Enine kopma mukavemeti: 1200-1700 MPa

- Young modülü: 776-925 GPa

PCD, genellikle kobalt olmak üzere metalik bir bağlayıcı ile birlikte sinterlenmiş elmas parçacıklarından oluşur. Benzersiz sertlik ve aşınma direnci ile birlikte olağanüstü termal iletkenlik sunar. Bununla birlikte, PCD yüksek sıcaklıklarda demirle kimyasal olarak reaktiftir ve demir içeren malzemelerin işlenmesinde kullanımını sınırlar.

Fizikokimyasal Özelliklerin Karşılaştırmalı Analizi

Sermet kesici uçlar ile karbür, CBN ve PCD değerlendirilirken birkaç temel fizikokimyasal özellik öne çıkmaktadır:

- Sertlik: PCD > CBN > Cermet > Karbür Bu hiyerarşi, aşındırıcı uygulamalarda aşınma direncini ve takım ömrünü doğrudan etkiler.

- Isıl İletkenlik: PCD > CBN > Karbür > Seral Yüksek ısıl iletkenlik, işleme sırasında daha iyi ısı dağılımı sağlar ve potansiyel olarak daha yüksek kesme hızlarına olanak tanır.

- Yoğunluk: Karbür > Seral > PCD > CBN CBN ve PCD gibi daha düşük yoğunluklu malzemeler, yüksek hızlı dönen takımlarda avantajlı olabilir ve merkezkaç kuvvetlerini azaltabilir.

- Termal Genleşme: Cermet > Karbür > CBN > PCD Termal genleşme katsayısı daha düşük olan malzemeler, işleme süreçlerinde sıcaklık dalgalanmaları sırasında daha iyi boyutsal kararlılık sağlar.

- Enine Kopma Mukavemeti: Karbür > Sermet > PCD > CBN Daha yüksek enine kopma mukavemeti, özellikle kesintili kesme işlemlerinde önemli olan, ufalanma ve kırılmaya karşı daha iyi direnç gösterir.

Bu ayrıntılı bileşimleri ve fizikokimyasal özellikleri anlamak, belirli işleme uygulamaları için en uygun kesici takım malzemesini seçerken çok önemlidir. Sermet kesici uçlar ile karbür, CBN ve PCD arasındaki seçim, iş parçası malzemesi, işleme parametreleri ve istenen sonuçlarla ilgili olarak bu özelliklerin dikkatli bir şekilde değerlendirilmesine dayanmalıdır.

9. Sonuç: Doğru Kesici Takım Malzemesini Seçme

Sermet kesici uçlar ile karbür, CBN ve PCD arasındaki tartışmada, herkese uyan tek bir çözüm yoktur. Seçim, aşağıdakiler de dahil olmak üzere çeşitli faktörlere bağlıdır:

- İş parçası malzemesi

- İşleme operasyonu (kaba işleme, ince işleme, yüksek hızlı işleme)

- Gerekli yüzey kalitesi

- Alet ömrü beklentileri

- Bütçe kısıtlamaları

Her bir malzemenin benzersiz özelliklerini, avantajlarını ve sınırlamalarını anlayarak işleme süreçlerinizi optimize etmek için bilinçli kararlar verebilirsiniz. CBN ve PCD gibi gelişmiş malzemeler belirli uygulamalarda üstün performans sunarken, karbür ve sermet kesici uçlar gibi geleneksel seçeneklerin modern işleme operasyonlarında hala yeri olduğunu unutmayın.

İşleme teknolojisi gelişmeye devam ettikçe, kesici takım malzemeleri hakkında bilgi sahibi olmak sektörde rekabet avantajınızı korumanıza yardımcı olacaktır. İster yaygın çeliklerle ister egzotik alaşımlarla çalışıyor olun, ihtiyaçlarınıza uygun bir kesici takım malzemesi mutlaka vardır.