Welches sind die besten Bohrer für Metall? (Der Industrieführer 2026)

In der unbarmherzigen Welt der industriellen Zerspanung werden die wahren Kosten eines Bohrers nicht durch seinen Verkaufspreis bestimmt, sondern durch die katastrophalen Kosten eines Werkzeugausfalls - von gehärteten Oberflächen und abgebrochenen Bohrern bis hin zur unwiderruflichen Verschrottung hochwertiger Werkstücke. Die Beantwortung der zentralen Frage “Welches sind die besten Bohrer für Metall?” erfordert einen professionellen technischen Ansatz, der eine Kernphilosophie in den Vordergrund stellt: Das perfekte Loch ist das Ergebnis einer präzisen Abstimmung der Werkzeugmetallurgie auf die spezifische Chemie und Härte Ihres Werkstücks. Die folgende Zusammenfassung soll Ihnen helfen, sich in dem riesigen Angebot an Optionen zurechtzufinden. Sie zeigt auf, welcher Bohrertyp für Metall am besten geeignet ist, und stellt sicher, dass Sie den besten Bohrer zum Bohren von Metall auswählen, um sowohl die Präzision als auch die Langlebigkeit des Werkzeugs zu maximieren.

Zusammenfassung: Der beste Bohrer für Metall nach Benutzerkategorie

| Benutzerebene | Empfohlenes Substrat | Am besten für... | Hauptvorteil |

| Heimwerker / Bastler | TiN-beschichteter HSS | Aluminium, Kunststoffe, unlegierter Stahl | Kostengünstige Vielseitigkeit und Oberflächenschmierfähigkeit. |

| Professionell / MRO | M35 Kobalt (5%) | Rostfreier Stahl, hochfeste Legierungen | Hohe “Red Hardness” und überragender ROI pro Loch. |

| Industriell / CNC | Vollhartmetall | Gehärteter Stahl, Großserienproduktion | Maximale Drehzahlkapazität und extreme Verschleißfestigkeit. |

2. Metallurgie: Die Wissenschaft der Substrate

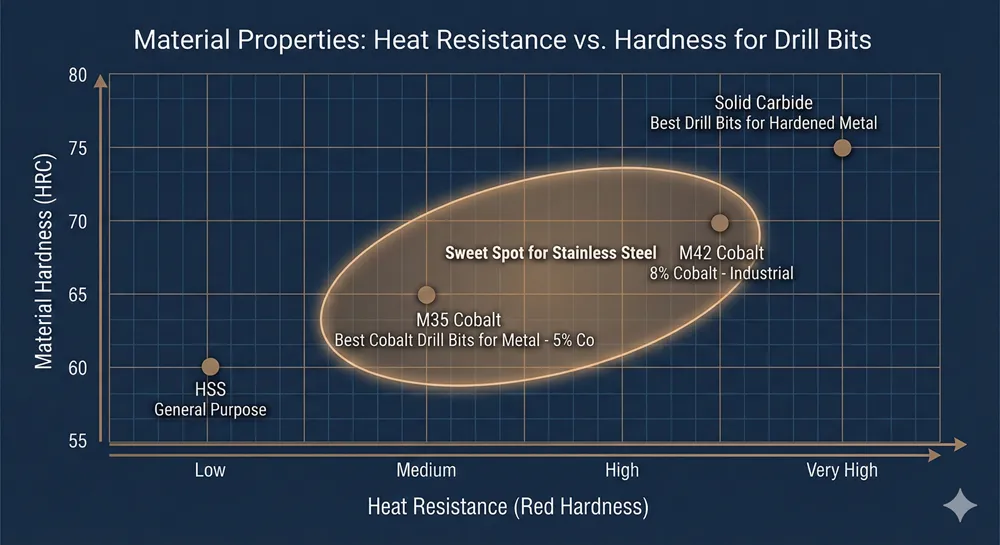

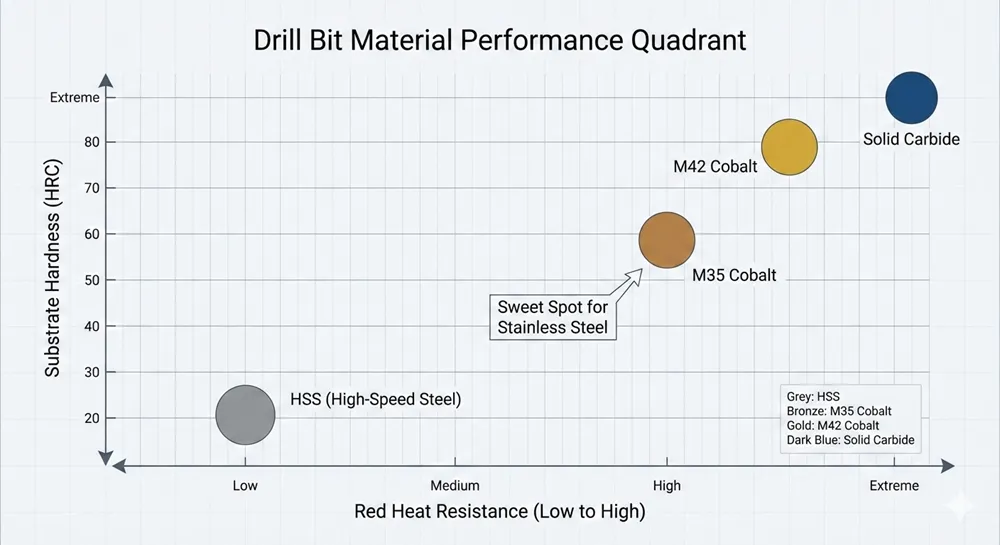

Die Leistung eines jeden Schneidwerkzeugs hängt im Wesentlichen von seiner Fähigkeit ab, die “Rothärte” beizubehalten - die metallurgische Eigenschaft, die es einem Material ermöglicht, seine Härte auch dann beizubehalten, wenn durch Reibung Temperaturen erzeugt werden, die bei normalem Stahl zu einer Erweichung führen würden. Bei der Auswahl des besten Bohrertyps für Metall stellt die Wahl des Substrats die wichtigste Investition in die Langlebigkeit des Werkzeugs dar.

2.1 Schnellarbeitsstahl (HSS): Die Basis für die Industrie

Schnellarbeitsstahl (HSS) ist seit über einem Jahrhundert der Standard und bietet eine hervorragende Zähigkeit und Bruchfestigkeit. Während er für weiche Materialien wie Aluminium, Kunststoffe und kohlenstoffarmen Baustahl nach wie vor eine zuverlässige Wahl ist, ist er für das Bohren von Metall in modernen, hochfesten Legierungen häufig nicht der beste Meißel. Die wichtigste Einschränkung von HSS ist seine thermische Schwelle; sobald die Schneide eine Temperatur von etwa 500 °C überschreitet, wird das Material angelassen, was zu einem schnellen Abstumpfen der Schneide und einem “Ausbrennen” des Werkstücks führt.

2.2 Die Entwicklung des Cobalt: M35 vs. M42

Um die thermischen Beschränkungen von Standard-HSS zu überwinden, wird der Legierungsmatrix Kobalt zugesetzt. Kobalt erhöht die Härte des Meißels bei Raumtemperatur nicht wesentlich; es wirkt vielmehr als Bindemittel, das verhindert, dass der Stahl bei extremer Hitze erweicht.

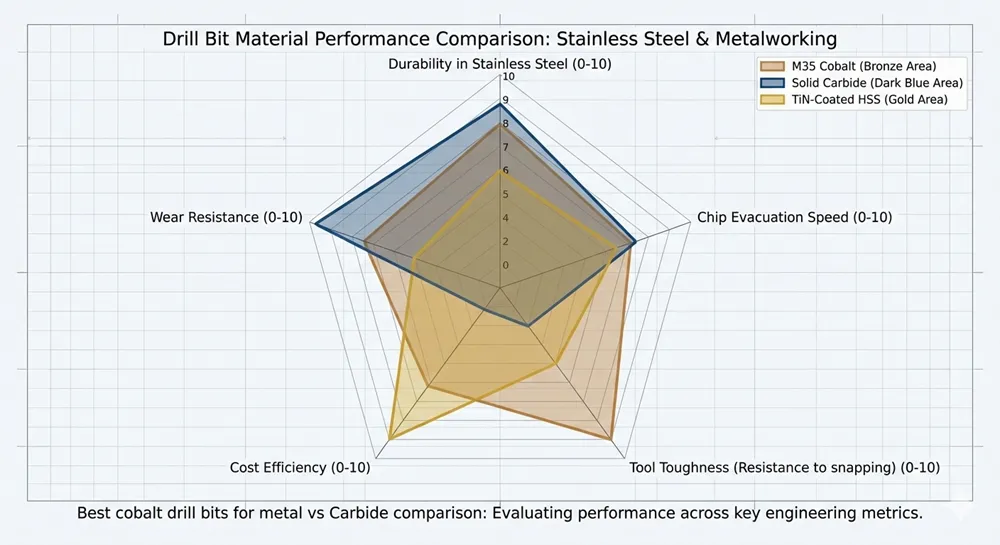

- M35 Cobalt (5% Cobalt): M35 ist als “Arbeitspferd der Maschinenwerkstatt” bekannt und gilt weithin als der beste Kobaltbohrer für Metall in allgemeinen Wartungs- und Reparaturarbeiten (MRO). Er bietet ein perfektes Gleichgewicht zwischen Härte und Zähigkeit und ist damit der beste Bohrer für Stahl und rostfreien Stahl der Serie 300 (wie 304 und 316), wo konstanter Vorschubdruck erhebliche Hitze erzeugt.

- M42 Cobalt (8% Cobalt): M42 wurde für hochbelastete Umgebungen entwickelt und bietet eine höhere Rot-Härte-Schwelle als M35. Es ist die bevorzugte Wahl für Legierungen in Luft- und Raumfahrtqualität, Titan und hochnickelhaltige Superlegierungen. Der erhöhte Kobaltgehalt macht den Bohrer jedoch etwas spröder und erfordert eine stabile Einstellung, um ein Abbrechen zu verhindern.

2.3 Vollhartmetall: Der Gipfel der Härte

Wenn die Produktivität anhand der Zykluszeit und der Werkzeugstandzeit in der Großserienfertigung gemessen wird, steht Solid Carbide allein da. Bestehend aus Wolframkarbid Die mit Kobalt gebundenen Partikel sind die besten Bohrer für gehärtetes Metall mit mehr als 45 HRC. Im Gegensatz zu Bohrern auf Stahlbasis ist Hartmetall extrem steif und kann mit drei- bis fünfmal höheren Schnittgeschwindigkeiten als HSS arbeiten. Da Hartmetall jedoch eine geringe Schlagfestigkeit (Zähigkeit) aufweist, muss es in starren Maschinenspindeln verwendet werden; die Verwendung in einer handgeführten Bohrmaschine würde mit ziemlicher Sicherheit zu einem katastrophalen Werkzeugbruch führen.

Tabelle 1: Leistungsvergleich der Substrate

| Material des Substrats | Härte (HRC) | Rote Härte (Thermische Grenze) | Zähigkeit (Schlagzähigkeit) | Relative Kosten | Beste Anwendung |

| Standard HSS | 62 - 64 | Niedrig (~500°C) | Höchste | $ | Aluminium, Baustahl, Holz |

| M35 Kobalt (5%) | 65 - 67 | Hoch (~620°C) | Hoch | $$ | Am besten für Edelstahl |

| M42 Kobalt (8%) | 67 - 69 | Sehr hoch (~680°C) | Mäßig | $$$ | Titan, Legierungen für die Luft- und Raumfahrt |

| Vollhartmetall | 75+ | Hochwertig (>1000°C) | Niedrig (spröde) | $$$$ | Am besten für gehärteten Stahl |

Schneidgeometrie: Spitzenwinkel und Flötendynamik

Während das Trägermaterial das Überleben des Materials bestimmt, entscheidet die Geometrie des Werkzeugs über die Effizienz des Schnitts. Bei der industriellen Bearbeitung ist die Geometrie die “Schnittstelle” zwischen der Leistung der Maschine und dem Widerstand des Werkstücks. Die Auswahl des besten Bohrertyps für Metall erfordert ein differenziertes Verständnis dafür, wie Spitzenwinkel und Nutenformen die Schubkraft und den Spanabtransport steuern.

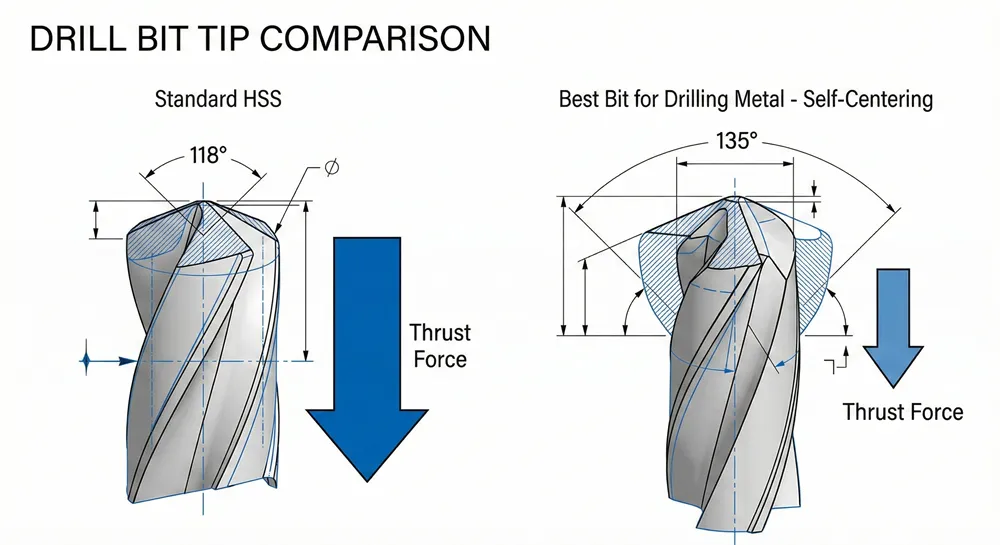

3.1 118° vs. 135° Punktwinkeln

Der Spitzenwinkel ist der Winkel, der an der Spitze des Bohrers gebildet wird. Historisch gesehen war 118° der Standard für allgemeine Bohrungen. Für ernsthafte Metallarbeiten ist die Unterscheidung jedoch von entscheidender Bedeutung:

- 118° Spitzenwinkel: Am besten geeignet für weiche Metalle wie Aluminium und Weichstahl. Die schärfere Spitze ist leichter von Hand zu schärfen, hat aber nicht die für hochfeste Legierungen erforderliche Festigkeit.

- 135° Spitzenwinkel: Dies ist die professionelle Wahl der besten Bohrer für Stahl und rostfreien Stahl. Die flachere Spitze bringt mehr von der Schneide in Kontakt mit dem Material früher und ermöglicht eine kürzere “Meißelkante”, die deutlich reduziert den Druck erforderlich, um den Schnitt zu beginnen.

3.2 Der Split-Point-Vorteil: Eliminierung des “Gehens”

Das vielleicht wichtigste geometrische Merkmal des besten Bohrers zum Bohren von Metall ist die geteilte Spitze (oft als selbstzentrierende Spitze bezeichnet).

Herkömmliche Meißel haben eine flache Meißelkante an der Spitze, die nicht wirklich schneidet, sondern das Metall abschmiert, bis die Schneidlippen eingreifen können. Dies führt dazu, dass der Meißel über die Oberfläche “läuft” oder rutscht. Eine 135-Grad-Spitze wird mit zwei zusätzlichen Schneiden am Meißel geschliffen, so dass er sich sofort in das Metall “verbeißen” kann. Dadurch entfällt die absolute Notwendigkeit eines Körners und es wird eine höhere Positionsgenauigkeit gewährleistet.

3.3 Web-Design und Web-Ausdünnung

Der “Steg” ist der massive Metallkern, der in der Mitte des Bohrers zwischen den Nuten verläuft. Er sorgt für die strukturelle Steifigkeit, die verhindert, dass der Bohrer unter Drehmoment einbricht.

- Das Paradoxon: Ein dicker Steg macht den Meißel stärker, aber er vergrößert auch die “Meißelkante”, wodurch es schwieriger wird, in das Metall einzudringen.

- Die Lösung: Meißel für den industriellen Einsatz sind an der Spitze oft mit einem “Web Thinning” versehen. Dadurch wird ein dicker, starker Kern für den Körper des Bohrers beibehalten, während der Widerstand an der Spitze reduziert wird, was ihn zum besten Bohrertyp für Metall für Anwendungen mit hohem Vorschub macht.

3.4 Die Geometrie der Flöte: Standard vs. Parabolisch

Spannuten sind die spiralförmigen Rillen, die dafür verantwortlich sind, dass die Späne aus der Bohrung herausgezogen werden und das Kühlmittel die Schneide erreichen kann.

- Standard-Flöten: Ideal für flache Löcher (weniger als der 3-fache Bohrdurchmesser).

- Parabolische Flöten: Diese weisen eine breitere, offenere Spirale auf. Beim Tieflochbohren (4xD oder mehr) ist die parabolische Geometrie unerlässlich. Sie verhindert, dass sich Späne in den Spannuten festsetzen, was die Hauptursache für Meißelbrüche bei der Metallbearbeitung in tiefen Bohrungen ist.

Tabelle 2: Geometrieauswahl für die Metallbearbeitung Erfolg

| Merkmal | 118° Standardpunkt | 135° Splitpunkt | Parabolische Flöte Design |

| Material Härte | Weich bis mittel | Hoch-Zehnsile / Hart | Alle (Tieflochfokus) |

| Schubkraft | Hoch (Erfordert Druck) | Niedrig (leichteres Eindringen) | Mäßig |

| Selbstzentrierung | Nein (neigt zum “Laufen”) | Ja (Selbstzentrierung) | Variiert je nach Punktdesign |

| Chip-Evakuierung | Standard | Hoher Wirkungsgrad | Überlegen (Verhindert Verstopfung) |

| Empfohlene Verwendung | Allgemeines DIY / Aluminium | Professionelle Bearbeitung | Tiefe Löcher / Produktion |

4. Die Herausforderung Edelstahl: Die Überwindung der Kaltverfestigung

Nichtrostender Stahl - insbesondere die austenitischen Stähle der 300er-Reihe (304 und 316) - gilt weithin als die “Nemesis” des Hobby-Maschinenbauers. Im Gegensatz zu Kohlenstoffstahl besitzt rostfreier Stahl eine Reihe einzigartiger metallurgischer Eigenschaften, die einen Bohrer in Sekunden zerstören können, wenn der Bediener nicht darauf vorbereitet ist. Das Verständnis dieser Herausforderungen ist der erste Schritt, um die besten Bohrer für rostfreien Stahl zu finden.

4.1 Der Mechanismus der Arbeitsverfestigung

Das Hauptproblem bei rostfreiem Stahl ist seine hohe Kaltverfestigung. Wird das Material mechanisch beansprucht (z. B. durch die Reibung eines Bohrers), ordnet sich seine Molekularstruktur neu und wird deutlich härter als sein ursprünglicher Zustand.

Wenn ein Bohrer an der Oberfläche “verweilt” oder reibt, ohne aktiv zu schneiden, entsteht eine lokale Zone mit extremer Härte. Diese Zone wird oft härter als der Bohrer selbst und führt zu einer “glasierten” Oberfläche, die praktisch undurchdringlich ist. Um dies zu verhindern, müssen die besten Bohrer für rostfreien Stahl so scharf sein, dass sie sich sofort in das Metall verbeißen und einen konstanten, aggressiven Vorschub gewährleisten.

4.2 Warum Kobalt das beste Bohrer-Material für rostfreien Stahl ist

Titan-Nitrid (TiN)-beschichtete HSS-Bohrer werden zwar häufig für Metall vermarktet, sind aber für rostfreie Anwendungen häufig unzureichend. Kobalt (M35 oder M42) ist aus zwei Gründen das definitiv beste Bohrermaterial für rostfreien Stahl:

- Wärmeleitfähigkeit: Rostfreier Stahl hat eine schlechte Wärmeleitfähigkeit. Anstatt dass die Wärme von den Spänen abgeführt wird, bleibt sie an der Schneidekante konzentriert. Kobaltmeißel können dieser konzentrierten Wärme standhalten, ohne ihre Schneide zu verlieren.

- Stärke der Kante: Der Kobaltgehalt von 5% bis 8% sorgt für die nötige Steifigkeit, um auch bei hohem Vorschubdruck einen scharfen 135°-Spaltpunkt aufrechtzuerhalten, der notwendig ist, damit der Meißel die gehärtete Schicht durchschneidet.

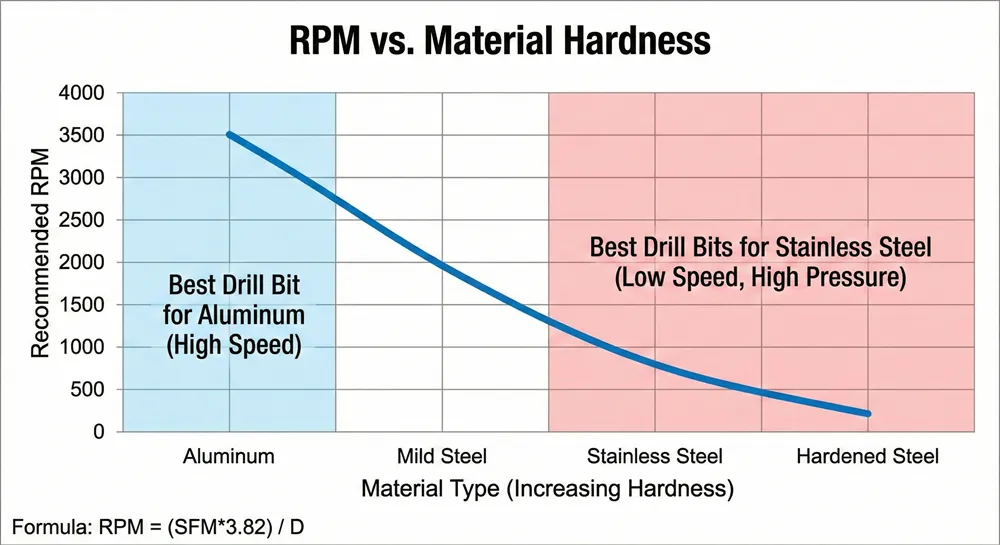

4.3 Maschinenbediener-Protokoll: Verwaltung von “Vorschub und Geschwindigkeit”

Die Auswahl der besten Bohrer für rostfreien Stahl ist nur die halbe Miete; die andere Hälfte ist die Arbeitsdisziplin. Professionelle Zerspaner folgen der Regel “Langsam und schwer”:

- Langsame Drehzahl: Hohe Drehzahlen erzeugen Reibung, die eine Kaltverfestigung auslöst. Sie müssen Ihre Drehzahl um 50-60% im Vergleich zum Bohren von Baustahl reduzieren.

- Starker Vorschubdruck: Sie müssen genügend Druck ausüben, um sicherzustellen, dass der Meißel ständig einen Span “schält”. Wenn der Meißel anfängt zu “spinnen”, ohne Metall zu entfernen, zerstören Sie sowohl den Meißel als auch das Werkstück.

Tabelle 3: Technische Spezifikationen für Bohrungen in Edelstahl

| Parameter | Empfohlener Wert für 304/316 Edelstahl | Warum es wichtig ist |

| Bit Material | M35 oder M42 Kobalt | Erforderlich für eine hohe Rothärte. |

| Punktgeometrie | 135° Splitpunkt | Sorgt für eine sofortige Durchdringung, um Verglasungen zu vermeiden. |

| Schnittgeschwindigkeit | 30 - 50 Oberflächenfuß pro Minute (SFM) | Verhindert übermäßige, auf Reibung beruhende Hitze. |

| Schmierung | Hochdruck-Schneidöl (geschwefelt) | Wesentlich für die Kühlung und die Verringerung der Reibung. |

| Chip-Stil | Gleichmäßige, dicke Bänder | Zeigt an, dass der Bohrer durch die gehärtete Schicht schneidet. |

Tipps: Verwenden Sie beim Bohren von rostfreiem Stahl niemals einen “Anbohrzyklus”, bei dem der Bohrer vollständig aus dem Schnitt herausgezogen wird und reibt. Halten Sie den Druck konstant, bis das Loch vollständig gebohrt ist. Wenn Sie anhalten müssen, vergewissern Sie sich, dass der Bohrer bei der Wiederaufnahme des Bohrvorgangs nicht gegen den Boden des Lochs schleudert.

5. Spezialisierte Metallbearbeitungs-Szenarien: Gehärteter Stahl und Nichteisenlegierungen

Abgesehen von Standard-Kohlenstoffstahl und problematischen rostfreien Legierungen treffen professionelle Zerspaner häufig auf Materialien an den entgegengesetzten Enden des Härtespektrums: gehärtete Werkzeugstähle und hochduktile Nichteisenmetalle wie Aluminium. Jedes dieser Metalle erfordert einen grundlegend anderen Ansatz bei der Werkzeugauswahl und dem Wärmemanagement.

5.1 Beste Bohrer für gehärtetes Metall (35+ HRC)

Das Bohren in “gehärtete” Materialien - wie z. B. AR500-Panzerplatten, Blattfedern für Kraftfahrzeuge oder wärmebehandelter D2-Werkzeugstahl - ist ein Test für das Substrat des Werkzeugs und die Steifigkeit der Maschine. Bei diesen Anwendungen versagt Standard-HSS sofort.

- M42 Cobalt (8% Cobalt): Dies ist die widerstandsfähigste Option auf HSS-Basis. Der Kobaltgehalt von 8% macht sie zu den besten Kobaltbohrern für Metall, wenn Sie ein Gleichgewicht aus Hitzebeständigkeit und ausreichender Zähigkeit benötigen, um handgeführte Bohrungen oder nicht ganz perfekte Einstellungen zu überstehen.

- Vollhartmetall: Wenn die Materialhärte 45-50 HRC übersteigt, ist Hartmetall die einzige brauchbare Wahl. Als die besten Bohrer für gehärtetes Metall können Hartmetallbohrer durch gehärtete Schichten “pflügen”, die die Spitze eines Stahlbohrers einfach schmelzen würden. Sie benötigen jedoch eine hohe Drehzahl und dürfen nicht vibrieren, um Ausbrüche zu verhindern.

- TiAlN-Beschichtung: Bei gehärtetem Stahl sollten Sie auf Titan-Aluminium-Nitrid-Beschichtungen (violett/schwarz) achten. Diese Beschichtung ist einzigartig, weil sie die Hitze des Schnitts nutzt, um eine Opferschicht aus Aluminiumoxid zu bilden, die als thermische Barriere für den Bohrer dient.

5.2 Der beste Bohrer für Aluminium: Der “Gummieffekt”

Aluminium wird oft unterschätzt. Es ist zwar weich, aber aufgrund seiner hohen Duktilität auch “gummiartig”. Beim Bohren führt dies zu einer Aufbauschneide (Built-Up Edge, BUE), bei der sich das Aluminium buchstäblich mit der Schneide verschweißt und die Spannuten ausfüllt, so dass der Bohrer festsitzt und bricht.

- Geometrie ist wichtig: Der beste Bohrer für Aluminium zeichnet sich durch einen hohen Schrägungswinkel (schnellerer Drall) und polierte Spannuten aus. Dieses Design “schleudert” die klebrigen Späne heraus, bevor sie sich mit dem Werkzeug verschweißen können.

- TiN-Beschichtungen sind zu vermeiden: Ein häufiger Fehler ist die Verwendung von goldfarbenen Titaniumnitrid-Bits (TiN). Aluminium hat eine chemische Affinität zu Titan, was die Wahrscheinlichkeit von Schweißspänen erhöht.

- Die Pro Choice: Verwenden Sie einen “Bright Finish” (unbeschichteten und polierten) HSS-Bohrer oder einen mit Zirkoniumnitrid (ZrN) beschichteten Bohrer. ZrN sorgt für die nötige Schmierfähigkeit, damit das Aluminium ohne zu kleben durch die Spannuten gleitet.

Tabelle 4: Matrix für spezialisierte Materiallösungen

| Material des Werkstücks | Herausforderung | Primäre Empfehlung | Beste Beschichtung |

| Gehärteter Stahl (AR500/Feder) | Abrasiver Verschleiß/Hitze | Beste Bohrer für gehärtetes Metall (Hartmetall oder M42) | TiAlN (AlTiN) |

| Aluminium (6061/7075) | Spanschweißen/Haftung | Bester Bohrer für Aluminium (HSS High-Helix) | Unbeschichtet oder ZrN |

| Gusseisen | Abrasivität/Staub | Vollhartmetall oder Kobalt M35 | Black Oxide |

| Titan-Legierungen | Geringe Wärmeleitfähigkeit | Beste Kobaltbohrer für Metall (M42) | TiCN oder TiAlN |

5.3 Technische Einblicke: Das “Peck Drilling”-Protokoll

Sowohl bei gehärtetem Stahl als auch bei Aluminium ist das Peck Drilling (schrittweises Bohren und Zurückziehen) eine wichtige Technik.

- Bei gehärtetem Stahl kann die Schneidflüssigkeit die Spitze erreichen und das Werkstück kühlen.

- Bei Aluminium bricht es die langen, fadenförmigen Späne, die sonst die Rillen verstopfen würden.

Als Faustregel gilt, dass bei Löchern, die tiefer als das Dreifache des Meißeldurchmessers sind, ein Anbohrzyklus zwingend erforderlich ist, um die Integrität des besten Meißels zum Bohren von Metall zu erhalten.

6. Vielseitigkeit und Grenzfälle: Wenn Metallbits auf andere Materialien treffen

Der Werkzeugsatz eines Profis erfordert oft Vielseitigkeit, und viele Benutzer fragen sich, ob die bester Bohrer für Metall können als “Alleskönner” für die gesamte Werkstatt dienen. Hochwertige HSS- und Kobalt-Bits sind zwar unglaublich haltbar, aber ihre aggressive Schneidgeometrie, die für das Durchtrennen harter Legierungen ausgelegt ist, kann bei weicheren oder spröderen nichtmetallischen Substraten eine erhebliche Belastung darstellen.

6.1 Holzbearbeitung: Genauigkeit vs. Blowout

Standard-Spiralbohrer sind häufig in Allzweck-Sets enthalten, die als die besten Bohrer für Holz angepriesen werden. Mit einem scharfen HSS-Metallbohrer lässt sich zwar ein Loch in Holz bohren, aber es fehlt ihm der “Sporn” und die “Lippe”, die bei speziellen Holzbearbeitungswerkzeugen zu finden sind.

Die besten Bohrer für Holz (insbesondere Brad-Point-Bohrer) verfügen über eine scharfe Mittelspitze, die ein Verrutschen des Bohrers verhindert, sowie über Ausläufer am Rand, die die Holzfasern durchtrennen, bevor die Hauptschneidezähne eingreifen. Bei der Verwendung von Metallbohrern kommt es häufig zu Ausbrüchen oder Absplitterungen an der Austrittsstelle, weil die 135°-Metallspitze das Holz “durchschlägt”, anstatt es sauber zu durchtrennen.

6.2 Kunststoffe: Das “Grabbing”-Risiko bei Kunststoff und Plexiglas

Das Bohren in Polymere erfordert Fingerspitzengefühl. Das Hauptproblem bei der Verwendung von Metallbohrern in Kunststoffen ist die “Selbstbeschädigung”. Da Metallbohrer so konstruiert sind, dass sie sich selbst in das Material ziehen, “verfangen” sie sich oft im Kunststoff, was zu katastrophalen Rissen führt.

- Plexiglas: Dieses Material ist notorisch spröde. Der beste Bohrer für Plexiglas hat einen viel flacheren Spitzenwinkel (oft 60° bis 90°) und eine “abgefräste” Schneidkante. Durch diese Modifikation wird die Wirkung von einem “Schnitt” zu einem “Schaben” geändert, was ein Brechen des Materials verhindert.

- Allgemeine Kunststoffe (PVC, HDPE): Der beste Bohrer für Kunststoff sollte mit hoher Drehzahl, aber mit sehr geringem Vorschubdruck verwendet werden, um ein Schmelzen zu vermeiden. Wenn Sie einen Metallbohrer verwenden müssen, empfehlen Fachleute, die scharfe Kante des Bohrers mit einem Schleifstein zu “brechen”, um seine Aggressivität zu verringern.

6.3 Spröde Substrate: Warum Sie den besten Bohrer für Glas brauchen

Einer der gefährlichsten Fehler ist der Versuch, einen Metallbohrer auf Glas oder Keramikfliesen zu verwenden. Metallbohrer arbeiten mit einer Scherwirkung, die hochfrequente Vibrationen erzeugt - ein Rezept für sofortiges Zersplittern.

Das bester Bohrer foder Glas ist entweder ein Hartmetallbohrer mit Speerspitze oder eine diamantgebundene Lochsäge. Diese Werkzeuge arbeiten eher mit einem Schleif- als mit einem Schneidvorgang. Sie benötigen eine ständige Zufuhr von Wasser oder Kühlmittel, um die Wärme abzuleiten und zu verhindern, dass das Glas einen Temperaturschock erleidet.

Tabelle 5: Materialübergreifende Kompatibilität und Risikomatrix

| Material | Kann ich einen Metallbohrer verwenden? | Empfohlenes Werkzeug | Primäres Risiko |

| Hartholz/Weichholz | Ja (mit Bedacht) | Beste Bohrer für Holz (Brad Point) | Absplitterung und “Ausbruch”.” |

| Acryl / Plexiglas | Nein (Hohes Risiko) | Bester Bohrer für Plexiglas (Slow Helix) | Greifen und Zerschmettern. |

| PVC / Polyethylen | Ja | Bester Bohrer für Kunststoff | Schmelzen und “Selbstfütterung”.” |

| Glas/Keramik | NIEMALS | Bester Bohrer für Glas (Diamant/Speer) | Sofortige Fraktur. |

| Mauerwerk/Beton | NIEMALS | Steinbohrer (Hammerbohrer) | Zerstört die Schneide des Metallbohrers in Sekundenschnelle. |

6.4 Grenzfall: Der “Multi-Material”-Hybrid

In den letzten Jahren haben einige der besten Bohrerhersteller “Multi-Material”-Bohrer auf den Markt gebracht. Diese verfügen in der Regel über eine spezielle, in einem Winkel geschliffene Hartmetallspitze, die sowohl für Mauerwerk als auch für Metall geeignet ist. Sie eignen sich zwar gut für den Leichtbau, sind aber selten der beste Bohrertyp für Metall in einer speziellen Werkstatt, da sie nicht die Präzision und Spanabfuhrgeschwindigkeit eines echten Kobaltbohrers haben.

7. Technisches Protokoll: Geschwindigkeiten, Vorschübe und Kühlmittel

Auch der beste Bohrer zum Bohren von Metall kann versagen, wenn die Oberflächengeschwindigkeit (Surface Feet per Minute, SFM) nicht beachtet wird.

Tabelle 4: Technische Referenz für Zerspaner (für 1/4″-Bit)

| Material | SFM (Surface Feet/Min) | Empfohlene Drehzahl | Futtermittel (IPR) | Schmiermittel |

| Aluminium | 250 - 300 | 4,500 | 0.008″ | WD-40 / Kerosin |

| Baustahl | 100 - 110 | 1,600 | 0.005″ | Schneidöl |

| Edelstahl 304 | 30 - 50 | 600 | 0.004″ | Moly-Dee / Hochdruck |

| Gehärteter Stahl | 15 - 20 | 250 | 0.002″ | Konstante Flutung Kühlmittel |

8. Markenanalyse: Identifizierung der besten Bohrer-Marke für 2026

Im Jahr 2026 ist der Markt für Schneidwerkzeuge stärker fragmentiert als je zuvor. Angesichts des Zustroms preisgünstiger Importe und der Umbenennung alter Marken muss man bei der Auswahl der besten Bohrer-Marke nicht nur auf die Verpackung achten, sondern auch auf die Beständigkeit des Herstellers bei der Wärmebehandlung und der metallurgischen Reinheit. Auf der Grundlage von industriellen Leistungsdaten, Tests zur Werkzeuglebensdauer und dem Feedback professioneller Maschinenbauer haben wir die Top-Marken in drei verschiedene Kategorien eingeteilt.

8.1 Stufe 1: Industrie- und Elitepräzision (Guhring, OSG, Dormer)

Für die CNC-Fertigung in hohen Stückzahlen oder für aufgabenkritische Konstruktionen sind diese Marken unangefochten führend. Sie verkaufen nicht nur “Metallbits”, sondern präzisionsgefertigte Lösungen mit Toleranzen im Mikrometerbereich.

- Guhring: Gilt weithin als Hersteller der weltweit besten Kobaltbohrer für Metall. Ihre speziellen Beschichtungen (wie Signum oder Fire) und parabolischen Nutengeometrien setzen den Maßstab für Tieflochbohren.

- OSG: Ein japanisches Kraftpaket, bekannt für seine besten Bohrer für gehärtetes Metall. Ihre Hartmetalltechnologie ist der Industriestandard für das Bohren von Werkzeugstählen mit hohem HRC-Wert.

- Dormer: Die europäische Autorität für HSS und Kobalt. Wenn Sie einen Bohrer benötigen, der seine Geometrie auch nach Hunderten von Nachschärfungen beibehält, ist Dormer die beste Bohrermarke für Langlebigkeit.

8.2 Ebene 2: Professionelle Baustellen und MRO (Viking, Cleveland, Milwaukee)

Diese Marken richten sich an Mechaniker, Wartungsfachleute und Bauunternehmer, die die Bester Bohrer für Metall unter tragbaren oder weniger idealen Bedingungen.

- Viking (aus den USA): Sie sind bekannt für ihre “Triple-Flatted”-Schäfte, die ein Verrutschen des Bohrers im Bohrfutter verhindern - ein großer Vorteil beim Bohren mit hohem Drehmoment in dicken Blechen. Ihre “Super Premium”-Serie wird häufig als die besten Kobaltbohrer für Metall für den handgeführten Einsatz angeführt.

- Cleveland: Ein Grundnahrungsmittel in amerikanischen Maschinenwerkstätten. Sie bieten außergewöhnliche Konsistenz für die besten Bohrer für Stahl zu einem erschwinglicheren Preis als die Elite-Industriemarken.

- Milwaukee (Rote Helix): Ein herausragendes Produkt in der Kategorie Elektrowerkzeuge. Ihr variables Helix-Design macht sie zum besten Bit für das Bohren von Metall bei der Verwendung von Akkubohrern, da sie die Späne schneller abtransportieren und so die Lebensdauer des Akkus verlängern.

8.3 Stufe 3: Hochwertige Heimwerker- und Handwerkerprodukte (Bosch, Irwin)

Für allgemeine Reparaturen, Haushaltsprojekte oder leichte Metallarbeiten bieten diese Marken das beste Verhältnis von Kosten und Leistung.

- Bosch: Ihre Multi-Material-Bits sind innovativ, aber ihre Cobalt M35-Sets bleiben die besten Bohrer für Kunststoff-, Aluminium- und leichte Stahlreparaturen für den durchschnittlichen Hausbesitzer.

- Irwin: Beständig und weithin verfügbar. Obwohl sie nicht für die 24/7-Produktion gedacht sind, sind sie eine zuverlässige beste Bohrermarke für die gelegentliche Metallverarbeitung.

Tabelle 8: Marken-Ranking-Matrix für 2026

| Ebene | Marke | Spezialisierung | Am besten für... | Präzision Bewertung |

| Elite | Guhring | Industriell M42 & Hartmetall | Luft- und Raumfahrt, CNC, Großserien | 10/10 |

| Professionell | Wikinger / PTD | M35 Kobalt (Premium) | Mechanik, Grobblech, MRO | 9/10 |

| Pro-Contractor | Milwaukee | Variable Helix HSS/Co | Akkubohrer, Geschwindigkeit | 8/10 |

| Allgemeine Verwendung | Bosch | M35-Sets & Multimatte | Bester Bohrer für Kunststoff/DIY | 7/10 |

8.4 Der Warnhinweis “Fälschung”

Auf dem heutigen Markt wird “Kobalt” oft als Marketing-Schlagwort und nicht als metallurgische Tatsache verwendet. Viele billige Sets sind lediglich kobaltbeschichtet und keine echte Kobalt-Legierung. Eine Beschichtung nutzt sich nach dem ersten Schärfen ab, während ein echter M35- oder M42-Bohrer einer renommierten Marke seine Eigenschaften während seiner gesamten Lebensdauer beibehält.

9. Fehlersuche: Fehlermöglichkeitsanalyse

Selbst bei Verwendung des besten Bohrers für Metall ist ein Ausfall unvermeidlich, wenn sich die Betriebsparameter ändern. Ein professioneller Zerspanungsmechaniker ersetzt jedoch nicht einfach ein kaputtes Werkzeug, sondern führt eine “Obduktion” des ausgefallenen Bohrers durch, um die Ursache zu diagnostizieren. Wenn Sie die Verschleißmuster Ihrer besten Kobaltbohrer für Metall analysieren, können Sie Ihren Prozess anpassen, um künftige Ausfallzeiten zu vermeiden.

9.1 Abnutzung der Außenecke (die “verbrannte” Spitze)

Dies ist der häufigste Fehler bei der Metallbearbeitung. Die äußeren Ecken der Schneidlippen sind die sich am schnellsten bewegenden Teile des Bohrers und erzeugen die meiste Hitze.

- Das Symptom: Die scharfen Ecken des Bits sind abgerundet, verfärbt (blau oder schwarz) oder vollständig geschmolzen.

- Die Ursache: Überhöhte Drehzahl. Sie haben den Grenzwert für die Oberflächengeschwindigkeit (Surface Feet per Minute, SFM) für dieses spezifische Metall überschritten.

- Die Lösung: Verringern Sie Ihre Geschwindigkeit. Wenn Sie die besten Bohrer für Stahl verwenden, stellen Sie sicher, dass Sie ein Schneidöl auf Schwefelbasis verwenden, um die Hitze von den kritischen Ecken abzuleiten.

9.2 Abgesplitterte Schnittkanten

Anders als beim Schmelzen handelt es sich beim Abplatzen um ein mechanisches Versagen und nicht um ein thermisches.

- Das Symptom: Kleine “Kerben” oder fehlende Metallstücke an den Schneidlippen.

- Die Ursache: Vibrationen (Rattern) oder übermäßiger Vorschub. Dies ist bei Vollhartmetall- oder M42-Kobaltbohrern aufgrund ihrer hohen Härte und geringeren Zähigkeit häufig der Fall. Es tritt häufig auf, wenn das Werkstück nicht sicher eingespannt ist oder die Spindel der Bohrmaschine zu viel “Schlupf” (Unrundheit) hat.

- Die Lösung: Erhöhen Sie die Steifigkeit Ihrer Einrichtung. Prüfen Sie, ob das Werkstück felsenfest ist und reduzieren Sie den Vorschub leicht.

9.3 Gebrochene Bits (katastrophale Fraktur)

Ein abgebrochener Meißel ist in der Regel das Ergebnis eines übermäßigen Drehmoments oder eines Spänestaus.

- Das Symptom: Der Meißel bricht sauber über die Spannuten oder in der Nähe des Schaftes.

- Die Ursache: Chip-Verpackung. Wenn die Späne in tiefen Löchern nicht aus den Spannuten entweichen können, verdichten sie sich zu einer festen Masse, was zum Festfressen des Bohrers führt. Aus diesem Grund ist eine parabolische Spannut oft die Bester Bohrer für Metall für Tieflochanwendungen.

- Die Lösung: Verwenden Sie einen “Peck Drilling”-Zyklus, um die Späne zu entfernen. Erhöhen Sie die Schmierung, damit die Späne besser in die Nuten gleiten.

9.4 Bahnversagen und “Gehen”

- Das Symptom: Der Bohrer spaltet sich in der Mitte (dem Steg) oder beginnt das Loch nicht richtig.

- Die Ursache: Übermäßige Schubkraft ohne Vorbohrung oder stumpfe Spaltkante. Wenn der Steg zu dick ist und die Spitze nicht “ausgedünnt” ist, wird der Druck, der erforderlich ist, um den Bohrer vorwärts zu bewegen, schließlich den Kern spalten.

- Die Lösung: Vergewissern Sie sich, dass Sie eine 135°-Spitze verwenden, die sich am besten zum Bohren von Metall eignet, da sie selbstzentrierend ist und eine geringere Schubkraft erfordert.

Tabelle 9: Fehlersuchanleitung für Maschinenführer

| Visuelles Symptom | Hauptursache | Sofortige Berichtigung |

| Abgerundete Außenecken | Überhöhte Drehzahl (Hitze) | Drehzahl verringern / Kühlmittel erhöhen |

| Abgesprungene Lippen | Rattern / Vibration | Verbessern Sie das Spannen / Reduzieren Sie den Vorschub |

| In Flöten geschnappt | Spanverstopfung | Peck-Zyklus/Parabolische Flöte verwenden |

| Glasiertes Werkstück | Unzureichendes Futter (Reiben) | Druck erhöhen / Bit schärfen |

| Übergroße Bohrung | Ungleichmäßiges Schärfen | Überprüfung der Symmetrie von Punktwinkeln |

Zusammenfassend

Die Auswahl der besten Bohrer für Metall ist eine präzise Wissenschaft, bei der es darum geht, die Metallurgie des Werkzeugs - insbesondere M35-Kobalt für rostfreien Stahl oder Vollhartmetall für gehärtete Legierungen - mit einer 135-Grad-Spitzgeometrie abzustimmen, um ein sofortiges Eindringen und thermische Stabilität zu gewährleisten. Die Wahl einer renommierten Bohrermarke wie Guhring oder Viking ist zwar für die Konsistenz entscheidend, doch der letztendliche Erfolg des Schnitts hängt von der Einhaltung professioneller Protokolle wie niedriger Drehzahl und konstantem Vorschubdruck ab, um Kaltverfestigung und vorzeitigen Werkzeugausfall zu vermeiden. Letztendlich ist der beste Bohrer für Metall einer, der ein Gleichgewicht zwischen “roter Härte” und struktureller Zähigkeit herstellt und eine anspruchsvolle Aufgabe in einen präzisen Akt der Technik verwandelt.