A Fräseinsatz ist ein Schneidwerkzeug, das für die Metallbearbeitung auf einer Fräsmaschine verwendet wird. Es besteht in der Regel aus HSS, Hartmetall oder keramischen Werkstoffen und ist in verschiedenen Formen erhältlich, um unterschiedlichen Bearbeitungsanforderungen gerecht zu werden. Ein Fräseinsatz besteht aus zwei Teilen: dem Werkzeughalter und dem Einsatz.

Was Sie über Fräseinsätze wissen sollten

- Die Form der Fräseinsätze

- Arten des Fräsens

- Material der Fräseinsätze

- Anwendungsszenarien von Fräseinsätzen

Wenn Sie mehr über die Auswahl von Fräseinsätzen erfahren möchten, lesen Sie bitte weiter unten.

Arten des Fräsens

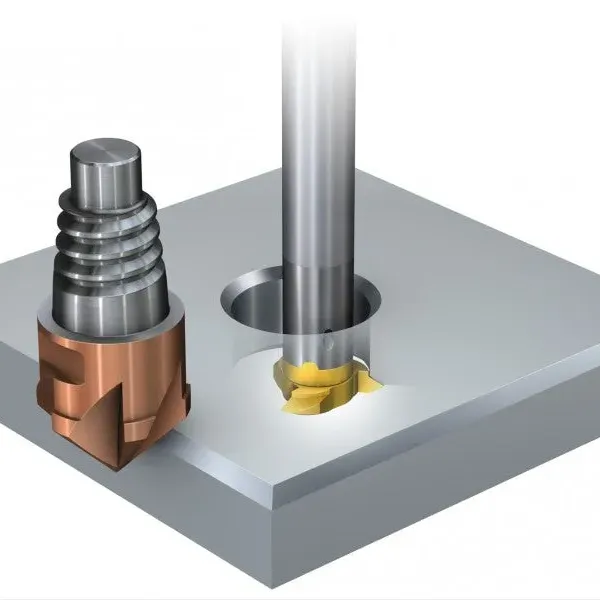

Aufbohrfräsen

wendelförmiges Fräsen

Fräsen mit hohem Vorschub

Was ist ein Fräseinsatz?

In diesem Abschnitt werden Sie zunächst erfahren, was Fräsen ist und dann, was Fräseinsatz.

Fräsen ist die Herstellung von Metallerzeugnissen mit Hilfe von Schneidplatten, um Material von einem Werkstück zu entfernen. Die Vielfalt der Formen und Größen bestimmt das Schneiden oder Abtragen dieser Materialien vom Objekt. Deshalb ist die Qualität der Wendeplatten für die Maschine ebenso wichtig wie für das Werkstück.

Wendeschneidplatten bieten im Vergleich zu anderen Schneidwerkzeugen einen erheblichen Vorteil: Ist eine Schneidkante der Wendeschneidplatte verschlissen, wird sie einfach auf eine unbenutzte Schneidkante gedreht - ein Nachschleifen ist nicht erforderlich. So ist sichergestellt, dass die laufende Produktion nur kurz unterbrochen wird und ein zeitaufwändiges Einrichten des Werkzeugs entfällt.

Wie ist der Fräseinsatz zu klassifizieren?

Es gibt viele Möglichkeiten, Fräseinsätze zu klassifizieren, und wir werden die Arten von Fräseinsätzen in diesem Absatz nach ihrer Funktion unterscheiden. Wenn Sie andere Klassifizierungsmethoden kennenlernen möchten, können Sie sich natürlich auch mit uns in Verbindung setzen.

Fräseinsätze können auch nach verschiedenen Merkmalen wie Schneidverfahren, Werkzeugform, Werkzeugmaterial und Beschichtung klassifiziert werden.

Hier sind einige Arten:

Schaftfräser

Ein Schaftfräser ist ein gängiges rotierendes Schneidwerkzeug, das normalerweise für Fräsarbeiten an Werkzeugmaschinen verwendet wird. Sein Hauptmerkmal ist eine drehbare Schneidklinge mit geradem Schaft, die sich leicht austauschen und die Klingenposition einstellen lässt. Er eignet sich im Allgemeinen für die Bearbeitung von ebenen Flächen, Fasen und Nuten.

Planfräser

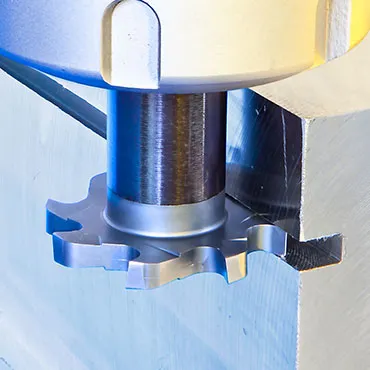

Ein Planfräser ist ein rotierendes Werkzeug, das sich für die Bearbeitung großflächiger, ebener Oberflächen eignet. Seine Besonderheit ist, dass die plattenförmige Klinge rotieren kann und die Struktur des Maschinenkörpers stark ist und sich für eine Vielzahl von Anwendungen eignet.

Zahnradfräser

Der Zahnradfräser wird für die Bearbeitung von geraden, schrägen oder evolventenförmigen Zähnen verwendet. Die Klinge ist kettenförmig, und es gibt zwei gängige Typen: zylindrisch und konisch.

Spiralfräser

Ein Spiralfräser ist ein spezielles Schneidwerkzeug für die Bearbeitung von Spirallinien, das bei Fräs-, Umform- und Schleifprozessen eingesetzt werden kann. Das Hauptmerkmal ist, dass sich die Klinge spiralförmig dreht, um das Schneiden zu beschleunigen und die Effizienz zu verbessern.

Kugelfräser

Die Form des Kugelfräsers ist kugelförmig und eignet sich vor allem für die Bearbeitung von dreidimensionalen Flächen und sphärischen Oberflächen, mit den Vorteilen einer hohen Bearbeitungsqualität und stabilen Schnittführung.

Hocheffizienter Fräser

Hocheffiziente Fräser haben einen Durchbruch bei der Materialauswahl, der Gestaltung der Werkzeugform, der Werkzeugbeschichtung usw. erzielt, wodurch eine Hochgeschwindigkeitsbearbeitung mit hoher Effizienz erreicht werden kann. Sie werden häufig in Bereichen wie der Automobilindustrie, der Elektronik und der Luft- und Raumfahrt eingesetzt, in denen hohe Bearbeitungsgeschwindigkeiten erforderlich sind.

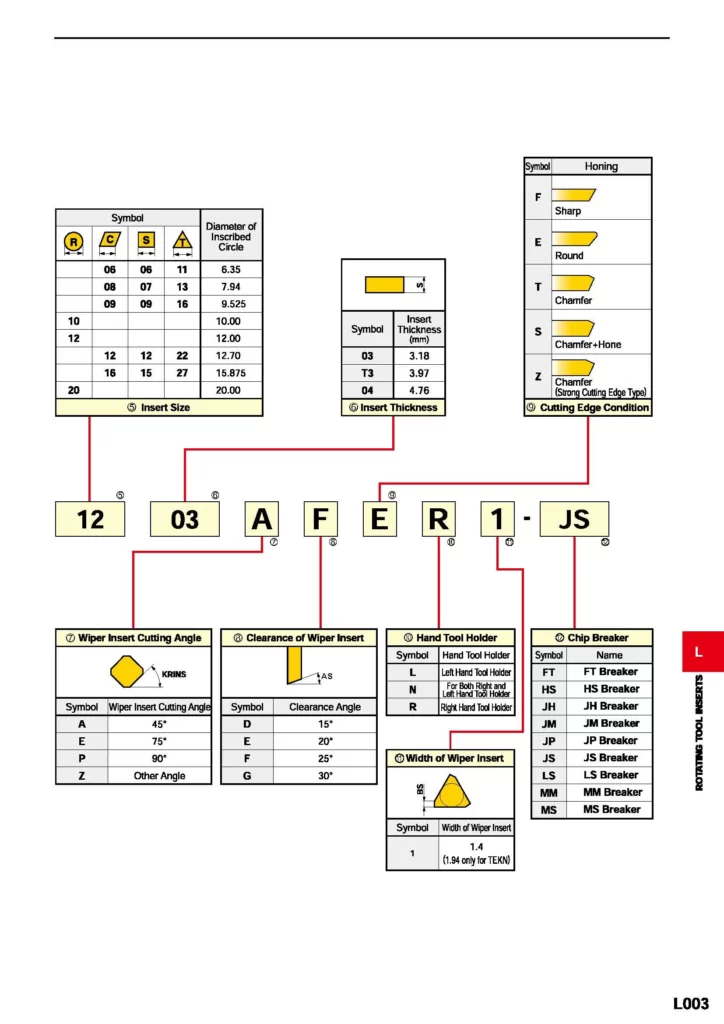

Identifizierung von Fräseinsätzen

In diesem Abschnitt erfahren Sie genau, welche Arten von Drehfräseinsätzen der internationalen ISO-Norm entsprechen. In den Abbildungen finden Sie Angaben zu Größe, Form, Dicke, Winkel usw. der Wendeplatten.

(Bild zitiert von Mitsubishi)

Material und Leistung von Fräseinsätzen

Verschiedene Wendeplattenwerkstoffe und Beschichtungen haben unterschiedliche Anwendungsbereiche und Schnittleistungen für verschiedene Fräsarbeiten.

- Fräseinsätze aus Schnellarbeitsstahl (HSS): Ein preisgünstiges Fräsplattenmaterial für die Bearbeitung weicherer Metalle wie Aluminium, Kupfer, Gusseisen und Baustahl.

- Hartmetall-Fräseinsätze (Hartmetall): Hartmetall-Fräseinsätze aus einer Wolfram-Kobalt-Legierung, die in der Regel für die Bearbeitung von Materialien mit hoher Härte wie Bronze, Edelstahl und Legierungen verwendet werden.

- Keramik-Fräseinsätze (Ceramic): Dieser Fräsplattenwerkstoff wird aus imprägnierter Keramik hergestellt und hat daher eine hohe Härte und Verschleißfestigkeit. Keramik-Fräseinsätze haben eine hervorragende Schneidleistung für Materialien mit hoher Härte, Hochgeschwindigkeitsbearbeitung und Vibrationsreduzierung, aber sie sind auch anfällig für Werkzeugbruch.

- PKD-Fräseinsätze: Sie bestehen aus synthetischem Diamantpulver mit hoher Härte und ausgezeichneter Verschleißfestigkeit. Er wird für die Bearbeitung von weichen und nichtmetallischen Materialien wie Aluminium und Kupfer verwendet.

Fräseinsätze können auch beschichtet werden, um ihre Verschleißfestigkeit und Korrosionsbeständigkeit zu erhöhen, die Oberflächenhaftung zu verringern und die thermische Stabilität zu verbessern. Zu den üblichen Beschichtungen gehören PVD-Beschichtungen, CVD-Beschichtungen und Frontalbeschichtungen.

Die Auswirkung der Schnittparameter auf die Lebensdauer und Leistung von Fräseinsätzen

Ich würde sagen, dass die Schnittparameter am schwierigsten einzustellen sind. Aber sie haben einen sehr großen Einfluss auf die Bearbeitung, und das Gute ist, dass wir jetzt Berechnungsformeln für das Fräsen haben, mit denen man die benötigten Daten sehr leicht berechnen kann.

- Schnittgeschwindigkeit: eine zu hohe Schnittgeschwindigkeit führt zu übermäßiger Reibungswärme des Fräsers, was den Werkzeugverschleiß erhöht und sogar dazu führen kann, dass die Spitze die Oberfläche des Werkstücks zerkratzt, was die Genauigkeit und Oberflächenqualität des Werkstücks beeinträchtigt; eine zu niedrige Schnittgeschwindigkeit hingegen führt zu Frässchwierigkeiten, erhöhter Schnittkraft, schwierigem Spanabfluss und anderen Problemen.

- Vorschub: Ein zu großer Vorschub führt zu übermäßiger Werkzeugbelastung und erhöhtem Verschleiß, während ein zu geringer Vorschub zu unzureichender Fräskraft, langsamem Vorschub, geringer Schnittleistung und anderen Problemen führen kann.

- Schnitttiefe: Eine zu große Schnitttiefe führt zu einem Anstieg der Schnittkraft auf das Fräsblatt, das leicht verschleißt und sogar bricht, während eine zu geringe Schnitttiefe zu einer Verlängerung der Arbeitszeit und einer geringeren Produktivität führen kann.

- Schneidflüssigkeit: Die Verwendung einer geeigneten Schneidflüssigkeit kann die Fräserklinge wirksam schützen und das Risiko von Werkzeugverschleiß und -bruch verringern, während die Oberflächenqualität des Werkstücks ebenfalls besser geschützt ist.

Zusammenfassend lässt sich sagen, dass bei der Auswahl der Schnittparameter das Werkstückmaterial, das Material der Fräserklinge, die Fräsgenauigkeit, die Arbeitseffizienz und andere Faktoren berücksichtigt werden sollten.

Tipps für die Wahl des Fräseinsatzes

Zum Schluss gebe ich Ihnen noch ein paar kleine Tipps für die Auswahl des richtigen Rotationsfräsereinsatzes(Das ist die Zusammenfassung unserer Experten nach vielen Jahren)

Auswahl der Wendeschneidplattengeometrie entsprechend dem zu bearbeitenden Werkstück

Zum Schruppen empfehlen wir eine Kombination aus großen Schnitttiefen und hohen Vorschüben. Schruppanwendungen stellen hohe Anforderungen an die Zuverlässigkeit der Schneidkante.

Für Schlichtanwendungen sind geringe Schnittkräfte erforderlich, da in der Regel geringe Schnitttiefen und niedrige Vorschübe benötigt werden.

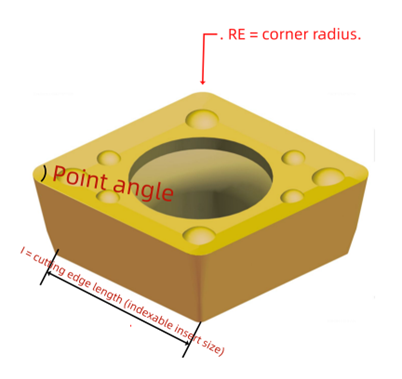

Wählen Sie den größtmöglichen Spitzenwinkel

Vorteil des großen Spitzenwinkels: stabil, große Vorschubgeschwindigkeit, hohe Effizienz.

Großer Spitzenwinkel Nachteil: hohe Vibration

Vorteil des kleinen Spitzenwinkels: Verringerung der Oberflächengrate, geringere Schnittkraft

Kleiner Spitzenwinkel als Nachteil: Unzeitgemäße Spanabfuhr, geringere Schnittleistung

Wählen Sie die Größe der Wendeschneidplatte entsprechend der Schnitttiefe

Bestimmen Sie die maximale Schnitttiefe und stellen Sie dann die gewünschte Schnittlänge ein, wobei Sie den Montagewinkel des Werkzeughalters berücksichtigen. Sie können dann die richtige Schneidenlänge für die Wendeschneidplatte wählen.

Wählen Sie den richtigen Montagewinkel

a. 0-Grad-Montage: Die Wendeplatten werden entlang der Fräsmittellinie montiert und eignen sich am besten zum Fräsen ebener Flächen. Wenn andere Fräsarten erforderlich sind, muss der Montagewinkel eventuell geändert werden.

b. Leicht negativer Montagewinkel: Beim Fräsen von dünnwandigen Teilen hilft der negative Winkel, Vibrationen und Werkzeugrundlauf zu reduzieren. Negative Winkel können jedoch die Schnittkräfte und den Verschleiß erhöhen und zu einer minderwertigen gefrästen Oberfläche führen.

c. Leicht positiver Montagewinkel: Positive Winkel tragen zur Verbesserung der Steifigkeit und Stabilität des Werkzeugs bei, verringern die Werkzeugbelastung und verlängern so die Lebensdauer des Werkzeugs. Positive Winkel verschlechtern jedoch die Oberflächenrauhigkeit und erhöhen die Schnittkräfte.

d. Montage mit großem Winkel: Beim Fräsen härterer Materialien führt ein großer Winkel zu einer geringeren Schnittkraft und einer höheren Oberflächenqualität, aber zu einer weniger effizienten Bearbeitung.

Wählen Sie den richtigen Schneidstoff und die richtige Beschichtung

Die Wahl des richtigen Werkstoffs und der richtigen Beschichtung für das Fräserblatt ist wichtig, denn die Wahl des Werkstoffs und der Beschichtung kann sich direkt auf die Schneidfähigkeit, die Standzeit und die Oberflächenqualität auswirken.

a. Materialauswahl: Die üblicherweise verwendeten Materialien für Fräserklingen sind HSS, Hartmetall, Keramik, usw. Im Allgemeinen sind die Hauptnachteile von Hartmetallwerkzeugen die Fragmentierung und Sprödigkeit, während das Hauptproblem von Fräsern aus HSS der Verschleiß ist.

b.Auswahl der Beschichtung: Die beliebtesten Fräserbeschichtungen auf dem Markt sind Titannitrid, Wolframkarbid, Aluminiumnitrid, etc. Die Aufgabe der Beschichtung ist es, die Härte der Schneide zu verbessern, den Verschleißschutz zu erhöhen und den Reibungskoeffizienten zu verringern, wodurch die Standzeit verlängert wird. Je nach den Bearbeitungsbedingungen können unterschiedliche Beschichtungen gewählt werden. Beim Fräsen von schwer zerspanbaren Werkstoffen wie Hochtemperaturlegierungen lassen sich beispielsweise mit einer Aluminiumoxidbeschichtung bessere Ergebnisse erzielen; bei einer hohen Oberflächengüte des Werkstücks kann mit einer Titanbeschichtung eine bessere Oberflächenqualität und Lebensdauer erzielt werden.

Die Wahl des richtigen Werkstoffs und der richtigen Beschichtung für Fräserklingen kann die Schnittleistung und die Bearbeitungseffizienz des Werkzeugs verbessern und gleichzeitig die Lebensdauer des Schneidwerkzeugs verlängern. Allerdings sind verschiedene Werkzeugmaterialien für unterschiedliche Bearbeitungsbedingungen und Werkstückmaterialien geeignet und müssen entsprechend der tatsächlichen Bearbeitungssituation ausgewählt werden.

FAQ:

Wie sieht es mit Vorschüben und Geschwindigkeiten aus?

A. Vorschübe und Geschwindigkeiten sind eine ganz andere Sache. Wenden Sie sich an Ihren Werkzeugvertreter, und wenn Sie mehrere Werkzeugvertreter haben, lassen Sie sich deren Kataloge zusenden, die Ihnen gute Anhaltspunkte für Vorschübe und Drehzahlen geben. Denken Sie immer an die ISO-Materialgruppe, die Sie fräsen, und berücksichtigen Sie die Beschichtung Ihres Schaftfräsers. Wenn Sie zum Beispiel Aluminium fräsen, sollten Sie es nicht mit einem Schaftfräser fräsen, der eine Aluminiumbeschichtung hat! Andernfalls könnte er sich mit Ihrem Fräser verschweißen.

Können Sie bitte näher erläutern, wie man einen Freiwinkel auswählt?

Die Markierungen an der Seite des Klingenhalters sind Bezugspunkte für den Freiwinkel. Dies ist der Winkel zwischen der Vorderseite des Blocks und der einen Seite des Fasen-Dreiecks, die dem Block zugewandt ist. Normalerweise sollte dieser Winkel zwischen 3-8 Grad liegen.