Omuz frezeleme, temel bir işleme veya CNC imalatıdır. Bu işlemde, freze bıçağı iş parçası üzerinde aynı anda iki farklı yüzey oluşturur: düz bir taban (veya yüz) ve dikey bir omuz (kademeli kenar), genellikle tam 90 derecelik bir açıyla. Bu işlem, yüz frezeleme (düz yüzey için) ve çevresel (yan) frezeleme (dikey duvar için) unsurlarını birleştirerek, tek geçişte verimli malzeme kaldırma sağlar.

Temel Kavramlar: Yüz vs. Yan vs. Omuz Frezeleme

Doğru stratejiyi seçmek için kesme işleminin fiziksel özelliklerini anlamak gerekir. Temel ayırt edici unsur, ön açıdır (Kr).) ve kesme kuvvetini (F) eksenel (Fa) ve radyal (Fr) bileşenlerine nasıl ayırdığı.

A. Kuvvetlerin Fiziği

Kesme kuvvetleri ile ön açı arasındaki ilişki şu şekilde belirlenir:

- Radyal Kuvvet (Fr): Fr \approx F \times \sin(Kr) (Sapma/titreşimden sorumlu)

- Eksenel kuvvet (Fa): Fa \approx F \times \cos(Kr) (Parçayı masaya bastırır)

B. Ayrıntılı Karşılaştırma Matrisi

| Özellik | Yüz Frezeleme (45°) | Omuz Frezeleme (90°) | Yan Frezeleme (0°/90°) |

|---|---|---|---|

| Kurşun Açısı (Kr) | 45° (Standart) | 90° | 0° – 90° (Helix'e bağlıdır) |

| Kuvvet Ayrıştırma | Dengeli: ~50% Radyal, ~50% Eksenel | Dominant Radyal (~95%), Minimal Eksenel | 100% Radyal Kuvvet |

| Çip İncelme Faktörü | 0.707 (Önemli derecede incelme) | 1.00 (50% Ae'de incelmeme) | Radyal Derinliğe (Ae) bağlıdır |

| Araç Bağlılığı | Sadece Alt Yüz | Alt + Yan Duvar | Sadece Yan Duvar (Çevre) |

| Sapma Riski | Düşük (Mil içine yönlendirilen kuvvetler) | Yüksek (Konsol etkisi) | Çok Yüksek (Alet itiyor) |

| Birincil Uygulama | Yüksek MRR yüzey, Düzlük | Basamaklar, Cepler, 90° Duvarlar | Profil oluşturma, Kontur oluşturma |

Görüntüleyebileceğiniz ayrıntılar yüz frezeleme, omuz frezeleme, profil frezeleme ve hızlı ilerlemeli frezeleme makale.

C. Derinlemesine Analiz

1. Yüz Frezeleme (45° Ön Açısı)

- Mekanizma: 45° açı, kesme kuvvetlerini yukarı doğru milin içine ve aşağı doğru parçanın içine yönlendirir.

- Çip Fiziği: Açı nedeniyle, gerçek talaş kalınlığı (h{ex}) diş başına programlanan ilerleme (fz) değerinden daha incedir.

- Formül: Formül: h{ex} = fz *(sin45°)≈0,7*fz

- Anlamı: Besleme hızlarını çalıştırabilirsiniz 1,4 kat daha yüksek aynı talaş yükünü elde etmek için 90° kesiciden daha fazla.

2. Omuz Frezeleme (90° Ön Açısı)

- Mekanizma: Kuvvetler, mil eksenine dik olarak etki eder.

- Tehlike Bölgesi: Fr maksimize edildiğinden, alet konsol kiriş gibi davranır.

- Sapma Formülü: δ = Fr * L³/3*E*I

- Anlamı: Alet çıkıntısını (L) iki katına çıkarmak, sapmayı 8 kat artırır. Bu nedenle, omuz frezeleme, yüzey frezelemeye göre daha kısa takım tutucular gerektirir.

3. Yan Frezeleme (Çevresel Frezeleme)

Ayar Faktörü: Ae < 50% ise, talaş yükünü korumak için ilerleme hızı artırılmalıdır.

Mekanizma: Flütün sarmalını kullanır.

Radyal Talaş İncelme (RCT): Radyal Kesme Derinliği (Ae) kesici çapının (Dc) 50%'sinden az olduğunda, talaş önemli ölçüde incelir.

Alet Seçim Stratejisi: Sadece Çapın Ötesinde

“90°” etiketli tüm aletler mükemmel bir 90° omuz kesimi yapmaz.

A. Katı Karbür Uçlu Frezeler

- En uygun kullanım alanı: Son işlem, küçük çaplar (<20 mm / 0,75 inç), yüksek hassasiyet.

- Seçim Anahtarı:

- Değişken Heliks/Adım: Harmonik rezonansı bozmak ve titreşimi önlemek için gereklidir.

- Flüt Sayısı: Alüminyum için 2-3 kanallı (talaş tahliyesi öncelikli); Çelik/Paslanmaz çelik için 4-6 kanallı (çekirdek mukavemeti öncelikli) kullanın.

B. Endekslenebilir Kesici Uçlar

- En uygun kullanım alanı: Kaba işleme, büyük çaplar (>20 mm / 0,75 inç), ağır malzeme kaldırma.

- “Gerçek 90°” Zorluğu: Birçok standart omuz ek parçası, ek parçanın ucunu korumak için aslında 89,5°'de kesilir veya hafif bir konikliğe sahiptir.

- Çözüm: Baskı için tam diklik gerekiyorsa, “Yüksek Hassasiyetli 90°” veya “Gerçek 90°” gövdeler ve ekler belirlediğinizden emin olun veya katı karbür finiş için 0,5 mm (0,020 inç) stok bırakın.

C. Uzatılmış Flüt / Mısır Koçanı Kesiciler

- En uygun kullanım alanı: Derin omuzlar (Derinlik > 3x Takım Çapı).

- Sorunlu nokta: Yüksek titreşim duyarlılığı.

- Strateji: Kesme kuvvetlerini kırmak için Chip Splitter geometrisine sahip uçlar kullanın, böylece güç tüketimi ve titreşimi önemli ölçüde azaltın.

Kritik Teknikler: Tırmanma ve Geleneksel Frezeleme

Mühendislik açısından, temel fark şudur: Tırmanma ve Geleneksel frezeleme Çip Kalınlığı Değişim Oranı ve bunun sonucunda ortaya çıkan Kayma Düzleminin fiziksel özelliklerinde yatmaktadır.

A. Tırmanma Frezeleme (Aşağı Frezeleme) – İdeal Kesme Durumu

Tırmanma Frezelemede, kesici aynı besleme yönü.

- Talaş Oluşumu Mekaniği (Kalın-İnce):

- Diş, maksimum talaş kalınlığında ($h_{max}$) malzemeye temas eder. Bu, takımın metali hemen ısırarak anında kesme deformasyonunu başlattığı anlamına gelir.

- Sürtünme Yok: “Birikim” aşaması olmadığı için kesici kenar yüzey üzerinde kaymaz ve iş sertleşmesini etkili bir şekilde ortadan kaldırır.

- Termodinamik:

- Kesme ısısının çoğu kesme bölgesinde oluşur. Talaş kalın ve hızlı oluştuğundan, ısı talaşın içinde yoğunlaşır ve dışarı atılır. İş parçası ve takım nispeten soğuk kalır.

- Kuvvet Vektör Analizi:

- Kesme kuvvetinin dikey bileşeni aşağıya doğru yöneliktir. Bu, iş parçasını masaya veya fikstüre bastırır (sistem sertliğini artırır) ve ince levha işlemede titreşimi sönümler.

- Arıza Modu:

- Öncelikle öngörülebilir yan aşınma.

B. Geleneksel Frezeleme (Yukarı Frezeleme) – Sürtünme Savaşı

Geleneksel frezelemede, kesici döner. karşı besleme yönü.

- Talaş Oluşumu Mekaniği (İnce-Kalın):

- Temas anında, teorik çip kalınlığı sıfırdır. Takım hemen kesim yapamaz; bunun yerine, bir aşamadan geçer. Sürtünme ve Sürme.

- Kritik Kalınlık: Gerçek kesme, biriken basınç malzemenin akma dayanımını aştığında başlar. Bu noktadan önce malzeme yoğun sıkıştırma ve sürtünmeye maruz kalır.

- Termodinamik Felaket:

- Sürtünme aşaması aşırı sürtünme ısısı üretir. Bu ısı doğrudan iş parçası yüzeyine (termal bozulmaya neden olarak) ve takım kenarına (aşınmayı hızlandırarak) aktarılır.

- Sertleşme: Paslanmaz çelik ve süper alaşımlarda, sürtünme etkisi yüzey tabakasını anında sertleştirir ve sonraki dişin daha sert malzemeyi kesmesini zorlar — bu da bir kısır döngü oluşturur.

- Kuvvet Vektör Analizi:

- Dikey kuvvet bileşeni noktaları yukarı doğru, iş parçasını masadan kaldırmaya çalışır. Bu, olağanüstü bir sıkıştırma gücü gerektirir.

C. Karar Matrisi: Ne Zaman Kuralı Çiğnemek Gerekir?

Omuz frezelemede 95%, Tırmanma Frezeleme kullanılmalıdır, ancak belirli mühendislik senaryoları Geleneksel Frezeleme gerektirir:

| Senaryo | Fizik / Akıl | Önerilen Strateji |

|---|---|---|

| Dökme Demir / Dövme Ölçeği | Tırmanma frezeleme, kenarın sert, aşındırıcı ölçeğe çarpmasını zorlar. Geleneksel alet yumuşak iç matristen kesim yapabilir dışa doğru, ölçeği patlatarak. | Kaba İşleme için Geleneksel'i kullanın |

| Geri Tepme (Manuel Makineler) | Bilyalı vidalı olmayan makinelerde, tırmanma frezeleme masayı kesiciye doğru çeker ve bu da öngörülemeyen ilerleme ve kırılmalara neden olur. Geleneksel oynamayı ortadan kaldırmak için direnç sağlar. | Geleneksel kullanmalıdır |

| İnce Duvar Düzeltme | Tırmanma kuvvetleri aleti dışarı doğru iter (duvar kalınlığını artırır); Geleneksel kuvvetler aleti içeri doğru çeker (alt kesme). | Alternatif Tırmanma/Konv geçişleri sapmayı dengelemek için. |

Giriş Stratejileri

Düşmeyi bırak! Standart bir omuz freze makinesini matkap gibi dümdüz aşağı doğru asla daldırmayın. Bu, alt kenarları tahrip eder.

- Ramping: Kesilen yol boyunca 3°-5° eğimle girin.

- Helisel Enterpolasyon: Cepleri açmak veya başlangıç delikleri oluşturmak için en iyi yöntem.

Dinamik Frezeleme Kılavuzu

Derin omuzlar için (örneğin, 30 mm derinlik, 15 mm genişlik), geleneksel strateji, birden fazla sığ derinlik geçişi yapmaktır (örneğin, geçiş başına 3 mm). Bu yöntem verimsizdir ve takımın kesici kenarının sadece bir kısmını kullanır.

Modern mühendislik standardı şudur: Trokoidal / Dinamik Frezeleme.

A. Geleneksel Omuz Frezelemenin Köşelerde Başarısız Olmasının Nedenleri

Bir alet 90° iç köşeye doğru düz bir yol izlediğinde:

- Bağlanma Açısı Artışı: Alet ile malzeme arasındaki temas açısı aniden 50% (90 derece) değerinden 100% (180 derece) değerine sıçrar.

- Yük Aşırı Yük: Kesme kuvvetleri iki katına çıkar, bu da şiddetli titreşim ve sarsıntıya neden olur.

- Isı Tuzağı: Soğutucu sıvı köşeye nüfuz edemez ve talaşlar sıkışarak felaketle sonuçlanan kenar arızasına yol açar.

B. Dinamik Frezelemenin Temel Mantığı

Dinamik frezeleme, sabit bir temas açısını korumak için takım yolunu (genellikle spiral veya soyma hareketleri) sürekli olarak ayarlamak için algoritmalar kullanır.

- Düşük Ae (Genişlik): Her zaman minimum radyal derinlik (genellikle 5-10%) korur.

- Yüksek Ap (Derinlik): 200%-300% takım çapını kullanır ve keskin uçlu karbür frezelerin tüm oluk uzunluğundan yararlanır.

- Sonuç: Sabit takım yükü ve hızlı ısı tahliyesi, inanılmaz ilerleme hızları sağlar.

C. Pratik CAM Kurulum Kılavuzu (Adım Adım)

Mastercam (Dinamik), Fusion 360 (Uyarlanabilir Temizleme) veya NX (Uyarlanabilir Frezeleme) için kurulum kılavuzu:

Adım 1: Eksenel Kesme Derinliğini (Ap) Maksimize Edin

- Ayar: Ayarlamak 90% – 95% aletinin oluk uzunluğunun.

- Sebep: Aşınmayı uçta yoğunlaştırmak yerine kesici kenarın tamamına eşit olarak dağıtır.

Adım 2: Kesimin Radyal Genişliğini Optimize Edin (Ae – Optimum Yük)

- Ayar: Ayarlamak 8% – 12% alet çapı (Çelik) veya 15% – 20% (Alüminyum).

- Uyarı: 25% değerini aşmayın, aksi takdirde Radyal Talaş İncelme etkisi azalır ve ısı ani yükselir.

Adım 3: Besleme Hızı Dengelemeyi Hesaplayın. Bu, dinamik frezelemede en çok gözden kaçan ancak kritik öneme sahip adımdır. Radyal Kesme Genişliği ($Ae$) minimum düzeyde olduğundan, Radyal Talaş İncelmesi (RCT) nedeniyle gerçek talaş kalınlığı programlanan ilerleme değerinden çok daha ince hale gelir. Telafi edilmezse, takım “kesmek” yerine “sürtünme” yapacaktır.

Temel Formül

- Değişken Tanımı:

- F(yeni) (Telafi Edilen Besleme Hızı): CNC veya CAM'e girdiğiniz gerçek programlama besleme hızı (mm/dk veya mm/z).

- F(normal) (Standart Besleme Hızı): Üretici tarafından malzeme için önerilen diş başına orijinal ilerleme (mm/z). Örneğin, 0,05 mm/z.

- Ae (Radyal Genişlik/Adım Aralığı): Adım 2'de ayarlanan yan adım miktarı (mm).

- Dc (Alet Çapı): Kesicinin nominal çapı (mm).

- Hesaplama Örneği:

- Senaryo: φ12 mm uçlu freze ile paslanmaz çeliğin işlenmesi.

- Üretici Rec (Fnormal): 0,05 mm/z.

- Adım Atma Ayarı (Ae): 0,6 mm (Çap 5%).

- Hesaplama Adımları:

- Radyal Oranı Hesaplayın (Ae/Dc): 0,6 / 12 = 0,05

- İnceltme Faktörünü Hesaplayın(√0,05)≈0,2236

- Formülü uygula: (√0,05)≈0,2236

- Nihai Sonuç (F-yeni): Programlamalısınız 0,22 mm/z, 0,05 mm/z değil.

- Sonuç: Besleme hızı şu şekilde artırılır: 4,4x, ancak takım yine de 0,05 mm'lik güvenli bir talaş yüküyle çalışır.

Adım 4: Minimum Trokoidal Yarıçapı Ayarlama

- Ayar: Ayarlamak 10% – 20% alet çapının.

- Sebep: Aletin köşelerde keskin “dur-dön” hareketleri yapmasını önleyerek makinenin akıcı hareketini korur.

Adım 5: Mikro Kaldırmalar

- Ayar: Ayarla 0,2 mm – 0,5 mm kesmeyen geri hareketlerde kaldırma.

- Sebep: Geri çekilme sırasında aletin alt kısmının bitmiş zeminde sürtünmesini önleyerek ısı birikimini ortadan kaldırır.

“Uyumsuzluk” Satırlarından Kaçınmak

Omuz, flüt uzunluğundan daha derin olduğunda (örneğin, 100 mm derinliğinde) ve birden fazla derinlik geçişi yapmanız gerektiğinde:

Konik Duvarlar: Kaba işleme sırasında hafif bir koniklik bırakın ve duvarı düzeltmek için son bir tam derinlikli yay geçişi yapın.

Duvar Örtüşmesi: CAM'de 0,5 mm'lik bir üst üste binme ayarlayarak iki derinlik geçişini harmanlayın.

Sorun Giderme Kılavuzu

Atölye sorunlarını çözmek için “Altın Kurallar”.

| Sorun | Olası Neden | Çözüm |

|---|---|---|

| Titreşim / Sarsıntı | 1. Aşırı çıkıntı 2. Zayıf iş parçası tutma 3. Ae (Genişlik) çok büyük | 1. Değişken helisel uçlu frezeler kullanın 2. Bakiyeyi kontrol edin 3. RPM'yi azaltın, Beslemeyi artırın (sönümleme ekler) |

| Duvardaki Basamaklar/Uyumsuzluk | 1. Alet Sapması 2. Oturma hatası ekle | 1. “Bahar Geçiş Kartı” ekleyin (stok kesintisi yok) 2. Mil salgısını kontrol edin |

| Zayıf Zemin Kaplaması | 1. Silecek kenarı aşınması 2. Diş başına besleme miktarı çok yüksek | 1. Aşağıdakilerle birlikte ekleri kullanın Silecek geometri 2. Besleme, silecek düz genişliğinin < 80% olmalıdır. |

| Duvardaki Çapaklar | 1. Körelmiş alet 2. Uygun olmayan çıkış stratejisi | 1. Ek parçaları/aletleri değiştirin 2. Bir 45° Yuvarlanma çıkış yolu |

| Kenarların Kırılması | 1. Kararsız kesme 2. Çip yeniden kesme | 1. Daha sert bir moduna geçin. sınıf 2. Kullanım Hava Patlaması (Çelik için) talaşları temizlemek için |

Malzemeye Özgü İpuçları ve Stratejiler (ISO Grupları)

A. ISO N – Alüminyum ve Demir Dışı

- Temel Zorluk: Birikmiş Kenar (BUE) ve Talaş Tahliyesi. Alüminyum “yapışkan”dır ve oluklara kaynak yapar.

- Alet Geometrisi:

- Flüt Sayısı: 2 veya 3 oluklu. Yüksek MRR'yi işlemek için geniş oluklar zorunludur.

- Helis Açısı: Yüksek sarmal (45° veya 55°), talaşları kesimden dikey olarak dışarı çekmek için.

- Kaplama: Cilalı Flütler (Kaplamasız) veya DLC/ZrN kullanılmalıdır.

- Yasak: Asla AlTiN veya TiAlN kaplamaları kullanmayın. Alüminyum afinitesi anında talaş kaynağına neden olur.

- Strateji: RPM'yi maksimuma çıkarın. Yüksek basınçlı soğutma sıvısını öncelikle talaşları temizlemek için kullanın, sadece soğutmak için değil.

B. ISO P – Karbon ve Alaşımlı Çelikler

- Temel Zorluk: Termal Çatlama ve Krater Aşınması.

- Soğutma Sıvısı Paradoksu:

- Kabalaşma: Kesinlikle tavsiye ederim HAVA PATLAMASI (Kuru). Frezeleme kesintili bir kesimdir. Soğutma sıvısı “Termal Şok”a (hızlı ısınma/soğuma döngüleri) neden olur ve bu da karbürde mikro çatlaklara yol açar.

- Bitiriyorum: Isı oluşumu daha düşük olduğu için talaşları temizlemek ve yüzey kalitesini iyileştirmek için soğutucu (emülsiyon) kullanın.

- Takımlar:

- Kaplama: AlTiN veya AlCrN. Bunlar yüksek sıcaklıklarda koruyucu bir Alüminyum Oksit tabakası oluşturur.

- Tasarım: Daha sert çeliklerde harmonik titreşimi sönümlemek için değişken sarmal/adım.

C. ISO M – Paslanmaz Çelik (304/316)

- Temel Zorluk: Sertleşme, zayıf ısı iletkenliği ve dayanıklılık.

- Altın Kural: “Kes, sürme.”

- Strateji:

- Besleme Hızı (fz): Kenarın işlenmiş yüzeyin altına nüfuz etmesini sağlamak için diş başına ağır bir ilerleme (genellikle >0,05 mm) sağlayın. ARAÇLARI ASLA hafif ilerlemelerle (örneğin 0,01 mm) kullanmayın, aksi takdirde yüzey parlaklaşır.

- Bekleme yok: Aleti hareket ettirmeye devam edin. Köşelerde durmak, anında lokalize sertleşmeye neden olur.

- Soğutma sıvısı: Yağlama ve soğutma için zengin emülsiyon (>8% konsantrasyonu) zorunludur.

- Frezeleme Modu: Tırmanma Frezeleme Zorunludur. Geleneksel frezelemenin ilk sürtünme aşaması, hemen sert bir kabuk oluşturur.

D. ISO S – Titanyum ve Süper Alaşımlar

- Temel Zorluk: Isı Konsantrasyonu. Titanyum, ısıyı çipe aktarmaz; ısı, aletin kenarında kalır.

- Kinetik Strateji:

- Radyal Derinlik (Ae): Sınır <30% çapında. Isı yayılımı için temas uzunluğunu artırmak için yonga inceltme özelliğinden yararlanın.

- Arc-In: Her zaman kesime doğru kavisli bir hareket yapın. Düz bir çizgiyle giriş yapmak kırılgan karbür kenarı sarsar.

- Hız Kontrolü: Yüzey Hızına (Vc) karşı son derece duyarlıdır. Genellikle sınırlandırılmıştır. 60-100 m/dk. Bunu aşmak, aletin ömrünü anında kısaltır.

- Alet Özellikleri: Yüksek kabartma açıları, yüksek oluk sayısı (düşük RPM'de tabla ilerlemesini artırmak için) ve mukavemet için büyük köşe yarıçapları (re).

E. ISO K – Dökme Demir

- Temel Zorluk: Aşındırıcı Aşınma ve Toz.

- Strateji:

- Kuru İşleme: Güçlü vakum ekstraksiyonu ile şiddetle tavsiye edilir. Demir tozu + soğutucu = yolları ve aletleri tahrip eden aşındırıcı taşlama macunu (bulamaç).

- Kaplama: Kalın CVD kaplamalar (TiCN/Al2O3) veya aşınmaya dayanıklı sert PVD kaplamalar.

- Giriş: Dökme demir genellikle sert bir “kabuk” veya pul içerir. İlk geçişte pulun altından kesmek için geleneksel frezelemeyi kullanın veya ilerlemeyi 20% azaltın.

Omuz Frezeleme Stratejisi Kılavuzu

Malzemeye Özgü Optimizasyon Parametreleri (ISO 2025 Standardı)

| ISO Grubu | Temel Zorluk | Takım ve Kaplama | Soğutma Stratejisi | Önemli Profesyonel İpucu |

|---|---|---|---|---|

| ISO N Alüminyum / Demir Dışı | Birikmiş Kenar (BUE) Flütlere yapışkan çipler kaynaklanıyor. | Cilalı / Kaplamasız 2-3 Yiv | Yüksek Basınçlı Sel | “Asla AlTiN kaplamaları kullanmayın. Alüminyum afinitesi anında arızaya neden olur.” |

| ISO P Karbon ve Alaşımlı Çelikler | Termal Şok Hızlı ısınma/soğuma mikro çatlaklara neden olur. | AlTiN / AlCrN Değişken Helezon | HAVA PATLAMASI (Kuru) Sadece kaba işleme için | “Kaba işleme sırasında soğutucu, karbür ömrünü kısaltır. Isıyı talaşta tutmak için kuru çalıştırın.” |

| ISO M Paslanmaz (304/316) | Sertleşme Sürtünme halinde yüzey anında sertleşir. | AlTiN / TiSiN Yüksek Kabartma Açısı | Zengin Emülsiyon (>8%) | “Kes, sürtme. Besleme hızını asla bebek gibi davranma (<0.05mm) or dwell in corners." |

| ISO S Titanyum / Inconel | Isı Konsantrasyonu Isı, talaşta değil, aletin kenarında kalır. | Keskin Kenar Yüksek Flüt Sayısı | Yüksek Basınçlı Sel | “Radyal genişliği (Ae) ile sınırlayın <30%. Always ARC-IN, never enter straight." |

| ISO K Dökme Demir (Gri/Sfero) | Aşındırıcı Aşınma Toz, öğütme çamuru oluşturur. | Kalın CVD (TiCN) Güçlü Kenar Hazırlığı | KURU + Vakum | “İlk geçişte geleneksel frezelemeyi kullanarak sert döküm kabuğunu kırın.” |

Temel Formüller

Parametre ayarlamaları için bunları elinizin altında bulundurun:

- RPM Hesaplama (Vc = Yüzey Hızı m/dk, Dc = Takım Çapı mm)

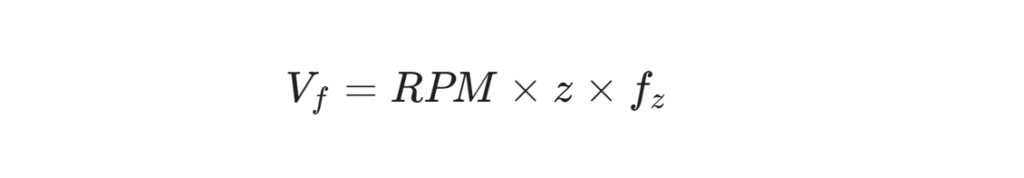

- Tablo Beslemesi (MMPM / IPM)(z = Oluk sayısı, fz = Diş başına ilerleme)

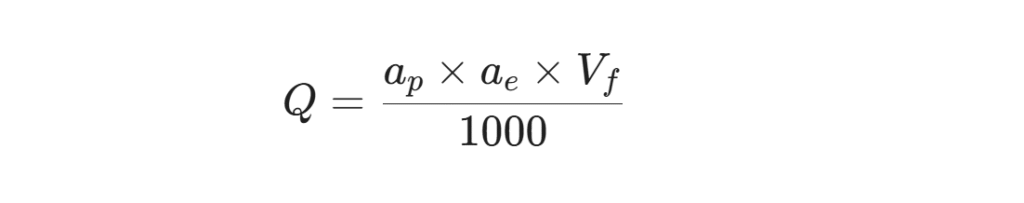

- Malzeme Kaldırma Hızı (MRR)(ap = Kesme derinliği, ae = Kesme genişliği)

Sonuç

Omuz frezeleme aldatıcıdır. Basit bir geometrik işlem gibi görünse de, CNC işlemede en karmaşık dengeleme işlemlerinden biridir. Daha önce incelediğimiz gibi, başarı, katalog hız tablosunu körü körüne takip etmekten değil, Radyal Kuvvetin (Fr) temel fiziksel özelliklerini anlamaktan geçer.), Talaş Oluşumu Mekaniği ve Isı Yönetimi.

Rakiplerinizden sürekli olarak daha iyi performans göstermek ve “gökdelen” kalitesinde sonuçlar elde etmek için şu üç temel unsuru unutmayın:

- Güçlere saygı gösterin: 90° ön açı, büyük radyal sapma oluşturur. Bunu doğru takım geometrisi (değişken helis), doğru frezeleme yönü (Climb) ve rijit iş parçası tutma ile dengeleyin.

- Dinamikleri Kucaklayın: Geleneksel statik takım yolları, derin omuzlar için artık kullanılmamaktadır. Dinamik Frezeleme (HEM), kesici takımlarınızın tüm potansiyelini kullanmanızı sağlar, ömrünü 300% veya daha fazla uzatırken, döngü sürelerini önemli ölçüde azaltır.

- Malzeme Zekası: Her malzemeyi benzersiz bir düşman olarak değerlendirin. Alüminyum için uygun olan (yüksek hız, bol miktarda soğutma sıvısı) karbon çeliği (termal şok riski) veya paslanmaz çelik (iş sertleşmesi riski) için felaket sonuçlar doğurabilir.

Bu kılavuzda açıklanan stratejileri, formülleri ve sorun giderme protokollerini uygulayarak, sadece metal kesmekle kalmaz, aynı zamanda öngörülebilir, yüksek verimli bir süreç tasarlarsınız.

Üretiminizi optimize etmeye hazır mısınız? Parametreleri tahmin etmeyi bırakın. Ürünlerimizi inceleyin. Yüksek Performanslı Uç Freze Serisi omuz stabilitesi için özel olarak tasarlanmıştır veya özel takım yolu danışmanlığı için uygulama mühendislerimizle iletişime geçin.