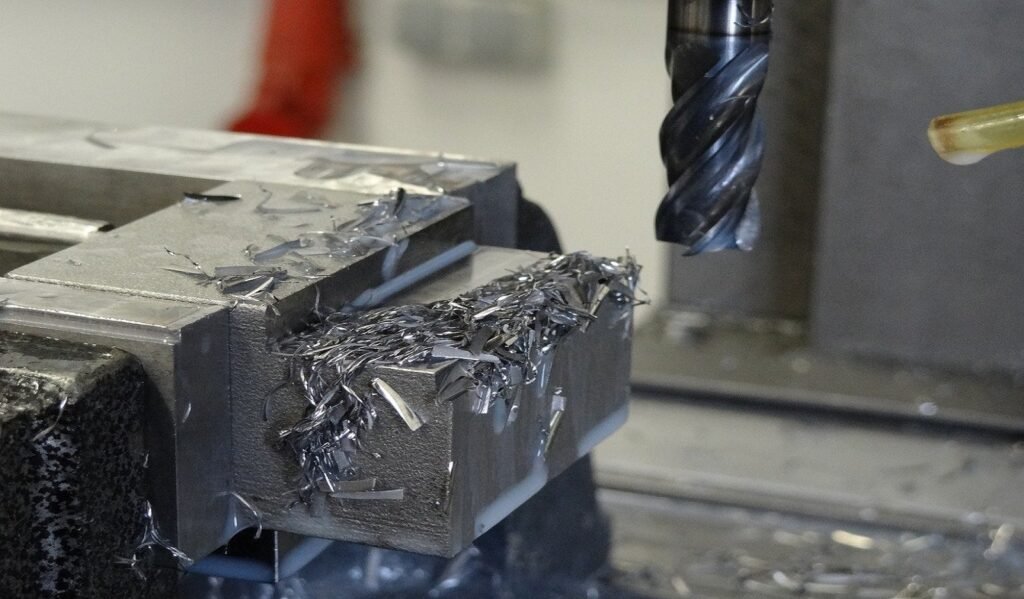

Karbür parmak frezeler modern imalatta kullanılan bir kesici takımdır ve dayanıklılıkları ve güçleri onları çeşitli malzemelerin işlenmesi için popüler bir seçim haline getirir. Peki karbür parmak frezeler nasıl üretilir? Bu makalede, karbür parmak frezelerin üretim sürecine bakacağız.

Parmak frezelerin tanıtımı

Karbür Frezelerin Açıklaması

Karbür parmak frezeler metaller, ahşap, plastikler ve kompozitler dahil olmak üzere çeşitli malzemelerde frezeleme, delme ve delik açma gibi işleme operasyonları için imalatta yaygın olarak kullanılan kesici takımlardır. Tungsten karbür ve kobalt kombinasyonundan yapılırlar ve yüksek sıcaklıklara ve yüksek hızlı işleme operasyonlarına dayanabilen çok sert ve aşınmaya dayanıklıdırlar.

Karbür parmak frezeler kare uçlu, bilyalı uçlu, köşe ve kaba frezeler dahil olmak üzere çeşitli şekil ve boyutlarda mevcuttur. Etkili malzeme kaldırma ve pürüzsüz bir yüzey için çeşitli kesme kenarları veya diş sayıları mevcuttur. Diş sayısı, özel uygulamaya bağlı olarak iki ila sekiz arasında değişebilir.

Karbür parmak frezeler dar toleranslar elde etmek ve yüksek kaliteli parçalar üretmek için önemli olan hassasiyet ve doğruluklarıyla bilinir. Ayrıca yüksek yüklere ve kuvvetlere dayanabildiklerinden ağır işleme operasyonları için de uygundurlar.

Genel olarak, karbür parmak frezeler modern üretimde önemli bir bileşendir ve havacılık, otomotiv, tıp ve makine mühendisliği dahil olmak üzere çeşitli sektörlerde kullanılmaktadır.

Yapılan parmak frezelerin kısa açıklaması

Toz hazırlama: Üretim sürecindeki ilk adım hammaddelerin hazırlanmasıdır. Tungsten karbür tozu ve kobalt tozu istenen oranlarda karıştırılır ve ardından sıkıştırılarak kompakt hale getirilir.

Sinterleme: Sıkıştırılmış malzeme daha sonra yüksek sıcaklıkta sinterleme işlemine tabi tutulur ve burada yaklaşık 1.500 ila 1.600°C sıcaklığa ulaşana kadar bir fırında ısıtılır. Isı, toz parçacıklarının birbirine kaynaşarak katı bir karbür parçası oluşturmasına neden olur.

Kesici takım geometrisi: Karbür işlenmemiş parça oluşturulduktan sonra, istenen parmak frezenin şekline ve boyutuna göre taşlanır. Bu işlem, takımın kesici kenarlarını, oluklarını ve diğer özelliklerini oluşturmak için elmas taşlama taşlarının kullanılmasını içerir.

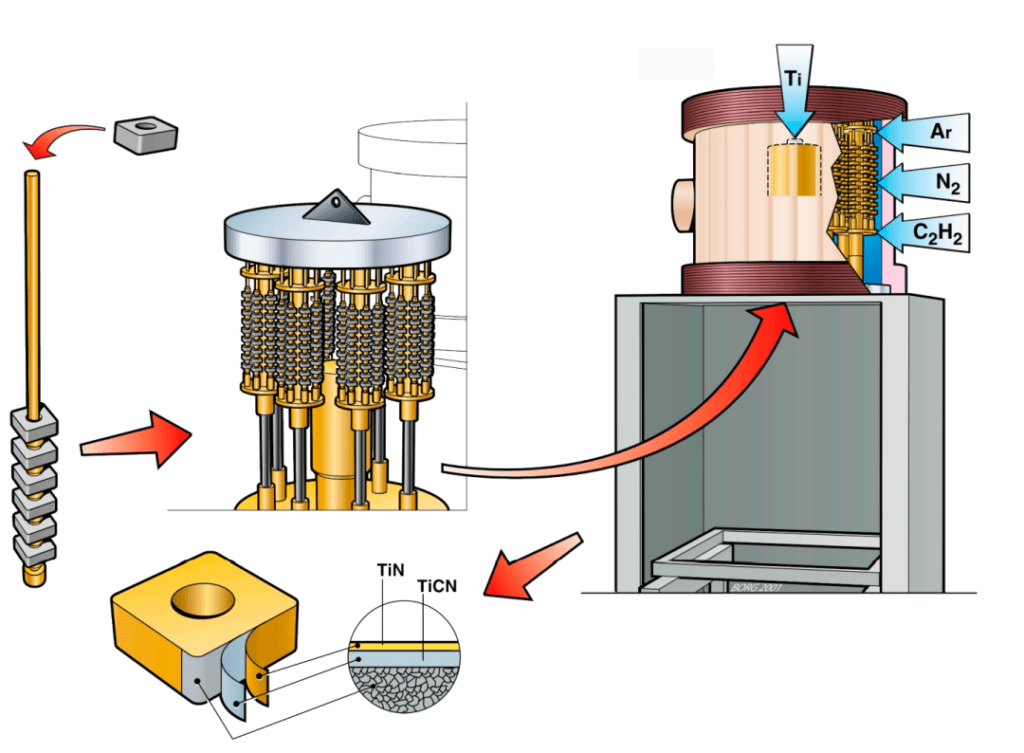

Kaplama: Parmak frezenin performansını ve ömrünü artırmak için genellikle titanyum nitrür veya elmas benzeri karbon gibi ince bir malzeme tabakasıyla kaplanır. Bu kaplama takımın aşınma direncini artırır, sürtünmeyi azaltır ve kesme kabiliyetini geliştirir.

Kalite kontrol: Üretim süreci boyunca parmak freze, gerekli spesifikasyonları karşıladığından emin olmak için denetlenir ve test edilir. Bu, boyutların, sertliğin ve diğer kritik parametrelerin kontrol edilmesini içerir.

Parmak frezelerin toz üretimi

Tungsten karbür tozu ve özellikleri

Tungsten karbür tozu, tungsten karbür tanelerinden oluşan ince taneli bir maddedir. Tungsten karbür, tungsten ve karbon elementlerinin kimyasal kombinasyonu ile oluşan bir bileşiktir ve aşağıdaki özelliklere sahiptir:

Yüksek sertlik: Tungsten karbür çok sert bir malzemedir ve sertliği elmasınkine yakındır. Bu, tungsten karbür tozunu semente karbür gibi yüksek sertlikteki malzemelerin üretiminde çok kullanışlı hale getirir.

Yüksek erime noktası: Tungsten karbür 2.870°C gibi çok yüksek bir erime noktasına sahiptir. Bu, tungsten karbür tozunun yüksek sıcaklıklarda sabit kalmasını ve kolayca erimemesini veya özelliklerini kaybetmemesini sağlar.

Aşınma direnci: Tungsten karbürün sertliği ve yüksek erime noktası nedeniyle, son derece yüksek aşınma direncine sahiptir. Bu, tungsten karbür tozunu semente karbür, seramik ve metal-seramik kompozitler gibi aşınmaya karşı yüksek dirençli malzemelerin üretimi için uygun hale getirir.

Yüksek Yoğunluk: Tungsten karbür tozu yaklaşık 15 g/cm3 gibi çok yüksek bir yoğunluğa sahiptir. Bu da onu yüksek yoğunluklu malzemelerin üretiminde çok kullanışlı kılar.

İyi elektrik iletkenliği: Tungsten karbür iyi bir elektrik iletkenliğine sahiptir, bu da onu elektronik bileşenlerin ve iletken malzemelerin üretiminde çok kullanışlı kılar.

Genel olarak, tungsten karbür tozu, özellikle yüksek sertlik, yüksek aşınma direnci ve yüksek yoğunluklu malzemelerin üretimi için çok kullanışlı bir malzemedir. Özellikleri, semente karbür, seramik, metal-seramik kompozitler, elektronik bileşenler ve elektriksel olarak iletken malzemelerin üretimi de dahil olmak üzere birçok farklı uygulamada yararlı olmasını sağlar

Tungsten karbür tozunun bir macun oluşturmak için bağlayıcı

Bir macun oluşturmak için tungsten karbür tozunun bir bağlayıcı ile karıştırılması işlemine kalıplama denir. Bu işlem, karbür takımların imalatındaki önemli adımlardan biridir.

Şekillendirmenin amacı, tungsten karbür tozu ve bağlayıcıyı, sonraki işleme ve sinterleme için belirli bir şekil ve boyuta sahip bir boşluğa karıştırmaktır. Yaygın olarak iki kalıplama yöntemi kullanılır: pres kalıplama ve enjeksiyon kalıplama.

Pres kalıplama, tungsten karbür tozu ve bağlayıcıyı karıştırmayı, bunları bir kalıba yerleştirmeyi ve ardından yüksek basınç altında sıkıştırarak istenen şekle sahip bir boşluğa dönüştürmeyi içerir. Bu işlem, işlenmemiş parçanın yeterli yoğunluk ve mukavemete sahip olmasını sağlamak için genellikle birkaç yüz ila birkaç bin ton basınç gerektirir.

Enjeksiyon kalıplama, tungsten karbür tozu ve bağlayıcının bir macun halinde karıştırılmasını ve ardından bir şırınga aracılığıyla bir kalıba enjekte edilmesini içerir. Bu işlem tipik olarak daha küçük ve daha karmaşık karbür takımlar yapmak için kullanılır.

İster sıkıştırma kalıplama ister enjeksiyon kalıplama kullanılsın, oluşturulan boşlukların daha sonra sinterlenmesi için bir miktar kurutma ve kürleme işleminden geçmesi gerekir. Bu işlem sırasında bağlayıcı kimyasal olarak reaksiyona girer ve belirli bir mukavemete sahip bir macun oluşturur.

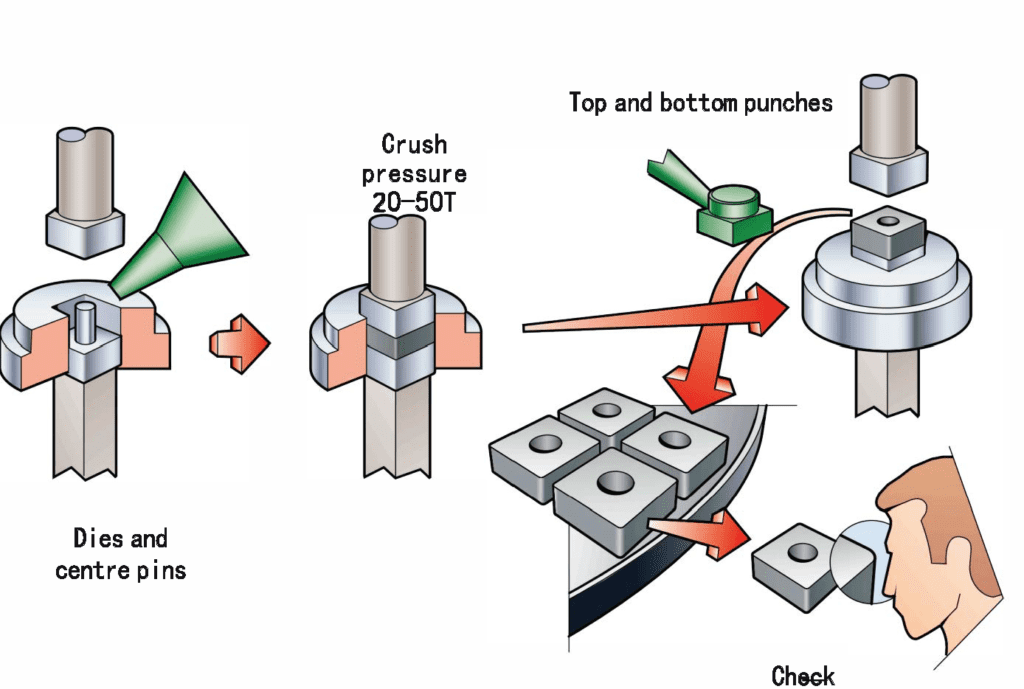

Karbür parmak frezelerin sıkıştırılması

Hamuru kabaca şekillendirilmiş bir takım preformuna sıkıştırmak için hidrolik bir pres kullanma işlemine presleme denir. Bu işlem, karbür takımların imalatındaki önemli adımlardan biridir.

Preslemenin amacı, şekillendirilmiş işlenmemiş parçayı istenen şekil ve boyutta kabaca şekillendirilmiş bir performansa sıkıştırmaktır. Bu işlem tipik olarak yüzlerce ila binlerce ton basınç gerektirir ve preformların yeterli yoğunluk ve mukavemette olmasını sağlamak için özel kalıplar ve aletler kullanır.

Presleme işlemi sırasında, bağlayıcı kimyasal olarak reaksiyona girer ve tungsten karbür tozunu birbirine sıkıca bağlar. Aynı zamanda, preformlarda, sonraki işleme ve sinterleme için önemli faktörler olan bazı boşluklar ve gözenekler oluşur.

Preslemeden sonra, kabaca şekillendirilmiş preformlar, sonraki sinterleme ve kaplama için bir miktar işleme ve düzeltme gerektirir. Bu genellikle tam şekli ve boyutu elde etmek için kesme, taşlama ve parlatma gibi adımları içerir. Performanslarını ve ömürlerini iyileştirmek için farklı takım tipleri için bazı özel işleme ve finisaj işlemleri de gerçekleştirilir.

Karbür parmak frezelerin sinterlenmesi

Sinterleme, önemli bir adımdır. karbür üretim süreci preformlar yüksek sıcaklıklara ısıtılır ve belirli bir yoğunluk ve mukavemete sahip karbür aletler halinde sinterlenir.

Sinterleme işleminde, preformlar önce bir sinterleme fırınına yerleştirilir ve tipik olarak 1.400°C ila 1.500°C civarında yüksek bir sıcaklığa ısıtılır. Yüksek sıcaklıklarda, bağlayıcı ayrışmaya ve buharlaşmaya başlarken, tungsten karbür tozları arasındaki bağlanma artarak daha sıkı bir tane yapısı oluşturur.

Sinterleme işlemi sırasında, tungsten karbür ve kobalt arasındaki karşılıklı reaksiyon gibi bazı önemli kimyasal reaksiyonlar da meydana gelir, daha düzgün bir karbür mikro yapısı üretir ve karbürün performansını ve ömrünü artırır.

Sinterlemeden sonra, karbür takımın yoğunluğu ve mukavemeti, daha yüksek sertlik, aşınma direnci ve korozyon direnci ile birlikte önemli ölçüde artar. Uygulama gereksinimlerine bağlı olarak, karbür takımın performansını ve ömrünü artırmak için bazı müteakip işleme ve kaplama işlemleri de uygulanır.

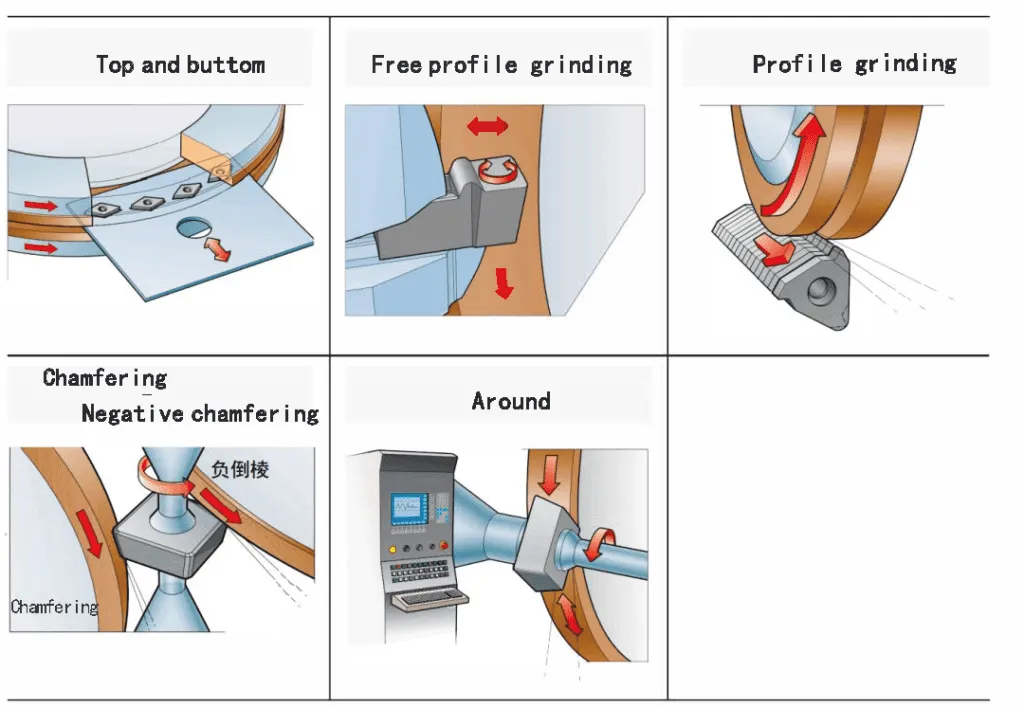

Karbür parmak frezelerin taşlanması

Sinterlenmiş karbür malzemenin karbür takımın nihai şekline ve boyutuna taşlanması, karbür üretimindeki son adımlardan biridir.

Bu adımda, öncelikle karbür takımın nihai şeklinin ve boyutunun belirlenmesi ve uygulamasına göre bazı özel işleme ve işlemlerin yapılması gerekir. Bu genellikle nihai karbür takımı elde etmek için kesme, taşlama ve parlatma gibi işlem adımlarını içerir.

Kesme, sinterlenmiş karbür malzemenin istenen şekil ve boyutta bir blok halinde kesilmesi işlemidir. Bu işlem genellikle yüksek hızlı matkaplar, EDM kesiciler vb. ekipmanların kullanımını içerir.

Taşlama, karbür malzemenin istenen şekil ve boyutta öğütülmesi işlemidir. Bu işlem genellikle daha hassas ve pürüzsüz bir yüzey elde etmek için yüksek hızlı taşlama kafaları, taşlama taşları vb. ekipmanlar kullanılarak yapılır.

Parlatma, daha pürüzsüz ve daha güzel bir yüzey elde etmek için karbür takımın yüzeyinin parlatılması ve taşlanması işlemidir.

Bu işleme ve işleme adımları ile sinterlenmiş karbür malzeme, farklı uygulamalar için geliştirilmiş performans ve ömür ile istenen şekil ve boyutta karbür takımlar halinde işlenebilir.

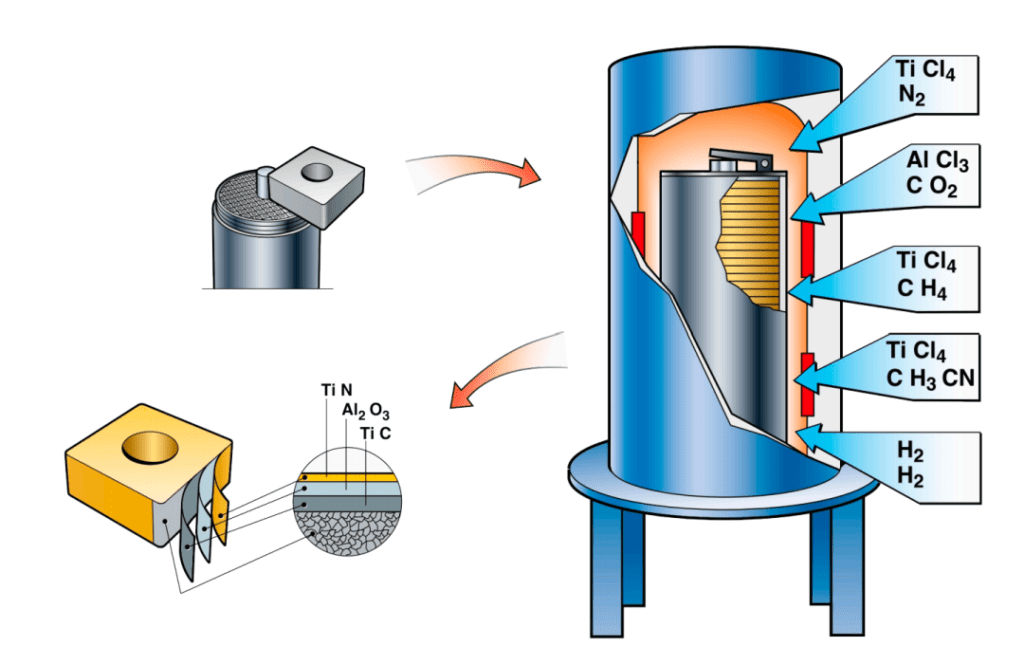

Karbür parmak frezelerin kaplanması

Parmak frezeler, genellikle metal malzemeleri işlemek için kullanılan yaygın bir kesici takımdır. Parmak frezelerin aşınma direncini, yüksek sıcaklık direncini ve kesme direncini artırmak için genellikle yüzeylerinin kaplanması gerekir.

Parmak frezelerin kaplanması genellikle şu yöntemlerle gerçekleştirilir Fiziksel Buhar Biriktirme (PVD) veya Kimyasal Buhar Biriktirme (CVD) teknolojiler.

Parmak frezeler için yaygın olarak kullanılan kaplamalar aşağıdaki gibidir:

Titanyum alüminyum nitrojen (TiAlN) kaplama: Bu, parmak frezelerin kesme hızını ve ömrünü artırabilen, iyi aşınma direnci ve ısı direncine sahip yaygın olarak kullanılan bir PVD kaplamadır.

AlTiN kaplama: Bu aynı zamanda, parmak frezelerin kesme hızını ve ömrünü artırabilen, daha yüksek sertliğe ve daha iyi aşınma direncine sahip yaygın bir PVD kaplamadır.

Zirkonyum oksit (ZrO2) kaplama: Bu, parmak frezelerin kesme hızını ve ömrünü artırabilen, iyi ısı direnci ve aşınma direncine sahip yaygın bir CVD kaplamadır.

Molibden alüminyum nitrojen (MoAlN) kaplama: Bu, işlenmesi zor malzemelerin işlenmesinde kullanılabilen, daha iyi ısı direnci ve kesme direncine sahip nispeten yeni bir PVD kaplamadır.

Kaplama işlemi sayesinde parmak frezelerin performansını ve ömrünü büyük ölçüde artırabilir, işleme maliyetlerini azaltabilir ve üretim verimliliğini artırabilir.

Özetle, parmak freze üretimi aslında çok karmaşık bir süreçtir ve her adım önemlidir. Belirli bir parça iyi kontrol edilmezse, üretilen parmak freze işlenmiş parça için istediğimiz etkiyi elde edemeyecektir.

Umarım bu makale size yardımcı olabilir.

Ekstra bilgi

Dünyanın en büyük 10 tungsten karbür üreticisi

- Çin Tungsten Grubu Limited Şirketi

- Sandvik AB

- Kennametal Inc.

- Mitsubishi Materials Corporation

- Ceratizit S.A.

- Sumitomo Electric Industries, Ltd.

- H.C. Starck GmbH

- JX Nippon Mining & Metals Corporation

- Xiamen Tungsten Co, Ltd.

- Buffalo Tungsten A.Ş.

en iyi 10 parmak freze üreticisi dünyada

- Sandvik Coromant

- ISCAR Ltd.

- Kennametal Inc.

- Guhring KG

- OSG Corporation

- YG-1 Co, Ltd.

- Walter AG

- Kyocera Corporation

- Mitsubishi Materials Corporation

- Tungaloy Şirketi

Bunlar, parmak frezeler alanında yüksek bir mevcudiyete ve pazar payına sahip olan ve ürünleri yüksek kalitede ve teknik düzeyde olan şirketlerdir. Bu şirketler, parmak freze teknolojisinde yenilik ve ilerleme sağlamaya kararlıdır ve kendi alanlarında önemli bir rol oynamaktadır.