Doppelloch-Wolframkarbidstab

Produktmerkmale:

-

Hergestellt aus hochwertigem Wolframkarbid mit Kobaltbinder für hervorragende Härte und Zähigkeit.

-

Konstruiert mit doppelten geraden Kühlmittelbohrungen für effiziente Kühlung und Spanabfuhr.

-

Die hohe Verschleißfestigkeit sorgt für eine längere Lebensdauer der Werkzeuge und eine stabile Schnittleistung.

-

Geeignet für die Herstellung von Hochleistungsbohrern, Reibahlen und Schaftfräsern.

-

Erhältlich in geschliffener und ungeschliffener Ausführung mit präzisen Maßtoleranzen.

Wenden Sie sich an unser Verkaufsteam, um alle Ihre Preisoptionen zu erfahren.

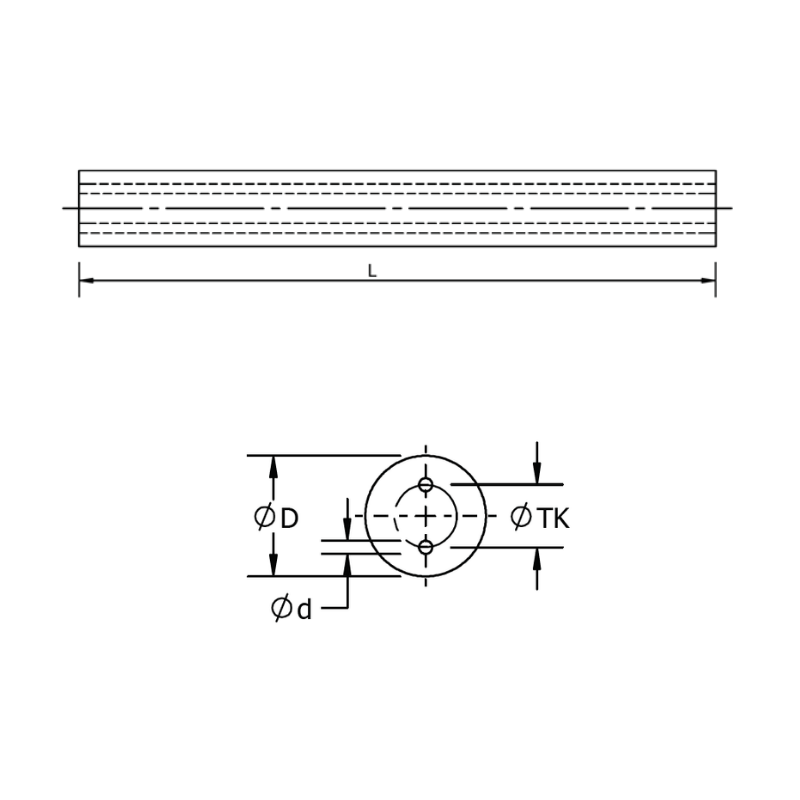

Hartmetallstangen mit doppelten geraden Löchern sind hochwertige Werkzeugrohlinge mit zwei parallelen Kühlmittelkanälen, die durch den Stangenkörper verlaufen. Im Vergleich zu Vollhartmetallstäben ermöglicht die Struktur der doppelten geraden Bohrungen eine direkte und effiziente Kühlmittelzufuhr zur Schneide, was eine hervorragende Wärmeableitung und einen reibungslosen Späneabtransport gewährleistet. Dadurch wird der Werkzeugverschleiß reduziert, die Beschädigung der Schneidkante minimiert und die Bearbeitungseffizienz erheblich verbessert.

Diese mit modernster pulvermetallurgischer Technologie hergestellten Stäbe kombinieren Wolframkarbid und Kobalt, um eine außergewöhnliche Härte (HRA 89-93), hervorragende Verschleißfestigkeit und zuverlässige Bruchzähigkeit zu erreichen. Das gleichmäßige Korngefüge und die strenge Maßkontrolle sorgen für gleichbleibende Leistung bei anspruchsvollen Zerspanungsarbeiten.

Hartmetallstangen mit doppelten geraden Löchern finden breite Anwendung bei der Herstellung von Präzisionsschneidwerkzeugen, einschließlich Bohrern, Reibahlen und Schaftfräsern, insbesondere für die Bearbeitung von rostfreiem Stahl, gehärtetem Stahl, Gusseisen und anderen anspruchsvollen Materialien. Sie sind in geschliffener und ungeschliffener Ausführung erhältlich, mit Standarddurchmessern von 3 mm bis 20 mm und Längen bis zu 330 mm. Für spezielle Anforderungen im Werkzeugbau sind auch kundenspezifische Spezifikationen erhältlich.

Durch die Wahl von Hartmetallstäben mit doppelten geraden Löchern profitieren die Hersteller von einer verbesserten Haltbarkeit der Werkzeuge, einer erhöhten Kühleffizienz und einer stabilen Schneidleistung, was sie zu einer bevorzugten Lösung in der Luft- und Raumfahrt, der Automobilindustrie und dem Formenbau macht.

| Blank-D | TK-Doppelloch-Abstand | Innendurchmesser-d | Schleifen-D | Länge-L | |||

|---|---|---|---|---|---|---|---|

| Außendurchmesser (mm) | Toleranz(mm)(+1,5mm) | Doppelloch-Abstand-TK(mm) | Toleranz(mm)(+1,5mm) | Innendurchmesser-d(mm) | Toleranz(mm)(+1,5mm) | H6(mm) | Toleranz(mm)(+1,5mm) |

| 3.2 | +0.3 | 1.5 | ±0.15 | 0.5 | ±0.1 | 3.0 | 330 |

| 4.2 | +0.3 | 2.0 | ±0.2 | 0.6 | ±0.1 | 4.0 | 330 |

| 5.2 | +0.3 | 2.6 | ±0.2 | 0.8 | ±0.1 | 5.0 | 330 |

| 6.2 | +0.4 | 3.0 | ±0.2 | 0.9 | ±0.1 | 6.0 | 330 |

| 7.2 | +0.4 | 3.2 | ±0.2 | 1.0 | ±0.15 | 7.0 | 330 |

| 8.2 | +0.4 | 3.5 | ±0.2 | 1.2 | ±0.15 | 8.0 | 330 |

| 9.2 | +0.4 | 3.7 | ±0.3 | 1.4 | ±0.15 | 9.0 | 330 |

| 10.2 | +0.4 | 4.3 | ±0.3 | 1.6 | ±0.15 | 10.0 | 330 |

| 11.2 | +0.4 | 4.8 | ±0.4 | 1.5 | ±0.15 | 11.0 | 330 |

| 12.2 | +0.4 | 5.0 | ±0.4 | 1.8 | ±0.15 | 12.0 | 330 |

| 13.2 | +0.4 | 5.5 | ±0.5 | 1.8 | ±0.25 | 13.0 | 330 |

| 14.2 | +0.5 | 5.5 | ±0.5 | 1.8 | ±0.25 | 14.0 | 330 |

| 15.2 | +0.5 | 5.5 | ±0.5 | 1.8 | ±0.25 | 15.0 | 330 |

| 16.2 | +0.5 | 5.5 | ±0.5 | 1.8 | ±0.25 | 16.0 | 330 |

| 17.2 | +0.5 | 6.0 | ±0.5 | 2.0 | ±0.25 | 17.0 | 330 |

| 18.2 | +0.5 | 6.0 | ±0.5 | 2.0 | ±0.3 | 18.0 | 330 |

| 19.2 | +0.5 | 6.0 | ±0.5 | 2.0 | ±0.3 | 19.0 | 330 |

| 20.2 | +0.5 | 6.0 | ±0.5 | 2.0 | ±0.3 | 20.0 | 330 |

| 21.2 | +0.6 | – | ±0.6 | – | ±0.3 | 21.0 | 330 |

| 22.2 | +0.6 | – | ±0.6 | – | ±0.3 | 22.0 | 330 |

| 23.2 | +0.6 | – | ±0.6 | – | ±0.3 | 23.0 | 330 |

| 24.2 | +0.6 | – | ±0.6 | – | ±0.3 | 24.0 | 330 |

| 25.2 | +0.6 | – | ±0.6 | – | ±0.3 | 25.0 | 330 |

| 26.2 | +0.7 | – | ±0.7 | – | ±0.4 | 26.0 | 330 |

| 27.2 | +0.7 | – | ±0.7 | – | ±0.4 | 27.0 | 330 |

| 28.2 | +0.7 | – | ±0.7 | – | ±0.4 | 28.0 | 330 |

| 29.2 | +0.7 | – | ±0.7 | – | ±0.4 | 29.0 | 330 |

| 30.2 | +0.7 | – | ±0.7 | – | ±0.4 | 30.0 | 330 |

| 31.2 | +0.7 | – | ±0.7 | – | ±0.4 | 31.0 | 330 |

| 32.2 | +0.7 | – | ±0.7 | – | ±0.4 | 32.0 | 330 |

Benötigen Sie eine Beratung? Kontaktieren Sie uns!

Wenden Sie sich an unser Vertriebsteam, um alle Ihre Preisoptionen zu erfahren