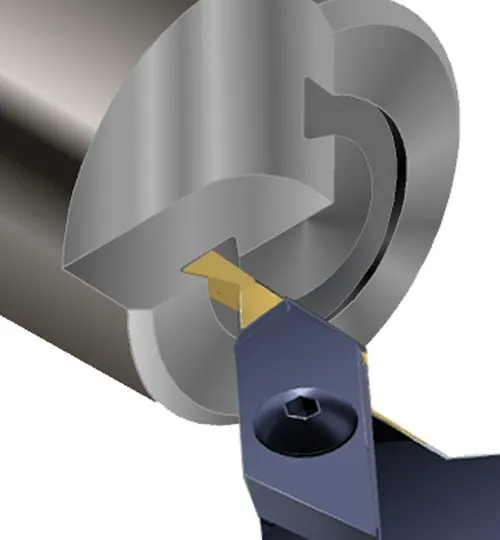

Schwalbenschwanzeinsätze

Zu den Arten von Schwalbenschwanzeinsätzen gehören:

- Einseitige Einsätze

- Doppelseitige Einsätze

- Vollprofil-Einsätze

- Teilprofilierte Einsätze

Jeder Typ ist auf die spezifischen Bearbeitungsanforderungen abgestimmt und gewährleistet optimale Leistung bei einer Vielzahl von Anwendungen.

Branchenübergreifende Anwendungen Schwalbenschwanz-Einstecheinsätze

Automobilindustrie

- Herstellung von Motorkomponenten

- Bearbeitung von Getriebeteilen

- Herstellung von Bremssystemen

Luft- und Raumfahrttechnik

- Nuten in Turbinenschaufeln

- Produktion von Fahrwerkskomponenten

- Herstellung von Strukturteilen

Allgemeine Zerspanung

- Formen- und Gesenkbau

- Herstellung von Präzisionsteilen

- Produktion von kundenspezifischen Komponenten

Öl- und Gasindustrie

- Bearbeitung von Ventilsitzen

- Produktion von Bohrlochkopfkomponenten

- Herstellung von Unterwasserausrüstung

Schwierigkeiten bei der Bearbeitung von Schwalbenschwanznuten

Die Bearbeitung von Schwalbenschwanznuten ist in vielen Branchen ein wichtiger Prozess, der jedoch mit einer Reihe von Herausforderungen verbunden ist. Das Verständnis dieser Schwierigkeiten unterstreicht die Bedeutung der Verwendung hochwertiger Schwalbenschwanzflächen. Nutensteine:

- Komplexe Geometrie:

- Die Schwalbenschwanznuten haben abgewinkelte Seiten, so dass ein trapezförmiger Querschnitt entsteht.

- Es kann schwierig sein, präzise Winkel zu erzielen und die Konsistenz zu wahren.

- Fehler in der Geometrie können zu schlechter Passform und Funktionalität der zusammenpassenden Teile führen

- Materielle Herausforderungen:

- Unterschiedliche Materialien reagieren unterschiedlich auf Schnittkräfte

- Härtere Materialien wie Titan oder hitzebeständige Superlegierungen sind besonders schwierig zu bearbeiten.

- Bei weicheren Materialien kann es zu Verformungen oder Gratbildung kommen.

- Werkzeugverschleiß und -bruch:

- Die einzigartige Form der Schwalbenschwanznuten belastet die Schneidwerkzeuge erheblich

- Schneller Werkzeugverschleiß kann zu Maßungenauigkeiten und schlechter Oberflächengüte führen

- Das Risiko eines Werkzeugbruchs steigt, was zu kostspieligen Ausfallzeiten und Werkstückschäden führen kann.

- Chip-Kontrolle:

- Der begrenzte Raum in Schwalbenschwanznuten kann zu Späneansammlungen führen.

- Schlechte Spanabfuhr kann Oberflächenkratzer oder Werkzeugschäden verursachen

- Effizientes Brechen und Entfernen von Spänen ist entscheidend für eine konstante Leistung

- Vibration und Rattern:

- Das unterbrochene Schneiden von Schwalbenschwanznuten kann zu Vibrationen führen.

- Rattern kann zu schlechter Oberflächenqualität und Maßungenauigkeiten führen

- Die Beherrschung von Vibrationen ist für das Erreichen enger Toleranzen unerlässlich

- Einrichten und Ausrichten:

- Präzise Werkzeugausrichtung ist entscheidend für eine genaue Schwalbenschwanznutengeometrie

- Falsches Einrichten kann zu asymmetrischen Rillen oder Abmessungen außerhalb der Spezifikation führen

- Wiederholbare Setups sind eine Herausforderung, aber notwendig für konsistente Ergebnisse

- Kühlmittel Anwendung:

- Die effektive Zuführung von Kühlmittel in die Schneidzone kann aufgrund der Nutgeometrie schwierig sein

- Unzureichende Kühlung kann zu beschleunigtem Werkzeugverschleiß und schlechter Oberflächenqualität führen

- Das Gleichgewicht zwischen Kühlmittelfluss und Späneabfuhr ist ein heikler Prozess

- Bedenken hinsichtlich der Produktivität:

- Traditionelle Bearbeitungsmethoden für Schwalbenschwanznuten können zeitaufwendig sein

- Die Balance zwischen Schnittgeschwindigkeit, Werkzeugstandzeit und Teilequalität ist eine ständige Herausforderung

- Die Optimierung der Produktivität ohne Abstriche bei der Genauigkeit erfordert sorgfältige Überlegungen

- Qualitätskontrolle:

- Die genaue Inspektion von Schwalbenschwanznuten kann aufgrund ihrer inneren Geometrie eine Herausforderung darstellen

- Die Gewährleistung einer gleichbleibenden Qualität über große Produktionsserien hinweg ist anspruchsvoll

- Das Erkennen und Korrigieren von Problemen in einem frühen Stadium des Prozesses ist entscheidend für die Minimierung der Ausschussrate.

- Kostenüberlegungen:

- Spezialwerkzeuge für das Einstechen von Schwalbenschwänzen können teuer sein

- Die Komplexität des Prozesses kann qualifiziertes Personal erfordern, was die Arbeitskosten erhöht.

- Das Gleichgewicht zwischen Qualitätsanforderungen und Produktionskosten ist eine ständige Herausforderung

Wie Schwalbenschwanz-Einsätze die Bearbeitung revolutionieren

Verbesserte Oberflächengüte

- Erzielen Sie eine hervorragende Rillenqualität

- Reduzierung oder Beseitigung sekundärer Veredelungsvorgänge

- Verbesserung der Gesamtästhetik und Funktionalität des Teils

Reduzierte Einrichtungszeit

- Schnelles und einfaches Indizieren der Beilagen

- Minimale Anpassungen zwischen den Arbeitsgängen erforderlich

- Rationalisierte Werkzeugverwaltung

Erhöhte Schnittgeschwindigkeiten

- Stoßen Sie mit den Bearbeitungsparametern an neue Grenzen

- Steigerung der Gesamtproduktionsleistung

- Selbstbewusst knappe Fristen einhalten

Bessere Spankontrolle

- Optimierung der Spanbildung und -abfuhr

- Verhinderung von spänebedingten Problemen und Werkzeugschäden

- Beibehaltung einer gleichmäßigen Schnittleistung

Minimierte Werkzeugwechsel

- Verlängern Sie die ununterbrochene Bearbeitungszeit

- Reduzieren Sie Maschinenstillstandszeiten

- Erhöhung der Gesamtanlageneffektivität (OEE)

Fallstudien: Erfolgsgeschichten von Branchenführern

Warum sollten Sie sich für unsere Schwalbenschwanz-Einsätze entscheiden?

Arbeiten Sie mit uns zusammen, um unvergleichliche Schneidlösungen zu erhalten:

Überlegene Qualitäts- und Fertigungsstandards:

- ISO 9001:2015 zertifizierte Produktionsstätten

- Strenge Qualitätskontrollverfahren

- Modernste Fertigungsanlagen

Anpassungsfähigkeiten:

- Maßgeschneiderte Einsatzdesigns für einzigartige Anforderungen

- Schnelles Prototyping und Entwicklung

- Kontinuierliche Innovation, um auf neue Bedürfnisse einzugehen

Technische Unterstützung und Fachwissen:

- Engagiertes Team für Anwendungstechnik

- Schulung und Bildungsressourcen

- Laufende Unterstützung bei der Leistungsoptimierung

Konkurrenzfähige Preisgestaltung:

- Wertorientierte Preisstrategien

- Mengenrabatte verfügbar

- Flexible Zahlungsbedingungen für qualifizierte Kunden

FAQs über Schwalbenschwanz-Einsätze

Welche Materialien können mit Schwalbenschwanzeinsätzen bearbeitet werden?

Unsere Wendeschneidplatten sind für eine Vielzahl von Materialien geeignet, darunter Stahl, Edelstahl, Gusseisen, Aluminium, Titan und verschiedene Superlegierungen.

Können Ihre Einsätze nachgeschliffen werden?

Während einige Wendeplattentypen nachgeschliffen werden können, empfehlen wir im Allgemeinen den Austausch von Wendeplatten, um eine optimale Schneidleistung und Teilequalität zu erhalten.

Welche Art von Unterstützung bieten Sie nach dem Kauf an?

Wir bieten umfassenden Support nach dem Verkauf, einschließlich technischer Unterstützung, Anwendungsoptimierung und Fehlerbehebung. Unser Team ist bestrebt, Ihren Erfolg mit unseren Produkten sicherzustellen.

Wie lange halten Einsätze zum Einstechen von Schwalbenschwanzflächen normalerweise?

Die Standzeit variiert je nach Anwendung, aber unsere Wendeschneidplatten sind für eine längere Leistung ausgelegt. Viele Kunden berichten über längere Standzeiten der 20-50% im Vergleich zu herkömmlichen Optionen.

Bieten Sie kundenspezifische Einsätze an?

Ja, wir haben uns auf die Entwicklung kundenspezifischer Wendeschneidplattenlösungen für besondere Bearbeitungsanforderungen spezialisiert. Unser Ingenieurteam arbeitet eng mit Ihnen zusammen, um die perfekte Wendeschneidplatte für Ihre Anforderungen zu entwickeln.

Was sind schwalbenschwanzförmige Einstechplatten?

Schwalbenschwanzstechplatten sind spezielle Schneidwerkzeuge, die für die Herstellung präziser schwalbenschwanzförmiger Nuten in Werkstücken entwickelt wurden. Sie verfügen über eine einzigartige Geometrie, die die Bearbeitung von schrägen Seiten und einem flachen Boden ermöglicht, wie es für Schwalbenschwanzprofile typisch ist.