硬質合金終極指南:特性、等級與應用

在現代製造領域中,有一種材料堪稱當今幾乎所有金屬產品背後的無名英雄:碳化物。.

常被譽為「工業之齒」的硬質合金,徹底革新了機械加工、採礦與抗磨損保護領域。但究竟是什麼特質讓這種材料超越傳統鋼材?為何它成為高速精密工程的預設首選?

若您正在尋找答案,您來對地方了。.

高速鋼(HSS)曾是業界標準,但隨著生產週期加速與材料硬度提升的需求,鋼材的性能極限逐漸受限。此時鎢鎢化物應運而生——這種複合材料融合了鎢的極致硬度與鈷的韌性,實現了工程師所稱的「紅硬性」:即便在鋼材會軟化如奶油的高溫環境中,仍能維持鋒利的切削刃。.

無論您是尋求優化刀具壽命的機加工師、需解讀複雜ISO等級圖表的採購經理,還是為極端磨損環境挑選材料的工程師,理解硬質合金都是至關重要的。.

在這份全面指南中,我們將為您詳盡解析關於硬質合金的一切知識:

- 科學原理: 它是由什麼材料製成的?又是如何製造的?

- 物業: 理解硬度(HRA)與韌性(TRS)的差異。.

- 選拔: 解讀ISO等級分類(P、M、K)。.

- 應用程式: 從旋轉刀片到巨型採礦按鈕。.

讓我們深入探索人類已知最堅硬金屬複合材料的微觀世界。.

何謂碳化物?這種材料背後的科學原理

要瞭解為何硬質合金(技術上稱為硬質合金或 碳化鎢)表現如此出色,您首先需要瞭解它不是傳統意義上的 「金屬」,如鋼或鐵。它是一種複合材料。.

與玻璃纖維或碳纖維相似,碳化物透過結合兩種截然不同的材料,創造出超越兩者的卓越特性。此乃粉末冶金的產物,經由混合、壓製與燒結的工藝流程所製成。.

《構圖:一個「具體」的比喻》

理解碳化物結構最簡單的方式,就是想像一堵混凝土牆。.

- 集料(石料): 在混凝土中,石料賦予其硬度與結構完整性。而在碳化物中,此功能由碳化鎢(WC)顆粒擔綱。這些顆粒構成「硬相」,具備極高硬度(接近鑽石)與優異耐磨性。.

- 水泥(砂漿): 在混凝土中,水泥將石塊緊密結合。在硬質合金中,這個角色由鈷(Co)擔當。此即所謂的「結合相」。鈷作為較軟且具延展性的金屬,包覆著鎢顆粒,將其黏合在一起並賦予合金韌性。.

若無鈷基結合劑,碳化鎢將過於脆硬,受衝擊時會如玻璃般碎裂;若無碳化鎢,鈷則過於柔軟而無法切割金屬。兩者結合後,便形成兼具硬度與韌性的完美平衡材質。.

專家註記: 雖然鎢和鈷是主要成分,但製造商通常會添加少量其他碳化物,例如 碳化鈦 (TiC) 或 碳化鉭(TaC). 這些添加劑能提升材料的耐熱性與抗錐磨損能力,特別適用於鋼材切削應用。.

微觀結構:晶粒尺寸為何重要

若透過高倍顯微鏡觀察硬質合金,你不會看見均勻的表面。映入眼簾的將是角狀晶粒(碳化鎢)在金屬河流(鈷)中游弋的景觀。.

這使我們來到材料科學中的關鍵概念:晶粒尺寸。.

這些碳化鎢顆粒的尺寸決定了工具的最終特性:

- 細粒(亞微米/奈米級): 請將這些視作細砂。它們能緊密地相互壓實,從而形成更堅硬、更耐磨的邊緣,非常適合用於精加工或處理硬質材料。.

- 粗糧: 請將這些視作大型礫石。它們之間含有更多鈷元素,這使得材料更堅韌且抗衝擊性更強,非常適合用於開採按鈕或進行重型粗加工切削。.

透過調整鈷含量比例(通常為6%至25%)與碳化鎢晶粒尺寸,工程師可針對任何應用需求量身打造特定碳化物等級。.

碳化物關鍵特性:工程師檢查清單

為何選擇硬質合金而非工具鋼或陶瓷?答案在於其獨特的物理特性組合。然而,對於任何選擇硬質合金等級的人而言,必須理解一項基本法則:取捨之道。.

硬度與韌性之間的權衡取捨

在材料科學領域,硬度與韌性往往是對立的。通常而言,當材料變得更硬時,其脆性便會增加(韌性降低)。碳化物雖不例外,但它在處理這種取捨關係上,表現得比幾乎所有其他材料都更為出色。.

- 硬度(耐磨性): 這是材料抵抗刮傷與磨損的能力。.

- 以以下方式測量: 洛氏硬度A(HRA)或維氏硬度(HV)。與使用洛氏硬度C(HRC)的鋼材不同,碳化物過於堅硬,無法使用C級硬度標尺進行測量。.

- 駕駛員: 較低的鈷含量與更細的碳化鎢顆粒尺寸可提高硬度。.

- 韌性(橫向斷裂強度 – TRS): 這是材料在受到衝擊時抵抗斷裂或碎裂的能力。.

- 以以下方式測量: 施加彎曲力直至樣品斷裂(PSI 或 N/mm²)。.

- 駕駛員: 較高的鈷含量與較粗的碳化鎢晶粒尺寸可提升韌性。.

黃金法則:

- 需要連續切割硬質鋼材嗎?您需要高硬度(低鈷含量、細晶粒)。.

- 需要鑽穿岩石或處理間斷切割?您需要高韌性(高鈷含量、粗粒結構)。.

紅色硬度:那件「秘密武器」“

若說硬度是盾牌,紅硬度便是體力。.

當以高速切割金屬時,摩擦會產生劇烈熱能——切削刃處的溫度常超過800°C(1472°F)。.

- 高速鋼(HSS): 在約500°C時,鋼材會軟化並失去鋒利度。它會失效。.

- 碳化物: 在高達1000°C的溫度下仍能保持其硬度與鋒利度。.

此特性被稱為「熱硬性」或「紅硬性」,使硬質合金刀具的切削速度能達到高速鋼刀具的3至10倍。這直接轉化為更快的生產週期與更低的單件成本。.

楊氏模量(剛度)與密度

兩種常被忽視的特性,使碳化物脫穎而出:

- 極度剛性: 碳化物的楊氏模量約為鋼材的2至3倍。這意味著碳化物鏜桿的變形(彎曲)程度遠低於鋼製鏜桿,能確保工件獲得更高的加工精度與更優異的表面光潔度。.

- 高密度: 碳化物密度高(約14-15克/立方公分),幾乎是鋼材的兩倍。這種高密度特性有助於吸收加工過程中的振動(顫動),進而延長刀具壽命。.

理解硬質合金等級:ISO分類系統

在硬質合金的世界裡,「一刀切」的做法無異於自尋死路。專為切割軟質鋁材設計的刀具,若用於硬化鋼材,將瞬間失效。.

為了將此標準化,業界使用 ISO 513 分類系統。該系統根據硬質合金的設計切割材料,使用通用的顏色代碼和字母系統對硬質合金等級進行分類。.

理解這張圖表是選擇合適工具的第一步。.

三大主群組(P、M、K)

這三類應用涵蓋了約80%的全部機械加工應用。.

1. ISO P – 鋼材(顏色:藍色)

- 目標材料: 碳鋼、合金鋼、工具鋼。.

- 挑戰: 鋼材會產生長而連續的切屑。這會在刀具表面產生巨大的熱量與壓力(錐形磨損)。.

- 解決方案: P級硬質合金通常含有較高比例的碳化鈦(TiC)與碳化鉭(TaC),以提升耐熱性及防止鑄造凹坑磨損。.

- 典型應用: 鋼製部件的高速車削與銑削加工。.

2. ISO M – 不鏽鋼(顏色:黃色)

- 目標材料: 奧氏體、馬氏體及鐵素體不鏽鋼。.

- 挑戰: 不鏽鋼具有「黏性」且易產生高加工硬化傾向。其加工時會產生熱量,並傾向於在切削刃處堆積(即積屑邊或BUE)。.

- 解決方案: M級硬質合金需要精妙的平衡。它必須具備足夠的韌性以承受切削力,同時擁有鋒利的正前角,以實現乾淨利落的切削,而非像犁地般強行切入材料。.

- 典型應用: 食品工業組件、醫療植入物。.

3. ISO K – 鑄鐵(顏色:紅色)

- 目標材料: 灰口鑄鐵、球墨鑄鐵。.

- 挑戰: 鑄鐵會產生短屑(如粉塵狀)。其表面具有研磨性,且常因鑄造過程而形成堅硬的「表皮」或夾雜砂粒。.

- 解決方案: K級硬質合金專注於純磨料耐磨性。此類等級通常具有低鈷含量與細微的碳化鎢顆粒尺寸,以實現最高硬度。.

- 典型應用: 汽車引擎缸體、煞車碟盤。.

專門小組(N、S、H)

- ISO N(綠色): 有色金屬(鋁、銅、黃銅)。此類材質通常未經塗層處理,並經高度拋光以防止黏附。.

- ISO S(棕色): 耐熱超級合金(HRSA),例如因科鎳合金(Inconel)與鈦合金。應用於航空航天領域;需具備極高耐熱性。.

- ISO H(灰色): 淬火鋼(45-65 HRC)。用作研磨的替代方案。.

解讀數字:P20代表什麼?

您經常會看到標示為P10、P20或P40的等級。解讀這些數字的秘訣如下:

- 低數值(例如:P05、P10):

- 更堅硬且更耐磨。.

- 最適用於:穩定工況、高切削速度、連續切削、精加工工序。.

- 高數值(例如:P40、P50):

- 更堅固、更抗衝擊。.

- 最適用於:不穩定工況、斷續切削、低速運轉、粗加工操作。.

專業提示: 若需對鋼鍛件進行重型間斷切削粗加工,應選用韌性等級較高的刀具,例如P40。若需對光滑鋼軸進行高速精加工,則應選用硬度較高的刀具,例如P10。.

從粉末到成品:製造流程

儘管科學原理複雜,硬質合金工具的製造可歸納為四個關鍵階段。理解此製程有助於認識為何高品質硬質合金需要嚴格的品質管控。.

1.粉末製備

一切始於原料。在球磨機中,將碳化鎢(WC)粉末與鈷(Co)及其他添加劑混合。此混合物通常稱為「等級粉末」,形成精確的配方。.

- 關鍵因素: 混合過程必須完全均勻,以避免最終產品出現薄弱點。.

2. 按壓

粉末被壓入模具(模腔)中,形成工具的基本形狀。此階段的材料觸感類似粉筆,稱為「生坯」。其質地極其脆弱,徒手即可輕易折斷。.

3. 燒結——神奇的瞬間

綠色壓錠被置於溫度接近1400°C(2550°F)的熔爐中。在此環境下,鈷元素熔化並作為液態黏結劑,將碳化鎢晶粒緊密結合。.

- 「收縮」事實:燒結過程中,零件線性尺寸約收縮18-20%(體積收縮約50%)。確保最終產品收縮至 精確 精準尺寸是硬質合金製造的真正藝術。.

4. 研磨與珩磨

冷卻後的碳化物硬度幾乎可媲美鑽石。為達到最終精確尺寸與鋒利切削刃,必須使用工業鑽石砂輪進行研磨。.

碳化物塗層技術:工具的「皮膚」

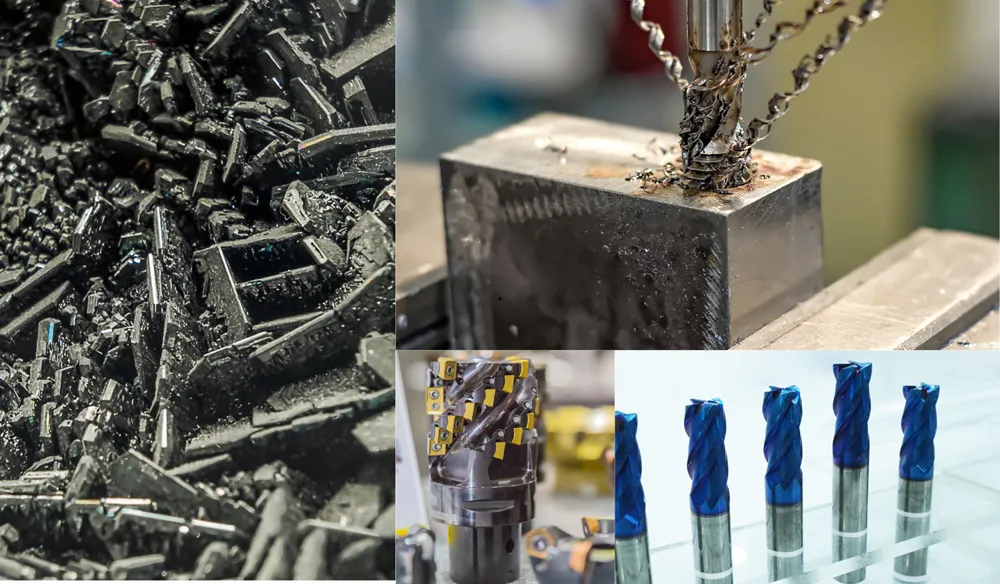

走進任何機械加工廠,你會看見金色、黑色、灰色或紫色的刀片。這些並非裝飾品——它們是先進的塗層。.

今日,超過 80% 碳化物工具經塗層處理. 為什麼?因為塗層能發揮熱屏障作用,提高表面硬度並降低摩擦。它可延長工具壽命達 300% 至 1000% 相較於未塗層的硬質合金。.

您必須瞭解兩項主要技術: CVD 和 PVD.

化學氣相沉積(CVD)——隔熱罩

- 流程: 由高溫反應器(700°C – 1050°C)內的化學反應所產生。.

- 特性:

- 更厚的塗層(5–20 微米)。.

- 對基材具有極強的黏著力。.

- 優異的耐熱性(熱屏障)。.

- 最佳應用:

- 鋼材與鑄鐵的車削加工。.

- 粗加工工序中,熱變形與鑄坑磨損是主要敵手。.

- 請注意: 由於塗層較厚,刀刃略呈圓弧狀(經研磨處理),使其鋒利度稍減但強度極高。.

物理氣相沉積(PVD)——夏普保護層

- 流程: 透過物理轟擊(蒸發或濺鍍)在較低溫度(400°C – 600°C)的真空環境中製成。.

- 特性:

- 更薄的塗層(1–5 微米)。.

- 壓縮應力可增加韌性。.

- 使刀刃更鋒利。.

- 最佳應用:

- 銑削, 鑽孔、攻牙與螺紋加工。.

- 完成作業。.

- 像...這類的困難材料 不銹鋼 和 超級合金, 需要銳利邊緣以防止加工硬化之處。.

解讀色彩:常見塗料材料

- TiN(氮化鈦)– 金色:

- 經典通用塗層。具備優良潤滑性與磨損辨識度(可清晰觀察磨損狀態)。.

- TiAlN(鈦鋁氮化物)-紫色/黑色:

- 現代標準。加熱時,鋁會形成氧化鋁層以反射熱能。適用於高速加工。.

- 氧化鋁(Al2O3)-黑色/灰色:

- 一種常在化學氣相沉積法中使用的陶瓷塗層。作為終極熱盾,它能保護碳化物基材免受鋼材車削加工中的高溫侵蝕。.

工業應用:驅動現代世界

從牙醫使用的微型鑽頭到隧道掘進機的巨型切削頭,硬質合金無所不在。其獨特的耐磨性、耐熱性與抗壓強度,使其成為三大領域的首選材料:金屬切削、採礦工程與抗磨損防護。.

1. 金屬切削工具

這是最大的應用領域,消耗了全球超過50%的硬質合金產量。在數控加工領域,硬質合金是實現精密度與高速加工的標準選擇。.

- 可轉換刀片:

- 這些是夾在刀把上的小型可更換「刀尖」。它們有各種形狀(CNMG、DNMG、, APKT).

- 為何選擇碳化物? 其切削速度可達高速鋼(HSS)的3至5倍。當一側刃口磨損時,操作員只需旋轉(轉位)刀片至全新刃口,即可最大化設備運轉時間。.

- 整體硬質合金立銑刀:

- 與插入件不同,這些工具是由 實心硬質合金棒. 它們對於在航空航天和模具製造行業中銑削槽、腔體和輪廓至關重要。.

- 優勢: 其極高的剛性(硬度)能將變形降至最低,使加工鈦合金與因科鎳合金等難加工材料時,得以實現高精度公差與卓越的表面光潔度。.

- 訓練:

- 現代硬質合金鑽頭通常具備內部冷卻液通道(冷卻液直通式)。.

- 表現: 它們能在傳統高速鋼鑽頭瞬間折斷的進給速度下穿透鋼材。硬質合金的硬度使尖端更持久保持鋒利,確保在數千次循環中維持孔徑精度。.

2. 採礦與建築工具

若金屬切削講究精準度,此領域則著重衝擊與蠻力。在此,硬質合金等級的「韌性」至關重要。.

- 鑽孔按鈕:

- 這些是壓入重型岩石鑽頭(DTH鑽頭、頂錘鑽頭)中的半球形或彈道形狀嵌件。.

- 應用: 它們在石油鑽探、水井鑽探及採礦過程中,扮演著粉碎岩石的「齒輪」角色。必須承受高頻衝擊而不致碎裂。.

- 隧道掘進機用盾體切割器:

- 用於建造地鐵和隧道的隧道掘進機(TBM)仰賴巨型硬質合金刀頭。.

- 挑戰: 這些工具能在混合地質條件下持續作業——無論是土壤、沙土還是堅硬的花崗岩。碳化物是唯一具備所需耐磨性的材料,能避免在地下作業時頻繁更換工具所產生的高昂成本。.

3. 磨損零件

硬質合金不僅用於切割,更具備抗破壞特性。在眾多產業中,硬質合金部件之所以被採用,純粹是因為它們 不要 耗盡。.

- 逝世:

- 冷鑿模: 用於沖壓螺絲、螺栓及螺母。硬質合金模具在尺寸公差失效前可生產數百萬件零件,而鋼製模具的使用壽命可能僅有數千件。.

- 拉絲模: 用於將銅線或鋼線拉伸至更細的直徑。碳化物超光滑且堅硬的表面確保線材不會被刮傷。.

- 噴嘴:

- 用於噴砂、水刀切割及噴霧乾燥。.

- 為何選擇碳化物? 當高壓研磨顆粒(如砂粒或石榴石)流經噴嘴時,僅需數分鐘便會侵蝕鋼材。而碳化硼或碳化鎢噴嘴則能持續使用數百小時。.

- 印章戒指:

- 常見於石油與天然氣及化工產業的泵浦與壓縮機中。.

- 關鍵角色: 這些密封環能在旋轉軸之間形成防漏密封。它們必須在腐蝕性化學物質、高壓環境及磨蝕性漿料中持續運作,而其他材料在此類條件下會失效。.

碳化物與其他材料:做出正確選擇

在材料工程領域,並不存在所謂的「最佳」材料——只有最適合特定用途的材料。儘管硬質合金在現代製造業中佔據主導地位,但理解其與競爭材料的比較優勢,對於優化生產線至關重要。.

硬質合金 vs. 高速鋼 (HSS)

這是經典的爭論。高碳鋼(HSS)已存在逾百年,但在量產領域已被硬質合金(Carbide)大幅取代。以下是詳細分析:

- 1. 速度與熱能(效能因子):

- 碳化物: 可承受高達1000°C的溫度。這使得其切削速度能達到高速鋼的3至10倍。.

- HSS: 約在500°C時軟化。必須放慢速度以保持冷卻。.

- 判決: 若您想縮短週期時間並提高產量,Carbide 就是最佳選擇。.

- 2. 韌性與振動:

- HSS: 它堅韌異常。在斷裂前能承受顯著彎曲,且抗震性能優異。這使其成為老舊手動機器或不穩定設置的理想選擇。.

- 碳化物: 它堅硬卻脆。若機器產生振動或工具發生碰撞,硬質合金便會斷裂或崩損。.

- 判決: 在手動加工或不穩定條件下使用高速鋼(HSS)。在剛性加工或CNC加工時使用硬質合金。.

- 3. 成本(前期成本 vs. 長期成本):

- HSS: 低廉的初始購置價格。.

- 碳化物: 初期成本較高。然而,由於其使用壽命更長且切削速度更快,採用硬質合金的「每件成本」通常會顯著降低。.

摘要: 高速鋼是經濟實惠的堅韌選擇,適用於一般維護與手動作業。硬質合金則是追求生產效率與利潤的高性能首選。.

碳化物 vs. 陶瓷金屬複合材料

陶瓷 (陶瓷金屬複合材料)常與硬質合金混淆,但兩者功能各異。陶瓷金屬複合材料通常由鈦碳氮化物(TiCN)顆粒與鎳或鈷結合而成。.

- 「鏡面拋光」優勢:

- 金屬陶瓷具有極高的化學穩定性。與硬質合金不同,它不會與鋼材發生反應。這意味著金屬切屑不會附著在刀具上(不會形成積屑口),從而使工件表面呈現出光亮如鏡的表面光潔度。.

- 脆弱性因子:

- 雖然陶瓷金屬複合材料比標準硬質合金更堅硬且化學穩定性更高,但其脆性較大且耐熱衝擊性較低。在處理重型粗加工或間斷切削時,其表現不如硬質合金。.

摘要: 請在90%加工流程中採用碳化物刀具(適用於粗加工、半精加工及重切削工序)。僅於鋼材最終高速精加工階段切換至金屬陶瓷複合刀具,以實現卓越的表面品質。.

回收與永續發展:綠色循環

鎢是一種有限資源。與鐵或鋁不同,它在地殼中相對稀少。這使得碳化物回收不僅是環保之選,更是戰略與經濟上的必要之舉。.

今日,主要製造商估計超過 50% 新硬質合金工具所使用的鎢,有百分之幾來自回收廢料。但我們究竟如何將用過的、磨損的刀片,重新轉化為嶄新的工具?

鋅回收製程

與鋼材回收僅需將廢料熔化不同,碳化物需採用更精密的處理方式以保留其獨特特性。最常見且節能的處理方法是採用鋅法(PRZ——多孔回收鋅)。.

運作方式如下:

- 反應: 廢棄硬質合金浸入約900°C的熔融鋅中。.

- 擴展: 液態鋅會與鈷黏結劑產生特定反應。它滲透至材料內部,促使鈷元素膨脹。此膨脹作用破壞了維持碳化鎢(WC)晶粒相互結合的物理鍵結。.

- 蒸餾: 接著將鋅蒸發(真空蒸餾)並回收以供再利用。.

- 結果: 剩下的是一團鬆散、海綿狀的碳化鎢與鈷粉末。.

關鍵優勢: 此製程不會改變碳化鎢顆粒的化學結構。它能使材料恢復至原始未加工狀態,可再次進行壓製與燒結製成新工具,且性能毫無損耗。.

鎢作為戰略資源

鎢被歐盟與美國政府共同列為「關鍵原材料」。.

- 供應鏈安全: 全球絕大多數鎢儲量集中於少數幾個國家。回收利用為製造商提供了一種安全可靠的國內原料來源,使其免受地緣政治供應衝擊或價格波動的影響。.

- 能源效率: 從回收廢料中生產鎢粉,相較於開採礦石並提煉鎢礦(APT),可節省70%能源消耗,並減少40%二氧化碳排放量。.

- 經濟價值: 對於機械加工廠而言,廢棄的硬質合金並非廢料——而是現金。硬質合金的「廢料價格」遠高於鋼材。實施回收計劃可回收相當部分的工具成本。.

專業提示: 切勿丟棄使用過的 硬質合金刀片 放入一般金屬桶。將它們分開。它們是名副其實的 「重金屬 」黃金。.

全新與再生硬質合金:性能會下降嗎?

數十年來,機械加工業一直存在著「再生材料即次等品」的污名。採購方往往要求關鍵工具必須使用「100%原生材料」。然而,現代冶金技術已徹底改變了遊戲規則。.

要理解兩者的優劣,我們必須區分兩種主要回收方法:化學回收與鋅法處理。.

1. 表現的現實

- 化學回收碳化物:

- 流程: 廢料被溶解回其原子成分(鎢、碳、鈷),並提純為偏鎢酸銨(APT)。.

- 判決: 此材料與原礦石無異,其純度與晶粒結構完全相同,性能表現毫無差異,可應用於最嚴苛的航空航天領域。.

- 鋅處理(PRZ)回收碳化物:

- 流程: 鈷結合劑被萃取,使原始的碳化鎢(WC)晶粒保持完整。.

- 判決: 品質在很大程度上取決於廢料的分類。若將不同等級的廢料混合(例如將鋼鐵切削級與礦石級廢料混合),所產生的粉末將含有微量污染物或顆粒尺寸不均勻。.

2. 比較分析:優點與缺點

以下是它們在實際金屬加工應用中的比較:

| 特點 | 原始材料 | 再生材料(鋅處理/PRZ) |

| 純淨與一致性 | 高(優勢)。精確控制粒度分布與微量元素含量。. | 變數。取決於廢料來源的純度。先前等級的微量元素(如鉭、鈦)可能殘留。. |

| 性能限制 | 無限。適用於微型鑽頭(PCB)、高應力航空航天零件及納米晶粒等級(<0.5微米)。. | 良好至優良。適用於一般車削、銑削及礦鑿按鈕。性能通常為90-99%的原生材料。. |

| 成本 | 高。與全球礦業價格及地緣政治供應鏈息息相關。. | 較低(優勢)。生產成本通常低15-30%,價格穩定。. |

| 能源足跡 | 高。開採與提煉鎢屬高耗能產業。. | 低能耗(優勢)。能耗降低約70%。對設有「綠色採購」目標的企業至關重要。. |

| 應用合適性 | 關鍵安全部件、微型工具、高精度精加工。. | 通用加工、採礦工具、耐磨零件、重型粗加工。. |

3. 專家的評斷

- 何時堅持使用原裝: 若您從事微型立銑刀(小於1毫米)製造、PCB鑽孔作業,或生產不容許失誤的航空航天部件,原始材料(或化學回收等效材料)能提供必要的晶粒級一致性。.

- 何時該擁抱再生材料: 對於通用工程、粗加工刀片、採礦鑄件及耐磨零件,現代再生硬質合金(特別是來自信譽良好的供應商)能以更低的成本和更小的碳足跡,提供幾乎完全相同的性能表現。.

摘要: 差距正在縮小。如今,優質再生級材料的性能往往超越經濟型原生級材料。這不僅是「新舊之爭」——關鍵在於粉末冶金製程的品質。.

常見問題

總結

從手機裡的微晶片到你駛過的隧道,碳化物讓現代生活成為可能。它不僅是種堅硬的材料,更是對工業永恆追求——速度、精準與長效——的解決方案。.

我們深入探究了其微觀結構的科學原理,解讀了色彩繽紛的ISO等級圖表,並分析了原生材料與再生材料之間的取捨關係。.

重點摘要:

- 權衡取捨: 始終在硬度(耐磨性)與韌性(抗衝擊性)之間取得平衡。.

- 速度: 硬質合金讓您能夠以比高速鋼更快的速度、更高的溫度進行加工。.

- 評級: 選擇正確的ISO等級(P、M、K)至關重要——若在鋁材上使用鋼材等級,只會導致失敗。.

準備好優化您的生產流程了嗎?

選擇合適的硬質合金等級,往往決定了加工任務能否盈利,抑或工具損壞。無論您需要標準ISO刀片、客製化耐磨零件,還是永續工具的專業建議,我們的材料專家團隊隨時為您提供支援。.

參考

1. 鎢作為戰略資源(適用於第7節:永續性)

- 應引述內容:鎢被主要政府列為「關鍵原料」(CRM)的事實。.

- 主管機關:歐洲委員會。.

- 推薦連結: 歐洲委員會:關鍵原物料

2. 鋅回收製程(適用於第7節:回收)

- 引用內容:鋅法工藝(PRZ)如何透過化學作用回收鎢,同時維持晶粒結構不變。.

- 權威機構:ITIA(國際鎢業協會)。.

- 推薦連結: ITIA:鎢回收

3. 化學氣相沉積(CVD)與物理氣相沉積(PVD)塗層技術比較(適用於第5節:塗層)

- 應引用內容:化學氣相沉積與物理氣相沉積在溫度與應用層面上的技術差異。.

- 權威: 歐瑞康巴爾澤斯 – 全球領先的表面解決方案供應商。.

- 推薦連結: 歐瑞康巴爾澤斯:物理氣相沉積(PVD)與化學氣相沉積(CVD)塗層比較

4. 物理性質數據(適用於第2及3節:性質)

- 應引用內容:關於硬度(HV/HRA)、密度及楊氏模量的具體數值數據。.

- 權威ty: MatWeb – 全球工程師首選的材料特性資料庫。.

- 推薦連結: MatWeb:碳化鎢材料數據