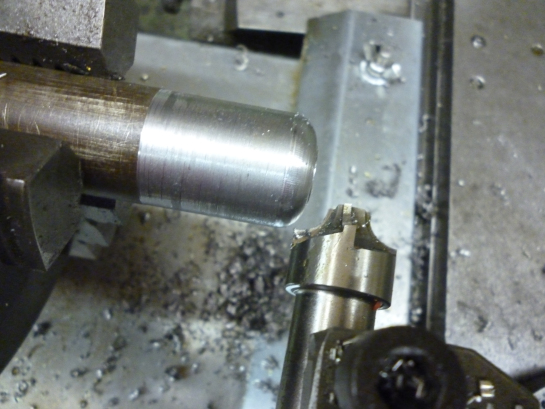

Karbür torna kalıp takımı

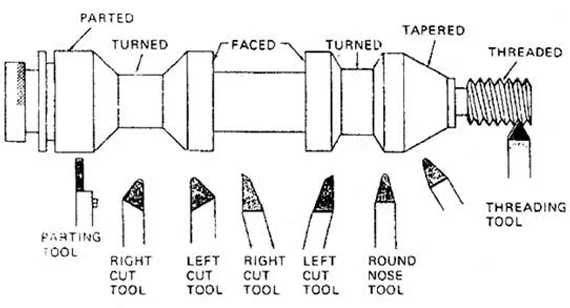

Torna şekillendirme aleti (şekillendirme aleti olarak da bilinir), torna tezgahında tek geçişte karmaşık konturları veya belirli şekilleri (yaylar, oluklar veya çok adımlı özellikler gibi) işlemek için kullanılan özel bir torna aletidir. Özellikle yüksek hacimli üretim için uygundur.

Yaygın karbür torna form takımı işleme yöntemleri

- Öğütme: En yaygın olanı; düz veya dairesel yüzeylerin hassas profillemesi için elmas diskler kullanır. form araçları.

- Elektriksel Deşarj İşleme (EDM/Tel EDM): Karmaşık profiller için idealdir; temassız işlem, talaşlanma riskini en aza indirir.

- Lehimleme: Karbür boşluklar çelik bir sap üzerine lehimlenir ve ardından profillenir.

- Toz Metalurjisi + Sinterleme: Seri üretilen boşluklar için, ardından son işlem yapılır.

- Modern Yöntemler: Yüksek hassasiyet için lazer profilleme veya CNC taşlama.

| Yöntem | Uygunluk | Avantajlar | Dezavantajlar |

|---|---|---|---|

| Öğütme | Genel, kesin profiller | Yüksek hassasiyet, iyi yüzey | Elmas tekerlekler gerektirir, yavaş |

| EDM | Karmaşık şekiller | Kuvvet yok, son derece hassas | Pahalı ekipman, yavaş |

| Lehimleme | Özel araçlar | Daha düşük maliyet, kolay onarım | Isıdan etkilenen bölge, biraz daha düşük mukavemet |

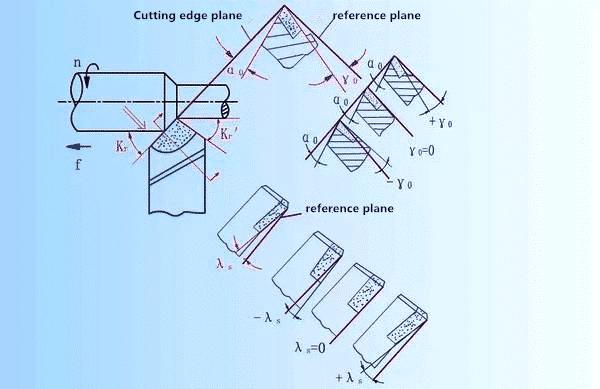

Alet Geometrisi Tasarımı

Karbür şekillendirme takımları için önemli açılar (mukavemet ve performans dengesi için):

- Eğim açısı: Tipik olarak 0° ila +10° (daha iyi kesim için pozitif).

- Sürtünmeyi önlemek için açıklık açısı: 7°–15°.

- Talaş akışı ve mukavemet için yan rahatlama ve kenar yarıçapı.

Kenar, iş parçası profilini tam olarak yansıtmalıdır.

SSS

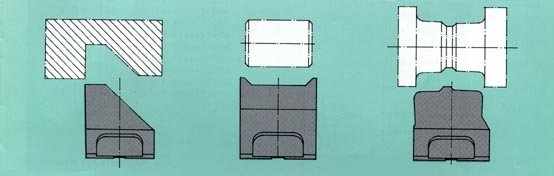

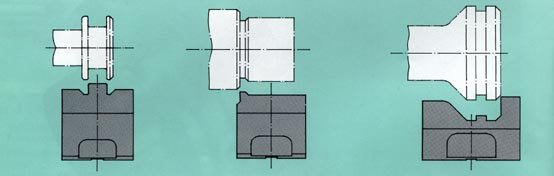

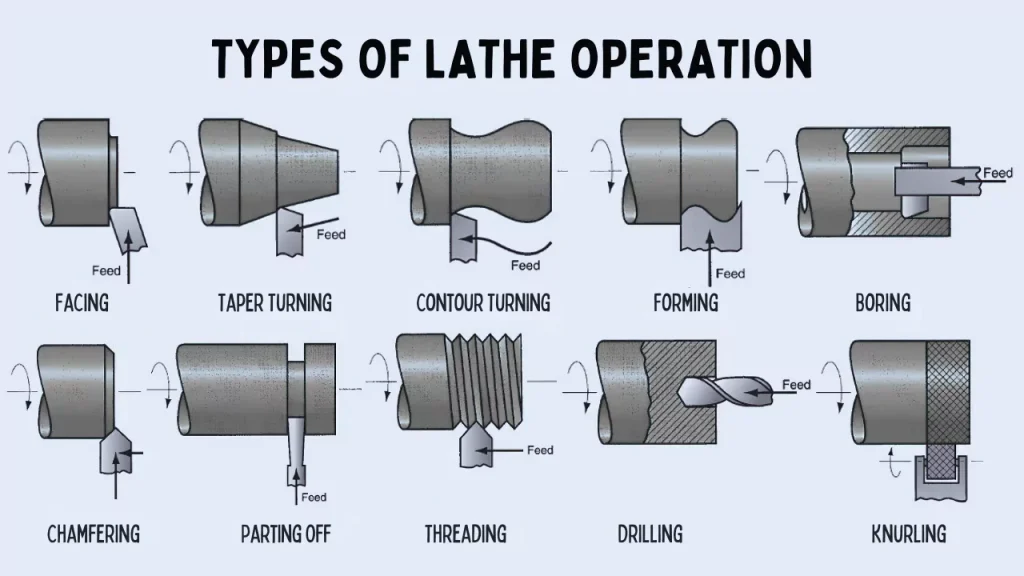

Torna kalıbı, istenen iş parçası profilini yansıtacak şekilde taşlanmış bir kesici kenara sahiptir. Tek geçişte karmaşık konturlar (örneğin oluklar, yarıçaplar veya çok aşamalı şekiller) oluşturmak için radyal dalma kesme kullanır. Bu, aynı parçaların yüksek hacimli üretimi için idealdir.

- Avantajlar: Karmaşık profiller için daha hızlı (tek geçişli vs. çoklu), daha iyi tutarlılık, üstün yüzey kalitesi (kusur izi yok) ve daha uzun takım ömrü (aşınma kenar boyunca dağıtılır). Dezavantajlar: Yüksek kesme kuvvetleri, sağlam bir makine gerektirir; özel aletler pahalıdır; çeşitli işler için esnek değildir; daha hafif torna tezgahlarında titreşime meyillidir.

Genellikle hayır — küçük torna tezgahları genellikle gerekli sertliğe sahip değildir, bu da şiddetli titreşim, sarsıntı veya kötü sonuçlara yol açar. Ağır endüstriyel makinelerde veya yüksek üretimli işlerde en iyi şekilde çalışırlar.

- Düz formlu takımlar için, profili korumak amacıyla sadece üst yüzü (rake) taşlayın. Dairesel formlu takımlar daha kolaydır, çünkü yüzün yeniden taşlanması yarıçapı değiştirmez. Karbür için elmas taşlar kullanın; yan açıklıkları değiştirmekten kaçının.

Yaygın nedenler: Makinenin yeterince sağlam olmaması, takımın çıkıntısı, geniş kesimlerden kaynaklanan yüksek kuvvetler, uygun olmayan yükseklik (takım merkezde değil) veya soğutma sıvısı eksikliği. Çözümler: Derinliği/ilerlemeyi azaltın, sağlamlığı artırın, iş mili hızını değiştirin veya önce başka bir takımla kaba işleme yapın.

İş parçasının profilini tam olarak yansıtın. Sürtünmeyi önlemek için 7–15° açıklık açısı sağlayın; minimum eğim (0–10°) kullanın; mukavemet için küçük bir honlama yarıçapı ekleyin. Yarıçaplar için dairesel takımlar tercih edilir.

Evet, tekrarlayan profillerde döngü süresini kısaltmak için mükemmeldir. Düz radyal dalışları programlayın; aşırı yüklenmeyi önlemek için derin/geniş formlar için kaba işleme geçişleri gerekebilir.

Araçlarımızla ilgileniyor musunuz?

ONMY Toolings bu yıllarda hızla büyüyor ve manuel faydalar elde etmek ve birlikte büyümek için her zaman işbirliği yapmaya hazır ortaklara açığız!