Kılavuz Freze Helis Açısı

Parmak freze helis açısı, kesme performansını, takım ömrünü ve işleme kalitesini önemli ölçüde etkileyen en kritik geometrik parametrelerden biridir. Spiral şeklindeki bu özellik, takımın çeşitli malzemeleri ne kadar etkili bir şekilde keseceğini belirlemekle kalmaz, aynı zamanda talaş tahliyesini, ısı dağılımını ve genel kesme stabilitesini de etkiler. İster alüminyum, ister paslanmaz çelik veya sertleştirilmiş malzemelerle çalışıyor olun, doğru helis açısı seçimini anlamak işleme sonuçlarınızı ve takım ömrünü önemli ölçüde iyileştirebilir.

Makaleyi okumak istemiyorsanız, sondaki çeşitli parmak freze helis açılarının karşılaştırma tablosuna da göz atabilirsiniz.

Parmak Freze Helis Açısını Ne Tanımlar?

Helis açısı parmak freze Tasarım, geometrik olarak kesici kenar teğet vektörü ile takımın dönme ekseni arasındaki açı olarak tanımlanır. Daha basit bir ifadeyle, takım gövdesi etrafına sarılmış spiral olukların açısıdır. Bu açı, kesme kenarının iş parçası malzemesiyle nasıl birleştiğini doğrudan etkiler ve işleme operasyonları sırasında oluşan kesme kuvvetlerini belirler.

Sarmal Açı Formülü ve Matematiksel İfade

Silindirik parmak frezeler için helis açısı formülü bu temel denklemle ifade edilebilir:

tan(α) = r/T

Nerede?

- α sarmal açısını temsil eder

- r parmak frezenin yarıçapıdır

- T kurşun (sarmalın bir tam dönüşü için gereken eksenel mesafe)

Daha kapsamlı bir matematiksel bağlamda, helis açısı teğetsel hız bileşeni ile birleşik radyal ve eksenel hız bileşenleri arasındaki oranı yansıtır:

tan(β) = V₍ₜ₎/√(V₍ᶻ₎² + V₍ᶻ₎²)

Bu ilişkileri anlamak, belirli uygulamalar için en uygun tasarım parametrelerini belirlemek üzere bir helis açısı hesaplayıcısı kullanırken çok önemlidir.

Karmaşık Araçlarda Dinamik Varyasyon

Bilyalı parmak frezeler ve konik takımlar gibi daha karmaşık döner kesici takımlarda helis açısı, kesici kenarın farklı konumları boyunca değişebilir. Örneğin:

- Bilyalı parmak frezelerde helis açısı silindirik kısımdan bilye şeklindeki uca doğru kademeli olarak değişir

- Matkap uçlarında helis açısı tipik olarak dış kenarda en büyüktür (yaklaşık 25°-32°) ve merkeze doğru azalır (6° kadar düşük)

- Konik parmak frezelerde, takım boyunca tutarlı kesme mekaniğini korumak için helis açısı dikkatlice tasarlanmalıdır

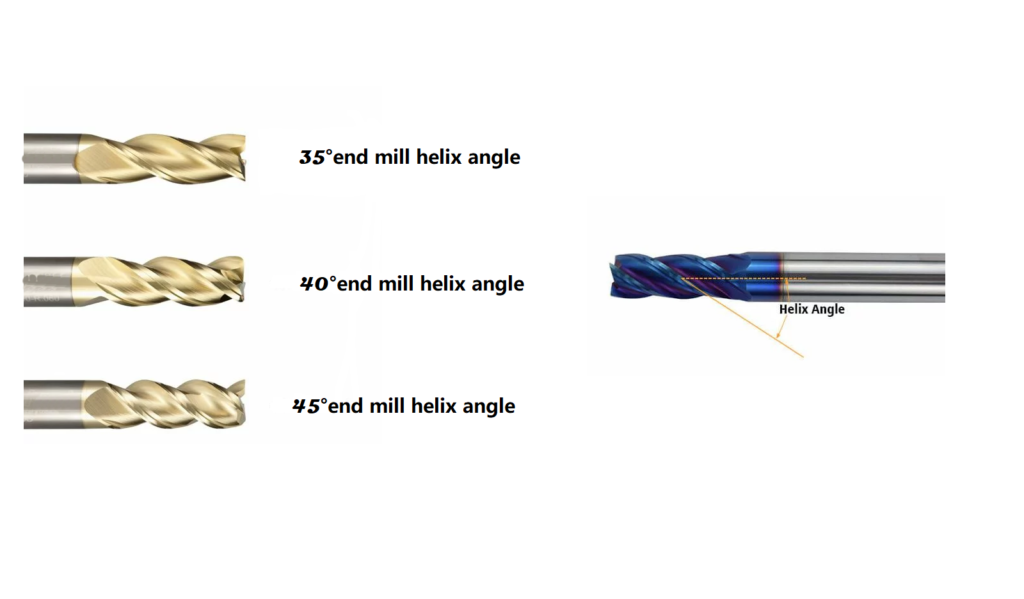

Yaygın Freze Helis Açısı Varyasyonları

Standart karbür parmak frezeler tipik olarak üç ana kategoride helis açılarına sahiptir:

- Standart helis (30°): Sertlik ve kesme verimliliği arasında iyi bir denge sağlar

- Orta helis açısı (45°): Genellikle "güç helezon açısı" olarak adlandırılır ve gelişmiş talaş tahliyesi sunar

- Yüksek helisli parmak freze (60°): Zorlu malzemeler ve yüksek performanslı uygulamalar için özel

Önerilen tasarım aralığı genellikle 30° ile 45° arasındadır. 45°'yi aşan açılar takım rijitliğini tehlikeye atabilirken, 30°'nin altındaki açılar işleme operasyonları sırasında titreşime ve gevezeliğe neden olabilir.

Helis Açısı İşleme Performansını Nasıl Etkiler?

Kesme Kuvvetleri ve Takım Geometrisi

Daha büyük bir parmak freze helis açısı etkili bir şekilde:

- Radyal kesme kuvvetlerini azaltır

- Gerçek çalışma eğim açısını iyileştirir

- Daha keskin kesme kenarları oluşturur

- Kesme yükünü kenarın daha büyük bir kısmına dağıtır

Bu, özellikle alüminyum ve diğer yumuşak malzemeler için bir parmak freze helis açısı seçerken faydalıdır; burada yığılma kenarını en aza indirmek ve düzgün talaş akışı sağlamak kritik öneme sahiptir.

Stabilite ve Titreşim Kontrolü

Helis açısı, takımın iş parçasına kademeli olarak geçmesini sağlayarak aynı anda temas eden kesici kenar sayısını artırır. Bu özellik:

- Darbe yükünü en aza indirir

- Titreşimi azaltır

- Daha düzgün kesme işlemi sağlar

- Yüzey bitirme kalitesini artırır

Bu avantajı gösteren bir parmak freze helis açısı örneği, daha yüksek helis açılarının kesme kuvvetlerini daha eşit dağıtarak takım aşınmasını azalttığı kesintili kesme işlemleri için kullanılan silindirik parmak frezelerde görülür.

Termal Yönetim ve Alet Uzun Ömürlülüğü

Helis açısı, işleme sırasında ısı oluşumunu ve dağılımını önemli ölçüde etkiler:

- Daha yüksek helis açıları talaş-takım temas yolunu uzatarak daha iyi ısı difüzyonu sağlar

- Bu genişletilmiş temas, ısının tek bir noktada yoğunlaşmasını azaltır

- Geliştirilmiş ısı dağılımı, kesme kenarı bütünlüğünün korunmasına yardımcı olur

- Daha verimli soğutma, uygun uygulamalarda daha yüksek kesme hızlarına olanak sağlar

Malzemeye Özel Helis Açısı Seçimi

Alüminyum için Freze Helis Açısı

Alüminyum işlerken, uygun helis açısının seçilmesi çok önemlidir:

- Önerilen aralık: 40°-60°

- Yüksek helisli parmak freze tasarımları (yaklaşık 45°-60°) tercih edilir

- Faydaları arasında ısı oluşumunun azaltılması, talaş tahliyesinin iyileştirilmesi ve malzeme yapışmasının önlenmesi yer alır

- Yüksek helis açısı, bu yumuşak malzeme için ideal olan kesme kenarlarının keskinliğini artırır

- Havacılık sınıfı alüminyum alaşımları (7075-T6 gibi) için 50°-55° helis açıları optimum performans sağlar

- Alüminyumun yüksek hızda işlenmesi sırasında, uygun kaplama teknolojisi ile birlikte 50°+ helis açıları olağanüstü sonuçlar elde edilmesini sağlayabilir

Paslanmaz Çelik için Freze Helis Açısı

Paslanmaz çelik için parmak freze helis açısı, özel hususlar gerektiren benzersiz zorluklar sunar:

- Önerilen aralık: 35°-45°

- Orta ila yüksek helis açıları en iyi sonucu verir

- 45° "power helix" kesme verimliliği ve ısı yönetimi arasında mükemmel bir denge sunar

- Daha sert paslanmaz çelik kaliteleri için 60° helis açısı daha iyi talaş kırılmasına yardımcı olur ve iş sertleşmesini önler

- Östenitik paslanmaz çelikler (304, 316) 40°-45° aralığındaki helis açılarından faydalanır

- Martensitik ve çökelme ile sertleştirilmiş paslanmaz çelikler, daha iyi kenar mukavemeti için daha düşük açılar (35°-40°) gerektirebilir

Sert Malzemeler için Helis Açıları

Sertleştirilmiş çelikler (HRC ≥ 50) ve diğer işlenmesi zor malzemeler için:

- Önerilen aralık: Maksimum sağlamlık için 30° veya daha düşük

- Değişken helisli parmak freze tasarımları optimum olabilir

- Düşük açılar daha iyi kenar desteği ve yontulmaya karşı direnç sağlar

- Artan takım mukavemeti, gereken daha yüksek kesme kuvvetlerini telafi eder

- Takım çelikleri ve sertleştirilmiş kalıp bileşenleri için 25°-30° açılar, performans ve takım ömrü açısından en iyi dengeyi sağlar

- Titanyum alaşımlarını işlerken, orta düzeyde bir helis açısı (35°-40°) malzemenin zayıf termal iletkenliğini yönetmeye yardımcı olur

Gelişmiş Helix Tasarımları

Değişken Helisli Freze Teknolojisi

Değişken helisli parmak freze takımları, aynı kesme takımı boyunca tipik olarak kademeli olarak 30° ila 45° arasında değişen farklı helis açılarına sahiptir. Bu özel takımlar çeşitli avantajlar sunar:

- Harmonik rezonans modellerinin bozulması

- Gevezelik ve titreşimde önemli ölçüde azalma

- Yüksek hızlı işleme sırasında geliştirilmiş stabilite

- Geliştirilmiş yüzey kalitesi

Bu gelişmiş tasarım özellikle karmaşık konturları işlerken veya daha az rijit kurulumlarla çalışırken faydalıdır.

Değişken Hatveli Tasarım Entegrasyonu

Modern kesici takım tasarımı genellikle değişken helis açılarını değişken hatve aralıklarıyla birleştirir:

- Değişken hatve diş darbelerinin zamanlamasını bozar

- Değişken helezon açıları ile birleştirildiğinde, bu güçlü bir titreşim önleme sistemi oluşturur

- Bu takımlar, derin cep açma ve ince duvar işleme gibi zorlu uygulamalarda mükemmeldir

- Endüstri testleri, belirli uygulamalarda harmonik gevezelikte 80%'ye kadar azalma olduğunu göstermiştir

Yönsel Hususlar

Helis açısının yönü de önemlidir:

- Sağ helis açıları yukarı doğru talaş tahliyesini kolaylaştırır

- Sol helis açıları talaşları aşağı doğru yönlendirir

- Seçim, takım tezgahının iş mili dönüş yönünü tamamlamalıdır

- Bazı malzemelerde yön, işlenmiş kenarın kalitesini etkileyebilir

- Yatay işleme merkezleri için helis yönü talaş kontrolünü ve tahliyesini önemli ölçüde etkiler

Optimum Seçim için Helis Açısı Hesaplayıcısı Kullanma

Hassasiyet kritik olduğunda, bir helis açısı hesaplayıcısı kullanmak belirli uygulamalar için ideal açıyı belirlemeye yardımcı olabilir. Dikkate alınması gereken faktörler şunlardır:

- Malzeme özellikleri (sertlik, termal iletkenlik)

- Makine sertliği ve gücü

- İstenen yüzey kalitesi

- Çip kontrol gereksinimleri

- Alet ömrü beklentileri

Çevrimiçi hesaplayıcılar genellikle daha önce bahsedilen helis açısı formülünü kullanır ve makinistlerin özelleştirilmiş öneriler için kendi özel parametrelerini girmelerine olanak tanır.

Pratik Hesaplama Örneği

Helis açısı hesaplayıcısının nasıl çalıştığını öğrenmek için:

40 mm uçlu (T) 12 mm çaplı bir parmak freze için:

- r = 6mm (yarıçap)

- T = 40mm (kurşun)

- tan(α) = 6/40 = 0,15

- α = tan-¹(0,15) ≈ 8,53°

Ancak, bu açı çoğu uygulama için çok küçük olacaktır. Kurşunu 10 mm'ye ayarlayarak:

- tan(α) = 6/10 = 0,6

- α = tan-¹(0,6) ≈ 31°

Bu, takım tasarımcılarının belirli uygulamalar için istenen helis açılarını elde etmek amacıyla kurşun değerini nasıl manipüle ettiğini göstermektedir.

Takım Ömrü ve İşleme Hassasiyetinin Dengelenmesi

Optimum parmak freze helis açısının bulunması, birbiriyle rekabet eden çeşitli faktörlerin dengelenmesini gerektirir:

- Takım ömrü: 40°'ye kadar helis açıları genellikle kesme yüklerini dağıtarak takım ömrünü uzatır, ancak bu eşiği aşan açılar rijitliği azaltabilir

- İşleme hassasiyeti: Orta dereceli helis açıları (30°-40°) dikey tolerans ve düzlük arasında en iyi dengeyi sağlar

- Malzeme deformasyonu: İnce duvarlı bileşenleri işlerken, daha küçük helis açıları deformasyona neden olabilecek eksenel kuvvetleri azaltır

- Güç tüketimi: Daha yüksek helis açıları genellikle daha az güç gerektirir ve potansiyel olarak daha yüksek kesme parametrelerine izin verir

Sektör Uygulamaları ve Vaka Çalışmaları

Havacılık ve Uzay Bileşenleri İmalatı

Havacılık ve uzay işlemede:

- Yüksek alüminyum yapısal bileşenler için helis parmak freze takımları (45°-60°) tercih edilir

- Titanyum çerçeve bileşenlerinde titreşimi yönetmek için değişken helisli parmak freze tasarımları gereklidir

- Inconel ve diğer nikel bazlı süper alaşımlar için, uygun kaplamalarla birlikte 35°-40°'lik özel helis açıları optimum sonuçlar verir

Kalıp ve Kalıp Üretimi

Kalıp yapımı uygulamaları için:

- Orta helis açıları (35°-40°) yarı finisaj işlemleri için en iyi dengeyi sağlar

- Düşük helis açıları (25°-30°), yüzey finisajının kritik olduğu sertleştirilmiş çelik finisaj kesimlerinde mükemmeldir

- Derin boşluk işleme için, kademeli olarak artan helis açılarına sahip özel takımlar duvar kalitesini korur

Freze Helis Açısı Örnek Uygulamaları

İşte bazıları parmak freze helis açısı örneği pratik uygulamayı göstermek için senaryolar:

- Alüminyum Elektronik Muhafaza

- Malzeme 6061-T6 Alüminyum

- Takım: 12 mm çap, 3 oluklu, 50° helis açısı

- Sonuç: Standart helis takımlara göre 25% daha yüksek ilerleme hızları ile mükemmel yüzey kalitesi

- Paslanmaz Çelik Medikal Bileşenler

- Malzeme: 316L Paslanmaz Çelik

- Takım: 8mm çap, 4 kanallı, 45° helis açısı

- Sonuç: Geliştirilmiş talaş kontrolü ve azaltılmış iş sertleşmesi

- Sertleştirilmiş Takım Çeliği Kalıp Bileşenleri

- Malzeme D2 Takım Çeliği (60 HRC)

- Takım: 6 mm çap, 4 kanallı, 30° helis açısı

- Sonuç: Gelişmiş kenar dayanıklılığı ve tutarlı boyutsal doğruluk

Sonuç

Parmak freze helis açısı, işleme performansını doğrudan etkileyen temel bir tasarım parametresini temsil eder. Makinistler, farklı helis açılarının geometrik ilkelerini ve pratik uygulamalarını anlayarak çeşitli malzemelerdeki kesme işlemlerini optimize etmek için bilinçli kararlar verebilir. İster alüminyumun kesme kenarlarına yapışma eğilimi ister paslanmaz çeliğin iş sertleştirme özellikleri ile çalışılsın, uygun helis açısının seçilmesi veya değişken helis tasarımlarının uygulanması üretkenliği ve parça kalitesini önemli ölçüde artırabilir.

Alüminyum işleme için en iyi helis açısı nedir?

Alüminyum işleme için genellikle 40° ile 60° arasında daha yüksek helis açıları idealdir. Bu açılar daha keskin kesme işlemi sağlar, ısı oluşumunu azaltır ve alüminyumun takıma yapışmasını önlemeye yardımcı olan talaş tahliyesini iyileştirir.

Helis açısı takım ömrünü nasıl etkiler?

Helis açısı, kesme kuvvetlerini ve ısı dağılımını etkileyerek takım ömrünü etkiler. Orta dereceli açılar (35°-45°) tipik olarak kesme verimliliği ve yapısal sertliği dengeleyerek takım ömrünü en üst düzeye çıkarır. Çok yüksek açılar kesme kenarını zayıflatabilirken, çok düşük açılar titreşimi ve sürtünmeyi artırabilir.

Değişken helisli parmak frezeler ile standart parmak frezeler arasındaki fark nedir?

Değişken helisli parmak frezeler farklı kanallarda farklı helis açılarına sahipken, standart parmak frezeler sabit helis açılarını korur. Değişken tasarımlar harmonik titreşimleri bozar, gevezeliği azaltır ve stabiliteyi artırır, özellikle zorlu malzemeler veya daha az rijit kurulumlar için faydalıdır.

Özel uygulamam için en uygun helis açısını hesaplayabilir miyim?

Evet, özel uygulamanız için en uygun açıyı belirlemek üzere malzeme özellikleri, kesme parametreleri ve makine özellikleriyle birlikte helis açısı formülünü (tan(α) = r/T) içeren bir helis açısı hesaplayıcısı kullanabilirsiniz.

Standart helis yerine ne zaman yüksek helisli parmak freze seçmeliyim?

Alüminyum gibi yumuşak malzemeleri işlerken, talaş tahliyesi kritik olduğunda veya yüzey finiş kalitesi çok önemli olduğunda yüksek helisli bir parmak freze (45°-60°) seçin. Standart helisli takımlar (30°), kenar mukavemeti ve rijitliğin talaş akışından daha önemli olduğu daha sert malzemeler için daha uygundur.

Kaplamalar sarmal açı seçimi ile nasıl etkileşime girer?

Kaplama teknolojisi helis açısı tasarımı ile sinerjik olarak çalışır. Daha yüksek helis açıları genellikle talaş akışını artırmak için TiAlN veya AlTiN gibi düşük sürtünmeli kaplamalardan yararlanırken, daha düşük helis açıları zorlu uygulamalarda kenar mukavemetini güçlendirmek için TiCN gibi daha sert kaplamalar kullanabilir.

Olağandışı helis açılarının önerildiği durumlar var mı?

Evet, kompozit malzeme işleme gibi özel uygulamalarda, delaminasyonu en aza indirmek için ekstra yüksek helis açıları (65°+) kullanılabilir. Buna karşılık, mikro işleme operasyonlarında küçük çaplarda takım rijitliğini en üst düzeye çıkarmak için çok düşük helis açıları (15°-20°) kullanılabilir.

Freze Helis Açısı Karşılaştırma Tablosu

| Helezon Açısı | Tipik Aralık | İdeal Uygulamalar | Malzemeler | Avantajlar | Dezavantajlar | Kesme Güçleri | Çip Tahliyesi |

|---|---|---|---|---|---|---|---|

| Düşük Açı | 15°-30° | Ağır kaba işleme, Sert malzemeler, Kanal frezeleme | Takım çeliği, Sertleştirilmiş çelik (>50 HRC), Dökme demir |

- Daha yüksek takım sertliği - Daha iyi kenar mukavemeti - Yuvalarda geliştirilmiş stabilite - Yontulmaya karşı daha yüksek direnç |

- Artan titreşim potansiyeli - Daha az verimli talaş tahliyesi - Daha yüksek kesme sıcaklıkları - İş parçasına daha agresif giriş |

- Daha yüksek radyal kuvvetler - Daha düşük eksenel kuvvetler - Daha yüksek güç tüketimi |

Daha yavaş talaş kaldırma Derin ceplerde daha az verimli |

| Orta Açı | 30°-45° | Genel amaçlı frezeleme, Yarı ince işleme, Çoğu standart uygulama | Karbon çeliği, Alaşımlı çelik, Ön sertleştirilmiş çelik (30-50 HRC), Paslanmaz çelik |

- Sertlik ve kesme verimliliği arasında iyi bir denge - Malzemeler arasında çok yönlü - Orta düzeyde ısı üretimi - Dengeli çip akışı |

- Aşırı koşullar için optimize edilmemiştir - Çoğu kategoride ortalama performans |

- Dengeli radyal ve eksenel kuvvetler - Orta düzeyde güç gereksinimi |

Orta verimlilik Çoğu uygulama için iyi |

| Yüksek Açı | 45°-60° | Yüksek hızlı işleme, Bitirme işlemleri, İnce duvarlı bileşenler | Alüminyum, Bakır, Pirinç, Demir dışı alaşımlar, Plastikler |

- Daha keskin kesme işlemi - Üstün talaş tahliyesi - Azaltılmış kesme kuvvetleri - Daha iyi yüzey kalitesi - Daha az ısı konsantrasyonu |

- Azaltılmış takım sertliği - Ağır kesimlerde potansiyel sapma - Kesintili kesim için daha az uygun |

- Daha düşük radyal kuvvetler - Daha yüksek eksenel kuvvetler - Daha düşük güç tüketimi |

Çok verimli Derin cepler için mükemmel Talaşın tekrar kesilmesini önler |

| Ekstra Yüksek Açı | >60° | Ultra yüksek hızlı işleme, Özel finisaj, Kompozit malzemeler | Yumuşak alüminyum, Plastikler, Karbon fiber kompozitler, Grafit |

- Son derece verimli talaş tahliyesi - Minimum kesme basıncı - Hassas malzemeler için mükemmel - Delaminasyonu önlemek için en iyisi |

- Zayıf sertlik - Sapmaya eğilimli - Sınırlı kesme derinliği kapasitesi - Erken aşınmaya karşı hassas |

- Minimum radyal kuvvetler - Maksimum eksenel kuvvetler - En düşük güç tüketimi |

Son derece verimli Derin boşluklu işleme için ideal |

| Değişken Helezon | Karışık (tipik olarak 35°-50° ve 3°-8° varyasyonlar) | Titreşime eğilimli kurulumlar, İnce duvarlar, Derin cepler, Uzun çıkıntı koşullar | Tüm malzemeler, özellikle işlenmesi zor alaşımlarda etkilidir |

- Mükemmel titreşim bastırma - Azaltılmış harmonikler ve gevezelik - Zorlu koşullarda iyileştirilmiş yüzey kalitesi - Titreşime eğilimli uygulamalarda geliştirilmiş takım ömrü |

- Daha yüksek üretim maliyeti - Daha karmaşık yeniden bileme - Uygulamaya özel performans - Daha az standartlaştırılmış |

- Dağıtılmış kuvvet modelleri - Bozulmuş harmonikler - Optimize edilmiş stabilite |

Tasarıma bağlı olarak değişken verimlilik Zor koşullarda genel olarak mükemmel |