A freze uçları freze makinesinde metal işleme yapmak için kullanılan bir kesici takımdır. Genellikle HSS, karbür veya seramik malzemelerden yapılır ve farklı işleme ihtiyaçlarına uyacak şekilde çeşitli şekillerde sunulur. Bir freze kesici ucu iki parçadan oluşur: takım tutucu ve kesici uç.

Freze uçları hakkında bilmeniz gerekenler

- Freze uçlarının şekli

- Frezeleme türleri

- Freze uçlarının malzemesi

- Freze uçlarının uygulama senaryoları

Frezeleme uçlarının seçimi hakkında daha fazla bilgi edinmek istiyorsanız, lütfen aşağıda okumaya devam edin.

Frezeleme türleri

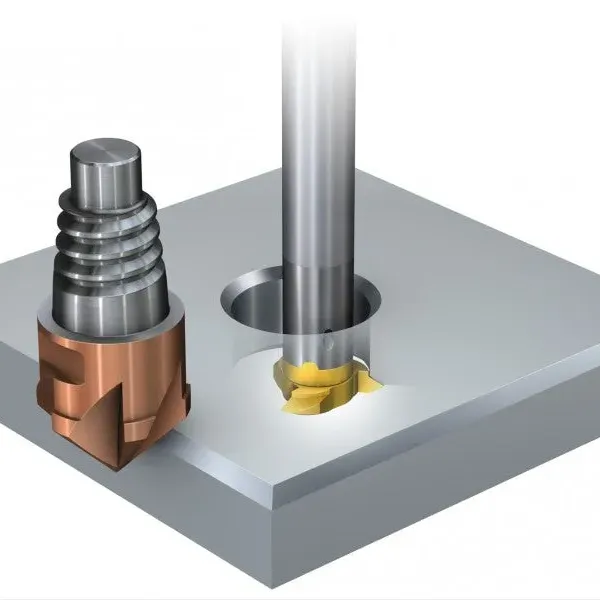

delme frezeleme

helezonik frezeleme

yüksek ilerlemeli öğütme

Frezeleme kesici ucu nedir?

Bu paragrafta, önce frezelemenin ne olduğunu ve daha sonra ne olduğunu öğreneceksiniz freze uçları.

Frezeleme, bir iş parçasından malzeme çıkarmak için kesici uçlar kullanarak metal ürünlerin üretilmesidir. Şekillerin ve boyutların çeşitliliği, bu malzemelerin nesneden kesilmesini veya çıkarılmasını belirler. Bu nedenle kesici uçların kalitesi makine için olduğu kadar iş parçası için de önemlidir.

Değiştirilebilir kesici uçlar, diğer kesici takımlara kıyasla önemli bir avantaj sunar: Değiştirilebilir kesici ucun bir kesici kenarı aşınırsa, yeniden taşlamaya gerek kalmadan basitçe kullanılmayan bir kesici kenara dönüştürülür. Bu, devam eden üretimin yalnızca kısa bir süre kesintiye uğramasını ve takımın zaman alıcı bir şekilde kurulmasına gerek kalmamasını sağlar.

Freze uçları nasıl sınıflandırılır?

Freze uçlarını sınıflandırmanın birçok yolu vardır ve bu paragrafta freze uçlarının türlerini işlevlerine göre ayırt edeceğiz. Elbette, diğer sınıflandırma yöntemlerini bilmek istiyorsanız, bizimle de iletişim kurabilirsiniz.

Freze uçları kesme yöntemi, takım şekli, takım malzemesi ve kaplama gibi farklı özelliklere göre de sınıflandırılabilir.

İşte bazı türleri:

Uç frezeleme bıçağı

Uç freze, genellikle takım tezgahlarında frezeleme işleri için kullanılan yaygın bir döner kesici alettir. Ana özelliği, değiştirilmesi ve bıçak konumunun ayarlanması kolay olan düz şaft tasarımına sahip, döndürülebilir bir kesme bıçağıdır. Genellikle düz yüzeylerin, pahların ve olukların işlenmesi için uygundur.

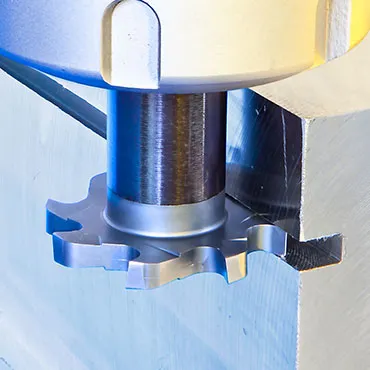

Yüzey frezeleme bıçağı

Yüzey frezeleme çakısı, geniş alanlı düz yüzeylerin işlenmesi için uygun döner bir takımdır. Karakteristik özelliği, plaka şeklindeki bıçağın dönebilmesi ve makine gövde yapısının güçlü ve çok çeşitli uygulamalar için uygun olmasıdır.

Dişli freze çakısı

Dişli freze düz dişleri, sarmal dişleri veya iç içe geçmiş dişleri işlemek için kullanılır. Bıçak zincir şeklindedir ve iki yaygın tipi vardır: silindirik ve konik.

Spiral freze bıçağı

Spiral freze bıçağı, frezeleme, şekillendirme ve taşlama işlemlerinde kullanılabilen spiral çizgileri işlemek için özel bir kesici alettir. Ana özelliği, bıçağın kesmeyi hızlandırmak ve verimliliği artırmak için spiral şeklinde dönmesidir.

Bilyalı freze bıçağı

Bilyalı frezeleme kesicisinin şekli küreseldir, esas olarak üç boyutlu yüzeyleri ve küresel yüzeyleri işlemek için uygundur, yüksek işleme kalitesi ve kararlı kesme avantajları vardır.

Yüksek verimli freze bıçağı

Yüksek verimli frezeler, yüksek hızlı ve yüksek verimli işleme sağlayabilen malzeme seçimi, takım şekli tasarımı, takım kaplaması vb. konularda atılımlar yapmıştır. Yüksek hızlı işleme gereksinimleri olan otomobil, elektronik ve havacılık gibi alanlarda yaygın olarak kullanılmaktadırlar.

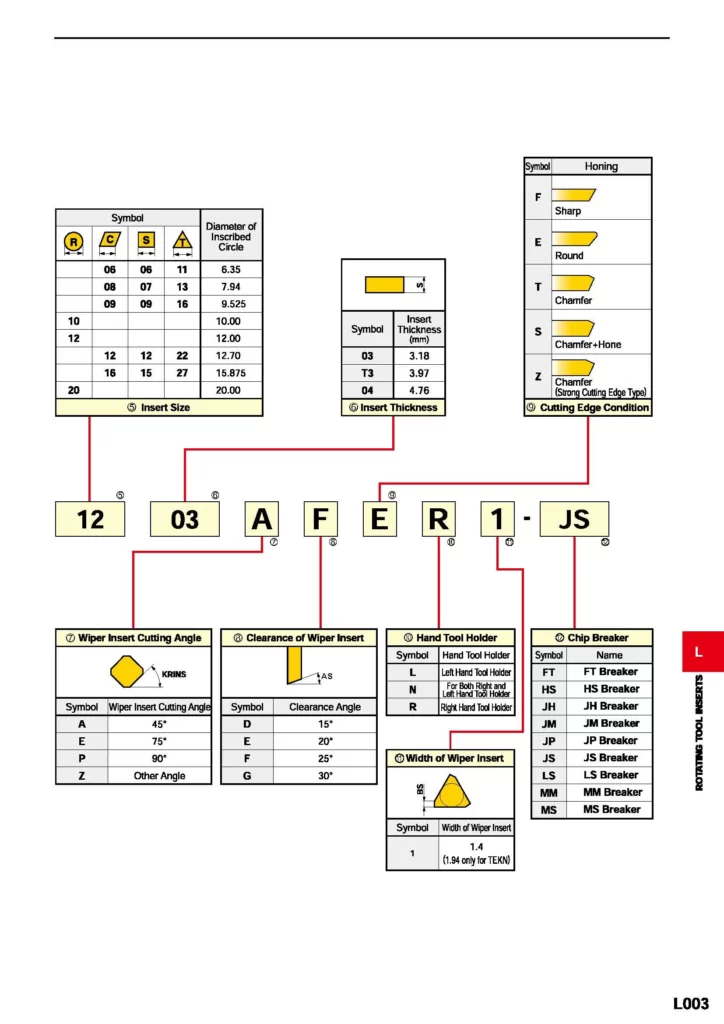

Freze uçlarının tanımlanması

Bu paragrafta, hangi tip döner freze uçlarının ISO uluslararası standardına uygun olduğunu tam olarak öğreneceksiniz. Resimlerde kesici uç boyutu, şekli, kalınlığı, açısı vb. ile ilgili verileri bulacaksınız.

(Görüntü Mitsubishi'den alıntılanmıştır)

Freze uçlarının malzemesi ve performansı

Farklı kesici uç malzemeleri ve kaplamalar, farklı frezeleme işlemleri için farklı uygulama aralıklarına ve kesme performanslarına sahiptir.

- Yüksek Hızlı Çelik freze uçları (HSS): Alüminyum, bakır, dökme demir ve yumuşak çelik gibi daha yumuşak metallerin işlenmesi için uygun fiyatlı bir freze uç malzemesidir.

- Karbür Freze Uçları (Karbür): Tungsten kobalt alaşımından yapılmış karbür freze uçları, tipik olarak bronz, paslanmaz çelik ve alaşımlar gibi yüksek sertlikteki malzemelerin işlenmesinde kullanılır.

- Seramik freze uçları (Seramik): Bu freze uç malzemesi emdirilmiş seramikten yapılmıştır ve bu nedenle yüksek sertlik ve aşınma özelliklerine sahiptir. Seramik freze uçları, yüksek sertlikteki malzemeler, yüksek hızda işleme ve titreşim azaltma için mükemmel kesme performansına sahiptir, ancak aynı zamanda takım kırılmasına da eğilimlidirler.

- PCD freze ucu: Yüksek sertliğe ve mükemmel aşınma direncine sahip sentetik elmas tozundan yapılmıştır. Alüminyum ve bakır gibi yumuşak ve metalik olmayan malzemelerin işlenmesinde kullanılır.

Freze uçları ayrıca aşınma direncini ve korozyon direncini artırmak, yüzey yapışmasını azaltmak ve termal kararlılığı artırmak için kaplanabilir. Yaygın kaplamalar arasında PVD kaplamalar, CVD kaplamalar ve kenar ön kaplamalar bulunur.

Kesme parametrelerinin freze uçlarının ömrü ve performansı üzerindeki etkisi

Kesme parametrelerinin ayarlanması en zor parametreler olduğunu söyleyebilirim. Ancak bunun işleme üzerinde çok büyük bir etkisi vardır ve iyi olan şey, artık kullanabileceğimiz frezeleme hesaplama formüllerine sahip olmamızdır, ihtiyacınız olan verileri hesaplamak çok kolaydır.

- Kesme hızı: çok yüksek bir kesme hızı, freze bıçağının aşırı sürtünme ısısına yol açacak, bu da takım aşınmasını yoğunlaştıracak ve hatta ucun iş parçasının yüzeyini çizmesine neden olarak iş parçasının doğruluğunu ve yüzey kalitesini etkileyecektir; çok düşük bir kesme hızı ise frezeleme zorluklarına, artan kesme kuvvetine, zor talaş tahliyesine ve diğer sorunlara yol açacaktır.

- İlerleme: çok fazla ilerleme aşırı takım yüküne ve aşınmanın artmasına neden olur; çok az ilerleme ise yetersiz frezeleme kuvveti, yavaş ilerleme, düşük kesme verimliliği ve diğer sorunlara yol açabilir.

- Kesme derinliği: Çok fazla kesme derinliği, freze bıçağı üzerindeki kesme kuvvetinin artmasına neden olur, bu da kolayca aşınır ve hatta kırılır, çok az kesme derinliği ise çalışma süresinin artmasına ve üretkenliğin düşmesine neden olabilir.

- Kesme sıvısı: Uygun kesme sıvısının kullanılması, freze bıçağını etkili bir şekilde koruyabilir ve takım aşınması ve kırılma riskini azaltırken, iş parçasının yüzey kalitesi de daha iyi bir koruma rolüne sahiptir.

Özetle, kesme parametrelerinin seçimi iş parçası malzemesi, freze bıçağı malzemesi, frezeleme hassasiyeti, iş verimliliği ve diğer faktörlerle birlikte düşünülmeli ve en iyi frezeleme etkisini ve takım ömrünü elde etmek için makul bir şekilde ayarlanmalıdır.

Freze ucu seçimi için ipuçları

Son olarak, doğru döner freze kesici ucunu seçmek için size bazı küçük ipuçları vereceğim (Bu, uzmanlarımızın uzun yıllar sonra özetidir)

İşlenecek iş parçasına göre değiştirilebilir kesici uç geometrisini seçin

Kaba işleme için, büyük kesme derinlikleri ve yüksek ilerleme hızlarının bir kombinasyonunu öneriyoruz. Kaba işleme uygulamaları, kesme kenarının güvenilirliği konusunda yüksek taleplere neden olur.

Finisaj uygulamaları için, genellikle sığ kesme derinlikleri ve düşük ilerlemeler gerektiğinden düşük kesme kuvvetleri gereklidir.

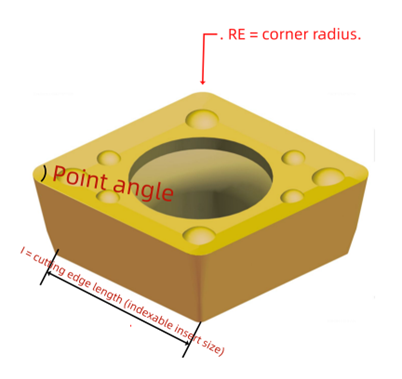

Mümkün olan en büyük nokta açısını seçin

Büyük nokta açısı avantajı: kararlı, büyük besleme hızı, yüksek verimlilik.

Geniş nokta açısı dezavantajı: yüksek titreşim

Küçük uç açısı avantajı: Yüzey çapaklarının azaltılması, daha az kesme kuvveti

Küçük nokta açısı dezavantajı: Zamansız talaş kaldırma, daha düşük kesme verimliliği

Kesme derinliğine bağlı olarak değiştirilebilir kesici uç boyutu seçin

Maksimum kesme derinliğini belirleyin, ardından takım tutucunun montaj açısını dikkate alarak istenen kesme uzunluğunu ayarlayın. Daha sonra kesici uç için doğru kesme kenarı uzunluğunu seçebilirsiniz.

Doğru montaj açısını seçin

a. 0 derece montaj: Uçlar frezeleme merkez hattı boyunca monte edilir ve düz yüzeylerin frezelenmesi için en uygunudur. Diğer frezeleme türleri gerekiyorsa, montaj açısının değiştirilmesi gerekebilir.

b. Hafif negatif açılı montaj: İnce duvarlı parçaları frezelerken, negatif açı titreşimi ve takım salgısını azaltmaya yardımcı olur. Ancak negatif açılar kesme kuvvetlerini ve aşınmayı artırabilir ve daha düşük kalitede frezelenmiş bir yüzeyle sonuçlanabilir.

c. Hafif pozitif açılı montaj: Pozitif açılar takım rijitliğini ve dengesini artırmaya, takım yükünü azaltmaya ve böylece takım ömrünü uzatmaya yardımcı olur. Ancak pozitif açılar yüzey pürüzlülüğünü bozar ve kesme kuvvetlerini artırır.

d. Büyük açılı montaj: Daha sert malzemelerin frezelenmesi için kullanıldığında, büyük bir açı daha az kesme kuvveti ve daha yüksek yüzey kalitesi üretir, ancak daha az verimli işleme sağlar.

Doğru kesme malzemesini ve kaplamayı seçin

Freze bıçağı için doğru malzeme ve kaplamanın seçilmesi önemlidir, çünkü malzeme ve kaplama seçimi frezeleme kesme kabiliyeti, kesme ömrü ve yüzey kalitesi üzerinde doğrudan bir etkiye sahip olabilir.

a. Malzeme seçimi: Freze bıçakları için yaygın olarak kullanılan malzemeler HSS, karbür, seramik vb. malzemelerdir. Genel olarak, karbür takımların ana dezavantajları parçalanma ve kırılganlık iken, HSS'den yapılmış freze bıçaklarının ana sorunu aşınma ve yıpranmadır.

b. Kaplama seçimi: Şu anda piyasadaki popüler freze kaplamaları titanyum nitrür, tungsten karbür, alüminyum nitrür vb. Kaplamanın rolü, kesme kenarının sertliğini artırmak, aşınmayı önlemek ve sürtünme katsayısını azaltmak, böylece kesme ömrünü uzatmaktır. İşleme koşullarına bağlı olarak farklı kaplamalar seçilebilir. Örneğin, yüksek sıcaklık alaşımları gibi kesilmesi zor malzemelerin frezelenmesi için alüminyum oksit kaplamanın seçilmesi daha iyi sonuçlar elde edebilir; iş parçasının yüzey kalitesinin yüksek olması durumunda titanyum kaplamanın seçilmesi daha iyi yüzey kalitesi ve ömrü elde edebilir.

Freze bıçakları için doğru malzeme ve kaplamanın seçilmesi, takımın kesme performansını ve işleme verimliliğini artırırken aynı zamanda kesici takımın hizmet ömrünü de uzatabilir. Bununla birlikte, farklı takım malzemeleri farklı işleme koşulları ve iş parçası malzemeleri için uygundur ve gerçek işleme durumuna göre seçilmesi gerekir.

SSS:

Peki ya beslemeler ve hızlar?

A. İlerlemeler ve hızlar kendi içinde tamamen farklı bir canavar. Takım temsilcinizle iletişime geçin ve birden fazla takım temsilciniz varsa... size iyi başlangıç ilerlemeleri ve hızları verecek kataloglarını göndermelerini sağlayın. Her zaman frezelediğiniz ISO malzeme grubunu düşünün ve parmak frezenizin kaplamasını dikkate alın. Örneğin, alüminyum frezeliyorsanız, alüminyum kaplama kullanan bir parmak freze ile frezelemeyin! Aksi takdirde kesicinize kaynak yapabilir

Bir boşluk açısının nasıl seçileceğini açıklayabilir misiniz?

Bıçak tutucunun yan tarafındaki işaretler, boşluk açısı için referans noktalarıdır. Bu, bloğun ön yüzü ile eğim üçgeninin bloğa bakan bir tarafı arasındaki açıdır. Normalde bu eğim açısı 3-8 derece arasında olmalıdır