超硬合金完全ガイド:特性、グレード、および用途

現代の製造業の世界において、今日私たちが使用するほぼすべての金属製品の陰の立役者として存在している素材がある。それが超硬合金である。.

「産業の歯」とも称される超硬合金は、機械加工、鉱業、耐摩耗保護の分野に革命をもたらした。では、この材料が従来の鋼材より優れている点は何か?なぜ高速精密加工の標準選択肢となったのか?

答えを探しているなら、ここがぴったりです。.

かつて高速鋼(HSS)が標準であったが、より速い生産サイクルとより硬い材料への要求が、鋼材の限界を押し上げた。そこで登場したのがタングステンカーバイド——タングステンの極度の硬さとコバルトの靭性を兼ね備えた複合材料である。これはエンジニアが「赤熱硬度」と呼ぶ特性を発揮し、鋼がバターのように柔らかくなる高温下でも切れ味を維持する能力を持つ。.

工具寿命の最適化を目指す機械工であれ、複雑なISO等級表を扱う購買管理者であれ、過酷な摩耗環境向けの材料を選定する技術者であれ、超硬合金の理解は不可欠です。.

この包括的なガイドでは、カーバイドについて知っておくべきすべてを解説します:

- 科学: それは何でできていて、どのように製造されているのですか?

- プロパティ: 硬度(HRA)と靭性(TRS)の理解.

- 選抜: ISOグレード分類(P、M、K)の解読.

- アプリケーション: 旋削用インサートから巨大な採掘ボタンまで。.

人類が知る最も硬い金属複合材の微視的な世界に飛び込みましょう。.

カーバイドとは何か? その素材の背後にある科学

なぜ超硬合金(技術的には超硬合金または超硬合金と呼ばれる)なのか? 炭化タングステン)は、鉄や鋼のような伝統的な意味での “金属 ”ではないことを理解する必要がある。複合材料なのだ。.

カーバイドは、ガラス繊維や炭素繊維と同様に、二つの全く異なる材料を組み合わせることで両者よりも優れた強度を得る。粉末冶金技術による製品であり、混合、圧縮、焼結という工程を経て製造される。.

構成:ある「具体的な」比喩

炭化物の構造を理解する最も簡単な方法は、コンクリートの壁を想像することです。.

- 集合体(石): コンクリートにおいては、石が硬度と構造的完全性を提供する。超硬合金では、この役割を炭化タングステン(WC)粒子が担う。これらが「硬質相」である。これらは非常に硬く(ダイヤモンドに近い)、耐摩耗性に優れている。.

- セメント(モルタル): コンクリートではセメントが石を固める。超硬合金ではこの役割をコバルト(Co)が担う。これが「結合相」である。コバルトはより軟らかく延性のある金属で、タングステン粒子を包み込み、それらを接着して靭性を与える。.

コバルト結合剤がなければ、タングステンカーバイドは脆すぎて衝撃でガラスのように粉砕してしまう。タングステンカーバイドがなければ、コバルトは金属を切断するには柔らかすぎる。両者が組み合わさることで、硬度と靭性の完璧なバランスを備えた材料が形成される。.

専門家による注記: タングステンとコバルトが主成分であるが、製造業者はしばしば他の炭化物(例:)を少量添加する。 チタンカーバイド(TiC) または タングステンカーバイド(TaC). これらの添加剤は、特に鋼材切削用途において、材料の耐熱性とクレーター摩耗に対する耐性を向上させます。.

微細構造:粒径が重要な理由

高倍率の顕微鏡で超硬合金を見ると、均一な表面は見えない。金属(コバルト)の川に浮かぶ角張った粒子(タングステンカーバイド)の地形が見えるだろう。.

ここで材料科学における重要な概念、粒径について述べる。.

これらの炭化タングステン粒子の粒径が工具の最終的な特性を決定する:

- 微細粒子(サブミクロン/ナノ): これらを細かい砂と考えてください。非常に密に詰まります。これにより硬く、より耐摩耗性に優れたエッジが形成され、仕上げ加工や硬質材料に最適です。.

- 粗粒穀物: これらを大きな砂利と考えてください。粒子の間にコバルトがより多く含まれています。これにより材料はより強靭になり、衝撃に対する耐性が向上します。ボタン加工や重切削に最適です。.

コバルト(通常6%~25%)の比率と炭化タングステン粒子のサイズを調整することで、エンジニアはあらゆる用途に最適な超硬合金グレードを設計できる。.

超硬合金の主要特性:技術者のチェックリスト

なぜ工具鋼やセラミックではなく超硬合金を選ぶのか?その答えは、その物理的特性のユニークな組み合わせにある。しかし、超硬合金グレードを選択する者にとって、理解すべき根本的なルールが一つある:トレードオフである。.

硬度と靭性のトレードオフ

材料科学において、硬度と靭性はしばしば相反する性質である。一般的に、材料を硬くすればするほど、それはより脆くなる(靭性が低下する)。炭化物も例外ではないが、このトレードオフを他のほとんどすべての材料よりも優れて管理している。.

- 硬度(耐摩耗性): これは材料の引っかき傷や摩耗に対する抵抗力です。.

- 測定方法: ロックウェル A (HRA) またはヴィッカース (HV)。ロックウェル C (HRC) を使用する鋼とは異なり、超硬合金は C スケールでは硬すぎる。.

- ドライバー: コバルト含有量の低下とWC粒径の微細化は硬度を増加させる。.

- 靭性(横断破断強度 – TRS): これは、衝撃下で破損や欠けに耐える材料の能力である。.

- 測定方法: 曲げ力を加え、試料が折れるまで(PSIまたはN/mm²)。.

- ドライバー: コバルト含有量が高く、炭化タングステン(WC)の粒子が粗いほど、靭性が増す。.

黄金律:

- 硬鋼を連続切断する必要がある?高硬度(低コバルト、微細粒)が必要です。.

- 岩盤への穴あけや断続切削が必要ですか?高靭性(高コバルト、粗粒)が必要です。.

レッド・ハードネス:その「秘密兵器」“

硬さが盾であるならば、レッドハードネスはスタミナである。.

金属を切断する際、高速で切削すると摩擦により高温が発生し、切断刃先ではしばしば800℃(1472°F)を超える。.

- 高速度鋼(HSS): 約500℃で鋼は軟化し、切れ味を失う。破損する。.

- カーバイド: 1000℃までの温度で硬度と切れ味を維持する。.

この特性は「高硬度」または「赤硬度」として知られ、超硬工具は高速度鋼工具に比べて3~10倍の切削速度で稼働可能となります。これにより生産サイクルが短縮され、部品当たりのコスト削減が直接的に実現されます。.

ヤング率(剛性)と密度

カーバイドを際立たせる、見過ごされがちな二つの特性:

- 極度の硬さ: 超硬合金は鋼鉄の約2~3倍のヤング率を有します。これは超硬合金ボーリングバーが鋼鉄バーよりもはるかに少ないたわみ(曲がり)を示すことを意味し、加工物に対するより高い精度と優れた表面仕上げを保証します。.

- 高密度: 超硬合金は重い。その密度(約14-15 g/cm³)は鋼鉄のほぼ2倍である。この高密度により、加工時の振動(チャタリング)を吸収し、工具寿命をさらに向上させる。.

超硬合金品種の理解:ISO分類システム

超硬工具の世界では、「万能サイズ」は災いの元である。軟質アルミニウムを切削するために設計されたグレードは、硬化鋼に使用すれば即座に失敗する。.

これを標準化するため、業界ではISO 513分類システムを使用している。このシステムは、世界共通のカラーコードと文字システムを使用し、切断する材料に基づいて超硬合金の等級を分類するものです。.

この図表を理解することが、適切なツールを選択する第一歩です。.

「ビッグスリー」主要グループ(P、M、K)

これら3つのカテゴリーは、全機械加工用途の約80%をカバーしています。.

1. ISO P – 鋼材(色:青)

- 対象材料: 炭素鋼、合金鋼、工具鋼。.

- 課題: 鋼材は長い連続した切りくずを生成する。これにより工具表面に多大な熱と圧力(クレーター摩耗)が発生する。.

- 解決策: P級超硬合金は、耐熱性とクレーター摩耗保護性を高めるため、通常チタンカーバイド(TiC)とタンタルカーバイド(TaC)の含有量が高い。.

- 典型的な用途: 鋼製部品の高速旋削・フライス加工。.

2. ISO M – ステンレス鋼(色:イエロー)

- 対象材料: オーステナイト系、マルテンサイト系、フェライト系ステンレス鋼。.

- 課題: ステンレス鋼は「粘り」があり、加工硬化傾向が強い。切削時に発熱し、刃先に付着(刃先付着、BUE)する傾向がある。.

- 解決策: M級超硬合金は微妙なバランスを必要とする。切削力に耐える十分な靭性を持ちつつ、材料を「耕す」ように削るのではなく、鋭い正の刃先でクリーンに切削できることが求められる。.

- 典型的な用途: 食品産業用部品、医療用インプラント。.

3. ISO K – 鋳鉄(色:赤)

- 対象材料: 灰鋳鉄、球状黒鉛鋳鉄.

- 課題: 鋳鉄は短い切り屑(粉塵状)を生じる。研磨性があり、鋳造工程による硬い「表面」や砂の混入がしばしば見られる。.

- 解決策: Kグレード超硬合金は純粋な摩耗抵抗性に重点を置いています。これらのグレードは通常、コバルト含有量が低く、WC粒径が微細であるため、最高の硬度を実現します。.

- 典型的な用途: 自動車用エンジンブロック、ブレーキディスク。.

専門グループ(N、S、H)

- ISO N(緑): 非鉄金属(アルミニウム、銅、真鍮)。これらのグレードは、付着を防ぐため、通常はコーティングされておらず、高度に研磨されています。.

- ISO S(茶色): インコネルやチタンなどの耐熱性超合金(HRSA)。航空宇宙分野で使用され、極度の耐熱性が求められる。.

- ISO H(グレー): 焼入れ鋼(45-65 HRC)。研削加工の代替として使用される。.

数字の解読:「P20」とは何を意味するのか?

よくP10、P20、P40といったグレード表示を見かけるでしょう。これらの数字を読み解く秘訣は次の通りです:

- 低い数値(例:P05、P10):

- より硬く、より耐摩耗性に優れる。.

- 最適用途:安定した条件、高速切削、連続切削、仕上げ加工。.

- 高数値(例:P40、P50):

- より頑丈で耐衝撃性に優れています。.

- 最適用途:不安定な状態、切断中断、低速、荒加工。.

プロの秘訣: 鋼の鍛造品を重い断続切削で荒削りする場合は、P40のような靭性のあるグレードを選択してください。滑らかな鋼製シャフトの最終高速仕上げ加工を行う場合は、P10のような硬いグレードを選択してください。.

粉末から製品へ:製造工程

科学的には複雑ではあるものの、超硬工具の製造は四つの重要な段階に分解できる。このプロセスを理解することで、高品質な超硬工具が厳格な品質管理を必要とする理由が理解しやすくなる。.

1.粉体の調製

すべては原料から始まる。タングステンカーバイド(WC)粉末は、ボールミル内でコバルト(Co)およびその他の添加剤と混合される。この混合物は「グレードパウダー」と呼ばれることが多く、精密な配合レシピを形成する。.

- 主要要因: 混合は完全に均一でなければならず、最終製品に弱点が生じるのを防ぐ。.

2. 押す

粉末は金型(ダイ)に押し込まれ、工具の基本形状が形成される。この段階では、材料はチョークのような感触である。これは「グリーンコンパクト」と呼ばれる。非常に脆く、手で簡単に割れてしまう。.

3. 焼結 – 魔法の瞬間

緑色のコンパクトは、約1400℃(2550°F)の炉内に置かれる。ここでコバルトが溶融し、液体結合剤として作用し、炭化タングステン粒子を互いに引き寄せる。.

- 「収縮」の事実:焼結工程において、部品は線形寸法で約18-20%(体積で約50%)収縮する。最終製品が収縮して 正確な 正しいサイズこそが超硬材製造の真髄である。.

4. 研削とホーニング

冷却後、超硬合金はダイヤモンドに匹敵する硬度を得る。最終的な精密な寸法と鋭い切削刃を実現するには、工業用ダイヤモンド砥石を用いて研削する必要がある。.

超硬コーティング技術:工具の「皮膚」

機械工場に入れば、金、黒、灰、紫のインサートが目に入る。これらは装飾品ではない——高度なコーティングである。.

今日、以上 80%の超硬工具はコーティングされている. なぜなら、コーティングは熱遮断層として機能し、表面硬度を高め、摩擦を低減するからです。これにより工具寿命を最大 300% から 1000% 無コーティングの超硬合金と比較して。.

知っておくべき主な技術は2つある: CVDとPVD.

CVD(化学気相成長)– 熱シールド

- プロセス: 高温反応炉(700°C~1050°C)内部での化学反応によって生成される。.

- 特徴:

- より厚いコーティング(5~20ミクロン)。.

- 基材への極めて強い接着性。.

- 優れた耐熱性(断熱層)。.

- 最適なアプリケーション:

- 鋼及び鋳鉄の旋削加工.

- 熱とクレーター摩耗が主な敵となる荒加工工程。.

- 注: コーティングが厚いため、刃先はわずかに丸みを帯びて(研ぎ澄まされて)おり、切れ味は劣るものの非常に強靭です。.

PVD(物理的気相成長法) – シャーププロテクター

- プロセス: 物理的爆撃(蒸発またはスパッタリング)により、より低い温度(400°C~600°C)の真空中で作成される。.

- 特徴:

- より薄いコーティング(1~5マイクロン)。.

- 圧縮応力は靭性を高める。.

- より鋭い切れ味を実現します。.

- 最適なアプリケーション:

- ミーリング, 穴あけ加工、ねじ切り加工。.

- 仕上げ作業。.

- 難しい材料のような ステンレス鋼 そして スーパー合金, 、そこで加工硬化を防ぐために鋭い刃先が必要となる。.

色の解読:一般的なコーティング材料

- TiN(窒化チタン) – ゴールド:

- 汎用コーティングの定番。優れた潤滑性と摩耗の識別性(摩耗状態が一目でわかる)。.

- TiAlN(チタンアルミナトリウム) – バイオレット/ブラック:

- 現代の標準。加熱するとアルミニウムは熱を反射する酸化アルミニウム層を形成します。高速加工に最適です。.

- Al₂O₃(酸化アルミニウム) – 黒 / 灰色:

- CVDでよく用いられるセラミックコーティング。鋼材旋削加工における高温から超硬合金基板を保護する究極の熱シールドである。.

産業応用:現代社会を支える動力源

歯科医が使用する微細なドリルビットからトンネル掘削機の巨大なカッターヘッドまで、超硬合金はあらゆる場面で使用されています。その耐摩耗性、耐熱性、圧縮強度のユニークな組み合わせにより、金属切削、鉱業、摩耗保護という3つの主要分野において最適な材料として選ばれています。.

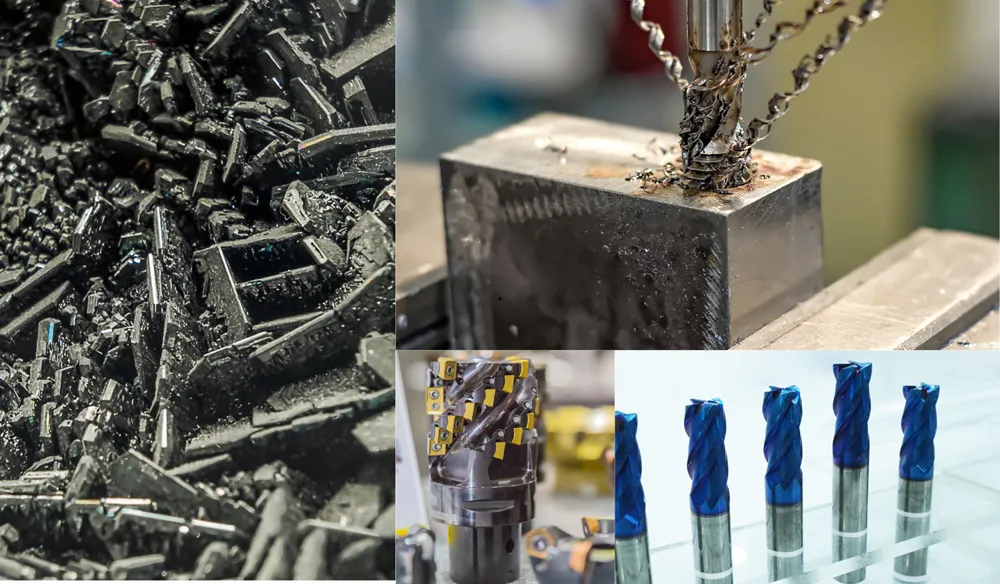

1. 金属切削工具

これは最大の応用分野であり、世界の超硬合金生産量の50%以上を消費しています。CNC加工の世界では、超硬合金は精度と速度の標準となっています。.

- 刃先交換式インサート:

- ツールホルダーにクランプされた、交換可能な小さな「チップ」です。様々な形状のものがある(CNMG、DNMG、, エーピーケーティー).

- なぜカーバイドなのか? 高速鋼(HSS)よりも3~5倍速い切削速度を実現します。刃先が摩耗したら、作業者はインサートを回転(インデックス)させて新しい刃先に切り替えるだけで、機械の稼働時間を最大化できます。.

- 超硬エンドミル:

- インサートとは異なり、これらの工具は 超硬合金棒. これらは航空宇宙産業や金型製造産業における溝加工、ポケット加工、輪郭加工に不可欠である。.

- 利点: その極めて高い剛性(硬さ)によりたわみが最小限に抑えられ、チタンやインコネルなどの難削材においても高精度な公差と優れた表面仕上げを実現します。.

- 訓練:

- 現代の超硬ドリルは、内部にクーラント穴(クーラントスルー)を備えていることが多い。.

- パフォーマンス: 従来の高速鋼ドリルなら瞬時に折れるような送り速度で鋼材を貫通できる。超硬合金は硬度が高いため先端の切れ味を長く維持し、数千回の使用サイクルを経ても穴径精度を保証する。.

2. 採掘・建設用工具

金属切削が精密さを求める分野であるならば、この分野は衝撃と力強さが求められる。ここでは、超硬合金グレードの「タフネス」が最も重要である。.

- ドリルボタン:

- これらは、重岩盤用ドリルビット(DTHビット、トップハンマービット)に圧入される半球状または弾道形状のインサートである。.

- アプリケーション: 石油掘削、井戸掘削、鉱山採掘において、岩石を砕く「歯」の役割を果たす。高頻度の衝撃に耐え、破損しないことが求められる。.

- TBM用シールドカッター:

- 地下鉄やトンネルの建設に使用されるトンネル掘削機(TBM)は、巨大な超硬合金カッターに依存している。.

- 課題: これらの工具は、土壌、砂、硬質花崗岩といった複雑な地盤条件を削り進む。地下での頻繁かつ高コストな工具交換を防ぐために必要な耐摩耗性を提供する唯一の材料が超硬合金である。.

3. 消耗部品

超硬合金は切削用だけではない。破壊に耐えるためにも用いられる。多くの産業分野で、超硬合金部品が採用される理由は単純に、それらが やめて すり減る。.

- 死す:

- 冷間圧造ダイス: ねじ、ボルト、ナットの刻印に使用される。超硬合金ダイスは寸法公差を損なう前に数百万個の部品を生産できるが、鋼製ダイスは数千個しか持たない場合がある。.

- 線引きダイス: 銅線や鋼線をより細い直径に引き伸ばすために使用される。超硬合金製の極めて滑らかで硬い表面により、ワイヤに傷が付かないことを保証する。.

- ノズル:

- サンドブラスト、ウォータージェット切断、および噴霧乾燥に使用される。.

- なぜカーバイドなのか? 高圧の研磨粒子(砂やガーネットなど)がノズルを通過すると、数分で鋼を侵食する。炭化ホウ素または炭化タングステンのノズルは数百時間使用可能である。.

- シールリング:

- 石油・ガスおよび化学産業におけるポンプやコンプレッサーに採用されています。.

- クリティカル・ロール: これらのリングは回転軸間に漏れ防止シールを形成する。腐食性化学薬品、高圧、研磨性スラリー環境下で、他の材料が耐えられない条件下でも機能し続けなければならない。.

超硬合金とその他の材料:適切な選択を行う

材料工学において「最良」の材料は存在せず、用途に適した材料があるだけである。現代の製造業では超硬合金が主流だが、競合材料との比較評価を理解することは、生産ラインの最適化に不可欠である。.

超硬合金 vs. 高速鋼(HSS)

これは古典的な議論です。HSSは1世紀以上前から存在していますが、大量生産ではカーバイドにほぼ取って代わられました。内訳は以下の通りです:

- 1. 速度と熱(効率性要因):

- カーバイド: 1000℃までの温度に耐えることができます。これにより、高速度鋼(HSS)よりも3~10倍速い切削速度が可能となります。.

- HSS: 約500℃で軟化する。冷却を維持するため、より低速で動作させる必要がある。.

- 評決: サイクルタイムを短縮し、生産性を向上させたいなら、カーバイドが最適です。.

- 2. 耐久性と振動:

- HSS: 非常に頑丈です。破損する前に大きく曲がる可能性があり、振動にも強い特性を持っています。このため、古い手動式機械や不安定な設置環境において理想的な選択肢となります。.

- カーバイド: 硬いが脆い。機械が振動したり工具が衝突したりすると、超硬合金は折れたり欠けたりする。.

- 評決: 手動加工や不安定な条件ではHSSを使用してください。剛性のあるCNC加工には超硬合金を使用してください。.

- 3. コスト(初期費用 vs. 長期費用):

- HSS: 初期購入価格が安い。.

- カーバイド: 初期費用は高い。しかし、寿命が長く切削速度が速いため、超硬工具では「部品当たりのコスト」が通常大幅に低くなる。.

要約: HSSは、一般的なメンテナンスや手作業に最適な、コストパフォーマンスに優れた頑丈な選択肢です。超硬合金は、生産性と収益性を追求する高性能な選択肢です。.

超硬合金 vs. セラミック合金

サーメット (セラミック+金属)はカーバイドと混同されがちだが、役割は異なる。サーメットは通常、チタンカーボニトリド(TiCN)粒子をニッケルまたはコバルトで結合したものである。.

- 「鏡面仕上げ」の利点:

- サーメットは極めて高い化学的安定性を有する。超硬合金とは異なり、鋼と反応しない。これにより金属削りくずが工具に付着せず(ビルトアップエッジの発生なし)、被加工物に光沢のある鏡面仕上げが得られる。.

- 脆弱性要因:

- サーメットは標準的な超硬合金よりも硬く化学的に安定しているが、脆く耐熱衝撃性が低い。超硬合金ほど重切削や断続切削には適さない。.

要約: 90%加工工程(荒加工、中仕上げ、重切削)にはカーバイドを使用してください。鋼材の最終高速仕上げ工程のみサーメットに切り替え、優れた表面品質を実現します。.

リサイクルと持続可能性:グリーンサイクル

タングステンは有限資源である。鉄やアルミニウムとは異なり、地殻中に比較的希少である。このため、炭化タングステンのリサイクルは環境配慮の選択肢であるだけでなく、戦略的かつ経済的な必要性となっている。.

今日、主要メーカーは、 50% 新しい超硬工具に使用されるタングステンの多くは、リサイクルされたスクラップから得られています。では、使用済みで摩耗したインサートを、どうやって新品の工具に戻すのでしょうか?

亜鉛回収プロセス

鋼のリサイクルではスクラップを単純に溶解するだけだが、超硬合金はその特性を維持するためにより高度な手法を必要とする。最も一般的でエネルギー効率に優れた方法は亜鉛プロセス(PRZ:多孔質リサイクル亜鉛)である。.

仕組みは以下の通りです:

- 反応: 廃炭化物は約900℃の溶融亜鉛に浸漬される。.

- 拡張: 液体亜鉛はコバルト結合剤と特異的に反応する。材料内部に浸透し、コバルトを膨張させる。この膨張により、炭化タングステン(WC)粒子を結合している物理的結合が破壊される。.

- 蒸留: 亜鉛はその後、蒸発(真空蒸留)され、再利用のために回収される。.

- 結果 残るのは、タングステンカーバイドとコバルトの緩くスポンジ状の粉末である。.

主な利点: このプロセスは炭化タングステン粒子の化学構造を変化させません。材料を元の未使用状態に戻し、性能を損なうことなく新たな工具としてプレス成形・焼結できる状態にします。.

戦略資源としてのタングステン

タングステンは、EUと米国政府の両方によって「重要原材料」に分類されている。.

- サプライチェーンセキュリティ: 世界のタングステン埋蔵量の大部分は、ごく一部の国に集中している。リサイクルは安全な国内原料源を提供し、製造業者を地政学的な供給ショックや価格変動から守る。.

- エネルギー効率: リサイクルスクラップからタングステン粉末を製造する工程では、地中からタングステン鉱石(APT)を採掘・精製する場合と比較して、70%のエネルギー消費削減と40%のCO2排出削減が実現される。.

- 経済的価値: 機械加工工場にとって、使用済み超硬合金は廃棄物ではなく現金である。超硬合金の「スクラップ価格」は鋼鉄よりも大幅に高い。リサイクルプログラムを導入すれば、工具コストのかなりの部分を回収できる。.

プロの秘訣: 使用済みは捨てない 超硬インサート を一般金属箱に入れる。分別するのだ。文字通り “ヘビーメタル ”の金だ。.

未使用超硬合金と再生超硬合金:性能低下はあるのか?

数十年にわたり、機械加工業界では「再生品」は「二流品」を意味するという偏見が存在した。買い手は重要な工具には「100% バージン材」を要求することが多かった。しかし、現代の冶金学はこの常識を覆した。.

長所と短所を理解するには、二つの主要なリサイクル方法、すなわち化学的リサイクルと亜鉛プロセスを区別しなければならない。.

1. パフォーマンスの実態

- 化学的に再生された炭化物:

- プロセス: スクラップは原子成分(タングステン、炭素、コバルト)に再分解され、精製されてパラタングステン酸アンモニウム(APT)となる。.

- 評決: この材料は原鉱石と区別がつかない。純度と結晶粒構造が同一である。性能差は全くない。最も要求の厳しい航空宇宙用途に使用可能である。.

- 亜鉛プロセス(PRZ)再生炭化物:

- プロセス: コバルトバインダーが抽出され、元の炭化タングステン(WC)粒子はそのまま残る。.

- 評決: 品質はスクラップの選別方法に大きく依存する。異なるグレード(例:鋼材切削グレードと鉱業グレードの混合)を混合すると、生成される粉末には微量の汚染物質が含まれたり、粒子サイズが不均一になったりする。.

2. 比較分析:長所と短所

実際の金属加工用途における比較は以下の通りです:

| 特徴 | バージン素材 | 再生材(亜鉛プロセス/PRZ) |

| 純度と一貫性 | 高(利点)。粒子径分布と微量元素を正確に制御可能。. | 変動あり。スクラップ原料の純度による。前工程のグレード由来の微量元素(タングステン、チタンなど)が残留する場合がある。. |

| 性能限界 | 無制限。マイクロドリル(PCB)、高応力航空宇宙部品、およびナノ粒度グレード(0.5ミクロン未満)に必須。. | 良好から優秀。一般的な旋削、フライス加工、および鉱山用ボタンの加工に最適。性能は通常、新品の90~99%に相当する。. |

| コスト | 高。世界の鉱物価格と地政学的な供給網に左右される。. | 下位(優位性)。通常15~30%安価に生産可能で、安定した価格を提供。. |

| エネルギーフットプリント | 高。タングステンの採掘と精製はエネルギー集約的である。. | 低(利点)。約70%のエネルギー消費削減。グリーン調達目標を持つ企業にとって重要。. |

| 適用の適合性 | 重要安全部品、マイクロツール、高精度仕上げ。. | 汎用加工、鉱山工具、摩耗部品、重荒加工。. |

3. 専門家の見解

- バージンにこだわるべき時: マイクロエンドミル(1mm未満)の製造、PCB用ドリルの加工、あるいは失敗が許されない航空宇宙部品の生産においては、バージン材料(または化学的リサイクル品)が粒度レベルでの一貫性を確保します。.

- リサイクル素材を採用すべきタイミング: 一般機械加工、荒削り用インサート、鉱山用ボタン、摩耗部品において、現代のリサイクル超硬合金(特に信頼できる供給元からのもの)は、より低コストで炭素排出量も少なく、実質的に同等の性能を提供します。.

要約: 差は縮まりつつある。今日では、高品質な再生グレードが低価格のバージングレードを凌駕することが多い。これは単に「新旧の対比」ではなく、粉末冶金プロセスの品質の問題である。.

よくあるご質問

結論

携帯電話のマイクロチップから、車で通るトンネルまで、カーバイドは現代生活を可能にしています。単なる硬質材料ではなく、産業が永遠に求める速度、精度、耐久性への解決策なのです。.

私たちはその微細構造の科学を探求し、カラフルなISOグレードチャートを解読し、バージン素材と再生素材のトレードオフを分析しました。.

主なポイント:

- トレードオフ: 常に硬度(耐摩耗性)と靭性(耐衝撃性)のバランスを取る。.

- 速度: 超硬合金は、高速度鋼(HSS)では到底不可能な速度と高温での加工を可能にします。.

- 成績: 適切なISOグレード(P、M、K)の選択は極めて重要である。アルミニウムに鋼材グレードを使用すると、必ず失敗に終わる。.

生産の最適化を始めませんか?

適切な超硬合金グレードの選択は、収益性の高い仕事と工具破損の分かれ目となります。標準ISOインサート、カスタム摩耗部品、持続可能な工具に関するアドバイスなど、あらゆるニーズに対し、当社の材料専門家チームが支援いたします。.

参照

1. 戦略的資源としてのタングステン(第7節:持続可能性)

- 引用すべき点:タングステンが主要政府によって「重要原材料(CRM)」に分類されている事実。.

- 権限:欧州委員会。.

- おすすめリンク: 欧州委員会:重要原材料

2. 亜鉛リサイクルプロセス(第7節:リサイクル)

- 引用箇所:亜鉛プロセス(PRZ)が結晶粒構造を変化させることなくタングステンを回収する化学的メカニズム.

- 権威:ITIA(国際タングステン産業協会)。.

- おすすめリンク: ITIA:タングステンリサイクル

3. CVDとPVDコーティング技術(第5章:コーティング)

- 引用すべき内容:化学気相成長法と物理気相成長法における温度と適用方法の技術的差異。.

- 権威: オーエリコン・バルツァース – 世界をリードする表面処理ソリューションプロバイダー。.

- おすすめリンク: オーエリコン・バルツァース:PVDコーティングとCVDコーティングの比較

4. 物理的特性データ(第2節および第3節:特性用)

- 引用すべき項目:硬度(HV/HRA)、密度、ヤング率に関する具体的な数値データ。.

- 権威ty: MatWeb – 世界中のエンジニアが頼りにする材料特性データベース。.

- おすすめリンク: MatWeb: タングステンカーバイド材料データ