ポジティブレーキインサートとネガティブレーキインサート:ワークショップであなたの背中を押してくれるのはどっち?

旋盤の前で、どのインサートを使うべきか頭を悩ませたことはないだろうか?あなただけではありません。その迷いを断ち切って、ポジとネガすくいチップの核心に迫ってみよう。それが終わる頃には、あなたはバターを溶かす熱いナイフのように、金属を切り刻んでいることでしょう。

レーキの角度に関する大きな問題とは?

まず最初に、ここで扱っているものを分解してみよう:

- レーキ角度:切削工具が被削材にどのように当たるかがすべてです。野菜を切っているところを想像してみてください。包丁がまな板に当たる角度は?それがあなたのすくい角です。

- ポジティブ・レーキ:鋭利なナイフがバターを切り裂くようなものだと思ってください。刃先が切り口から離れる方向に角度がついているので、材料を切り裂きやすい。

- ネガティブ・レーキ:ブルドーザーが土を押し固めるようなイメージ。刃先が切断方向に向かって傾斜しているため、強度は高いが、より大きな力を必要とする。

さて、なぜ気にする必要があるのか?適切なレーキは、文字通り、プロジェクトの成否を左右するからだ。ワークピースの仕上がりから工具の寿命まで、すべてに影響します。正しく使えば、あなたはワークショップの魔術師になれる。間違えれば、鉄骨の上でバターナイフを使っているようなものだ。

人気モデル具体的に

では、実際の例をいくつか見てみましょう。ここでは、ワークショップの冒険で出会うかもしれない、ネガとポジ両方の旋削インサートの人気のあるモデルを紹介します:

ネガティブ旋削インサート

- 両面または片面

- 高いエッジ強度

- ゼロ・クリアランス

- 外旋のファースト・チョイス

- 重切削条件

- サンドビック・コロマント シーエヌエムジー 120408-PM 4325

- 汎用旋削に最適な万能ネガチップ

- スチールやステンレススチールに効果的

- PMチップブレーカーは、中・荒旋削での切りくず処理に役立ちます。

- ケナメタル DNMG 150608 KC5010

- 重荒加工での強靭さで知られる

- 難削材の加工に最適

- KC5010グレードは耐摩耗性に優れています。

- イスカー WNMG 080408-tf ic8150

- 両方に人気の選択肢 荒仕上げと仕上げ 鋼鉄で

- TFチップブレーカは、さまざまな送り速度で良好な切りくず制御を実現します。

- 耐摩耗性と靭性のバランスが取れたIC8150グレード

- 三菱 TNMG 160408-MA VP15TF

- 様々な素材で優れた性能を発揮する万能インサート

- 鋼の中切断用に設計されたMAチップブレーカー

- VP15TFコーティングは耐摩耗性と靭性のバランスが良い

ポジ型ターニングインサート

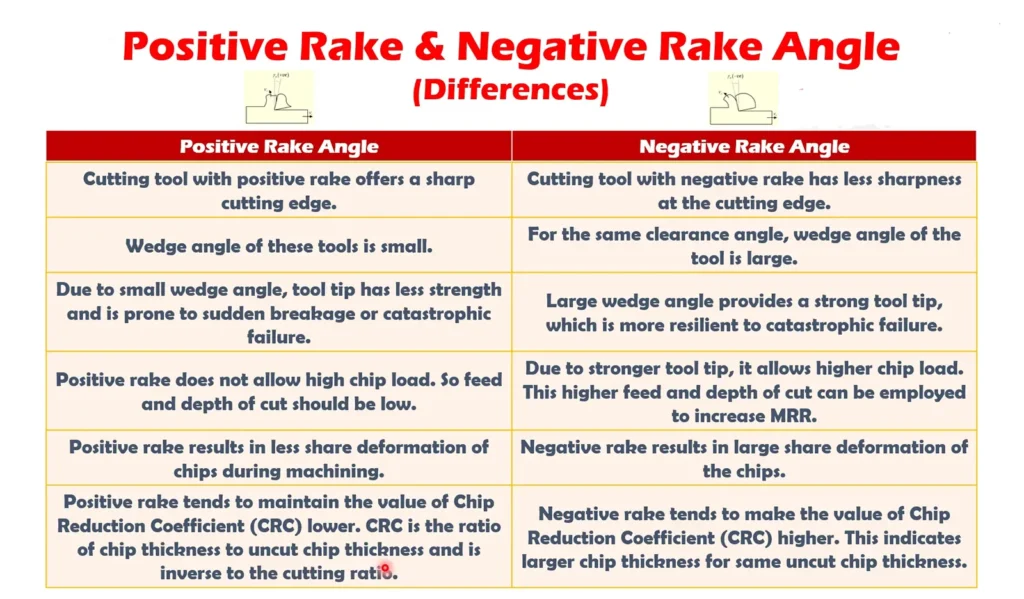

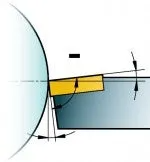

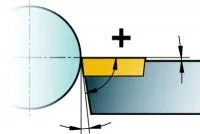

ネガ型インサートの角度は90°(クリアランス角0°)で、ポジ型インサートの角度は90°未満(例えばクリアランス角7°)です。ネガ型インサートの図解は、インサートがどのように組 み立てられ、ホルダーの中で傾くかを示しています。2種類のインサートの特徴を以下に示す:

- 片面

- 低切削力

- サイドクリアランス

- 細身の部品の内径旋削および外径旋削の第一選択肢

- サンドビック・コロマント VBMT 160404-MM 2025

- 仕上げ作業に最適なポジティブインサート

- ステンレス鋼や耐熱合金に効果的

- MMチップブレーカーは、スムーズなカッティングができるように設計されています。

- ケナメタル CCMT 09T308LF KC5410

- スチールやステンレスの仕上げや軽~中程度の切断に最適。

- LFチップブレーカーは良好な表面仕上げを提供

- KC5410グレードは高速用途で耐摩耗性を発揮

- イスカー DCMT 11T304-SM IC907

- 様々な素材の仕上げに適したポジティブジオメトリーインサート

- スムーズな切断と良好な表面仕上げのために設計されたSMチップブレーカー

- ステンレス鋼および耐熱合金の加工に適したIC907材種

- 三菱 VCMT 160404-FV VP15TF

- 仕上げ作業用の多用途ポジティブインサート

- 軽切削と良好な表面仕上げのために設計されたFVチップブレーカー

- VP15TFコーティングは耐摩耗性と靭性のバランスを実現

これらは、旋削用チップの世界のほんの一例です。各メーカーは通常、様々な用途に合うように、様々な形状、コーティング、材種で幅広いオプションを提供しています。

インサートを選ぶときは、次のことを考慮する:

- 使用する素材

- 作業の種類(荒削り、仕上げなど)

- 使用するカッティング・パラメーター

- 表面仕上げや切り屑処理に関する特別な要件

メーカーの推奨事項を参考にし、テクニカル・サポートとチャットするのも良いアイデアだ。彼らはしばしば、あなたの用途に特化した洞察を提供し、あなたが仕事に最適なインサートを選択するのに役立ちます。

完璧なインサートを見つける最善の方法は、昔ながらの試行錯誤であることもある。だから、ワークショップでちょっとした実験をすることを恐れないでほしい。誰にわかるだろう?予想以上にうまくいく組み合わせが見つかるかもしれません!

ポジティブ・レーキ・インサートスムーズな操作性

パーティーの席で、群衆の間をすべるように通り抜け、みんなを和ませる人がいるとしよう。それがあなたの 正のレーキインサート. .彼らは魅力的で効率的なインサート界の労働者だ。.

良いもの

- 柔らかい素材も夢のように切れる:ポジティブ・レーキ・インサートは、キッチンにある鋭利なシェフズナイフのようなものです。柔らかい金属を簡単に切り裂き、きれいで滑らかな切れ味を残します。

- 少ない切断力: お使いの機械は サンキュー このためです。刃先が材料に「切り込む」ように角度が付けられているため、切断に必要な力が少なくて済みます。これにより機械への負担が軽減され、工具寿命が延びる可能性があります。.

- より滑らかな仕上がり:鏡面仕上げをお望みなら、ポジティブレーキチップが最適です。特に柔らかい素材では、より滑らかな仕上げ面が得られます。

- 精密作業に最適:厳しい公差に対応する必要がある場合、ポジティブレーキインサートがお役に立ちます。特に軽切削において、より優れたコントロールと精度を提供します。

- エネルギー効率:ポジティブレーキチップは、切削力が少なくて済むため、エネルギー効率に優れています。1キロワット単位が重要視される世界では、これは長期的に大きな節約につながります。

良くないこと

- 少し壊れやすい:パーティーでは大活躍だが、ラグビーのラフなゲームには対応できない友人のように、ポジティブ・レーキ・インサートは少々デリケートだ。特に大きな負荷がかかると、欠けたり折れたりしやすい。

- 硬い素材には向かない:焼き入れ鋼にポジティブレーキインサートを使おうとすると、バターナイフを使うのと同じことになる。本当にタフなものには向いていないんだ。

- セットアップによっては振動の原因となる:特にオーバーハングが長い加工では、ポジティブレーキチップは振動を増加させることがあります。これは、仕上げ面や精度に影響を与える可能性があります。

- 断続的なカットには不向きかもしれない:隙間や穴(断続的なカット)のあるものを加工する場合、ポジティブ・レーキ・インサートは最適な選択ではないかもしれません。割り込みに当たると、欠けたり割れたりすることがあります。

ネガティブ・レーキ・インサート:タフガイ

戦車のような体格の友人を思い浮かべてほしい。彼らはスムーズではないかもしれないが、あなたが投げつけるどんなものにも対応できる。ネガティブレーキインサートにご挨拶を。これらは、機械加工界の主力工具です。

良いもの

- タフで打たれ強い:ネガティブ・レーキ・インサートは、騒々しい居酒屋の用心棒のようなものだ。汗をかかずにタフな作業をこなすことができる。焼き入れ鋼や重い荒加工が必要ですか?そんな時に頼りになるのがこのインサートだ。

- ポジティブ・レーキが泣くような硬い素材に最適:ポジティブレーキインサートは、欠けたり壊れたりする可能性がありますが、ネガティブレーキインサートは、そのまま使い続けることができます。ステンレス、チタン、焼き入れ鋼などの素材に最適です。

- 重荒加工に最適:多くの被削材を素早く切り出す必要がある場合、ネガすくいチップはその難題に対応します。ネガすくいチップは、より高い送り速度と切り込み深さに対応します。

- より安定し、チャタリングが少ない:ネガティブすくいチップの形状は、切削時の安定性を高めます。これは、振動やびびりが少ないことを意味し、剛性の低いセットアップや長いオーバーハングで作業する場合には、画期的なことです。

- 過酷な条件下でも工具寿命が長い:ネガティブレーキインサートは、厳しい状況下でも使用できます。その頑丈な性質は、硬い素材や厳しい条件下での作業において、ポジティブレーキチップよりも長持ちすることが多いことを意味します。

良くないこと

- もっと切断力が必要:あなたのマシンは、これで少し不平を言うかもしれません。刃先が切り込みに角度をつけているため、材料を除去するのに大きな力が必要になります。これは、より多くの電力を消費することを意味し、マシンの摩耗が増える可能性があります。

- 仕上がりは必ずしも滑らかではない:鏡面仕上げをお望みなら、ネガティブレーキインサートは期待はずれかもしれません。特に柔らかい素材では、表面が粗くなる傾向があります。

- より多くの熱を発生させることができる:余分な切削力はタダではありません。ネガすくいチップは、切削中に多くの熱を発生させることが多く、適切に管理されない場合、ワークや工具寿命に影響を与える可能性があります。

- 薄肉部品やデリケートな部品には不向き:切削抵抗が大きいため、薄肉部品やデリケートな部品が変形することがあります。簡単に曲がったり反ったりするようなものを加工する場合、ネガティブレーキチップは最適な選択ではないかもしれません。

大論争:正と負のレーキ角

では、どちらが良いのか?そう単純ではない。ハンマーとドライバーのどちらが優れているかと尋ねるようなもので、何をしようとしているかによる。それを分解してみよう:

いつポジティブになるか

- より柔らかい素材:アルミニウム、真鍮、軟鋼などの材料を加工する場合、ポジティブレーキチップが適しています。より滑らかな仕上がりが得られ、切削力が少なくて済みます。

- 非常に滑らかな仕上がりが必要な場合:表面仕上げを最優先するのであれば、ポジティブレーキチップが最適です。特に柔らかい素材では、より滑らかな表面を残す傾向があります。

- ミクロン単位の精密作業用:ポジティブレーキチップは、切削抵抗が低く、コントロール性に優れているため、精密加工に最適です。厳しい公差に対応する必要がある場合は、このチップをお勧めします。

- あまりパワーのないマシンで作業する場合:ポジテイブレーキチップは、切削抵抗が少ないため、機械の馬力に余裕がない場合に適しています。

- フィニッシュパス用:ネガティブ・レーキで荒削りをしていたとしても、仕上げのパスをポジティブ・レーキに変えることで、より良い仕上げ面を得ることができる。

いつネガティブになるか

- より硬い素材:ステンレス鋼、焼き入れ鋼、その他の強靭な素材に直面した場合、ネガティブレーキインサートの方が良い選択となることが多い。ネガティブレーキインサートは、このような材料が与える酷使に耐えることができます。

- 荒切断作業:大量の材料を素早く除去する必要がありますか?ネガすくいチップは、そのような加工に最適です。汗をかくことなく、高い送り速度と切り込み深さを処理できます。

- 安定性が重要な場合:剛性の低いセットアップで作業していたり、びびりが多い場合、ネガティブレーキインサートの安定性は救世主となる。

- 中断されたカットの場合:隙間や穴があるものを加工する場合、ネガ型すくい刃の靭性により、欠けたり割れたりしにくくなります。

- 厳しい条件下でより長い工具寿命が必要な場合:工具の摩耗が大きな問題となるような厳しい条件下での作業では、ネガすくいチップの堅牢性が工具寿命の延長につながります。

リアルトーク正しいインサートの選択

つまり、万能の答えはないということだ。しかし、正しい選択をするためのヒントはここにある:

- 素材を知る:柔らかくて寛容なのか、それとも硬くて頑固なのか?一般的に、柔らかい素材はポジティブ・レーキを使うといいプレーをするが、硬い素材はネガティブ・レーキを使うことが多い。

- マシンを検討する:パワー重視か、それともフィネス重視か?あまりパワーのないマシンを使っているのであれば、切断力を減らすためにポジティブ・レーキに傾く必要があるかもしれません。

- 最終目標を考える:荒削りですか、それとも鏡面仕上げですか?要求される表面仕上げは、ポジティブ・レーキとネガティブ・レーキのどちらを選ぶかという大きな要因になります。

- チップコントロールも忘れずに:レーキによってチップの扱いが異なります。ポジティブ・レーキは長いチップを作る傾向があり、ネガティブ・レーキは短く扱いやすいチップを作ることが多い。

- セットアップの剛性を評価する:剛性の低いセットアップや長いオーバーハングを扱う場合、ネガティブ・レーキの安定性は有益かもしれない。

- 切削パラメータを考える:高速で軽いカットはポジティブ・レーキがよく効き、低速で重いカットはネガティブ・レーキが有効です。

- 工具の寿命について考える:工具交換が大きな問題となる生産環境では、ネガ型レーキの耐久性が有利に働くかもしれない。

覚えておいてほしいのは、プラスかマイナスかということだけではないということだ。世の中にはさまざまな角度のレーキがある。時には、ニュートラルなレーキが必要な場合もあります。恐れずに試してみて、それぞれの状況に最適なものを見つけてください。

基本を超えて高度な考察

プラスとマイナスのレーキのコツをつかめば、ニュアンスの世界を探求することができる:

- チップブレーカー:多くのインサートにはチップブレーカーが内蔵されています。これらは、すくい角に関係なく、チップの性能に大きく影響します。

- コーティング:様々なコーティングは、チップの性能を向上させます。例えば、TiAlNコーティングは耐熱性を向上させ、ダイヤモンドコーティングは非鉄材料に最適です。

- ジオメトリの挿入:すくい角だけでなく、インサートの全体的な形状も大きな役割を果たします。例えば ノーズ半径, レリーフの角度、エッジの準備など、すべての要素が関わってくる。.

- 切削速度:最適なすくい角は切断速度によって変わります。切削速度が速いほど、よりポジティブなすくい角が得られます。

- ワーク形状:ワークピースの形状は、その選択に影響します。例えば、肉厚の薄い部品では、切削抵抗を減らし、変形を避けるために、よりポジティブなすくい角が必要になる場合があります。

よくある質問本当に知りたいこと

ネガティブレーキとポジティブレーキの違いは何ですか?

ポジティブ・レーキは、鋭利なナイフのように切れ るため、力を必要としないが、壊れやすい。刃先の角度が切り口から離れるため、材料を切り裂きやすい。ネガティブ・レーキは、より強靭で、より強い力が必要ですが、より硬い素材を扱うことができます。刃先が切り口に向かって角度をつけているため、強度が増します。

正しいターニングインサートの選び方は?

素材、機械の能力、希望する仕上げ、加工の種類(荒加工と仕上げ加工)を考慮してください。迷ったときは、中立のすくいから始めて、そこから調整してください。正しいインサートを見つける最善の方法は、試行錯誤を繰り返すことです。

ネガティブレーキインサートとは何ですか?

インサート界のタフガイだ。硬い素材や荒削りには最適ですが、よりパワーを必要とし、滑らかな仕上がりにはならないかもしれません。切れ刃の角度がカットの方向に向いているため、強度と安定性が高い。

どの超硬インサートが必要ですか?

具体的な作業内容によって異なります。材料、切削条件、希望する仕上がりを考慮してください。異なる材種や形状を試すことを恐れないで ください。一般的なガイドライン

- 軟らかい素材や繊細な仕上げに:ポジティブレーキインサートを検討

- 硬い材料や荒い切削にはネガティブレーキチップ

- 一般的な作業用:ニュートラルレーキインサートは、良い出発点となる。

荒加工に最適な超硬チップは?

荒削り用には、ネガティブレーキインサートをお勧めします。より強靭で、重切削の熱やストレスに対応できる。切りくず処理に優れたチップブレーカー付きのチップを探す。重切削時の刃先強度を向上させるために、ノーズ半径の大きいチップを検討する。

結論

プラスとマイナスのレーキインサートのどちらを選ぶかは、単に勝者を選ぶということではありません。自分のニーズを理解し、その仕事に適した道具を選ぶことだ。それは、スポーツカーと4×4のどちらかを選ぶようなもので、どちらも素晴らしいが、目的はまったく異なる。

覚えておいてほしい:

- ポジティブ・レーキ:ソフトな素材や繊細な仕上げに最適なスムースオペレーター。精度と鏡面が必要な場合に最適。

- ネガティブ・レーキ:硬い素材やラフなカッティングのためのタフガイ。硬い素材や荒削りな作業に最適。

結局のところ、最高のインサートとは、あなたの仕事をうまくこなすものです。恐れず、いろいろな選択肢を試してみてください。あなたの完璧なインサートが、すぐ近くに待っているかもしれません。

今度、旋盤の前に立ったとき、どのインサートがあなたの背中を押してくれたか、はっきりとわかるはずだ。さあ、さっそく切粉を飛ばしてみよう!そして、機械加工の世界では、万能というものはないことを覚えておいてほしい。実験を続け、学び続け、そして最も重要なことは、素晴らしいものを作り続けることだ。

ブオナセーラ,

フェデリコ・ボッフィです、,

私は金属加工の仕事の準備をしているのですが、ある質問を見つけました。.

”ネガティブな扁桃腺は、圧縮にも強靭にも、あるいは圧縮にも扁桃腺にも無関心にも強い抵抗を示すか?”

このメールが迷惑メールでないことを祈ります。.

お時間とご配慮に感謝します。.

フェデリコ

1.機械的な作業では、作業中の部品に対して、部品のタグ面の角度を意味します。負の窪み角は、タグの付け根の表 面がタグの付け根と反対方向に傾いていることを意味します。これにより、傾斜角が大きくなり、より大きく頑丈な凸部が形成されます。.

2.タ グ リ ン グ の 真 下 に 圧 縮 材 料 を 圧 縮 す る こ と に よ り 、タ グ リ ン グ が 強 く 支 え ら れ 、タ グ リ ン グ 中 の 圧 縮 に 耐 え る よ う に な り ま す 。特に、耐久性が高く、破れやすい素材にタグを付ける場合には、大きな威力を発揮します。圧縮力がより広い範囲に分散されるため、タグにかかるストレスが軽減され、亀裂や破損を防ぐことができます。.

3.このような場合、"Space "ボタンをクリックし、"Space "ボタンを押したまま、"Space "ボタンを押し てください。タグ付けの作業中、ユーティリティは、肉離れや肉離れの原因となる可能性のある圧力にさらされます。ネガティブ・スポンジを使用した頑丈な形状は、剛性が高く、特に重量のあるタグや間引かれたタグにおいて、剥離を最小限に抑え、精度と安定性を向上させます。.

4.負のスパイラル・アングルを持つユーティリティの大きな抵抗は、より多くのタグに反映されるこ とに注意してください。ユーティリティは常に材料を「溶解」させ、また、正の角度を持つユーティリティのようにタグを付けます。そうすることで、機械のパワーが増し、発熱量も増えます。ただし、正電圧と負電圧のどちらを使用するかは、用途や使用する材料、使用する機械の能力によって異なります。.