Nel mondo della lavorazione dei metalli e delle macchine CNC, gli inserti per scanalatura svolgono un ruolo cruciale per ottenere risultati precisi ed efficienti. Questi versatili utensili da taglio sono indispensabili per creare scanalature, asole e altre caratteristiche complesse nei pezzi. Che siate macchinisti esperti o alle prime armi, la comprensione degli inserti per scanalatura è essenziale per padroneggiare le varie operazioni di lavorazione. Questa guida completa approfondisce le complessità degli inserti per scanalatura, esplorandone i tipi, le applicazioni e le migliori pratiche per aiutarvi a ottimizzare i vostri processi di lavorazione.

Cosa sono gli inserti per scanalatura?

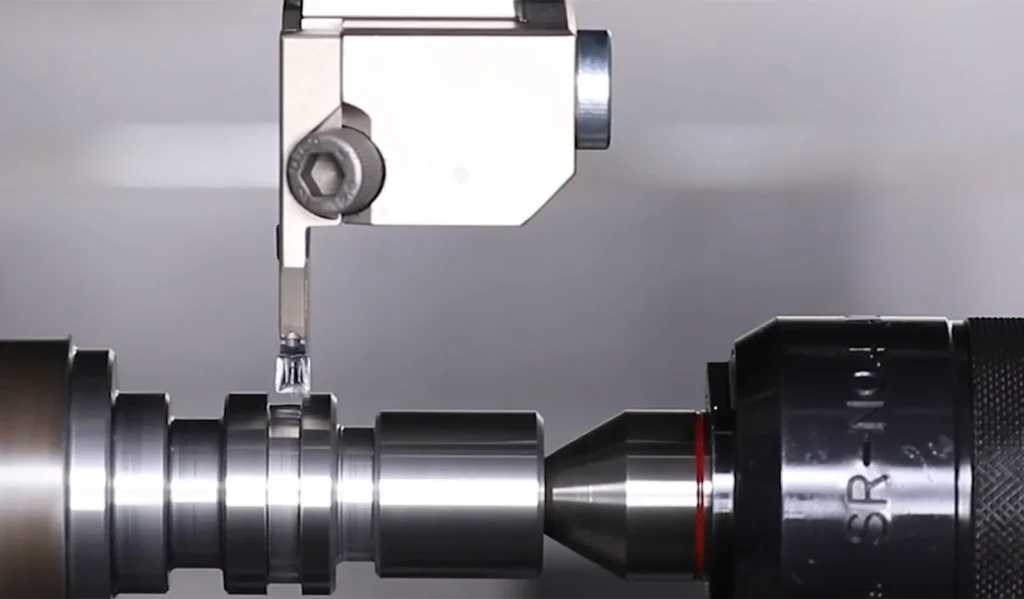

Gli inserti per scanalatura sono utensili da taglio specializzati progettati per creare scanalature, canali o recessi in un pezzo. Questi inserti sono in genere realizzati con materiali duri e resistenti all'usura, come il carburo, la ceramica o il diamante policristallino (PCD). Gli inserti per scanalatura sono utilizzati in varie lavorazioni, tra cui tornitura, fresatura e filettatura, per produrre profili di scanalatura precisi e coerenti.

Il design degli inserti per scanalatura è attentamente studiato per bilanciare l'efficienza di taglio, il controllo del truciolo e la durata dell'utensile. La maggior parte degli inserti per scanalatura presenta un unico tagliente, che consente un controllo preciso della larghezza e della profondità della scanalatura. La geometria del tagliente è ottimizzata per ridurre le forze di taglio e migliorare l'evacuazione del truciolo, garantendo un profilo di scanalatura pulito e preciso.

Tipi di inserti per scanalatura

Il mondo degli inserti per scanalatura è variegato, con diverse tipologie progettate per soddisfare specifiche esigenze di lavorazione. Esploriamo in dettaglio le principali categorie:

1. Inserti per scanalatura CNC

Gli inserti per scanalatura CNC sono progettati specificamente per l'uso in macchine a controllo numerico computerizzato (CNC). Questi inserti offrono elevata precisione e ripetibilità, rendendoli ideali per ambienti di produzione su larga scala. Gli inserti per scanalatura CNC sono disponibili in varie forme e dimensioni per adattarsi a diversi profili di scanalatura e parametri di lavorazione.

Le caratteristiche principali degli inserti per scanalatura CNC includono:

- Tolleranze dimensionali precise per risultati uniformi

- Design avanzato dei rompitruciolo per un migliore controllo dei trucioli

- Compatibilità con le lavorazioni ad alta velocità

- Geometria ottimizzata per ridurre le forze di taglio e migliorare la durata dell'utensile

Esempio di applicazione: Un inserto di scanalatura CNC potrebbe essere utilizzato nell'industria automobilistica per creare scanalature precise per le fasce elastiche nei blocchi motore, garantendo una tenuta e prestazioni ottimali.

2. Inserti per scanalatura PCD

Gli inserti per scanalatura in diamante policristallino (PCD) sono utensili da taglio di qualità superiore noti per la loro eccezionale durezza e resistenza all'usura. Questi inserti sono particolarmente efficaci nella lavorazione di materiali abrasivi come leghe di alluminio, materiali compositi e metalli non ferrosi. Gli inserti per scanalatura in PCD offrono una maggiore durata dell'utensile e una qualità superiore della finitura superficiale.

I vantaggi degli inserti per scanalatura in PCD includono:

- Estrema durezza e resistenza all'usura

- Eccellente conduttività termica per la dissipazione del calore

- Capacità di mantenere un tagliente affilato per periodi prolungati

- Ideale per la produzione di grandi volumi di componenti non ferrosi

Esempio di applicazione: Nell'industria aerospaziale, gli inserti per scanalatura in PCD possono essere utilizzati per la lavorazione di scanalature in componenti aeronautici in alluminio, dove la precisione e la qualità della superficie sono fondamentali.

3. Inserti per scanalatura frontale

Gli inserti per scanalatura frontale sono progettati per creare scanalature sulla faccia o sull'estremità di un pezzo. Questi inserti sono comunemente utilizzati nelle operazioni di tornitura per produrre scanalature circolari, sedi di O-ring e altri elementi radiali. Gli inserti per scanalatura frontale hanno spesso una geometria speciale per garantire l'evacuazione del truciolo e ridurre al minimo le forze di taglio.

Caratteristiche principali degli inserti per scanalatura frontale:

- Design robusto per resistere alle forze di taglio radiali

- Rompitrucioli specializzati per una rimozione efficiente dei trucioli

- Disponibile in varie larghezze per adattarsi a scanalature di diverse dimensioni

- Spesso sono caratterizzati da un angolo di spoglia neutro o positivo per un'azione di taglio più fluida.

Esempio di applicazione: Nell'industria idraulica, gli inserti per scanalature frontali possono essere utilizzati per creare precise scanalature per O-ring sulle estremità dei componenti cilindrici, assicurando una corretta tenuta nei sistemi ad alta pressione.

4. Inserti per scanalatura frontale a coda di rondine

Inserti per scanalatura frontale a coda di rondine sono un tipo speciale di utensile per scanalatura frontale utilizzato per creare scanalature a coda di rondine. Queste scanalature hanno una base più ampia rispetto all'apertura, fornendo un eccellente bloccaggio meccanico per componenti come O-ring o guarnizioni. Gli inserti per scanalature frontali a coda di rondine richiedono un posizionamento e parametri di taglio precisi per ottenere il profilo desiderato.

Caratteristiche uniche degli inserti per scanalatura a coda di rondine:

- Geometria complessa del tagliente per produrre la forma a coda di rondine

- Richiedono portautensili specializzati per un corretto orientamento

- Spesso utilizzato in combinazione con tecniche di programmazione specializzate

- Disponibile in varie angolazioni per adattarsi a diverse specifiche di coda di rondine

Esempio di applicazione: Nella produzione di valvole industriali, gli inserti per la scanalatura della faccia a coda di rondine possono essere utilizzati per creare una sede sicura per le guarnizioni speciali, garantendo un funzionamento senza perdite in presenza di pressioni elevate.

5. Inserti per scanalatura a raggio pieno

Gli inserti per scanalatura a raggio pieno sono caratterizzati da un bordo di taglio arrotondato che produce un profilo di scanalatura liscio e curvo. Questi inserti sono ideali per le applicazioni che richiedono lo scarico delle tensioni o il miglioramento del flusso del fluido. Gli inserti per scanalatura a raggio pieno sono comunemente utilizzati nell'industria automobilistica, aerospaziale e idraulica.

Vantaggi degli inserti per scanalatura a raggio pieno:

- Produzione di profili di scanalatura lisci e privi di tensioni

- Migliorare la fluidodinamica dei sistemi idraulici e pneumatici

- Riduzione del rischio di innesco di cricche nei componenti sottoposti a forti sollecitazioni

- Spesso si ottiene una migliore finitura superficiale rispetto alle scanalature a spigolo vivo

Esempio di applicazione: Nella progettazione di componenti di turbine, gli inserti per scanalature a raggio pieno possono essere utilizzati per creare canali lisci per il flusso del fluido di raffreddamento, ottimizzando la dissipazione del calore e l'efficienza del motore.

6. Inserti per scanalatura Poly V

Inserti per scanalatura Poly V sono utensili da taglio specializzati, progettati per la creazione di più scanalature a V simultaneamente, tipicamente utilizzati nella produzione di cinghie trapezoidali e pulegge. Questi inserti sono fondamentali nelle applicazioni automobilistiche e industriali in cui è richiesta la trasmissione di potenza attraverso le cinghie.

Le caratteristiche principali degli inserti per scanalatura a V in polietilene includono:

- Taglienti multipli disposti a V

- Profili rettificati di precisione per garantire un'accurata geometria delle scanalature

- Disponibile in varie misure standard per adattarsi alle diverse specifiche delle cinghie trapezoidali.

- Spesso realizzati con gradi di carburo ad alte prestazioni per una maggiore durata dell'utensile

Vantaggi dell'utilizzo di inserti per scanalatura a V in polietilene:

- Aumento della produttività grazie alla lavorazione di più scanalature in un'unica passata

- Spaziatura e profondità delle scanalature uniformi su tutta la superficie della puleggia

- Miglioramento della finitura superficiale rispetto alle operazioni sequenziali a scanalatura singola

- Riduzione dei tempi di lavorazione e dei cambi utensile

Esempio di applicazione: Nell'industria automobilistica, gli inserti per scanalatura poly V sono utilizzati per produrre pulegge per cinghie a serpentina per trasmissioni accessorie del motore, assicurando un accoppiamento preciso della cinghia e una trasmissione ottimale della potenza.

Nella scelta degli inserti per scanalatura poly V, considerare i seguenti fattori:

- Numero di scanalature necessarie

- Specifiche del passo e del profilo della scanalatura

- Materiale del pezzo (tipicamente alluminio o acciaio per le pulegge)

- Rigidità della macchina e capacità di potenza

L'uso corretto degli inserti per scanalatura poly V richiede attenzione:

- Allineamento preciso dell'inserto nel portautensili

- Alimentazione di refrigerante adeguata per gestire la generazione di calore su più taglienti

- Controllo accurato dei parametri di taglio per bilanciare produttività e durata dell'utensile

Incorporando gli inserti di scanalatura poly V nelle vostre operazioni di lavorazione, potrete migliorare significativamente l'efficienza e la qualità della produzione di pulegge, contribuendo a migliorare le prestazioni dei sistemi di trasmissione di potenza in varie applicazioni.

Nomenclatura degli inserti per scanalatura

La comprensione della nomenclatura degli inserti per scanalatura è fondamentale per selezionare l'utensile giusto per la vostra applicazione. La convenzione di denominazione include tipicamente informazioni sulla forma, la dimensione, l'angolo di spoglia e altre caratteristiche dell'inserto. Vediamo il nome di un tipico inserto per scanalatura:

MGMN 200-G

- M: Inserire la forma (in questo caso, rombica)

- G: Angolo di passaggio

- M: Classe di tolleranza

- N: Condizioni di taglio

- 200: Dimensione dell'inserto (ad esempio, 2 mm di spessore)

- G: Designazione del rompitruciolo

Altri elementi di nomenclatura che si possono incontrare sono:

- Tipo di rivestimento (ad esempio, TiN, AlTiN)

- Grado (che indica la composizione dell'inserto e l'applicazione prevista)

- Indicatori di geometria speciale (ad esempio, tergicristallo piatto, design a tromba)

Familiarizzare con questi codici vi aiuterà a identificare e selezionare rapidamente l'inserto per scanalatura più adatto alle vostre specifiche esigenze di lavorazione. È inoltre essenziale consultare i cataloghi dei produttori, in quanto possono esistere leggere variazioni nella nomenclatura tra le diverse aziende produttrici di utensili.

Applicazioni degli inserti per scanalatura

Gli inserti per scanalatura sono utilizzati in un'ampia gamma di applicazioni di lavorazione in diversi settori industriali. Alcune applicazioni comuni includono:

- Creazione di scanalature per O-ring e sedi di tenuta

- Esempio: Lavorazione di scanalature precise nelle testate dei cilindri idraulici per garantire la corretta tenuta.

- Produzione di scanalature per anelli elastici

- Esempio: Creazione di scanalature per anelli di fissaggio nei componenti della trasmissione automobilistica per un assemblaggio sicuro

- Lavorazione di sottosquadri e rientranze

- Esempio: Formazione di scanalature di rilievo nei collari degli alberi per ridurre le concentrazioni di stress

- Formazione di filetti nelle operazioni di tornitura

- Esempio: Utilizzo di inserti di scanalatura specializzati per produrre profili di filettatura personalizzati in elementi di fissaggio di alta precisione

- Creazione di scanalature per gli anelli di sicurezza

- Esempio: Lavorazione di scanalature negli alberi motore per alloggiare gli anelli di sicurezza per il fissaggio dei cuscinetti.

- Produzione di scanalature per il passaggio del fluido nei componenti idraulici

- Esempio: Creazione di canali nei corpi delle valvole per controllare il flusso dell'olio nei sistemi idraulici.

- Lavorazione di scanalature per linguette e scanalature

- Esempio: Formazione di cave per chiavette in alberi motore per applicazioni di trasmissione di potenza

La versatilità degli inserti per scanalatura li rende strumenti essenziali in settori come quello automobilistico, aerospaziale, petrolifero e del gas e della produzione in generale. Scegliendo l'inserto per scanalatura più adatto e ottimizzando i parametri di lavorazione, i produttori possono ottenere risultati di alta precisione in un'ampia gamma di materiali e geometrie di componenti.

Scanalatura e filettatura: Capire la differenza

Sebbene le operazioni di scanalatura e filettatura possano sembrare simili, hanno scopi diversi e richiedono utensili distinti:

Scanalatura:

- Crea un canale o un incavo nel pezzo, spesso con un profilo rettangolare o curvo.

- Gli inserti per scanalatura hanno tipicamente un tagliente piatto o leggermente curvo.

- L'utensile si muove radialmente nel pezzo, mantenendo una profondità costante.

- Utilizzato principalmente per la creazione di elementi come scanalature per O-ring, sottosquadri e scanalature frontali.

- La larghezza della scanalatura è determinata dalla larghezza dell'inserto

Filettatura:

- Produce una cresta elicoidale (filettatura esterna) o una scanalatura (filettatura interna) su una superficie cilindrica

- Gli inserti per filettatura hanno un tagliente appuntito o angolato progettato per creare il profilo specifico della filettatura.

- L'utensile segue un percorso elicoidale, tagliando gradualmente in profondità nel pezzo.

- Utilizzato per creare elementi di fissaggio come bulloni, dadi e connessioni filettate.

- Il profilo della filettatura è determinato dalla geometria dell'inserto e dal percorso elicoidale dell'utensile.

La differenza principale sta nel movimento dell'utensile e nell'elemento risultante. La scanalatura prevede l'immersione radiale dell'utensile nel pezzo, mentre la filettatura richiede un percorso elicoidale dell'utensile per creare una forma di filettatura continua a spirale.

Esempio di confronto:

- Operazione di scanalatura: Creazione di una scanalatura larga 5 mm e profonda 2 mm su un albero per un O-ring

- Operazione di filettatura: Produzione di una filettatura esterna M10x1,5 sullo stesso albero per il fissaggio di un dado.

Scanalatura e troncatura: Distinzioni chiave

La scanalatura e la troncatura sono operazioni correlate, ma hanno scopi diversi e caratteristiche distinte:

Scanalatura:

- Crea un canale o un incavo nel pezzo in lavorazione senza separarlo in due pezzi

- La profondità della scanalatura è tipicamente inferiore al raggio del pezzo.

- Utilizza inserti più stretti progettati per la precisione e la finitura della superficie

- Spesso richiede più passate per scanalature più profonde

- L'obiettivo principale è quello di creare una caratteristica o un profilo specifico.

Partenza:

- Consente di tagliare l'intero pezzo per separarlo in due parti distinte.

- La profondità di taglio è uguale o superiore al raggio del pezzo.

- Utilizza inserti più larghi e robusti, progettati per resistere a forze di taglio più elevate

- Generalmente viene eseguita in un'unica passata per tagliare completamente il pezzo.

- L'obiettivo principale è quello di separare o rimuovere una sezione del pezzo.

Sebbene entrambe le operazioni utilizzino geometrie simili, gli utensili di troncatura sono generalmente più robusti per gestire la separazione completa del pezzo. Spesso sono dotati di rompitruciolo e sistemi di erogazione del refrigerante specializzati per gestire le sfide delle operazioni di taglio profondo.

Esempio di confronto:

- Operazione di scanalatura: Creazione di una scanalatura circolare larga 3 mm e profonda 5 mm su un albero di 50 mm di diametro

- Operazione di troncatura: Taglio di una sezione lunga 10 mm dall'estremità dello stesso albero di 50 mm di diametro.

Selezione del giusto inserto per scanalatura

La scelta dell'inserto per scanalatura appropriato è fondamentale per ottenere risultati ottimali. Nella scelta di un inserto per scanalatura, considerare i seguenti fattori:

- Materiale del pezzo: Abbinare la qualità dell'inserto al materiale da lavorare.

- Ad esempio, utilizzare un inserto in carburo rivestito per l'acciaio o un inserto in PCD per le leghe di alluminio.

- Dimensioni della scanalatura: Selezionare una larghezza dell'inserto corrispondente alla larghezza della scanalatura desiderata.

- Considerare l'utilizzo di più passate con un inserto più stretto per ottenere scanalature più ampie, se necessario.

- Condizioni di taglio: Considerare fattori quali la velocità di taglio, l'avanzamento e la profondità di taglio.

- Velocità più elevate possono richiedere gradi o rivestimenti più resistenti all'usura.

- Stabilità della macchina: Valutare la rigidità dell'impianto e scegliere un inserto in grado di gestire le vibrazioni previste.

- Per configurazioni meno rigide, considerare inserti con angoli di spoglia positivi per ridurre le forze di taglio.

- Requisiti di finitura superficiale: Scegliere un inserto con un rompitruciolo e una preparazione dei bordi adeguati alla qualità di finitura desiderata.

- Le geometrie dei tergicristalli possono contribuire a ottenere migliori finiture superficiali in alcune applicazioni

- Aspettative di durata dell'utensile: Bilanciare prestazioni e costi considerando la resistenza all'usura dell'inserto e la frequenza di sostituzione.

- I gradi o i rivestimenti premium possono avere un costo iniziale più elevato, ma possono essere più economici nella produzione di grandi volumi.

- Disponibilità del refrigerante: Scegliere inserti con rompitruciolo e rivestimenti appropriati in base al metodo di erogazione del refrigerante (lavorazione a diluvio, ad alta pressione o a secco).

- Geometrie speciali: Considerate la possibilità di progettare inserti speciali per applicazioni uniche, come la lavorazione di tipo svizzero o la scanalatura per impieghi gravosi.

Valutando attentamente questi fattori e consultando i produttori di utensili o i macchinisti esperti, è possibile selezionare l'inserto di scanalatura ottimale per l'applicazione specifica, garantendo risultati efficienti e di alta qualità.

Le migliori pratiche per l'utilizzo degli inserti per scanalatura

Per massimizzare le prestazioni e la durata dei vostri inserti per scanalatura, seguite queste buone pratiche:

- Assicurarsi che l'inserto sia posizionato e bloccato correttamente nel portautensili.

- Pulire la tasca dell'inserto e le superfici di serraggio prima dell'installazione.

- Utilizzare una chiave dinamometrica per applicare la corretta forza di serraggio.

- Utilizzare i parametri di taglio raccomandati dal produttore dell'inserto.

- Iniziare con velocità e avanzamenti prudenti, quindi ottimizzare in base ai risultati.

- Considerare l'utilizzo di calcolatori dei parametri di taglio o di applicazioni fornite dalle aziende produttrici di utensili.

- Mantenere un flusso di refrigerante adeguato per gestire la generazione di calore e l'evacuazione dei trucioli.

- Utilizzare un refrigerante ad alta pressione, quando possibile, per migliorare il controllo dei trucioli.

- Assicurarsi che gli ugelli del refrigerante siano correttamente allineati con la zona di taglio.

- Monitorare l'usura degli inserti e sostituirli prima che si usurino eccessivamente.

- Stabilire un programma di ispezioni regolari in base ai requisiti di produzione.

- Cercare segni di usura come usura del fianco, usura del cratere o scheggiatura dei bordi.

- Ottimizzate la vostra strategia di lavorazione per ridurre al minimo la deflessione dell'utensile e le vibrazioni.

- Utilizzare la sporgenza dell'utensile più corta possibile per massimizzare la rigidità

- Considerare l'utilizzo di barre di alesaggio antivibranti per le operazioni di scanalatura profonda

- Considerare l'uso di rivestimenti specializzati per migliorare le prestazioni dell'inserto per materiali specifici.

- Ad esempio, rivestimenti in AlTiN per applicazioni ad alta temperatura o rivestimenti diamantati per materiali non ferrosi.

- Pulire e mantenere regolarmente gli utensili per garantire prestazioni costanti.

- Rimuovere i bordi accumulati (BUE) e l'accumulo di trucioli dagli inserti e dai portautensili.

- Controllare che non vi siano danni al portautensili o al meccanismo di serraggio.

- Sperimentare diversi modelli di rompitruciolo per ottimizzare il controllo dei trucioli.

- La corretta formazione ed evacuazione del truciolo è fondamentale per la qualità della scanalatura e la durata dell'utensile.

- Utilizzare il software CAM per simulare e ottimizzare i percorsi degli utensili di scanalatura.

- Questo può aiutare a identificare potenziali problemi prima della lavorazione vera e propria e a migliorare l'efficienza complessiva.

- Tenere un registro dettagliato delle prestazioni e dell'usura degli inserti.

- Questi dati possono essere utili per la scelta degli utensili e per il miglioramento dei processi.

L'implementazione di queste best practice consente di migliorare significativamente le prestazioni, l'uniformità e l'economicità delle operazioni di scanalatura.

Conclusione

Gli inserti per scanalatura sono strumenti indispensabili nel mondo della lavorazione di precisione. Conoscendo i vari tipi, le applicazioni e le migliori pratiche associate agli inserti per scanalatura, i macchinisti possono ottenere una maggiore produttività, una migliore qualità dei pezzi e una riduzione dei costi di produzione. Che si tratti di inserti per scanalatura CNC, inserti per scanalatura PCD o varianti specializzate come gli inserti per scanalatura a coda di rondine, la padronanza dell'uso di questi versatili utensili da taglio migliorerà senza dubbio le vostre capacità di lavorazione.

Con il continuo progredire della tecnologia, i design e i materiali degli inserti per scanalatura si evolveranno per soddisfare le crescenti esigenze della produzione moderna. Le innovazioni nelle geometrie, nei rivestimenti e nelle qualità degli inserti vengono costantemente sviluppate per migliorare le prestazioni, prolungare la durata degli utensili e ampliare la gamma dei materiali lavorabili. Alcune tendenze emergenti nella tecnologia degli inserti per scanalatura includono:

- Rivestimenti avanzati PVD e CVD per migliorare la resistenza all'usura e l'evacuazione dei trucioli

- Inserti per micro-alesatura per applicazioni di ultra-precisione in settori come la produzione di dispositivi medici

- Integrazione di sensori per il monitoraggio in tempo reale dell'usura degli utensili e la manutenzione predittiva

- Sviluppo di nuovi materiali per substrati per migliorare la tenacità e la stabilità termica

- Tecniche di fabbricazione additiva per la produzione di geometrie di inserti personalizzati

Rimanendo informati sugli ultimi sviluppi della tecnologia degli inserti per scanalatura e perfezionando continuamente i vostri processi di lavorazione, sarete ben attrezzati per affrontare con sicurezza e precisione anche le lavorazioni più impegnative. Ricordate che il successo delle operazioni di scanalatura richiede un approccio olistico, che consideri non solo l'inserto in sé, ma anche l'intero sistema di lavorazione, compresi la macchina utensile, il materiale del pezzo e le condizioni di taglio. Con le conoscenze, gli strumenti e le tecniche giuste, è possibile sbloccare il pieno potenziale degli inserti per scanalatura e portare le proprie capacità di lavorazione a nuovi livelli.