Wie werden Hartmetalleinsätze hergestellt: Ein umfassender Leitfaden zur Herstellung

Hartmetalleinsätze sind unverzichtbare Komponenten in der modernen Fertigung. Sie werden wegen ihrer außergewöhnlichen Härte, ihrer Verschleißfestigkeit und ihrer Fähigkeit, auch unter extremen Bedingungen scharfe Schneidkanten zu behalten, geschätzt. Aber haben Sie sich jemals gefragt, wie diese wichtigen Werkzeuge hergestellt werden? In diesem umfassenden Leitfaden werden wir den komplizierten Prozess der Herstellung von Hartmetalleinsätzen vom Rohmaterial bis zum fertigen Produkt erkunden.

Einführung: Die Welt der Hartmetalleinsätze

Hartmetalleinsätze haben die Metallverarbeitungsindustrie revolutioniert und ermöglichen höhere Schnittgeschwindigkeiten, bessere Oberflächengüten und längere Standzeiten. Um ihre Bedeutung zu verstehen, müssen wir zunächst einen Blick auf den komplexen Herstellungsprozess werfen, der diese Hochleistungsschneidwerkzeuge hervorbringt. Wie werden also Hartmetallschneidplatten hergestellt? Lassen Sie uns diese faszinierende Reise vom Pulver zur Präzision erkunden.

Rohmaterialien: Die Bausteine der Hartmetalleinsätze

Bevor wir die Frage beantworten können, wie Hartmetalleinsätze hergestellt werden, müssen wir die beteiligten Materialien verstehen. Die wichtigsten Komponenten, die bei der Herstellung von Hartmetalleinsätzen verwendet werden, sind:

- Wolframkarbidpulver: Dies ist der Hauptbestandteil, der für die Härte und Verschleißfestigkeit des Einsatzes sorgt.

- Kobaltpulver: Wirkt als Bindemittel und hält die Wolframkarbidteilchen zusammen.

- Zusätzliche Hartmetalle: Titankarbid oder Tantalkarbid können zur Verbesserung bestimmter Eigenschaften zugesetzt werden.

Die Qualität und der Anteil dieser Rohstoffe haben einen erheblichen Einfluss auf die endgültige Leistung des Hartmetalleinsatzes.

Der Herstellungsprozess: Wie werden Hartmetalleinsätze hergestellt - Schritt für Schritt

Kommen wir nun zum Kern unseres Themas: Wie werden Hartmetall-Wendeplatten hergestellt? Der Prozess umfasst mehrere entscheidende Schritte, von denen jeder zu den endgültigen Eigenschaften und der Leistung der Wendeplatte beiträgt. Das Verständnis dieses Prozesses ist der Schlüssel, um die Komplexität und Präzision bei der Herstellung dieser Hochleistungsschneidwerkzeuge zu verstehen.

1. Vorbereitung des Pulvers

Der Weg zur Herstellung von Hartmetalleinsätzen beginnt mit der sorgfältigen Auswahl und Aufbereitung des Pulvers.

- Auswahl des Rohmaterials: Es werden hochreine Wolframkarbid- und Kobaltpulver beschafft. Die Qualität dieser Rohstoffe ist entscheidend für die endgültige Leistung des Einsatzes.

- Analyse des Pulvers: Die Pulver werden auf Partikelgrößenverteilung, Reinheit und chemische Zusammensetzung analysiert.

- Wiegen und Portionieren: Die genauen Mengen an Wolframkarbid- und Kobaltpulvern werden entsprechend den gewünschten Spezifikationen abgewogen. Der Kobaltgehalt liegt in der Regel zwischen 6% und 30%, je nach der beabsichtigten Anwendung des Einsatzes.

- Einarbeitung von Zusatzstoffen: Falls erforderlich, werden in dieser Phase zusätzliche Karbide wie Titankarbid oder Tantalkarbid hinzugefügt, um bestimmte Eigenschaften zu verbessern.

2. Mischen und Mahlen

Dieser Schritt ist entscheidend für die Herstellung von Hartmetalleinsätzen, da er die Homogenität des Endprodukts bestimmt.

- Erstes Mischen: Die abgemessenen Pulver werden in einem V-Mischer oder Turbulenzmischer gründlich gemischt, um eine gleichmäßige Verteilung aller Komponenten zu gewährleisten.

- Kugelmahlen: Die Mischung wird dann in eine Kugelmühle gegeben. Dieses Gerät verwendet harte, verschleißfeste Kugeln (häufig aus Wolframkarbid), um das Pulver weiter zu mischen und zu mahlen.

- Nassvermahlung: Ein flüssiges Medium, in der Regel Alkohol, wird hinzugefügt, um den Mahlprozess zu erleichtern und Oxidation zu verhindern.

- Dauer der Vermahlung: Der Mahlvorgang kann zwischen 24 und 72 Stunden dauern, je nach gewünschter Partikelgröße und Qualitätsmerkmalen.

- Verringerung der Partikelgröße: Beim Mahlen werden die Pulverpartikel auf eine Größe von 0,5 bis 5 Mikrometern reduziert.

- Trocknen: Nach dem Mahlen wird die Aufschlämmung durch Sprühtrocknung oder Vakuumtrocknung getrocknet, um das flüssige Medium zu entfernen.

3. Pressen und Formgebung

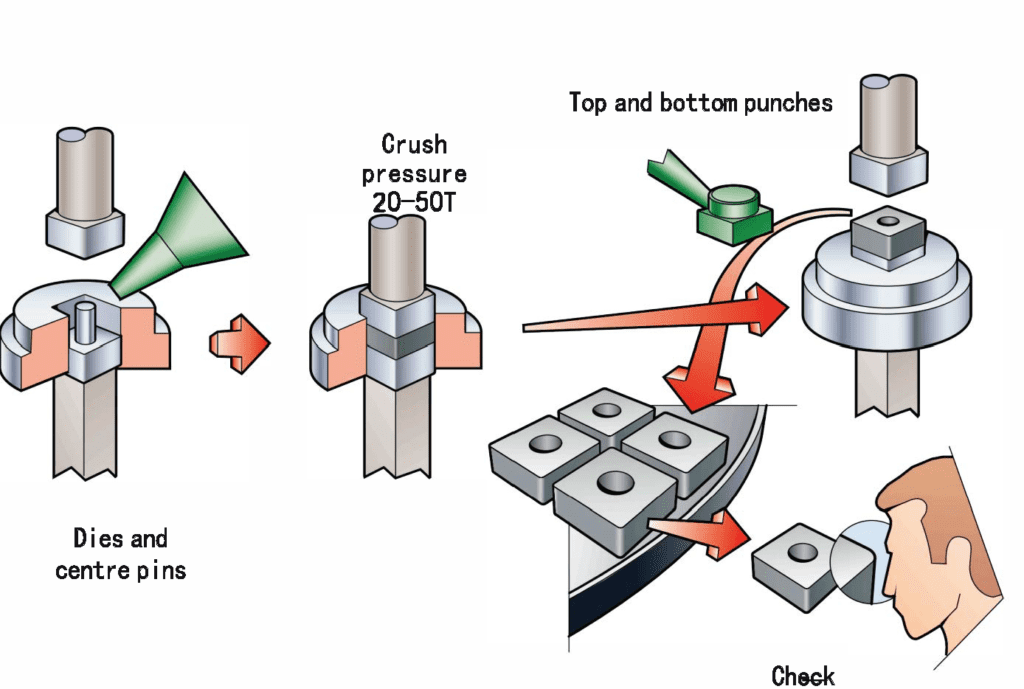

Der nächste Schritt bei der Herstellung von Hartmetalleinsätzen besteht darin, das Pulver in die gewünschte Form zu bringen.

- Schmierung des Pulvers: Dem Pulver wird eine geringe Menge eines organischen Bindemittels (häufig Paraffin) zugesetzt, um seine Fließfähigkeit und Kompressibilität zu verbessern.

- Vorbereitung der Matrize: Eine Matrize mit der Form des gewünschten Einsatzes wird vorbereitet. Der Formhohlraum ist oft etwas größer, um die Schrumpfung während des Sinterns zu berücksichtigen.

- Einfüllen des Pulvers: Die vorbereitete Pulvermischung wird vorsichtig in den Hohlraum der Matrize gegossen.

- Verdichtung: Das Pulver wird unter hohem Druck, in der Regel zwischen 10 und 30 Tonnen pro Quadratzoll, mit hydraulischen oder mechanischen Pressen verdichtet.

- Formung des Grünlings: Das Ergebnis ist ein "Grünling", der die Grundform des endgültigen Einsatzes aufweist, aber noch relativ weich und zerbrechlich ist.

- Auswurf: Der grüne Pressling wird vorsichtig aus der Matrize ausgeworfen.

4. Vorsintern (fakultativ)

Einige Hersteller führen bei der Herstellung von Hartmetalleinsätzen einen Vorsinterungsschritt durch.

- Niedertemperatur-Erwärmung: Die Grünlinge werden auf eine Temperatur zwischen 500°C und 900°C erhitzt.

- Entfernung des Bindemittels: Bei diesem Verfahren wird das in der Pressphase verwendete organische Bindemittel entfernt.

- Erhöhung der Festigkeit: Durch das Vorsintern wird die Festigkeit des Presslings leicht erhöht, so dass er in den nachfolgenden Schritten leichter zu handhaben ist.

5. Sintern

Das Sintern ist ein entscheidender Schritt bei der Herstellung von Hartmetalleinsätzen, der den zerbrechlichen grünen Pressling in einen dichten, harten Hartmetalleinsatz verwandelt.

- Beladen des Ofens: Die grünen Presslinge (oder vorgesinterten Teile) werden in einen Sinterofen geladen.

- Atmosphärenkontrolle: Die Ofenatmosphäre wird sorgfältig kontrolliert, oft unter Verwendung von Vakuum oder einem Inertgas wie Argon, um Oxidation zu verhindern.

- Temperaturanstieg: Die Temperatur wird allmählich auf etwa 1400 °C erhöht (nahe dem Schmelzpunkt von Kobalt).

- Haltezeit: Die Temperatur wird für einen bestimmten Zeitraum, in der Regel 1-3 Stunden, gehalten, damit das Kobalt schmelzen und zwischen die Wolframkarbidteilchen fließen kann.

- Flüssigphasensintern: Das geschmolzene Kobalt wirkt als Bindemittel und füllt die Zwischenräume zwischen den Karbidteilchen.

- Abkühlung: Der Ofen wird langsam abgekühlt, so dass das Kobalt erstarrt und die Karbidteilchen miteinander verbindet.

- Schrumpfung: Während des Sinterns schrumpft die Einlage um etwa 17-25% aufgrund der Beseitigung von Poren und der Verfestigung der Struktur.

6. Heiß-Isostatisches Pressen (HIP) (optional)

Einige Hochleistungseinsätze durchlaufen bei der Herstellung von Hartmetalleinsätzen einen zusätzlichen Schritt.

- Umgebung unter hohem Druck: Die gesinterten Einsätze werden in einer speziellen Kammer unter sehr hohem Druck (bis zu 30.000 psi) mit Inertgas gefüllt.

- Erhöhte Temperatur: Die Kammer wird auf Temperaturen nahe der Sintertemperatur aufgeheizt.

- Porenbeseitigung: Durch die Kombination von hohem Druck und Temperatur wird jede verbleibende Porosität beseitigt, was zu einer völlig dichten Struktur führt.

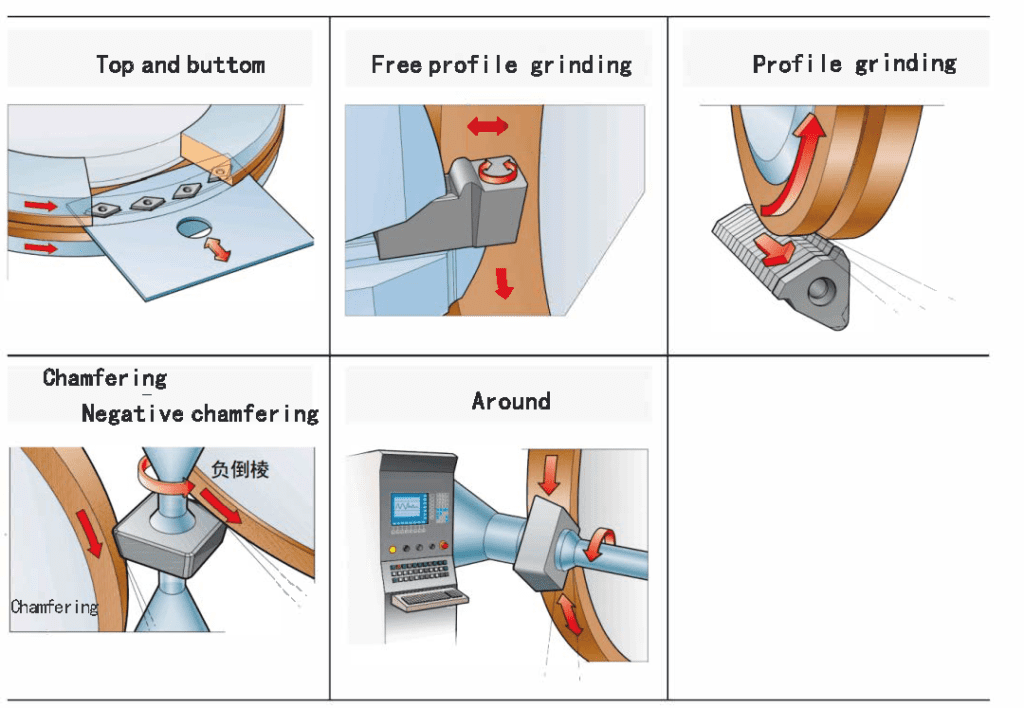

7. Endbearbeitung und Schleifen

Die letzten Schritte bei der Herstellung von Hartmetall-Wendeschneidplatten bestehen darin, die für eine optimale Leistung erforderlichen genauen Abmessungen und Geometrien zu erreichen.

- Grobschleifen: Die gesinterten Wendeschneidplatten werden geschliffen, um alle Oberflächenfehler zu entfernen und die Grundform zu erreichen.

- Präzisionsschleifen: Hochpräzise Schleifmaschinen werden eingesetzt, um die exakten Abmessungen, Schneidkanten und Spanbrecher zu erzeugen, die für den jeweiligen Einsatztyp erforderlich sind.

- Kantenvorbereitung: Die Schneiden können geschliffen oder mit einer speziellen Mikrogeometrie versehen werden, um ihre Leistung und Haltbarkeit zu verbessern.

- Oberflächenveredelung: Einige Wendeschneidplatten werden zusätzlichen Oberflächenbehandlungen wie Polieren unterzogen, um den Spanfluss zu verbessern oder die Bildung von Aufbauschneiden zu verringern.

8. Qualitätskontrolle

Während des gesamten Prozesses der Herstellung von Hartmetalleinsätzen werden Maßnahmen zur Qualitätskontrolle durchgeführt:

- Maßkontrollen: Es werden genaue Messungen vorgenommen, um sicherzustellen, dass der Einsatz die erforderlichen Spezifikationen erfüllt.

- Härteprüfung: Die Härte des Einsatzes wird geprüft, um zu bestätigen, dass er den Qualitätsanforderungen entspricht.

- Analyse des Mikrogefüges: Die Proben werden unter dem Mikroskop untersucht, um die Kornstruktur und die Zusammensetzung zu überprüfen.

- Leistungstests: Einige Wendeschneidplatten aus jeder Charge können zur Überprüfung ihrer Leistungsfähigkeit Zerspanungstests unterzogen werden.

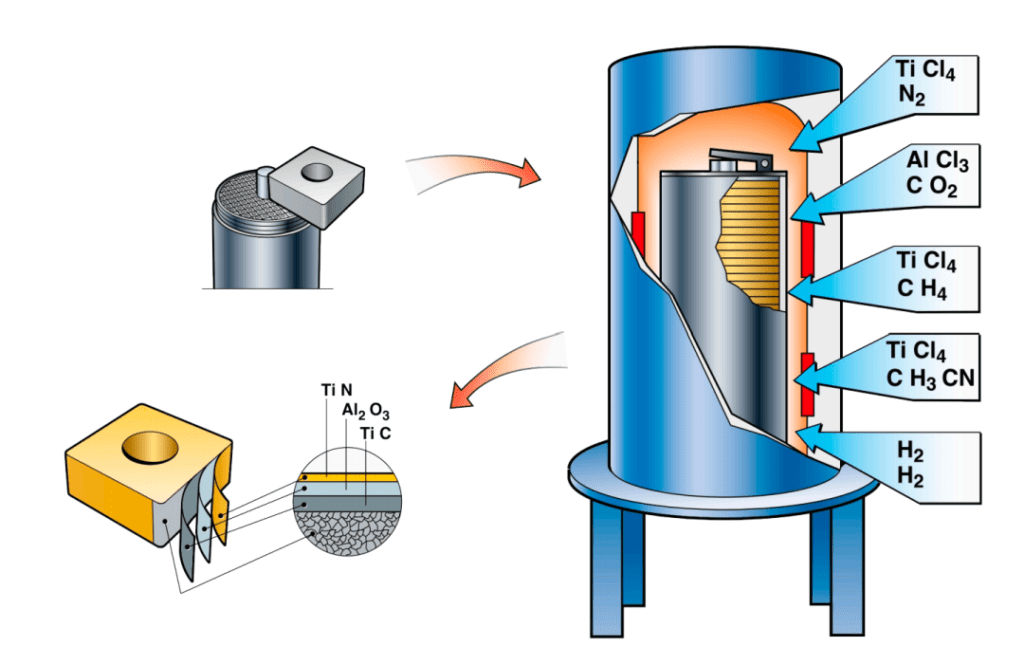

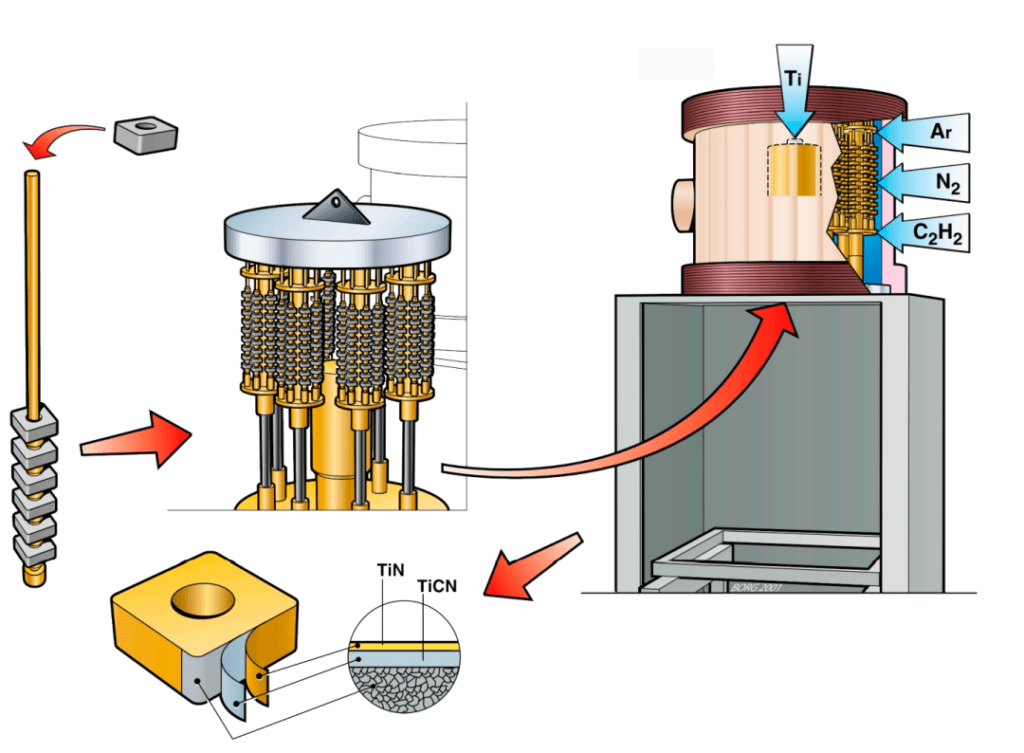

9. Beschichtung (fakultativ)

Viele Hartmetalleinsätze durchlaufen im Herstellungsprozess einen weiteren Schritt: die Beschichtung. Dieser Schritt verbessert die Verschleißfestigkeit, die thermische Stabilität und die Gesamtleistung des Einsatzes.

- Vorbereitung der Oberfläche: Die Einsätze werden gereinigt und manchmal vorbehandelt, um eine gute Haftung der Beschichtung zu gewährleisten.

- Auftragen der Beschichtung: Je nach den gewünschten Eigenschaften werden die Beschichtungen mit folgenden Methoden aufgetragen:

- Chemische Gasphasenabscheidung (CVD): Für dickere, verschleißfestere Beschichtungen

- Physikalische Gasphasenabscheidung (PVD): Für schärfere Kanten und härtere Beschichtungen

- Mehrschichtige Beschichtungen: Viele moderne Einsätze erhalten mehrere Schichten verschiedener Beschichtungsmaterialien, um die Leistung zu optimieren.

- Nachbehandlung der Beschichtung: Einige beschichtete Wendeschneidplatten werden zusätzlichen Behandlungen wie Kantenhonen oder Polieren unterzogen, um die beschichtete Oberfläche zu verfeinern.

Das Verständnis dieses detaillierten Prozesses der Herstellung von Hartmetall-Wendeschneidplatten verdeutlicht die Komplexität und Präzision, die mit der Herstellung dieser wichtigen Schneidwerkzeuge verbunden sind. Jeder Schritt trägt zu den endgültigen Eigenschaften der Wendeschneidplatte bei und stellt sicher, dass sie den anspruchsvollen Bedingungen moderner Bearbeitungsvorgänge standhalten kann.

Beschichtungstechniken: Verbesserte Leistung von Hartmetall-Wendeplatten

Viele Hartmetalleinsätze werden im Herstellungsprozess einem zusätzlichen Schritt unterzogen: der Beschichtung. Aber was ist die Beschichtung von Hartmetalleinsätzen, und warum wird sie aufgetragen?

Beschichtungen sind dünne Schichten harter Materialien, die auf die Oberfläche des Hartmetalleinsatzes aufgetragen werden, um dessen Leistung zu verbessern. Übliche Beschichtungsmaterialien sind:

- Titannitrid (TiN)

- Titancarbonitrid (TiCN)

- Aluminiumoxid (Al2O3)

- Titan-Aluminium-Nitrid (TiAlN)

Diese Beschichtungen werden in der Regel mit folgenden Methoden aufgebracht:

- Chemische Gasphasenabscheidung (CVD)

- Physikalische Gasphasenabscheidung (PVD)

Das Beschichtungsverfahren ist ein entscheidender Bestandteil der Herstellung von Hartmetall-Wendeplatten für viele Hochleistungsanwendungen. Es kann die Verschleißfestigkeit erheblich verbessern, die Reibung verringern und die Lebensdauer der Werkzeuge verlängern.

Hartmetall-Einsatzsorten und Klassifizierungen

Um zu verstehen, wie Hartmetalleinsätze hergestellt werden, muss man auch die verschiedenen verfügbaren Sorten kennen. Das Klassifizierungssystem für Hartmetall-Wendeschneidplatten ist entscheidend für die Auswahl des richtigen Werkzeugs für bestimmte Bearbeitungsanwendungen. Lassen Sie uns diesen komplexen, aber wichtigen Aspekt der Hartmetallwendeplatten-Technologie näher beleuchten.

ISO-Klassifikationssystem

Die Internationale Organisation für Normung (ISO) hat ein allgemein anerkanntes System zur Klassifizierung von Hartmetall-Wendeplatten eingeführt. In diesem System werden Buchstaben und Zahlen verwendet, um die Eigenschaften und den Verwendungszweck der Wendeplatte anzugeben:

- Anwendungsgruppen (Briefe):

- P: Für die Bearbeitung von Stahl (blauer Farbcode)

- M: Für die Bearbeitung von rostfreiem Stahl (gelber Farbcode)

- K: Für die Bearbeitung von Gusseisen (roter Farbcode)

- N: Für die Bearbeitung von Nichteisenmetallen (grüner Farbcode)

- S: Für die Bearbeitung von hitzebeständigen Superlegierungen und Titan (brauner Farbcode)

- H: Für die Bearbeitung gehärteter Materialien (grauer Farbcode)

- Härte- und Zähigkeitsskala (Ziffern):

- Bereich von 01 bis 50

- Niedrigere Zahlen bedeuten härtere, verschleißfestere Sorten (z. B. P01, K10)

- Höhere Zahlen stehen für härtere, stoßfestere Qualitäten (z. B. P50, M40)

Spezifische Klassenmerkmale

Innerhalb jeder Anwendungsgruppe, Hartmetalleinsätze werden anhand ihrer Zusammensetzung und Eigenschaften weiter unterschieden:

- C-Güteklassen (Gusseisen):

- Beispiel: K10 - Feinkörnige WC-Co-Sorte für die Hochgeschwindigkeitsendbearbeitung von Gusseisen

- Beispiel: K20 - Mittelkörnige Sorte für die Bearbeitung von Gusseisen für allgemeine Zwecke

- P-Sorten (Stahl):

- Beispiel: P01 - Feinstkornsorte für die Hochgeschwindigkeitsendbearbeitung von Stahl

- Beispiel: P25 - Mittelkörnige Sorte mit guter Ausgewogenheit von Verschleißfestigkeit und Zähigkeit für die allgemeine Stahlbearbeitung

- M-Sorten (Edelstahl):

- Beispiel: M10 - Feinkornsorte für die Hochgeschwindigkeitsbearbeitung von rostfreiem Stahl

- Beispiel: M30 - härtere Sorte für unterbrochene Schnitte in rostfreiem Stahl

- Spezialisierte Klassen:

- N-Sorten für Nichteisenwerkstoffe (z. B. Aluminium, Kupfer)

- S-Sorten für hitzebeständige Superlegierungen (z. B. Inconel, Hastelloy)

- H-Sorten für gehärtete Stähle und andere harte Materialien

Mikrostruktur und Zusammensetzung

Die Einstufung von Hartmetalleinsätzen hängt direkt mit ihrer Herstellung zusammen. Zu den wichtigsten Faktoren gehören:

- Größe der Körner:

- Nano-Körnung: <0,1 μm

- Submikron: 0,1-0,5 μm

- Feinkörnig: 0,5-1,0 μm

- Mittelkörnig: 1,0-2,5 μm

- Grobe Körnung: >2,5 μm

- Kobaltgehalt:

- Normalerweise reicht die Spanne von 6% bis 30%

- Ein höherer Kobaltgehalt erhöht die Zähigkeit, verringert aber die Härte

- Zusätzliche Karbide:

- Titankarbid (TiC): Verbessert die Kraterverschleißfestigkeit

- Tantal-Karbid (TaC): Verbessert die Hochtemperaturstabilität

- Niobkarbid (NbC): Erhöht die Kantenfestigkeit

Auswahl der richtigen Klasse

Bei der Wahl der richtigen Hartmetallsorte müssen mehrere Faktoren berücksichtigt werden:

- Material des Werkstücks: Passen Sie die Wendeplattensorte an das zu bearbeitende Material an.

- Schnittbedingungen: Berücksichtigen Sie Faktoren wie Schnittgeschwindigkeit, Vorschubgeschwindigkeit und Schnitttiefe.

- Stabilität der Maschine: Stabilere Maschinen können härtere Sorten verwenden; weniger stabile Maschinen können härtere Sorten erfordern.

- Anforderungen an die Oberflächengüte: Feinkörnigere Sorten ergeben im Allgemeinen bessere Oberflächen.

- Erwartungen an die Werkzeugstandzeit: Härtere Sorten bieten in der Regel eine längere Standzeit bei kontinuierlichen Schneidvorgängen.

Entwicklungen für fortgeschrittene Klassen

Da die Hersteller die Herstellung von Hartmetall-Wendeschneidplatten immer weiter verfeinern, werden neue Sorten entwickelt, um spezifischen Herausforderungen gerecht zu werden:

- Mehrschichtige Sorten: Kombination verschiedener Hartmetallzusammensetzungen in Schichten zur Leistungsoptimierung.

- Funktional abgestufte Einsätze: Unterschiedliche Zusammensetzung vom Kern bis zur Oberfläche für ein ideales Gleichgewicht von Zähigkeit und Verschleißfestigkeit.

- Nano-Verbundwerkstoff-Sorten: Einarbeitung von Partikeln in Nanogröße zur Verbesserung bestimmter Eigenschaften.

Die Kenntnis dieser Sorten und Klassifizierungen ist entscheidend für die Optimierung von Bearbeitungsprozessen. Durch die Auswahl der richtigen Sorte können die Hersteller die Produktivität, die Standzeit und die Qualität der Teile erheblich verbessern. Wenn wir weiter erforschen, wie Hartmetall-Wendeschneidplatten hergestellt werden, wird deutlich, dass das Klassifizierungssystem eine zentrale Rolle bei der Umsetzung des Herstellungsprozesses in praktische, anwendungsspezifische Werkzeuge spielt.

Hartmetall vs. Keramik-Einsätze: Ein Vergleich

Wir haben uns zwar auf die Herstellung von Hartmetalleinsätzen konzentriert, aber es lohnt sich, sie mit einer anderen beliebten Option zu vergleichen: Keramikeinsätze.

Hartmetalleinsätze bieten:

- Bessere Zähigkeit und Schlagzähigkeit

- Breiterer Anwendungsbereich

- Niedrigere Kosten

Keramische Einsätze bieten:

- Höhere Hitzebeständigkeit

- Bessere Leistung bei hohen Schnittgeschwindigkeiten

- Längere Lebensdauer der Werkzeuge bei bestimmten Anwendungen

Die Wahl zwischen Hartmetall und Keramik hängt von den spezifischen Bearbeitungsanforderungen und dem Werkstückmaterial ab.

Hartmetalleinsatzmarkierungen verstehen

Um zu verstehen, wie Hartmetalleinsätze hergestellt werden, muss man auch wissen, wie sie gekennzeichnet sind. Die Markierungen auf Hartmetalleinsätzen liefern wichtige Informationen über ihre Geometrie, Größe und ihren Verwendungszweck. Diese Kennzeichnungen folgen standardisierten Systemen, vor allem dem ISO-System (International Organization for Standardization), das in der Branche weit verbreitet ist. Im Folgenden werden diese Kennzeichnungen aufgeschlüsselt, um zu verstehen, wofür jedes Element steht.

ISO-Nomenklatur-System

Das ISO-System verwendet eine Reihe von Buchstaben und Zahlen, um die Eigenschaften des Einsatzes zu beschreiben. Eine typische ISO-Bezeichnung könnte wie folgt aussehen:

CNMG 120408-PM 4325

Lassen Sie uns diese Markierung Schritt für Schritt entschlüsseln:

- Form einfügen (1. Buchstabe)

- C: 80° Diamant

- D: 55° Diamant

- R: Rund

- S: Quadratisch

- T: Dreieck

- V: 35° Diamant

- W: Trigon (3-seitig)

- Entlastungswinkel (2. Buchstabe)

- N: 0°

- P: 11°

- C: 7°

- E: 20°

- F: 25°

- O: 0° (für spezielle Anwendungen)

- Toleranzklasse (3. Buchstabe)

- A: Engste Toleranz

- G: Mittlere Toleranz

- M: Größere Toleranz

- Merkmale einfügen (4. Buchstabe)

- G: Nut an der Stirnseite und Bohrung mit Senkung

- N: Nut an der Stirnseite und Bohrung ohne Senkung

- R: Rundloch ohne Senkung

- T: Bohrung mit Senkung, keine Rille

- Größe der Beilage (erster Satz von Zahlen)

- 12: Beschrifteter Kreisdurchmesser oder Kantenlänge (in mm)

- 04: Dicke des Einsatzes (in mm)

- Eckradius (letzte zwei Ziffern)

- 08: 0,8 mm Eckenradius

- Spänebrecher und -sortierer (-PM 4325)

- PM: Art des Spänebrechers (variiert je nach Hersteller)

- 4325: Sortenbezeichnung (variiert je nach Hersteller)

Zusätzliche Markierungen

Über das ISO-System hinaus bringen die Hersteller oft zusätzliche Kennzeichnungen an:

- Markenlogo: Identifiziert den Hersteller.

- Materialsorte: Häufig farblich gekennzeichnet (z. B. blau für Stahl, gelb für Edelstahl).

- Art der Beschichtung: Kann durch eine bestimmte Farbe oder Kennzeichnung angegeben werden.

- Zustand der Schneide: Die Symbole können geschliffene oder scharfe Kanten anzeigen.

- Kühlmittelbohrungsanzeiger: Für Wendeschneidplatten, die für Durchgangs-Kühlmittel ausgelegt sind.

Besondere Geometrien interpretieren

Einige Einsätze haben spezielle Geometrien, die in der Kennzeichnung angegeben sind:

- Wiper-Einsätze: Häufig mit einem "W" in der Bezeichnung des Spanbrechers gekennzeichnet.

- High-Feed-Einsätze: Dürfen die Bezeichnung "HF" oder ähnlich tragen.

- Doppelseitige Einsätze: Durch bestimmte Buchstaben in der Position der Beilagenmerkmale gekennzeichnet.

Hersteller-spezifische Codes

Während das ISO-System eine standardisierte Grundlage bietet, fügen viele Hersteller ihre eigenen Codes hinzu, um spezifischere Informationen zu liefern:

- Sandvik Coromant: Verwendet die Vorsilbe "GC" für Sortenbezeichnungen (z. B. GC4325).

- Kennametal: Verwendet die Vorsilbe "KC" für seine Sorten (z. B. KC5010).

- Iscar: Beinhaltet oft "IC" in ihren Sortenbezeichnungen (z. B. IC8150).

Verständnis der Beilagenverpackung

Die Verpackung von Hartmetalleinsätzen enthält oft zusätzliche wertvolle Informationen:

- Empfohlene Schnittparameter: Drehzahl-, Vorschub- und Schnitttiefenbereich.

- Materialkompatibilität: Symbole oder Codes, die geeignete Werkstoffe angeben.

- Chargennummern: Zur Qualitätskontrolle und Rückverfolgbarkeit.

- Empfehlungen zur Lagerung: Um die Qualität der Einsätze zu erhalten.

Bedeutung für den Herstellungsprozess

Das Verständnis dieser Markierungen ist nicht nur für die Anwender von entscheidender Bedeutung, sondern auch für den Prozess der Herstellung von Hartmetalleinsätzen. Die Markierungen werden in der Regel in den letzten Phasen der Herstellung angebracht:

- Lasergravur: Viele Markierungen werden mit Hilfe von Präzisionslasergravursystemen angebracht.

- Farbcodierung: Einige Hersteller verwenden farbcodierte Punkte oder Bänder, um die Qualität oder Materialkompatibilität anzuzeigen.

- Qualitätskontrolle: Die Genauigkeit der Kennzeichnungen wird im Rahmen der Endkontrolle überprüft.

Tipps zum Lesen von Hartmetalleinsatzmarkierungen

- Informieren Sie sich immer im Katalog oder auf der Website des Herstellers über das jeweilige Kodierungssystem.

- Achten Sie auf die Reihenfolge der Kennzeichnungen, da diese von Hersteller zu Hersteller leicht variieren kann.

- Verwenden Sie für kleine Einsätze eine Lupe oder ein Vergrößerungsglas, da die Markierungen recht klein sein können.

- Wenden Sie sich im Zweifelsfall an den Werkzeughersteller oder einen Spezialisten für Schneidwerkzeuge.

- Beachten Sie, dass einige Spezial- oder kundenspezifische Einsätze möglicherweise nicht dem ISO-Standardsystem entsprechen.

Das Verständnis dieser Markierungen ist für die Auswahl der richtigen Wendeschneidplatte für einen bestimmten Bearbeitungsvorgang unerlässlich. Sie ermöglichen es den Anwendern, die Form, Größe, Toleranz und die vorgesehene Anwendung der Wendeschneidplatte schnell zu erkennen. Dieses Wissen in Verbindung mit einem Verständnis für die Herstellung von Hartmetall-Wendeschneidplatten ermöglicht es Zerspanern und Ingenieuren, ihre Zerspanungsprozesse für maximale Effizienz und Qualität zu optimieren.

Im Zuge des Fortschritts der Fertigungstechnologien werden möglicherweise neue Markierungssysteme entstehen, die komplexere Wendeplattengeometrien und fortschrittlichere Materialien ermöglichen. Für alle, die in modernen Fertigungsumgebungen mit Schneidwerkzeugen arbeiten, ist es wichtig, über diese Entwicklungen informiert zu sein.

Beschichtetes vs. unbeschichtetes Hartmetall: Was ist der Unterschied?

Bei der Erörterung der Herstellung von Hartmetalleinsätzen ist es wichtig, auf den Unterschied zwischen beschichteten und unbeschichteten Sorten einzugehen.

Beschichtete Hartmetalleinsätze bieten:

- Erhöhte Verschleißfestigkeit

- Höhere Schnittgeschwindigkeiten

- Längere Lebensdauer der Werkzeuge

- Bessere Oberflächenqualität bei einigen Anwendungen

Unbeschichtete Hartmetalleinsätze bieten:

- Schärfere Schnittkanten

- Bessere Leistung bei unterbrochenen Schnitten

- Niedrigere Kosten

- Eignung für Nichteisenwerkstoffe

Die Wahl zwischen beschichtetem und unbeschichtetem Material hängt von der jeweiligen Bearbeitung und dem Werkstückmaterial ab.

Hartmetall vs. CBN: Härte und Anwendungen

Bei der Erforschung der Herstellung von Hartmetalleinsätzen werden Sie sich vielleicht über andere superharte Materialien wie kubisches Bornitrid (CBN) wundern. Ist CBN härter als Hartmetall?

Ja, CBN ist härter als Hartmetall. Allerdings werden Hartmetalleinsätze aufgrund ihrer größeren Härte häufiger verwendet:

- Niedrigere Kosten

- Bessere Zähigkeit

- Breiterer Anwendungsbereich

CBN eignet sich hervorragend für die Bearbeitung von gehärtetem Stahl und Gusseisen, ist aber teurer und weniger zäh als Hartmetall.

Identifizierung von Hartmetalleinsätzen

Woran erkennt man, dass ein Einsatz aus Hartmetall ist? Hier sind einige Merkmale:

- Stumpfgraue Farbe (für unbeschichtete Einsätze)

- Hohe Dichte (fühlt sich schwerer an, als es aussieht)

- Magnetisch (aufgrund des Kobaltgehalts)

- Äußerst hart (kann Glas zerkratzen)

Bei beschichteten Einsätzen kann die Farbe der Beschichtung variieren (z. B. Gold für TiN, Grau für TiCN).

Schlussfolgerung: Die Zukunft der Herstellung von Hartmetall-Wendeplatten

Die Herstellung von Hartmetall-Wendeschneidplatten zu verstehen, ist für jeden, der an Bearbeitungsvorgängen beteiligt ist, von entscheidender Bedeutung. Von der sorgfältigen Auswahl der Rohstoffe bis zur präzisen Kontrolle des Herstellungsprozesses trägt jeder Schritt zur endgültigen Leistung der Wendeplatte bei.

Mit Blick auf die Zukunft versprechen die Fortschritte in der Materialwissenschaft und den Fertigungstechnologien noch ausgefeiltere Hartmetalleinsätze. Innovationen im Bereich der Nanokorn-Hartmetalle, mehrschichtige Beschichtungen und maßgeschneiderte Mikrogeometrien sind nur einige Bereiche, die die Herstellung von Hartmetalleinsätzen in den kommenden Jahren neu gestalten könnten.

Indem sie die Feinheiten der Herstellung von Hartmetall-Wendeschneidplatten verstehen, können Ingenieure und Zerspaner fundiertere Entscheidungen treffen, ihre Zerspanungsvorgänge optimieren und die Grenzen des Machbaren in der Metallzerspanung verschieben.