Bei Schneidwerkzeugen und Metallkomponenten werden häufig fortschrittliche Beschichtungen verwendet wie PVD vs. CVD um Oberflächeneigenschaften wie Härte, Verschleißfestigkeit, Korrosionsschutz und mehr zu verbessern. Aber was ist der Unterschied zwischen diesen beiden gängigen Beschichtungsverfahren?

In diesem Leitfaden werden die wichtigsten Unterschiede zwischen PVD- und CVD-Verfahren, die daraus resultierenden Beschichtungseigenschaften, die idealen Anwendungen und die Vorteile für Schneideinsätze und Schaftfräser erläutert.

Wie PVD- und CVD-Beschichtungsprozesse funktionieren

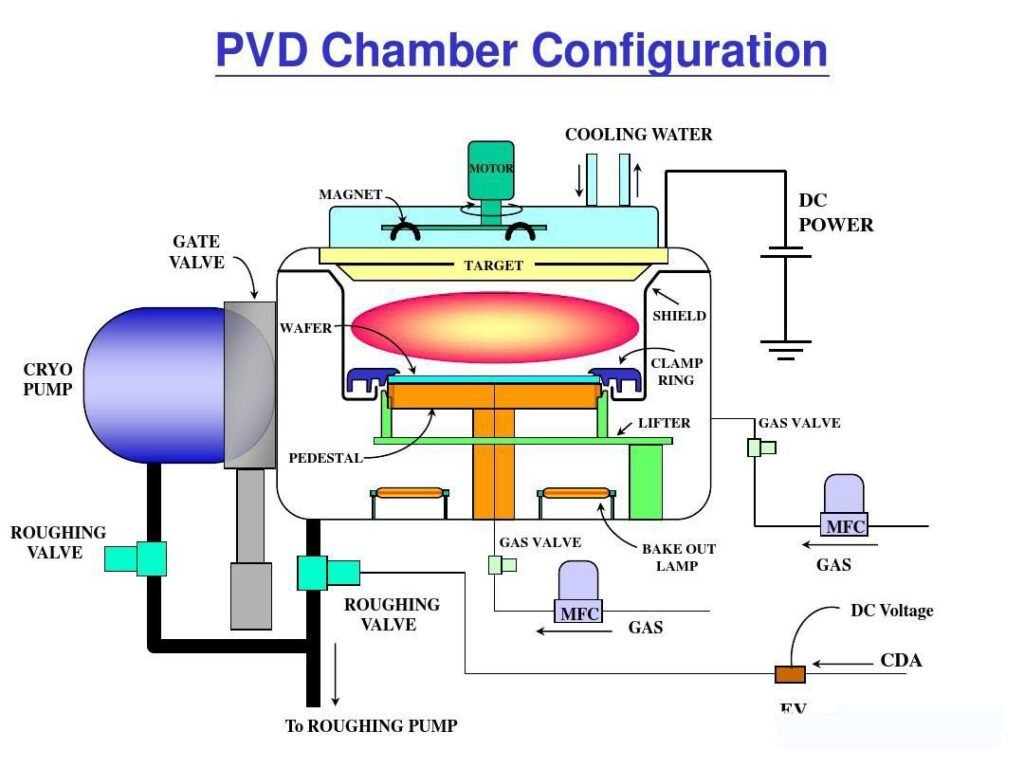

Beim PVD-Verfahren (Physical Vapor Deposition) wird das Zielsubstrat in eine Vakuumkammer gelegt und das Beschichtungsmaterial mittels Magnetronsputtern oder Verdampfung verdampft. Dieser Dampf kondensiert und lagert sich gleichmäßig als Dünnschicht auf der Substratoberfläche ab. Die Temperaturen liegen in der Regel zwischen 200 und 500 °C.

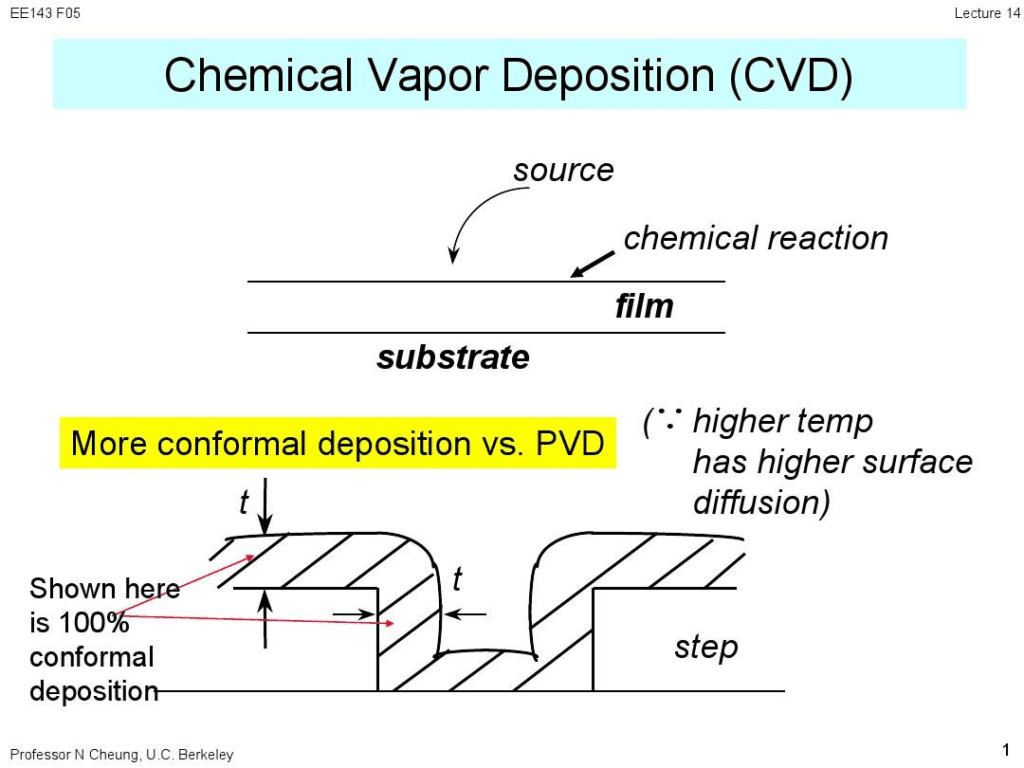

Bei der CVD-Beschichtung (chemische Gasphasenabscheidung) werden Oberflächen durch chemische Reaktionen zwischen Vorläufergasen wie Methan, Wasserstoff und Ammoniak beschichtet. Diese Reaktanten zerfallen und reagieren an der erhitzten Oberfläche, um die gewünschte Beschichtung gleichmäßig aufzubringen. CVD-Reaktionen finden bei sehr hohen Temperaturen von 900-1100°C statt.

Unterschied in Beschichtungseigenschaften und Leistung

Das PVD-Verfahren erzeugt dünnere, dichtere und gleichmäßigere Schichten, die in der Regel 1-5 Mikrometer dick sind. Mit CVD können wesentlich dickere Schichten von bis zu 30 Mikrometern mit hervorragender Haftung aufgebracht werden, die jedoch bei komplexen Geometrien nicht so gleichmäßig sind.

PVD-Beschichtungen sind aufgrund ihrer Dichte in der Regel härter und verschleißfester. CVD-Beschichtungen halten höheren Temperaturen stand, nämlich über 1000 °C gegenüber etwa 750 °C bei PVD.

Gängige PVD-Beschichtungen sind Titannitrid (TiN), Titanaluminiumnitrid (TiAlN) und Chromnitrid (CrN). Zu den CVD-Optionen gehören Titankarbid (TiC), Titannitrid (TiN) und Siliziumkarbid (SiC).

Beste Anwendungen für PVD & CVD

Die Fähigkeit von PVD, kleine, komplexe Komponenten gleichmäßig zu beschichten, macht es ideal für Schneidwerkzeuge wie Schaftfräser, chirurgische Instrumente, Motorenteile und dekorative Oberflächen.

Die hervorragende Haftung und Hitzebeständigkeit von CVD eignet sich für die Legierung von Maschinenteilen, Diffusionsbarrieren in Halbleitern und Korrosionsschutzschichten.

PVD vs. CVD für Fräseinsätze und Schneidwerkzeuge

Für Fräseinsätze und Schneidwerkzeuge verbessert die Härte von PVD die Verschleißfestigkeit und die Standzeit der Werkzeuge. CVD-Beschichtungen ermöglichen jedoch geringere Schnittkräfte. CVD hält auch höheren Schnitttemperaturen besser stand.

PVD-beschichtete Schaftfräser eignen sich hervorragend für die Hochgeschwindigkeitsbearbeitung von Aluminium und Nichteisenlegierungen. CVD-Wendeplatten eignen sich gut für Titan-, Nickel- und Kobaltlegierungen. Wählen Sie für eine optimale Leistung PVD- oder CVD-Beschichtungen, die für Ihr Werkstück geeignet sind.

Beliebteste Beschichtungsarten für Hartmetallwerkzeuge

Titannitrid (TiN)

Das Allzweck-Arbeitspferd: TiN ist eine der bekanntesten und anerkanntesten Werkzeugbeschichtungen, die leicht an ihrer charakteristischen goldenen Farbe zu erkennen ist und eine ausgewogene Kombination aus erhöhter Härte und niedrigem Reibungskoeffizienten bietet, was sie zu einer vielseitigen und kosteneffizienten Wahl für eine breite Palette von Anwendungen macht.

| Merkmal | Beschreibung |

| Härte | Ungefähr 2.300 HV (Vickers-Härte) |

| Maximale Betriebstemperatur | ~600°C (1.100°F) |

| Reibungskoeffizient | ~0.4 |

| Die wichtigsten Vorteile | Gute Verschleißfestigkeit, reduziert Reibung und Hitze, verhindert Materialanhaftungen (Aufbauschneiden). |

| Typische Anwendungen | Universelles Bohren, Fräsen und Drehen von Nichteisenwerkstoffen und niedrig- bis mittellegierten Stählen. |

Titancarbonitrid (TiCN)

Erhöhte Härte und Verschleißbeständigkeit: Durch die Einbindung von Kohlenstoff in die Titannitrid-Matrix weisen TiCN-Beschichtungen im Vergleich zu TiN eine größere Härte und verbesserte Schmierfähigkeit auf, was sie für Anwendungen mit hohem abrasivem Verschleiß besonders geeignet macht.

| Merkmal | Beschreibung |

| Härte | Ungefähr 3.000 HV |

| Maximale Betriebstemperatur | ~400°C (750°F) |

| Reibungskoeffizient | ~0.2 |

| Die wichtigsten Vorteile | Ausgezeichnete Härte und Verschleißfestigkeit, geringere Reibung als TiN. |

| Typische Anwendungen | Bearbeitung von abrasiven Materialien wie Gusseisen, Aluminiumlegierungen mit hohem Siliziumgehalt und nichtrostenden Stählen. Wird auch bei Stanz- und Prägevorgängen verwendet. |

Titan-Aluminium-Nitrid (TiAlN) und Aluminium-Titan-Nitrid (AlTiN)

Hochtemperatur-Champions: Diese Beschichtungen sind die erste Wahl für Hochgeschwindigkeits- und Trockenbearbeitungsanwendungen. Durch den Zusatz von Aluminium entsteht bei hohen Temperaturen eine schützende Schicht aus Aluminiumoxid, die die thermische Stabilität und Oxidationsbeständigkeit der Beschichtung deutlich erhöht. Der Hauptunterschied zwischen TiAlN und AlTiN liegt im Verhältnis von Aluminium zu Titan, wobei AlTiN einen höheren Aluminiumanteil aufweist und im Allgemeinen eine bessere Hochtemperaturleistung bietet.

| Merkmal | Beschreibung |

| Härte | TiAlN: ~2.800 HV, AlTiN: ~3.400 HV |

| Maximale Betriebstemperatur | TiAlN: ~800°C (1.470°F), AlTiN: ~900°C (1.650°F) |

| Reibungskoeffizient | ~0,5 – 0,7 |

| Die wichtigsten Vorteile | Ausgezeichnete Hitze- und Oxidationsbeständigkeit, behält seine Härte auch bei hohen Temperaturen bei. |

| Typische Anwendungen | Hochgeschwindigkeitsfräsen, Bohren und Drehen von schwer zu bearbeitenden Materialien wie gehärteten Stählen, Nickelbasis-Superlegierungen und Titanlegierungen. Ideal für die Trocken- oder Fast-Trocken-Bearbeitung. |

Chromnitrid (CrN)

Die Anti-Stick-Lösung: CrN-Beschichtungen sind bekannt für ihren niedrigen Reibungskoeffizienten und ihre hervorragenden Antihafteigenschaften. Dadurch eignen sie sich besonders gut für Anwendungen, bei denen das Werkstückmaterial dazu neigt, am Schneidwerkzeug zu haften.

| Merkmal | Beschreibung |

| Härte | Ungefähr 2.200 HV |

| Maximale Betriebstemperatur | ~700°C (1.300°F) |

| Reibungskoeffizient | ~0.3 |

| Die wichtigsten Vorteile | Ausgezeichnete Schmierfähigkeit, Zähigkeit und Korrosionsbeständigkeit. Widersteht der Bildung von Aufbauschneiden. |

| Typische Anwendungen | Bearbeitung von Nichteisenwerkstoffen wie Aluminium, Kupfer und Messing. Wird auch bei Umform- und Stanzanwendungen eingesetzt. |

Diamantähnlicher Kohlenstoff (DLC)

Unerreichte Schmierfähigkeit für die Bearbeitung von Nichteisenmetallen: DLC-Beschichtungen bieten eine außergewöhnliche Kombination aus hoher Härte und einem extrem niedrigen Reibungskoeffizienten, der dem von Diamant nahe kommt. Dies führt zu einer hervorragenden Leistung bei der Bearbeitung von Nichteisenmetallen und abrasiven Materialien.

| Merkmal | Beschreibung |

| Härte | 1.500 - 9.000 HV (variiert erheblich mit dem spezifischen DLC-Typ) |

| Maximale Betriebstemperatur | ~350°C (660°F) |

| Reibungskoeffizient | ~0,1 – 0,2 |

| Die wichtigsten Vorteile | Sehr geringe Reibung, hohe Härte und hervorragende Verschleißfestigkeit. |

| Typische Anwendungen | Bearbeitung von Aluminiumlegierungen, Graphit, Verbundwerkstoffen und anderen Nichteisenwerkstoffen. Es ist nicht für die Bearbeitung von Eisenwerkstoffen geeignet, da es bei hohen Temperaturen zu einer chemischen Reaktion kommt. |

Durch die kontinuierliche Entwicklung neuer und verbesserter Beschichtungstechnologien werden die Grenzen der Bearbeitungsleistung weiter verschoben. Mehrschichtige Beschichtungen, die die Vorteile verschiedener Werkstoffe kombinieren, und Nanokomposit-Beschichtungen stehen an der Spitze dieser Innovation und bieten noch größere Härte, Zähigkeit und Temperaturbeständigkeit für die anspruchsvollsten Anwendungen. Die Wahl der richtigen Beschichtung ist ein entscheidender Faktor bei der Optimierung eines jeden Bearbeitungsprozesses, der zu einer höheren Produktivität und einer besseren Qualität der Bauteile führt.

Gängige CVD-Beschichtungen

- Titannitrid (TiN): Obwohl ebenfalls mittels PVD aufgebracht, werden einige Sorten von Dreh- und Bohrereinsätze eine CVD-TiN-Beschichtung verwenden, häufig als Teil eines Mehrschichtkonzepts.

- Titancarbonitrid (TiCN): Wird wegen seiner hervorragenden Abriebfestigkeit, insbesondere bei der Stahlbearbeitung, häufig im CVD-Verfahren eingesetzt.

- Aluminiumoxid (Al₂O₃): Dies ist ein Markenzeichen von CVD-Beschichtungen. Ihre unglaubliche thermische und chemische Stabilität bei hohen Temperaturen macht sie perfekt für das Hochgeschwindigkeitsschneiden von Gusseisen und Stahl. Sie wird fast ausschließlich im CVD-Verfahren aufgebracht.

Gängige PVD-Beschichtungen

- Titannitrid (TiN): Die gebräuchlichste "Gold"-Beschichtung wird häufig per PVD aufgebracht. Es ist eine vielseitige, universell einsetzbare Beschichtung für Bohrer, Fräser und Gewindebohrer.

- Titan-Aluminium-Nitrid (TiAlN): Eine leistungsstarke PVD-Beschichtung, die für ihre hervorragende Hitzebeständigkeit bekannt ist. Das Aluminium bildet bei hohen Temperaturen eine schützende Oxidschicht, wodurch es sich hervorragend für die Hochgeschwindigkeits- und Trockenbearbeitung eignet.

- Aluminium-Titannitrid (AlTiN): Ähnlich wie TiAlN, jedoch mit einem höheren Aluminiumanteil, der eine noch größere Härte und überlegene Leistung bei Hochtemperaturanwendungen bietet. Es ist eine PVD-Beschichtung der Spitzenklasse für die Bearbeitung von gehärteten Stählen und Superlegierungen.

- Chromnitrid (CrN): Diese PVD-Beschichtung wird wegen ihres niedrigen Reibungskoeffizienten und ihrer Anti-Haft-Eigenschaften geschätzt und eignet sich daher hervorragend für die Bearbeitung von Nichteisenwerkstoffen wie Aluminium und Kupfer.

- Diamantähnlicher Kohlenstoff (DLC): Eine exklusive PVD-Beschichtung, die eine extrem reibungsarme Oberfläche bietet, ideal für die Bearbeitung von Nichteisenmetallen und abrasiven Materialien wie Aluminiumlegierungen, Graphit und Verbundwerkstoffen.

Zusammenfassende Tabelle

| Beschichtung | Primäre Methode | Hauptmerkmale der Methode |

| Titannitrid (TiN) | PVD & CVD | PVD für allgemeine Zwecke, CVD oft für mehrschichtige Beschichtungen. |

| Titancarbonitrid (TiCN) | PVD & CVD | CVD für hohe Verschleißfestigkeit, PVD für Zähigkeit bei scharfen Werkzeugen. |

| Aluminiumoxid (Al₂O₃) | CVD | Hohe Temperatur- und Chemikalienbeständigkeit. |

| Titan-Aluminium-Nitrid (TiAlN) | PVD | Hohe Härte und Hitzebeständigkeit; bei niedrigeren Temperaturen bleibt die Schärfe erhalten. |

| Aluminium-Titannitrid (AlTiN) | PVD | Hervorragende Härte bei hohen Temperaturen; bei niedrigeren Temperaturen bleibt die Schärfe erhalten. |

| Chromnitrid (CrN) | PVD | Geringe Reibung, Antihaftwirkung; Anwendung bei niedrigeren Temperaturen bewahrt die Schärfe. |

| Diamantähnlicher Kohlenstoff (DLC) | PVD | Extreme Schmierfähigkeit; Anwendung bei niedrigeren Temperaturen erhält die Schärfe. |

Ist CVD oder PVD besser für Schneidwerkzeuge? Warum?

PVD verleiht oft eine bessere Härte, während CVD eine höhere Temperaturbeständigkeit bietet. PVD eignet sich am besten für die Hochgeschwindigkeitsbearbeitung von Nichteisenmetallen, während CVD für zähe Materialien wie Titan geeignet ist.

Welche Temperaturgrenzen gibt es bei PVD- gegenüber CVD-Beschichtungen?

PVD-Beschichtungen sind bis zu einer Temperatur von etwa 750 °C gut geeignet, während CVD-Beschichtungen in vielen Fällen über 1000 °C aushalten können.

Welche Beschichtung haftet in der Regel besser - PVD oder CVD?

CVD-Beschichtungen haben im Allgemeinen eine hervorragende Haftung auf dem Substrat, was auf den chemischen Bindungsprozess bei hohen Temperaturen zurückzuführen ist.

Welche Branchen sind am meisten auf PVD- und CVD-Beschichtungen angewiesen?

PVD wird häufig in der Medizintechnik, der Luft- und Raumfahrt, der Automobilindustrie und beim Kunststoffspritzguss eingesetzt. CVD ist in der Luft- und Raumfahrt, bei der Energieerzeugung, in der Halbleiterindustrie und in der Optik üblich.

Wie dick können CVD-Schichten im Vergleich zu PVD aufgetragen werden?

Mit CVD werden aufgrund der chemischen Reaktionen in der Regel Beschichtungen mit einer Dicke von bis zu 30 Mikrometern aufgebracht. PVD ist auf dünnere Schichten, in der Regel unter 5 Mikrometer, beschränkt.

Schlussfolgerung

Die Kenntnis der unterschiedlichen Vorteile von PVD- und CVD-Beschichtungsverfahren ermöglicht die Wahl der richtigen Technologie für die jeweilige Anwendung. PVD bietet Gleichmäßigkeit und Härte, während CVD Hitzebeständigkeit und Adhäsion bietet. Bei Zerspanungswerkzeugen sollte PVD für hochpräzise Nichteisenwerkstoffe und CVD für zähe Werkstoffe wie Titan und Nickellegierungen gewählt werden. Mit der richtigen Beschichtung lassen sich die Bearbeitung und die Leistung der Bauteile optimieren.