CNMG- und WNMG-Einsätze: Ein Vergleich

Bei der Bewertung von CNMG- und WNMG-Wendeschneidplatten für das CNC-Drehen liegt der wesentliche Unterschied im Kompromiss zwischen struktureller Stabilität und Bedienkomfort. Die CNMG-Wendeschneidplatte ist der Industriestandard für maximale Stabilität und Vielseitigkeit bei hoher Beanspruchung. Ihre Rautenform bietet eine große Kontaktfläche mit dem Werkzeughalter, wodurch sie sich hervorragend für Schrupp- und unterbrochene Schnitte eignet. Die WNMG-Drehplatte mit ihrer dreieckigen Form ist der Champion in Sachen Produktionseffizienz. Sie bietet 6 nutzbare 80°-Schneiden auf einem einzigen Halter (im Vergleich zu den standardmäßigen 4 bei einer CNMG) und ist damit ideal für die Großserienfertigung, bei der die Reduzierung der Werkzeugkosten das primäre Ziel ist.

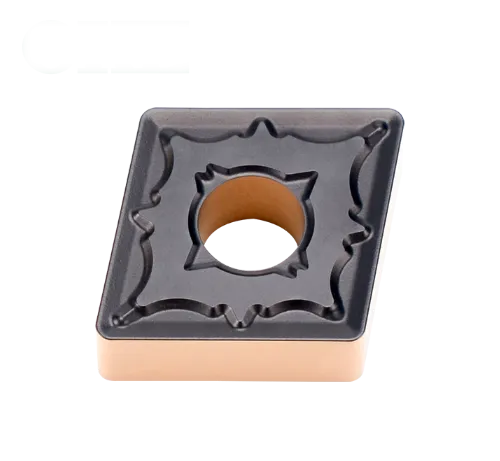

1. Was ist ein CNMG-Einsatz? (Geometrie und das Geheimnis der 8 Kanten)

Um den Vergleich zu verstehen, müssen wir zunächst die Frage beantworten: Was ist cnmg-Einsatz?

Das cnmg-Einsatz ist eine doppelseitige rhombische (rautenförmige) Wendeschneidplatte mit negativer Neigung. Der ISO-Code “C” kennzeichnet die 80°-Rautenform. Da es sich um eine “negative” Wendeschneidplatte handelt (gekennzeichnet durch den Buchstaben ‘N’), beträgt der Freiwinkel der cnmg-Wendeschneidplatte 0°. Diese Geometrie macht es erforderlich, dass die Wendeschneidplatte im Halter gekippt wird, um den Freiraum zu schaffen, aber sie ermöglicht es, dass die Wendeschneidplatte beidseitig eingesetzt werden kann, was die Lebensdauer im Vergleich zu positiven Wendeschneidplatten verdoppelt.

Die Realität des “4 gegen 8”-Vorsprungs

- Standardverwendung (4 Kanten): Verwendung eines Standards CNMG-Einsatzhalter (wie bei einem PCLNR/L) verwenden Sie die beiden 80°-Ecken oben und die beiden unten.

- Erweiterte Verwendung (8 Kanten): Die CNMG-Geometrie verfügt tatsächlich über 8 Schneidkanten. Die vier “versteckten” Kanten sind die stumpfen 100°-Ecken. Wenn Sie zu einem 75°-Steigungswinkelhalter (wie einem MCKNR) wechseln, können Sie diese 100°-Ecken nutzen für gegenüber oder schwere Zunderentfernung, wodurch der Wert des Einsatzes maximiert wird.

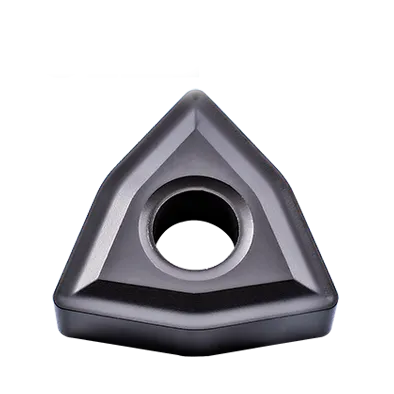

2. Was ist WNMG? (Der Spezialist für große Volumen)

Der WNMG-Drehmeißel hat eine “Trigon”-Form (ISO-Code “W”). Wie der CNMG hat er einen Spanwinkel von 80°, sodass er nahezu identische Dreh- und Plandrehbearbeitungen ausführen kann.

Der entscheidende Vorteil des WNMG sind seine sechs identischen 80°-Ecken (3 oben, 3 unten). Im Gegensatz zum CNMG, bei dem zum Einsatz aller 8 Ecken ein Halterwechsel erforderlich ist, können beim WNMG alle 6 Ecken mit einem einzigen Halter verwendet werden. wnmg-Einsatz Werkzeughalter (typischerweise ein MWLNR/L).

Beispielsweise ist eine gängige Spezifikation wie der Drehmeißel wnmg 080404 (Größe 08, Dicke 04, Radius 04) ein Grundnahrungsmittel in Massenproduktionsumgebungen, da er 50% mehr Schneidkanten pro Meißel bietet als ein CNMG, der in einer Standardkonfiguration verwendet wird.

3. Direkter Vergleich: CNMG vs. WNMG

Die folgende Tabelle zeigt die technischen und wirtschaftlichen Unterschiede zwischen diesen beiden beliebten Einsätzen.

| Merkmal | CNMG-Einsatz | WNMG Einsatz |

| Formgeometrie | Rhomboid (Diamant) | Trigon (verzerrtes Dreieck) |

| Nasewinkel | 80 Grad | 80 Grad |

| Verwendbare Kanten (Standardhalterung) | 4 Kanten (nur 80°-Ecken) | 6 Kanten (Alle 80°-Ecken) |

| Maximales Potenzial | 8 Kanten (Erfordert Standard- + Spezialhalterung 100°) | 6 Kanten (Alle mit einem Halter zugänglich) |

| Halter-Kontaktbereich | Hoch. Die lange gerade Kante sorgt für maximale Stabilität. | Mittel. Kürzere Anschlagkante als CNMG. |

| Steifigkeit | Ausgezeichnet. Am besten geeignet für grobe Zerspanung und unterbrochene Schnitte. | Gut. Ausreichend für allgemeine Dreharbeiten, aber weniger steif als CNMG. |

| Werkzeughalter-Management | Komplex. Benötigt PCLNR (drehen) + MCKNR (ausrichten), um alle Kanten zu verwenden. | Einfach. Eins. wnmg Einsatzwerkzeughalter (MWLNR) nutzt alle Kanten. |

| Allgemeine Bewerbung | Allgemeiner Zweck, Werkstätten, Schwerlast. | Hochvolumige Produktionslinien (Automobilindustrie/Luft- und Raumfahrt). |

| Typische Größen | Die Größen der CNMG-Einsätze reichen von 0903xx bis zu massiven 1906xx. | Gängige Größen sind 0604xx und Drehmeißel wnmg 080404. |

4. Das Urteil: Für welches Produkt sollten Sie sich entscheiden?

Ihre Wahl hängt vollständig von Ihrer Produktionsumgebung und der Maschinensteifigkeit ab.

Wählen Sie CNMG, wenn:

- Sie sind ein Auftragswerkstatt Umgang mit unterschiedlichen Materialien und ungewissen Gießbedingungen.

- Für schwere Schnitte (Schnitttiefe > 3-4 mm) benötigen Sie maximale Steifigkeit.

- Sie sind bereit, in einen sekundären CNMG-Wendeplattenhalter zu investieren (MCKNR/L) um die “versteckten” 100°-Ecken für Besäumarbeiten zu nutzen und so die niedrigstmöglichen Kosten pro Kante zu erzielen.

Wählen Sie WNMG, wenn:

- Sie sind ein Produktionsstätte Tausende identischer Stahlteile herstellen.

- Sie möchten “Plug-and-Play”-Einfachheit: Ein Halter, sechs Kanten, kein Nachdenken erforderlich.

- Sie führen einen kontinuierlichen Schnitt durch, bei dem extreme Steifigkeit nicht der primäre Engpass ist.

Profi-Tipp: Wenn Sie eine Schublade voller gebrauchter CNMG-Wendeschneidplatten haben, kaufen Sie noch heute einen MCKNR-Halter. Sie können die “ausgedienten” Wendeschneidplatten wiederverwenden, um Teile mit den unbenutzten 100°-Ecken zu schruppen.