您值得信赖的硬质合金刀片供应商

优质中国硬质合金刀片可实现最佳性能

欢迎来到 ONMY Tools,您高品质硬质合金刀片的首选来源。作为领先的硬质合金刀片供应商,我们专注于提供优质的中国硬质合金刀片,满足最苛刻的加工要求。我们的产品范围广泛,包括一流的车削刀片,可确保您找到满足制造需求的完美解决方案。

欢迎使用ONMY工具

在当今竞争激烈的制造领域,精度是成功的关键。硬质合金刀片在加工操作中实现最高水平的精度和效率方面发挥着至关重要的作用。作为经验丰富的硬质合金刀片供应商,我们了解这些小而强大的部件对您的生产过程产生的关键影响。

我们的中国硬质合金刀片经过精心设计,可提供卓越的性能、耐用性和成本效益。无论您是在寻找车削刀片、铣削刀片还是专业解决方案,我们都拥有满足您具体规格的专业知识和产品系列。

为什么选择ONMY硬质合金刀片?

无与伦比的质量和精度

在ONMY Tools,我们为提供符合最高质量和精度标准的硬质合金刀片而感到自豪。我们的刀片采用先进技术和优质材料制造,确保一致的性能和更长的刀具寿命。每个刀片都经过严格的质量控制检查,以确保其在到达您手中之前符合我们严格的标准。

全面的产品系列

作为领先的硬质合金刀片供应商,我们提供广泛的刀片选择,以满足各种加工应用的需求。从通用车削刀片到专用铣削和钻孔刀片,我们的产品目录涵盖了各种形状、尺寸和牌号。这种多样性使您能够找到适合您特定需求的完美刀片,优化您的加工工艺并提高整体生产率。

经济高效的解决方案

作为值得信赖的中国硬质合金刀片供应商,我们能够在不影响质量的情况下提供极具竞争力的价格。通过选择我们作为您的车削刀片供应商,您将受益于中国制造的成本优势以及严格的质量控制措施。这使您能够降低模具成本,同时保持生产要求的高标准。

我们服务的行业

作为值得信赖的硬质合金刀片供应商,我们服务于广泛的行业,包括:

汽车

为发动机部件、传动部件等提供嵌件

航天

为关键的飞机和航天器部件提供高精度刀片

油和气

为钻井设备和管道组件提供耐用的嵌件

一般制造

支持各行业的多样化加工需求

医疗的

为医疗器械和植入物的生产提供精密嵌件

模具

为复杂的模具制造提供专用嵌件

与我们合作的优势

- 专家技术支持

我们经验丰富的工程师团队随时准备帮助您为您的特定应用选择合适的硬质合金刀片。我们提供全面的技术支持,帮助您优化加工工艺并解决您可能遇到的任何问题。

- 快速可靠的交付

我们了解及时交货对于维持您的生产计划的重要性。作为反应灵敏的硬质合金刀片供应商,我们拥有大量标准刀片库存,并为定制订单提供快速周转时间。我们高效的物流网络可确保您的订单及时送达,最大限度地减少停机时间并保持您的运营顺利进行。

- 定制能力

每个制造工艺都是独特的,有时现成的解决方案还不够。我们的内部研发团队可以与您合作设计和生产完全符合您特定要求的定制硬质合金刀片。这种灵活性使您能够充满信心地应对最具挑战性的加工任务。

- 有竞争力的定价

作为中国硬质合金刀片供应商,我们利用中国制造的成本优势,同时保持严格的质量标准。这使我们能够为您提供极具竞争力的价格,而不会影响我们产品的性能和可靠性。通过选择我们作为您的车削刀片供应商,您可以显着降低您的刀具成本并提高您的利润。

我们对质量的承诺

质量是我们在[公司名称]所做的一切的核心。作为信誉良好的硬质合金刀片供应商,我们在整个生产过程中实施了严格的质量控制措施。我们的制造工厂配备了最先进的测试设备,确保每个刀片在离开我们的工厂之前都符合我们严格的标准。

我们很自豪能够获得 ISO 9001:2015 认证,这体现了我们对维持稳健的质量管理体系的承诺。此外,我们的产品符合 ANSI 和 DIN 等国际标准,保证各种加工系统的兼容性和性能。

来自 30 多个国家/地区的满意客户

詹姆斯·金

乔安娜·福克斯

菲丽西蒂·特朗普

经常问的问题

- 车削操作: 在车床上,硬质合金刀片用于从旋转工件上去除材料,以对其进行成形和调整尺寸。这可以包括外部和内部车削工艺。

- 铣削操作: 它们用于铣床或加工中心,通过旋转切削刀具从固定工件上去除材料。

- 钻井作业: 硬质合金刀片用于钻头中,用于在工件上打孔。

- 镗孔作业: 它们有助于扩大和修整已钻的孔。

- 攻丝和攻丝: 刀片设计用于在工件的内侧(攻丝)或外侧(螺纹铣削)切削螺纹。

- 切断和切槽: 专用硬质合金刀片用于在工件上加工窄槽或切割部分材料。

- 面铣削操作: 它们应用于面铣刀中以生成平坦的表面。

- 齿轮切削: 有些刀片是专门为切削齿轮而设计的。

- 整理操作: 细晶粒硬质合金刀片用于需要高质量表面光洁度的精加工操作。

- 重型粗加工: 具有坚韧基材和坚固边缘的硬质合金刀片用于需要高材料去除率的重型粗加工应用。

1、材料准备

2. 粉末混合

3. 压实

4. 烧结

5. 后烧结过程

- 修剪: 去除烧结过程中多余的材料。

- 研磨: 实现其应用所需的精确尺寸、精细表面处理和锋利切削刃。由于碳化钨具有极高的硬度,该工艺使用金刚石砂轮。

- 涂层(可选): 为了提高耐磨性并减少摩擦,刀片可以通过化学气相沉积 (CVD) 或物理气相沉积 (PVD) 工艺获得氮化钛 (TiN)、碳氮化钛 (TiCN) 或氧化铝 (Al2O3) 等材料的薄涂层。

- 质量检验: 确保刀片符合尺寸、形状和质量的所有规格。这可能涉及目视检查以及使用精密仪器进行测量。

结论

- 鉴别: 首先,确定您的刀片是否可以锋利。有些刀片的涂层可能会因锐化而损坏或去除。

- 设备: 如果您决定继续,您将需要带有专门设计用于处理硬质合金硬度的金刚石砂轮的合适磨床。

- 设置: 确保砂轮安装和修整正确。磨床应设置在正确的角度,以恢复刀片的切削几何形状。

- 冷却液: 使用充足的冷却剂来减少热量积聚,热量积聚可能导致微裂纹并损害刀片的完整性。

- 研磨: 按照原始几何形状和角度,小心、轻轻地将嵌件靠在砂轮上。避免可能导致碎裂的过度压力。

- 检查: 锐化后,检查刀片是否有任何破裂或变形的迹象。

- 打扫: 使用前彻底清洁刀片,去除任何磨削灰尘或碎屑。

1. 粉末制备

2. 铣削

3. 压实或压制

4. 预烧结(可选)

5. 烧结

6. 烧结后处理

- 研磨: 实现精确的尺寸、特定的轮廓和锋利的边缘。

- 抛光: 以提高表面光洁度。

- 涂层: 许多硬质合金刀片都带有一层或多层薄而硬的涂层,例如氮化钛 (TiN),以通过减少磨损和摩擦来进一步提高其性能。化学气相沉积 (CVD) 或物理气相沉积 (PVD) 等技术通常用于涂层。

7. 质量控制

必备工具:

- 具有非常严格设置的精密磨床。

- 专门设计用于磨削碳化钨的金刚石砂轮。

- 冷却系统可在磨削过程中保持刀片和砂轮冷却,以防止热损坏。

过程:

- 安全第一: 始终佩戴安全眼镜并遵循机器的安全建议。

- 正确的车轮选择: 使用适合硬质合金材料的正确金刚石砂轮,并考虑结合剂类型、粒度和浓度。

- 砂轮修整: 在开始前和磨削过程中定期修整砂轮,以保持砂轮的切削效率。

- 插入式安装: 牢固地安装待磨削的刀片。该设置应防止磨削过程中出现任何移动或振动。

- 冷却液: 使用适当的冷却剂可最大限度地减少可能损坏硬质合金或金刚石砂轮的热量积聚。冷却剂还有助于清除工作区域的研磨材料。

- 磨削角度: 设置刀片的正确角度和位置,以匹配所需的边缘几何形状。这可能需要特定的固定装置或夹具。

- 表面接触: 砂轮应以正确的角度接触刀片,轻轻接触零件。避免施加过大的压力,因为它可能会使碳化物碎裂。

- 多次通行证: 使用多个光路来实现所需的最终尺寸或清晰度。一次去除太多材料可能会损坏刀片和砂轮。

- 持续检查: 经常检查刀片是否达到所需的光洁度和几何形状,并确保没有过热或破裂的迹象。您可以使用放大工具或显微镜进行检查。

- 最后的润色: 如有必要,请使用更细的砂轮进行精加工,以达到切削刃所需的表面光洁度。

- 打扫: 磨削后彻底清洁刀片,去除任何碳化物和金刚石粉尘。

1. 形状和后角

- C 为 80° 菱形(菱形)

- D 代表 55° 金刚石

- R代表圆形

- S 代表正方形

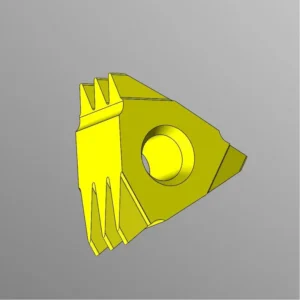

- T 代表三角形

2. 公差和尺寸

3. 插入孔类型(如果有)和切削刃长度

4. 断屑槽类型

5. 材质及涂层

6. 制造商特定编码

不确定时如何识别:

- 制造商目录: 许多制造商提供详细的目录(通常是在线的)来解释他们的编码系统,并允许您将特定的代码与刀片类型相匹配。

- 制造商的网站或支持: 访问制造商的网站或联系他们的支持团队可以提供有关插入件的直接信息。

- 比较: 将插入内容与目录中的已知样本或图像进行视觉比较。这可以帮助识别形状、尺寸,甚至可能根据颜色和表面处理来识别材料或涂层。

- IC(内切圆尺寸): 这适用于圆形、三角形、方形等刀片。它是可以安装在刀片边缘内的最大圆的直径。

- 厚度(T): 从插入件的底部到顶部表面的距离。

- 鼻尖半径 (R): 如果刀片具有圆形切削点,则这是该曲线的半径,它会影响切削的光洁度。

- 长度 (L) 和宽度 (W): 对于矩形刀片,这些是边的长度。对于其他人来说,它可能指的是从一个角到另一个角的距离。

- 拐角角度: 非圆形刀片的切削角角度。

如何测量这些尺寸:

使用卡尺:

- 我知道了: 将卡尺放在刀片上以测量内切圆。

- 厚度: 将卡尺的钳口闭合到刀片最厚的部分(通常是中心)上。

- 鼻尖半径: 使用卡尺或半径规测量刀片尖端的曲线。

- 长度 & 宽度: 将卡尺沿着边缘放置以测量长度和宽度。

使用千分尺:

- 厚度: 使用外径千分尺测量刀片从底部到顶部的距离。

- 长度宽度 & 我知道了: 在适当的面之间进行测量以获得长度或宽度。对于内切圆尺寸,沿刀片对角线进行测量。

使用制造商的规格:

专业工具:

光学比较器和坐标测量机:

其他考虑因素:

- 边缘磨损: 测量几个地方的尺寸以考虑潜在的边缘磨损。

- 安全: 确保小心处理刀片,特别是当它们具有锋利边缘时。

硬质合金刀片是可更换且通常可转位的硬质合金钻头,用于加工钢、铸铁、高温合金和有色金属材料。它们是多种工业工具和机械中最关键的部件之一。

硬质合金刀片用于制造,因为它们可以承受比高速钢更高的温度,从而延长切削寿命。它们旨在提供更快的加工速度并承受断续切削。

以下是硬质合金刀片的一些主要特性和用途:

材料: 它们通常由碳化钨制成,这是一种非常坚韧的材料,可以承受高温并且高度耐磨。这使得刀片即使在加工坚韧材料时也能保持锋利的切削刃。

设计: 大多数硬质合金刀片都是可转位的,这意味着它们具有多个切削刃。当一个边缘磨损时,可以转动刀片以使用另一边缘。这种设计可以显着提高单个刀片的使用寿命。

应用: 硬质合金刀片广泛用于金属加工行业的切削刀具、车床、铣床和数控机床。它们可以处理各种加工任务,包括车削、镗孔、螺纹加工和切槽。

品种: 它们有各种形状(例如圆形、方形、三角形),以适应不同类型的切割任务。它们还可能带有各种涂层,可以进一步延长其使用寿命并提高其性能。

辅助功能: 它们是可更换的。一旦硬质合金刀片的切削刃磨损或损坏,您只需更换刀片即可,而不是丢弃整个刀具。

生产效率: 硬质合金刀片可提高生产率,提高零件的光洁度,并且可以更准确地保持尺寸。

请注意,虽然硬质合金是一种坚硬的材料,可以有效地处理各种加工任务,但它也很脆。因此,硬质合金刀片可能不是机械冲击或振动较高的应用的最佳选择。

- 对于三角形刀片: IC 是三角形三点(角)内最大圆的直径。

- 对于方形或菱形刀片: IC 由正方形或菱形的四个点内的最大圆确定,有效地接触每条边的中点。

- 对于圆形刀片: IC 对应于刀片本身的直径,因为圆的边界完全适合其自身。

- 刀架兼容性: 它有助于确定哪些刀片适合特定的刀柄或孔径。

- 性能考虑因素: IC 的尺寸也会影响刀片在切削力和稳定性方面的性能。

- 标准化: 它提供了一种标准化的方法来讨论和比较刀片,有助于更轻松地识别和选择特定应用。

- 待加工材料: 您所切削的材料类型极大地影响了刀片的选择。例如,硬化钢可能需要更硬、更耐磨的硬质合金,而较软的材料可以受益于更坚韧的刀片,可以承受切屑变形而不断裂。

- 操作类型: 车削、铣削、钻孔、镗孔或螺纹加工等不同工序都有特定的刀片要求。例如,粗加工操作可能需要具有更坚韧材质和更大刀尖半径的刀片,而精加工操作可能需要具有锋利切削刃和更小的刀尖半径的更硬材质。

- 加工条件: 这包括切削速度、进给率、切削深度和冷却剂可用性。更高的切削速度和更深的切削通常需要更硬、更耐磨的硬质合金牌号。

- 插入形状: 刀片的形状应符合您特定应用的要求。例如,圆形刀片提供最强的切削刃,是高进给铣削加工的首选,而方形或菱形刀片提供更多的切削刃,并且在不同的加工中具有通用性。

- 插入尺寸: 刀片的尺寸(通常用内切圆直径来描述)需要与您的刀柄兼容,并且应该与您的操作规模相匹配。

- 插入等级: 应根据材料和操作类型选择硬质合金牌号。 P 级通常用于钢,M 级用于不锈钢,K 级用于铸铁。较硬的牌号通常更耐磨,而较坚韧的牌号可以承受更多的冲击和振动。

- 涂层材质: 涂层硬质合金刀片可以提供更高的硬度、耐热性和更长的刀具寿命。然而,涂层的选择取决于工件材料和加工条件。

- 断屑槽样式: 断屑槽的类型取决于材料和操作类型。断屑槽有助于控制切屑的流动和方向。有些专为精加工而设计,而另一些则专为粗加工而设计。

特征:

- 硬度和耐磨性: 硬质合金比它所切割的材料要硬得多,具有出色的耐磨性并能够在高温下保持锋利的切削刃。

- 材料特殊性: 不同等级的硬质合金经过配制,可优化各种材料的性能,包括钢、不锈钢、铸铁、有色金属和特殊合金。

- 形状和尺寸: 常见的形状包括三角形、正方形、菱形和圆形,每种形状都提供不同的角度和数量的切削刃。内切圆 (IC) 直径是描述刀片尺寸的关键尺寸。

- 涂层: 许多硬质合金刀片都涂有氮化钛 (TiN)、碳氮化钛 (TiCN) 和氧化铝 (Al2O3) 等材料,以增强硬度、耐磨性并减少摩擦。

用途:

- 外圆车削: 对工件的外表面进行整形,包括直线、锥形和异形截面。

- 内孔车削(镗孔): 扩大和精加工孔或加工空心工件的内表面。

- 面对: 垂直于工件旋转轴切割平坦表面。

- 螺纹切削: 生产内螺纹或外螺纹。

- 切槽和切断: 切割窄槽或将工件的一部分与其余部分分离。

选择因素:

- 工件材质: 不同的材料需要不同的硬质合金牌号和涂层。

- 车削加工类型: 特定的形状和边缘处理可优化粗加工、精加工和其他操作的性能。

- 加工条件: 切削速度、进给率和切削深度影响刀片的材质和几何形状。

- 刀柄兼容性: 刀片必须适合机器上使用的刀座。

1. 形状

- C (80°钻石)

- D (55°钻石)

- 右 (圆形的)

- S (正方形)

- 时间 (三角形)

- V (35°钻石)

2. 后角

- 氮 (0°)

- A (3°)

- 乙 (5°)

- C (7°)

- D (15°)

- 乙 (20°)

- F (25°)

- G (30°)

3. 宽容 & 刀片类型

4. 尺寸

5. 厚度

6. 切削刃长度或形状

7. 鼻尖半径

8. 断屑槽类型

9. 刀片材质

我们的订购流程

从 ONMY Tools 订购非常简单明了:

- 浏览我们的在线目录或联系我们的销售团队以获取产品信息。

- 选择所需的硬质合金刀片或请求定制报价。

- 提供您的具体要求和所需数量。

- 查看并确认您的订单详细信息。

- 选择您喜欢的付款方式并完成交易。

- 收到订单确认和预计交货日期。

- 跟踪您的货物并准备抵达。

对于大额或经常性订单,我们提供简化的流程和潜在的批量折扣。请联系我们的销售团队讨论您的具体需求。