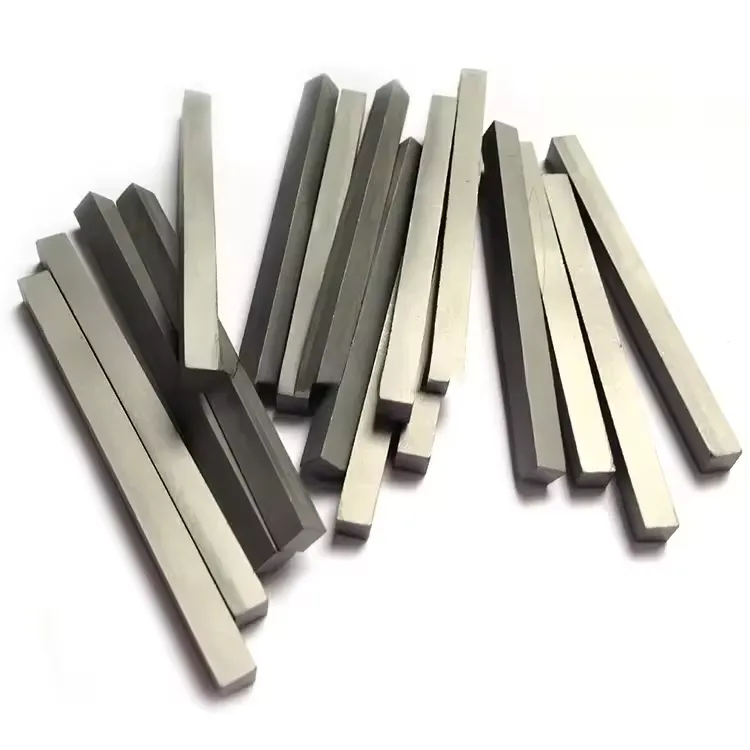

Ekstrüde Tungsten Karbür Şeritler

Ekstrüde tungsten karbür şeritler, tungsten karbür çubuklar kullanılarak yapılan özel bir tungsten karbür çubuk türüdür. ekstrüzyon üretim süreci. Bu işlem, tek tip bir kesite sahip çok uzun, kesintisiz şeritlerin oluşturulmasına olanak tanır.

Tüm fiyatlandırma seçeneklerinizi keşfetmek için satış ekibimizle iletişime geçin.

Ekstrüzyon Süreci

Bunu bir tüpten diş macunu sıkmak veya makarna yapmak gibi düşünün.

- Karıştırma: Tungsten karbür tozu ve bir bağlayıcı (tipik olarak kobalt) bir plastikleştirici veya polimer ile karıştırılır. Bu, kuru tozu kalın, macun benzeri veya kil benzeri bir maddeye dönüştürür.

- Ekstrüzyon: Bu macun daha sonra yüksek basınç altında, tam olarak şekillendirilmiş bir açıklığa (bu durumda bir dikdörtgen) sahip sertleştirilmiş bir alet olan bir kalıptan geçirilir. Bu, uzun ve kesintisiz bir "yeşil" (sinterlenmemiş) şerit oluşturur.

- Kesme ve Sinterleme: Uzun yeşil şerit istenen uzunluklarda kesilir. Daha sonra plastikleştiriciyi ortadan kaldıran ve tungsten karbür ve kobalt parçacıklarını birbirine kaynaştıran bir ısıtma işleminden (sinterleme) geçerek son derece yoğun ve sert bir nihai ürün elde edilir.

Ekstrüzyonun Temel Avantajları

Ekstrüzyonun standart kalıp preslemeye göre birincil avantajı, çok uzun uzunluklarda tutarlı bir profile sahip parçalar oluşturma yeteneğidir.

- Daha Uzun Boylar: Ekstrüzyon, pres kalıbının boyutuyla sınırlı olan geleneksel presleme ile mümkün olandan çok daha uzun şeritler üretebilir. Bu, uzun, kesintisiz bir aşınma yüzeyi veya kesme kenarı gerektiren uygulamalar için idealdir.

- Düzgün Yoğunluk: İşlem, şeridin tüm uzunluğu boyunca çok düzgün ve tutarlı bir yoğunluk ve tane yapısı sağlar.

- Karmaşık Şekiller: Bu sorgu şeritler hakkında olsa da, ekstrüzyon işlemi kalıplanması zor olan çubuklar, tüpler ve diğer karmaşık özel profiller oluşturmak için de mükemmeldir.

Sertlik ve aşınma direnci gibi nihai malzeme özellikleri, spesifik kalite (karbür/kobalt oranı) tarafından belirlenir ve diğer yöntemlerle yapılan şeritlerle karşılaştırılabilir. Temel fark, üretim sürecinin sunduğu şekil ve uzunluk kabiliyetlerinde yatmaktadır.

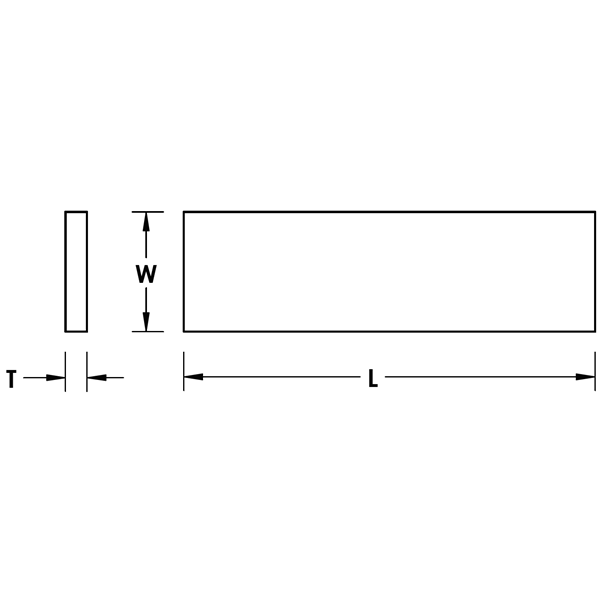

| T(Kalınlık) | W (Genişlik) | L (Uzunluk) | ||

|---|---|---|---|---|

| Bitmiş (mm) | Tolerans (mm) | Bitmiş (mm) | Tolerans (mm) | (mm) |

| 2 | +0.3/-0.1 | 3 | +0.4/+0.2 | 310 |

| 2 | +0.3/-0.1 | 4 | +0.4/+0.2 | 310 |

| 2 | +0.3/-0.1 | 5 | 10.1/10.2 | 310 |

| 2 | +0.3/-0.1 | 6 | +0.4/+0.2 | 310 |

| 2 | +0.3/-0.1 | 8 | +0.4/+0.2 | 310 |

| 2 | +0.3/-0.1 | 10 | +0.4/+0.2 | 310 |

| 2 | +0.3/-0.1 | 12 | +0.4/+0.2 | 310 |

| 2 | +0.3/-0.1 | 14 | +0.4/+0.2 | 310 |

| 2 | +0.3/-0.1 | 15 | +0.4/+0.2 | 310 |

| 2 | +0.3/-0.1 | 16 | +0.4/+0.2 | 310 |

| 2 | +0.3/-0.1 | 18 | +0.4/+0.2 | 310 |

| 2 | +0.3/-0.1 | 19 | +0.4/+0.2 | 310 |

| 3 | +0.3/-0.1 | 3 | +0.4/+0.2 | 310 |

| 3 | +0.3/-0.1 | 4 | +0.4/+0.2 | 310 |

| 3 | +0.3/-0.1 | 5 | +0.4/+0.2 | 310 |

| 3 | +0.3/-0.1 | 6 | +0.4/+0.2 | 310 |

| 3 | +0.3/-0.1 | 8 | +0.4/+0.2 | 310 |

| 3 | +0.3/-0.1 | 9 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 10 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 11 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 12 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 13 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 15 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 16 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 18 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 20 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 22 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 25 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 28 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 31 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 5 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 6 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 8 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 10 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 12 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 13 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 15 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 16 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 18 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 20 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 22 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 25 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 30 | +0.6/+0.2 | 310 |

Konsültasyona mı ihtiyacınız var? Bize ulaşın!

Tüm fiyatlandırma seçeneklerinizi keşfetmek için satış ekibimizle iletişime geçin