Quels sont les meilleurs forets pour le métal ? (Le Guide Industriel 2026)

Dans le monde impitoyable de l'usinage industriel, le véritable coût d'un foret n'est pas défini par son prix de détail, mais par les dépenses catastrophiques liées à la défaillance de l'outil, qui vont des surfaces durcies par le travail et des forets cassés à la mise au rebut irréversible de pièces de grande valeur. La réponse à la question essentielle “quels sont les meilleurs forets pour le métal ?” exige une approche d'ingénierie professionnelle qui donne la priorité à une philosophie fondamentale : le trou parfait est le résultat d'une correspondance précise entre la métallurgie de l'outil et la chimie et la dureté spécifiques de votre pièce à usiner. Pour vous aider à vous y retrouver dans la vaste gamme d'options, le résumé suivant identifie le meilleur type de foret pour le métal en fonction de votre niveau opérationnel, vous assurant de sélectionner le meilleur foret pour le perçage du métal afin de maximiser à la fois la précision et la longévité de l'outil.

Résumé : Le meilleur foret pour le métal par catégorie d'utilisateurs

| Niveau de l'utilisateur | Substrat recommandé | Meilleur pour... | Avantage principal |

| Bricolage / Hobbyiste | HSS revêtu de TiN | Aluminium, plastiques, acier doux | Polyvalence et lubrification de surface rentables. |

| Professionnels / MRO | M35 Cobalt (5%) | Acier inoxydable, alliages à haute résistance | Dureté rouge élevée et retour sur investissement supérieur par trou. |

| Industriel / CNC | Carbure monobloc | Acier trempé, production en grande quantité | Capacité maximale en tours/minute et résistance extrême à l'usure. |

2. La métallurgie : La science des substrats

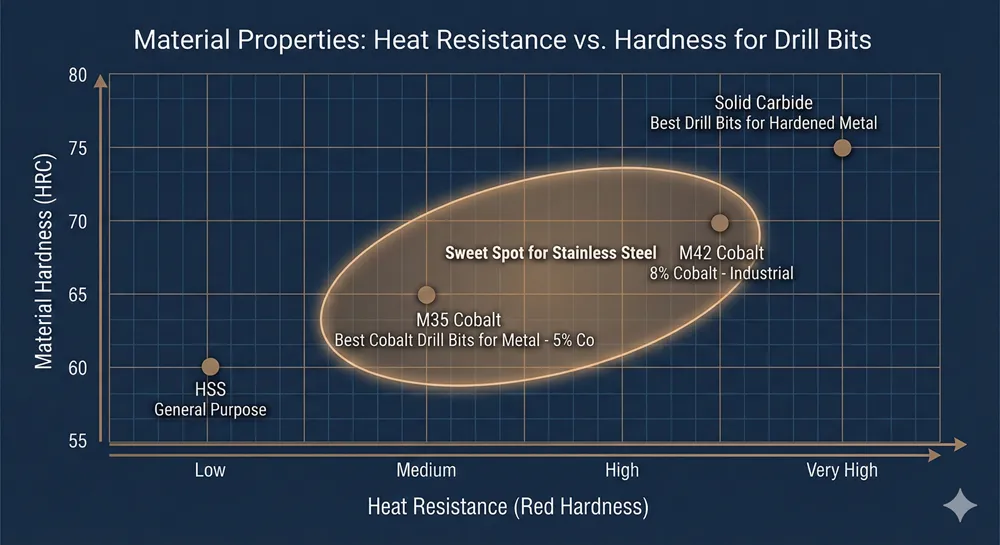

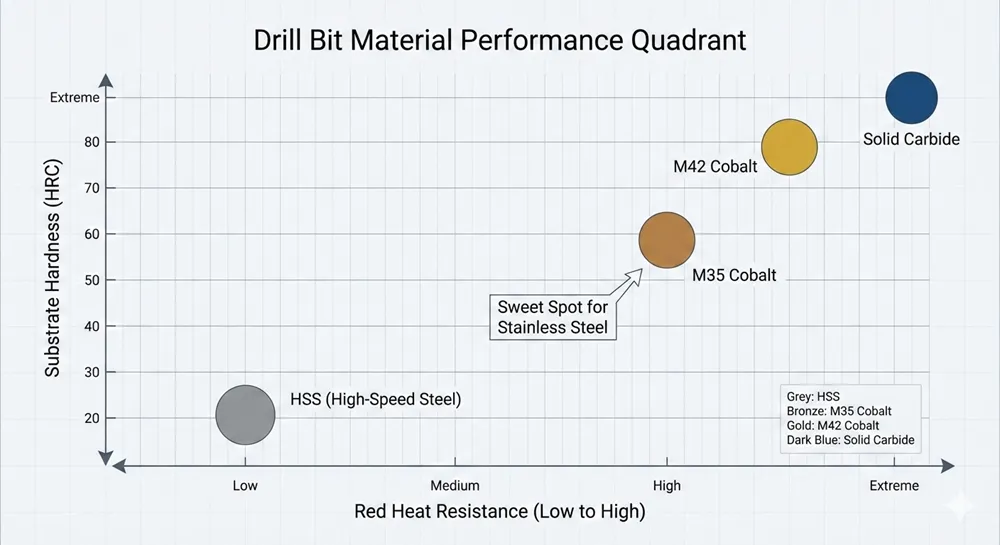

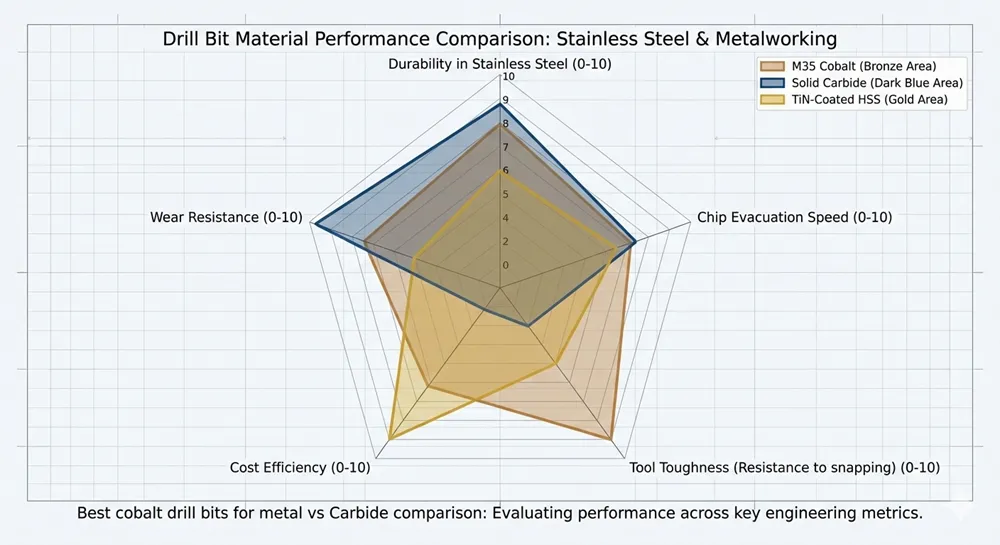

La performance de tout outil de coupe est fondamentalement dictée par sa capacité à conserver sa “dureté rouge” - la propriété métallurgique qui permet à un matériau de conserver sa dureté même lorsque le frottement génère des températures qui ramollissent l'acier standard. Lors de l'évaluation du meilleur type de foret pour le métal, le choix du substrat représente l'investissement le plus important pour la longévité de l'outil.

2.1 Acier rapide (HSS) : La référence de l'industrie

L'acier rapide (HSS) est la norme depuis plus d'un siècle, car il offre une excellente ténacité et une grande résistance à la rupture. S'il reste un choix fiable pour les matériaux tendres comme l'aluminium, les plastiques et l'acier doux à faible teneur en carbone, il n'est souvent pas le meilleur outil pour percer le métal lorsqu'il s'agit d'alliages modernes à haute résistance. La principale limite de l'acier rapide est son seuil thermique ; dès que l'arête de coupe dépasse environ 500°C, le matériau subit un effet de trempe, ce qui entraîne un émoussement rapide de l'arête et un “brunissage” de la pièce à usiner.

2.2 L'évolution de la Cobalt : M35 vs. M42

Pour surmonter les limites thermiques de l'acier rapide standard, du cobalt est ajouté à la matrice de l'alliage. Le cobalt n'augmente pas de manière significative la dureté de l'embout à température ambiante ; il agit plutôt comme un liant qui empêche l'acier de se ramollir sous l'effet d'une chaleur extrême.

- M35 Cobalt (5% Cobalt) : Connu sous le nom de “cheval de trait de l'atelier d'usinage”, le M35 est largement considéré comme le meilleur foret au cobalt pour le métal dans les opérations générales de maintenance et de réparation (MRO). Il offre un équilibre parfait entre dureté et ténacité, ce qui en fait le meilleur foret pour l'acier et l'acier inoxydable de la série 300 (comme 304 et 316), où la pression d'alimentation constante génère une chaleur importante.

- M42 Cobalt (8% Cobalt) : Conçu pour les environnements soumis à de fortes contraintes, le M42 offre un seuil de dureté rouge plus élevé que le M35. C'est le choix préféré pour les alliages de qualité aérospatiale, le titane et les superalliages à haute teneur en nickel. Cependant, l'augmentation de la teneur en cobalt rend le trépan légèrement plus fragile, ce qui nécessite un montage stable pour éviter qu'il ne se casse.

2.3 Le carbure monobloc : Le summum de la dureté

Lorsque la productivité est mesurée par le temps de cycle et la durée de vie de l'outil dans le cadre d'une production en grande série, le carbure monobloc se démarque. Composé de carbure de tungstène Les particules de carbure liées au cobalt sont les meilleurs forets pour les métaux trempés dépassant 45 HRC. Contrairement aux mèches à base d'acier, le carbure est extrêmement rigide et peut fonctionner à des vitesses de coupe trois à cinq fois supérieures à celles de l'acier rapide. Toutefois, comme le carbure a une faible résistance aux chocs (ténacité), il doit être utilisé dans des broches de machines rigides ; son utilisation dans une perceuse portative entraînera presque à coup sûr une fracture catastrophique de l'outil.

Tableau 1 : Comparaison des performances des substrats

| Matériau du substrat | Dureté (HRC) | Dureté rouge (limite thermique) | Ténacité (résistance aux chocs) | Coût relatif | Meilleure application |

| Standard HSS | 62 - 64 | Faible (~500°C) | Le plus élevé | $ | Aluminium, acier doux, bois |

| M35 Cobalt (5%) | 65 - 67 | Haut (~620°C) | Haut | $$ | Le meilleur pour l'acier inoxydable |

| M42 Cobalt (8%) | 67 - 69 | Très élevé (~680°C) | Modéré | $$$ | Titane, alliages pour l'aérospatiale |

| Carbure monobloc | 75+ | Supérieure (>1000°C) | Faible (fragile) | $$$$ | Meilleur pour l'acier trempé |

Géométrie de coupe : Angles de pointe et dynamique de la goujure

Alors que le support détermine la survie du matériau, la géométrie de l'outil détermine l'efficacité de la coupe. Dans l'usinage industriel, la géométrie est l“”interface" entre la puissance de la machine et la résistance de la pièce. Le choix du meilleur type de foret pour le métal nécessite une compréhension nuancée de la manière dont les angles de pointe et les goujures gèrent la force de poussée et l'évacuation des copeaux.

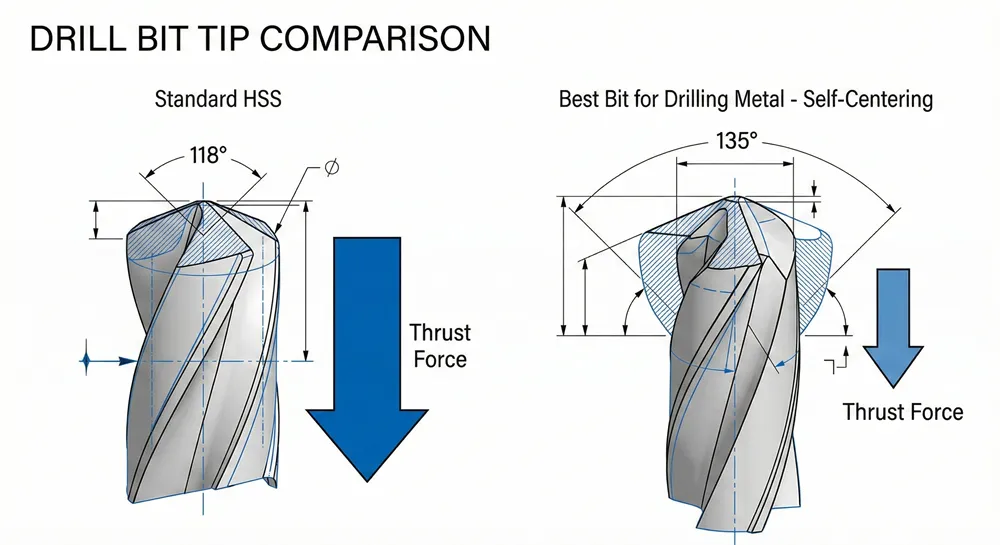

3.1 Angles des points 118° et 135

L'angle de pointe est l'angle formé à l'extrémité du trépan. Historiquement, l'angle de 118° a été la norme pour le perçage à usage général. Cependant, pour le travail sérieux du métal, la distinction est cruciale :

- 118° Angle du point : Convient mieux aux métaux tendres comme l'aluminium et l'acier doux. La pointe la plus acérée est plus facile à aiguiser manuellement mais n'a pas la résistance requise pour les alliages à haute résistance.

- 135° Angle du point : C'est le choix professionnel des meilleurs forets pour l'acier et l'acier inoxydable. La pointe plus plate met une plus grande partie de l'arête de coupe en contact avec le matériau plus tôt et permet d'obtenir une “arête de ciseau” plus courte, ce qui réduit considérablement la pression nécessaire pour commencer la coupe.

3.2 L'avantage du point de partage : Élimination de la marche“

La caractéristique géométrique la plus importante du meilleur trépan pour le perçage du métal est sans doute la pointe fendue (souvent appelée pointe auto-centrante).

Les mèches traditionnelles sont dotées d'un ciseau plat à l'extrémité qui ne coupe pas réellement, mais qui étale le métal jusqu'à ce que les lèvres de coupe puissent s'engager. La mèche “marche” ou dérape alors sur la surface. Une pointe fendue à 135 degrés est affûtée avec deux arêtes de coupe supplémentaires sur le burin, ce qui lui permet de “mordre” le métal instantanément. Cela élimine la nécessité absolue d'un poinçon de centrage et garantit une plus grande précision de positionnement.

3.3 Conception du Web et éclaircissement du Web

Le “Web” est le noyau métallique solide qui remonte le long du centre du foret entre les goujures. Elle fournit la rigidité structurelle qui empêche le trépan de se briser sous l'effet du couple.

- Le paradoxe : Une âme épaisse rend le trépan plus solide, mais elle augmente également la taille du “tranchant du ciseau”, ce qui rend la pénétration dans le métal plus difficile.

- La solution : Les trépans de qualité industrielle présentent souvent un “amincissement de la toile” au niveau de la pointe. Cela permet de conserver un noyau épais et solide pour le corps du trépan tout en réduisant la résistance à la pointe, ce qui en fait le meilleur type de trépan pour le métal dans les applications à alimentation élevée.

3.4 Géométrie de la cannelure : Standard ou parabolique

Les goujures sont les rainures en spirale chargées d'extraire les copeaux du trou et de permettre au liquide de refroidissement d'atteindre l'arête de coupe.

- Cannelures standard : Idéal pour les trous peu profonds (moins de 3x le diamètre du foret).

- Flûtes paraboliques : Ils se caractérisent par une spirale plus large et plus ouverte. Pour le forage profond (4xD ou plus), la géométrie parabolique est essentielle. Elle empêche la formation de “paquets de copeaux”, c'est-à-dire le coincement de boucles de métal chaud dans les goujures, qui est la principale cause de rupture des trépans dans le travail du métal en profondeur.

Tableau 2 : Sélection de la géométrie pour l'usinage des métaux

| Fonctionnalité | 118° Point standard | Point de partage 135 | Conception d'une flûte parabolique |

| Matériau Dureté | Doux à moyen | Haut de gammesile / Dur | Tous (Deep Hole Focus) |

| Force de poussée | Haute (pression requise) | Faible (pénétration plus facile) | Modéré |

| Autocentrage | Non (a tendance à “marcher”) | Oui (autocentrage) | Varie en fonction de la conception du point |

| Évacuation des puces | Standard | Haute efficacité | Supérieure (empêche le colmatage) |

| Utilisation recommandée | Bricolage général / Aluminium | Usinage professionnel | Deep Holes / Production |

4. Le défi de l'acier inoxydable : Surmonter l'écrouissage

L'acier inoxydable, en particulier la série austénitique 300 (304 et 316), est largement considéré comme la “némésis” du machiniste amateur. Contrairement à l'acier au carbone, l'acier inoxydable possède un ensemble unique de caractéristiques métallurgiques qui peuvent détruire un foret en quelques secondes si l'opérateur n'est pas préparé. Comprendre ces défis est la première étape dans l'identification des meilleurs forets pour l'acier inoxydable.

4.1 Le mécanisme du durcissement des conditions de travail

La principale difficulté liée à l'acier inoxydable est son taux élevé d'écrouissage. Lorsque le matériau est soumis à une contrainte mécanique (comme le frottement d'un foret), sa structure moléculaire se réorganise et devient nettement plus dure que son état d'origine.

Si un foret “reste” ou frotte contre la surface sans couper activement, il crée une zone localisée d'une dureté extrême. Cette zone devient souvent plus dure que le foret lui-même, ce qui donne une surface “glacée” pratiquement impénétrable. Pour éviter cela, les meilleurs forets pour l'acier inoxydable doivent être suffisamment tranchants pour mordre immédiatement dans le métal et maintenir une avance constante et agressive.

4.2 Pourquoi le cobalt est-il le meilleur matériau pour les mèches en acier inoxydable ?

Bien que les forets HSS revêtus de nitrure de titane (TiN) soient souvent commercialisés pour le métal, ils sont souvent insuffisants pour les applications en acier inoxydable. Le cobalt (M35 ou M42) est le meilleur matériau pour les forets en acier inoxydable, et ce pour deux raisons :

- Conductivité thermique : L'acier inoxydable a une mauvaise conductivité thermique. Au lieu d'être évacuée par les copeaux, la chaleur reste concentrée sur l'arête de coupe. Les mèches en cobalt peuvent supporter cette chaleur concentrée sans perdre leur tranchant.

- Force de l'arête : La teneur en cobalt de 5% à 8% apporte la rigidité nécessaire pour maintenir un point de fente à 135° sous des pressions d'alimentation élevées, ce qui est essentiel pour que le trépan continue à couper à travers la couche durcie par le travail.

4.3 Protocole du machiniste : Gestion de l'avance et de la vitesse“

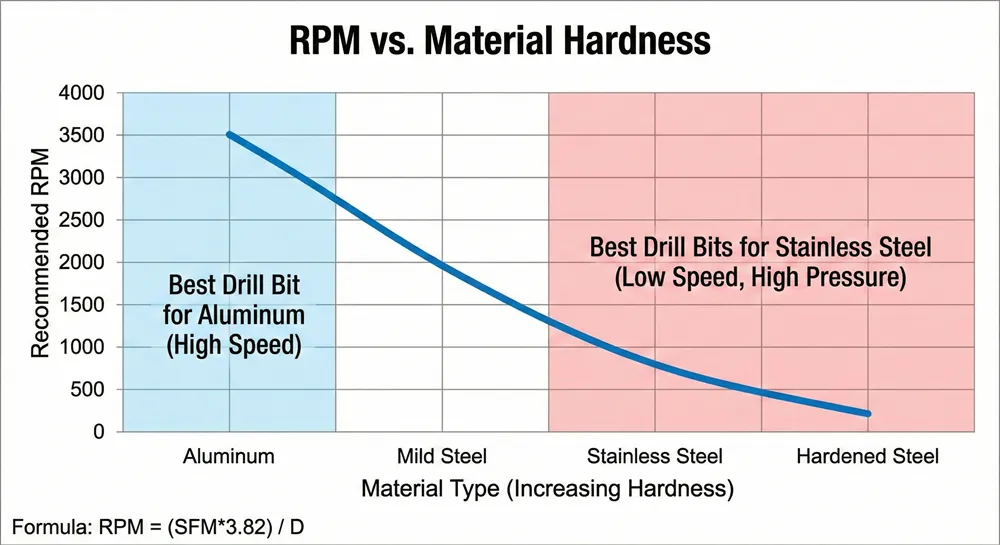

Le choix des meilleurs forets pour l'acier inoxydable ne représente que la moitié de la bataille ; l'autre moitié est la discipline opérationnelle. Les machinistes professionnels suivent la règle du “lent et lourd” :

- RPM lent : Les vitesses élevées génèrent des frottements qui provoquent l'écrouissage. Vous devez réduire votre vitesse de rotation de 50 à 60% par rapport au perçage de l'acier doux.

- Pression d'alimentation élevée : Vous devez exercer une pression suffisante pour que le foret “décolle” constamment un copeau. Si la mèche commence à “tourner” sans enlever de métal, vous détruisez à la fois la mèche et la pièce.

Tableau 3 : Spécifications techniques des forages en acier inoxydable

| Paramètres | Valeur recommandée pour l'acier inoxydable 304/316 | Pourquoi c'est important |

| Matériau de l'embout | M35 ou M42 Cobalt | Nécessaire pour une dureté rouge élevée. |

| Géométrie des points | Point de partage 135 | Assure une pénétration immédiate pour éviter le vitrage. |

| Vitesse de coupe | 30 - 50 pieds de surface par minute (SFM) | Prévient la chaleur excessive due au frottement. |

| Lubrification | Huile de coupe à haute pression (sulfurée) | Essentiel pour le refroidissement et la réduction des frottements. |

| Style des puces | Des rubans uniformes et épais | Indique que le trépan traverse la couche durcie. |

Conseils : Lors du perçage de l'acier inoxydable, n'utilisez jamais un cycle de “perçage à l'emporte-pièce” qui permet au trépan de sortir entièrement de la coupe et de frotter. Maintenez une pression constante jusqu'à ce que le trou soit terminé. Si vous devez vous arrêter, assurez-vous que le trépan ne tourne pas contre le fond du trou lorsque vous reprenez.

5. Scénarios de travail des métaux spécialisés : Acier trempé et alliages non ferreux

Au-delà de l'acier au carbone standard et des alliages inoxydables problématiques, les machinistes professionnels rencontrent fréquemment des matériaux aux extrémités opposées du spectre de dureté : aciers à outils trempés et les métaux non ferreux très ductiles comme l'aluminium. Chacun de ces métaux nécessite une approche fondamentalement différente en matière de sélection des outils et de gestion thermique.

5.1 Meilleurs forets pour le métal durci (35+ HRC)

Le perçage dans des matériaux “trempés”, tels que les plaques de blindage AR500, les ressorts à lames automobiles ou l'acier à outils D2 traité thermiquement, met à l'épreuve à la fois le substrat de l'outil et la rigidité de la machine. Pour ces applications, l'acier rapide standard échoue instantanément.

- M42 Cobalt (8% Cobalt) : Il s'agit de l'option la plus résistante à base d'acier rapide. La teneur en cobalt 8% en fait le meilleur foret au cobalt pour le métal lorsque vous avez besoin d'un équilibre entre la résistance à la chaleur et une robustesse suffisante pour survivre au perçage à la main ou à des installations moins que parfaites.

- Carbure massif : Lorsque la dureté du matériau dépasse 45-50 HRC, le carbure est le seul choix viable. En tant que meilleurs forets pour le métal durci, les forets en carbure peuvent “labourer” des couches durcies qui feraient simplement fondre la pointe d'un foret en acier. Cependant, ils nécessitent une vitesse de rotation élevée et aucune vibration pour éviter l'écaillage.

- Revêtement TiAlN : Pour l'acier trempé, recherchez les revêtements en nitrure d'aluminium et de titane (violet/noir). Ce revêtement est unique car il utilise la chaleur de la coupe pour former une couche sacrificielle d'oxyde d'aluminium, qui agit comme une barrière thermique pour la mèche.

5.2 Meilleure mèche pour l'aluminium : Gérer “l'effet gommeux”

L'aluminium est souvent sous-estimé. Bien qu'il soit mou, sa grande ductilité le rend “gommeux”. Dans le cas du forage, cela conduit à la formation d'un bord de coupe (Built-Up Edge - BUE), où l'aluminium se soude littéralement à l'arête de coupe et remplit les cannelures, ce qui entraîne le grippage et le claquage du trépan.

- La géométrie, c'est important : Le meilleur foret pour l'aluminium présente un angle d'hélice élevé (torsion plus rapide) et des goujures polies. Cette conception permet d'expulser les copeaux collants avant qu'ils ne se soudent à l'outil.

- Éviter les revêtements TiN : Une erreur courante consiste à utiliser des embouts en nitrure de titane (TiN) de couleur dorée. L'aluminium a une affinité chimique avec le titane, ce qui augmente la probabilité d'un soudage par éclats.

- Le choix pro : Utilisez une mèche HSS “Bright Finish” (non revêtue et polie) ou une mèche revêtue de nitrure de zirconium (ZrN). Le ZrN fournit le pouvoir lubrifiant nécessaire pour que l'aluminium se déplace à travers les cannelures sans coller.

Tableau 4 : Matrice de solutions pour le matériel spécialisé

| Matériau de la pièce | Défi | Recommandation principale | Meilleur revêtement |

| Acier trempé (AR500/ressort) | Usure abrasive/chaleur | Meilleurs forets pour le métal trempé (Carbure ou M42) | TiAlN (AlTiN) |

| Aluminium (6061/7075) | Soudure par écaillage/adhérence | Meilleur foret pour l'aluminium (HSS High-Helix) | Non revêtu ou ZrN |

| Fonte | Abrasivité/poussière | Carbure monobloc ou M35 Cobalt | Oxyde noir |

| Alliages de titane | Faible conductivité thermique | Meilleurs forets en cobalt pour le métal (M42) | TiCN ou TiAlN |

5.3 Aperçu technique : Le protocole “Peck Drilling

Pour l'acier trempé et l'aluminium, le perçage Peck (perçage incrémentiel et rétraction) est une technique essentielle.

- Dans l'acier trempé, il permet au liquide de coupe d'atteindre la pointe et de refroidir la pièce.

- Dans l'aluminium, il brise les copeaux longs et filandreux qui obstrueraient les cannelures.

En règle générale, pour les trous d'une profondeur supérieure à trois fois le diamètre du trépan, un cycle de perçage est obligatoire pour maintenir l'intégrité du meilleur trépan pour le perçage des métaux.

6. Polyvalence et cas limites : Quand les mèches métalliques rencontrent d'autres matériaux

La boîte à outils d'un professionnel exige souvent de la polyvalence, et de nombreux utilisateurs se demandent si le meilleur foret pour le métal peut servir de “touche-à-tout” à l'ensemble de l'atelier. Bien que les mèches en acier rapide et en cobalt de haute qualité soient incroyablement durables, leur géométrie de coupe agressive - conçue pour cisailler les alliages résistants - peut constituer un handicap important lorsqu'elle est appliquée à des substrats non métalliques plus tendres ou plus fragiles.

6.1 Travail du bois : Précision vs.

Les mèches hélicoïdales standard sont souvent incluses dans les kits d'usage général présentés comme les meilleures mèches pour le bois. Bien qu'une mèche métallique HSS bien aiguisée puisse certainement percer un trou dans le bois, elle n'a pas la conception de l“”éperon“ et de la ”lèvre" que l'on trouve dans les outils dédiés au travail du bois.

Les meilleurs forets pour le bois (en particulier les forets à pointe Brad) se caractérisent par une pointe centrale acérée qui empêche le foret de se déplacer et par des éperons périphériques qui tranchent les fibres du bois avant que les fraises principales ne s'enclenchent. L'utilisation d'une mèche en métal entraîne souvent un éclatement au point de sortie, car la pointe métallique à 135° “perfore” le bois au lieu de le trancher proprement.

6.2 Matières synthétiques : Le risque de “saisie” dans le plastique et le plexiglas

Le perçage des polymères requiert un toucher délicat. Le principal mode de défaillance lors de l'utilisation d'embouts métalliques sur des matières synthétiques est l“”auto-alimentation“. Les mèches métalliques étant conçues pour s'enfoncer dans le matériau, elles ”accrochent" souvent le plastique, ce qui entraîne des fissures catastrophiques.

- Plexiglas : Ce matériau est notoirement fragile. La meilleure mèche pour le plexiglas présente un angle de pointe beaucoup plus faible (souvent de 60° à 90°) et une arête de coupe “ébarbée”. Cette modification fait passer l'action d'une “coupe” à un “grattage”, ce qui empêche le matériau de se fracturer.

- Plastiques généraux (PVC, PEHD) : La meilleure mèche pour le plastique doit être utilisée à grande vitesse mais avec une pression d'avance très faible pour éviter la fonte. Si vous devez utiliser une mèche en métal, les professionnels recommandent de “casser” le bord tranchant de la mèche avec une pierre à aiguiser pour réduire son agressivité.

6.3 Supports fragiles : Pourquoi vous avez besoin du meilleur foret pour le verre

L'une des erreurs les plus dangereuses est d'essayer d'utiliser un embout métallique sur du verre ou des carreaux de céramique. Les mèches métalliques reposent sur une action de cisaillement qui crée des vibrations à haute fréquence - une recette pour un éclatement immédiat.

Le meilleur foret fou du verre est soit une mèche en carbure à bout pointu, soit une scie cloche à liant diamant. Ces outils utilisent une action abrasive de meulage plutôt que de coupe. Ils nécessitent un apport constant d'eau ou de liquide de refroidissement pour dissiper la chaleur et éviter que le verre ne subisse un choc thermique.

Tableau 5 : Compatibilité entre matériaux et matrice des risques

| Matériau | Puis-je utiliser un embout métallique ? | Outil recommandé | Risque primaire |

| Bois dur / bois tendre | Oui (avec prudence) | Meilleurs forets pour le bois (Brad Point) | Éclatement et éclatement de la sortie.“ |

| Acrylique / Plexiglas | Non (Risque élevé) | Meilleure mèche pour le plexiglas (Slow Helix) | Saisir et briser. |

| PVC / Polyéthylène | Oui | Meilleure mèche pour le plastique | Fusion et “auto-alimentation”.” |

| Verre / Céramique | JAMAIS | Meilleure mèche pour le verre (diamant/scie) | Fracture immédiate. |

| Maçonnerie / Béton | JAMAIS | Mèche à maçonnerie (marteau piqueur) | Détruit l'arête de la mèche en quelques secondes. |

6.4 Cas limite : l'hybride “multi-matériaux

Ces dernières années, plusieurs des meilleures marques de forets ont lancé des forets “multi-matériaux”. Ces mèches sont généralement dotées d'une pointe en carbure spécialisée, affûtée à un angle permettant de percer à la fois la maçonnerie et le métal. S'ils sont pratiques pour la construction légère, ils sont rarement le meilleur type de foret pour le métal dans un atelier d'usinage spécialisé, car ils n'ont pas la précision et la vitesse d'évacuation des copeaux d'un véritable foret hélicoïdal au cobalt.

7. Protocole technique : Vitesses, alimentations et liquides de refroidissement

Le meilleur trépan pour le perçage du métal ne fonctionnera pas si l'on ne tient pas compte des pieds de surface par minute (SFM).

Tableau 4 : Référence technique du machiniste (pour une mèche de 1/4″)

| Matériau | SFM (pieds de surface/min) | RPM recommandé | Aliments pour animaux (DPI) | Lubrifiant |

| Aluminium | 250 - 300 | 4,500 | 0.008″ | WD-40 / Kérosène |

| Acier doux | 100 - 110 | 1,600 | 0.005″ | Huile de coupe |

| Inox 304 | 30 - 50 | 600 | 0.004″ | Moly-Dee / Haute pression |

| Acier trempé | 15 - 20 | 250 | 0.002″ | Liquide de refroidissement à débit constant |

8. Analyse de la marque : Identifier la meilleure marque de forets pour 2026

En 2026, le marché des outils de coupe est plus fragmenté que jamais. Avec l'afflux d'importations bon marché et le changement de marque des anciens labels, le choix de la meilleure marque de forets nécessite de regarder au-delà de l'emballage et de s'intéresser à la cohérence du fabricant en matière de traitement thermique et de pureté métallurgique. Sur la base des données de performance industrielle, des tests de durée de vie des outils et des commentaires des machinistes professionnels, nous avons classé les meilleures marques en trois catégories distinctes.

8.1 Niveau 1 : Précision industrielle et d'élite (Guhring, OSG, Dormer)

Pour la production CNC en grande série ou l'ingénierie critique, ces marques sont les leaders incontestés. Elles ne se contentent pas de vendre des “bouts de métal”, elles proposent des solutions techniques de précision avec des tolérances de l'ordre du micron.

- Guhring : Largement considéré comme le fabricant des meilleurs forets au cobalt pour le métal. Leurs revêtements spécialisés (tels que Signum ou Fire) et leurs géométries de goujures paraboliques constituent la référence en matière de perçage profond.

- OSG : Une entreprise japonaise réputée pour ses meilleurs forets pour le métal trempé. Leur technologie au carbure est la norme de l'industrie pour le perçage des aciers à outils à haute résistance.

- Dormer : L'autorité européenne en matière d'acier rapide et de cobalt. Si vous avez besoin d'un foret qui conserve sa géométrie après des centaines de réaffûtages, Dormer est la meilleure marque de forets pour la longévité.

8.2 Niveau 2 : Chantier professionnel et MRO (Viking, Cleveland, Milwaukee)

Ces marques s'adressent aux mécaniciens, aux professionnels de la maintenance et aux entrepreneurs qui ont besoin de l'équipement le plus performant. meilleur type de foret pour le métal dans des conditions portables ou moins idéales.

- Viking (fabriqué aux États-Unis) : Réputés pour leurs queues “Triple-Flatted” qui empêchent le trépan de glisser dans le mandrin - un avantage majeur pour le perçage à couple élevé dans les tôles épaisses. Leur gamme “Super Premium” est souvent citée comme étant les meilleurs forets au cobalt pour le métal pour une utilisation manuelle.

- Cleveland : Un produit de base dans les ateliers d'usinage américains. Ils offrent une constance exceptionnelle pour les meilleurs forets pour l'acier à un prix plus accessible que les marques industrielles d'élite.

- Milwaukee (Red Helix) : Un produit phare dans la catégorie des outils électriques. Leur conception à hélice variable en fait la meilleure mèche pour le perçage du métal lors de l'utilisation de perceuses sans fil, car elles éliminent les copeaux plus rapidement pour préserver la durée de vie de la batterie.

8.3 Niveau 3 : Bricolage à forte valeur ajoutée et commerce général (Bosch, Irwin)

Pour les réparations générales, les projets domestiques ou les travaux métalliques de faible épaisseur, ces marques offrent le meilleur équilibre entre coût et performance.

- Bosch : Leurs mèches multi-matériaux sont innovantes, mais leur jeu de mèches Cobalt M35 reste la meilleure mèche pour les réparations de plastique, d'aluminium et d'acier léger pour le propriétaire moyen.

- Irwin : Ils sont constants et largement disponibles. Bien qu'ils ne soient pas destinés à une production 24/7, ils constituent une marque de forets fiable pour la fabrication occasionnelle de métaux.

Tableau 8 : Matrice de classement des marques pour 2026

| Niveau | Marque | Spécialisation | Meilleur pour... | Taux de précision |

| Elite | Guhring | Industriel M42 & Carbure | Aérospatiale, CNC, grands volumes | 10/10 |

| Professionnel | Viking / PTD | M35 Cobalt (Premium) | Mécanique, plaques épaisses, MRO | 9/10 |

| Pro-Contractor | Milwaukee | Hélix variable HSS/Co | Perceuses sans fil, Vitesse | 8/10 |

| Usage général | Bosch | M35 Sets & Multi-Mat | Meilleure mèche pour le plastique/DIY | 7/10 |

8.4 L'avertissement “contrefaçon

Sur le marché actuel, le “cobalt” est souvent utilisé comme un mot à la mode plutôt que comme un fait métallurgique. De nombreux outils bas de gamme sont simplement recouverts de cobalt et non d'un véritable alliage de cobalt. Un revêtement s'use après le premier affûtage, alors qu'un véritable trépan M35 ou M42 d'une marque réputée de meilleurs trépans conservera ses propriétés pendant toute sa durée de vie.

9. Dépannage : Analyse des modes de défaillance

Même si l'on utilise le meilleur foret pour le métal, une défaillance est inévitable si les paramètres opérationnels changent. Toutefois, un machiniste professionnel ne se contente pas de remplacer un outil cassé ; il procède à une “autopsie” du foret défectueux afin d'en diagnostiquer la cause profonde. En analysant les schémas d'usure de vos meilleurs forets en cobalt pour le métal, vous pouvez ajuster votre processus afin d'éviter de futurs temps d'arrêt.

9.1 Usure de l'angle extérieur (la pointe “brûlée”)

Il s'agit de la défaillance la plus fréquente dans le travail des métaux. Les coins extérieurs des lèvres de coupe sont les parties du foret qui se déplacent le plus rapidement et qui génèrent le plus de chaleur.

- Le symptôme : Les angles aigus de la mèche sont arrondis, décolorés (bleus ou noirs) ou complètement fondus.

- La cause : RPM excessif. Vous avez dépassé la limite de pieds de surface par minute (SFM) pour ce métal spécifique.

- La solution : Réduisez votre vitesse. Si vous utilisez les meilleurs forets pour l'acier, veillez à utiliser une huile de coupe à base de soufre pour éloigner la chaleur des angles critiques.

9.2 Bords de coupe ébréchés

Contrairement à la fusion, l'écaillage est une défaillance mécanique plutôt que thermique.

- Le symptôme : Petites entailles ou morceaux de métal manquant sur les lèvres de coupe.

- La cause : Vibrations (cliquetis) ou avance excessive. Ce phénomène est fréquent avec les mèches en carbure monobloc ou en cobalt M42 en raison de leur grande dureté et de leur faible ténacité. Il se produit souvent lorsque la pièce n'est pas bien serrée ou que la broche de la perceuse à colonne a trop de “slop” (faux-rond).

- La solution : Augmentez la rigidité de votre installation. Vérifiez que la pièce est solide et réduisez légèrement la vitesse d'avance.

9.3 Embouts cassés (rupture catastrophique)

Une mèche cassée est généralement le résultat d'un couple excessif ou d'une congestion des copeaux.

- Le symptôme : La mèche se brise proprement sur les cannelures ou près de la queue.

- La cause : Emballage des copeaux. Dans les trous profonds, si les copeaux ne peuvent pas s'échapper des goujures, ils se compriment en une masse solide, ce qui entraîne le grippage du trépan. C'est pourquoi une goujure parabolique est souvent la meilleure solution. meilleur type de foret pour le métal pour les applications à trous profonds.

- La solution : Utilisez un cycle de “perçage à l'emporte-pièce” pour dégager les copeaux. Augmentez la lubrification pour aider les copeaux à glisser vers le haut des cannelures.

9.4 Défaillance de la toile et “marche”

- Le symptôme : La mèche se fend au centre (l'âme) ou ne parvient pas à amorcer un trou avec précision.

- La cause : Force de poussée excessive sans trou pilote ou sans pointe fendue émoussée. Si l'âme est trop épaisse et que la pointe n'est pas “amincie”, la pression nécessaire pour faire avancer la mèche finira par fendre l'âme.

- La solution : Veillez à utiliser une pointe fendue à 135°, qui est le meilleur outil pour percer le métal en vue d'un auto-centrage et d'une faible poussée.

Tableau 9 : Guide de dépannage du machiniste

| Symptôme visuel | Cause première | Correction immédiate |

| Coins extérieurs arrondis | RPM excessif (chaleur) | Diminuer le régime / Augmenter le liquide de refroidissement |

| Lèvres écaillées | Bavardage / Vibration | Améliorer le serrage / Réduire l'avance |

| En flûte, en flûte | Colmatage des copeaux | Utiliser le cycle de Peck / Flûte parabolique |

| Pièce émaillée | Alimentation insuffisante (frottement) | Augmenter la pression / aiguiser la mèche |

| Trou surdimensionné | Aiguisage irrégulier | Vérifier la symétrie des angles ponctuels |

Résumer

La sélection des meilleurs forets pour le métal est une science précise qui consiste à faire correspondre la métallurgie de l'outil - spécifiquement le cobalt M35 pour l'acier inoxydable ou le carbure monobloc pour les alliages trempés - avec une géométrie de pointe fendue à 135 degrés pour assurer une pénétration immédiate et une stabilité thermique. Si le choix d'une marque réputée de forets, comme Guhring ou Viking, est essentiel pour la cohérence, la réussite finale de la coupe dépend de l'adhésion à des protocoles professionnels tels qu'une faible vitesse de rotation et une pression d'avance constante pour éviter l'écrouissage et la défaillance prématurée de l'outil. En fin de compte, le meilleur type de foret pour le métal est celui qui équilibre la “dureté rouge” et la résistance structurelle, transformant une tâche difficile en un acte d'ingénierie précis.