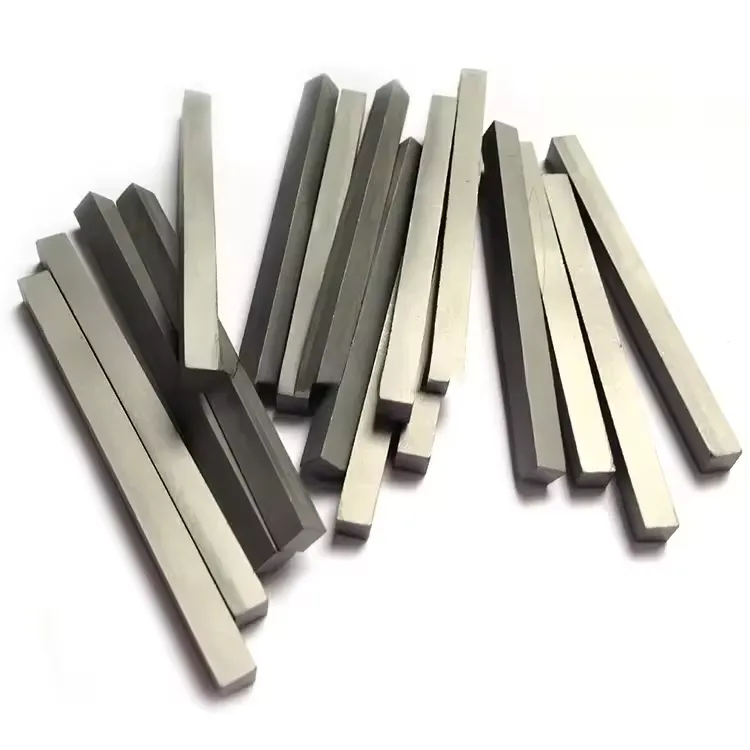

Extrudierte Wolframkarbid-Streifen

Extrudierte Wolframkarbidstreifen sind eine besondere Art von Hartmetallstäben, die unter Verwendung des Extrusionsherstellungsverfahren. Mit diesem Verfahren lassen sich sehr lange, durchgehende Bänder mit einheitlichem Querschnitt herstellen.

Wenden Sie sich an unser Verkaufsteam, um alle Ihre Preisoptionen zu erfahren.

Der Extrusionsprozess

Stellen Sie sich das so vor, als würden Sie Zahnpasta aus der Tube drücken oder Nudeln machen.

- Mischen: Wolframkarbidpulver und ein Bindemittel (in der Regel Kobalt) werden mit einem Weichmacher oder Polymer vermischt. Dadurch wird das trockene Pulver zu einer dicken, pastenartigen oder tonartigen Substanz.

- Strangpressen: Diese Paste wird dann unter hohem Druck durch eine Matrize gepresst - ein gehärtetes Werkzeug mit einer genau geformten Öffnung (in diesem Fall ein Rechteck). So entsteht ein langes, durchgehendes "grünes" (ungesintertes) Band.

- Schneiden und Sintern: Der lange grüne Streifen wird auf die gewünschte Länge geschnitten. Anschließend durchläuft es einen Erhitzungsprozess (Sintern), bei dem der Weichmacher entfernt wird und die Wolframkarbid- und Kobaltpartikel miteinander verschmelzen, was zu einem extrem dichten und harten Endprodukt führt.

Die wichtigsten Vorteile der Extrusion

Der Hauptvorteil des Strangpressens gegenüber dem herkömmlichen Matrizenpressen ist die Möglichkeit, Teile mit einem gleichmäßigen Profil über sehr große Längen herzustellen.

- Längere Längen: Beim Strangpressen können wesentlich längere Bänder hergestellt werden als beim herkömmlichen Pressen, das durch die Größe der Pressform begrenzt ist. Dies ist ideal für Anwendungen, die eine lange, nahtlose Verschleißfläche oder Schneidkante benötigen.

- Gleichmäßige Dichte: Das Verfahren fördert eine sehr gleichmäßige und konsistente Dichte und Kornstruktur über die gesamte Länge des Bandes.

- Komplexe Formen: In dieser Frage geht es zwar um Streifen, aber das Extrusionsverfahren eignet sich auch hervorragend zur Herstellung von Stäben, Rohren und anderen komplexen kundenspezifischen Profilen, die schwer zu formen sind.

Die endgültigen Materialeigenschaften, wie Härte und Verschleißfestigkeit, werden durch die spezifische Sorte (Karbid/Kobalt-Verhältnis) bestimmt und sind mit denen von Bändern vergleichbar, die nach anderen Verfahren hergestellt werden. Der Hauptunterschied liegt in den Form- und Längenmöglichkeiten, die das Herstellungsverfahren bietet.

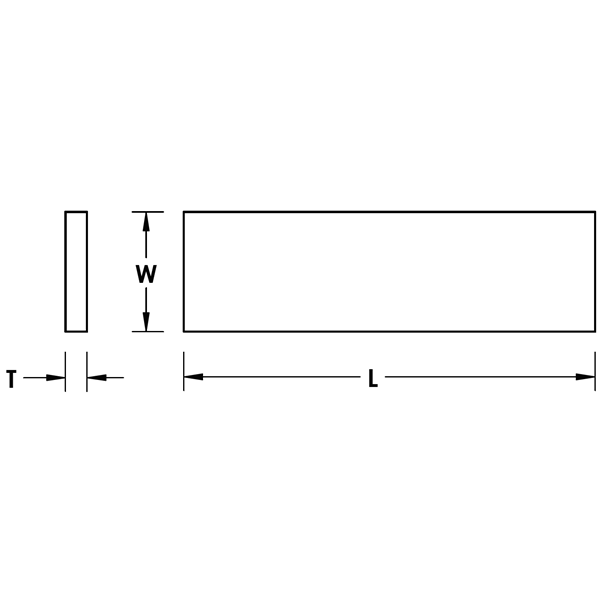

| T(Dicke) | W(Breite) | L(Länge) | ||

|---|---|---|---|---|

| Beendet(mm) | Toleranz(mm) | Beendet(mm) | Toleranz(mm) | (mm) |

| 2 | +0.3/-0.1 | 3 | +0.4/+0.2 | 310 |

| 2 | +0.3/-0.1 | 4 | +0.4/+0.2 | 310 |

| 2 | +0.3/-0.1 | 5 | 10.1/10.2 | 310 |

| 2 | +0.3/-0.1 | 6 | +0.4/+0.2 | 310 |

| 2 | +0.3/-0.1 | 8 | +0.4/+0.2 | 310 |

| 2 | +0.3/-0.1 | 10 | +0.4/+0.2 | 310 |

| 2 | +0.3/-0.1 | 12 | +0.4/+0.2 | 310 |

| 2 | +0.3/-0.1 | 14 | +0.4/+0.2 | 310 |

| 2 | +0.3/-0.1 | 15 | +0.4/+0.2 | 310 |

| 2 | +0.3/-0.1 | 16 | +0.4/+0.2 | 310 |

| 2 | +0.3/-0.1 | 18 | +0.4/+0.2 | 310 |

| 2 | +0.3/-0.1 | 19 | +0.4/+0.2 | 310 |

| 3 | +0.3/-0.1 | 3 | +0.4/+0.2 | 310 |

| 3 | +0.3/-0.1 | 4 | +0.4/+0.2 | 310 |

| 3 | +0.3/-0.1 | 5 | +0.4/+0.2 | 310 |

| 3 | +0.3/-0.1 | 6 | +0.4/+0.2 | 310 |

| 3 | +0.3/-0.1 | 8 | +0.4/+0.2 | 310 |

| 3 | +0.3/-0.1 | 9 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 10 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 11 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 12 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 13 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 15 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 16 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 18 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 20 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 22 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 25 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 28 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 31 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 5 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 6 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 8 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 10 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 12 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 13 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 15 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 16 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 18 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 20 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 22 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 25 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 30 | +0.6/+0.2 | 310 |

Benötigen Sie eine Beratung? Kontaktieren Sie uns!

Wenden Sie sich an unser Vertriebsteam, um alle Ihre Preisoptionen zu erfahren