Kundenspezifische Hartmetalleinsätze Fertigungsservice

Unser Fertigungsservice für kundenspezifische Hartmetalleinsätze liefert präzisionsgefertigte Hartmetalleinsätze und Drehmeißel zugeschnitten auf Ihre Bedürfnisse. Unsere auf Langlebigkeit und Effizienz ausgelegten Lösungen verbessern die Leistung in der Luft- und Raumfahrt, der Automobilindustrie und bei industriellen Anwendungen. Vertrauen Sie uns, wenn es um hochwertige, maßgeschneiderte Werkzeuge zur Optimierung Ihrer Bearbeitungsprozesse geht.

Die Macht der Präzision

Sind Sie bereit, Ihre Bearbeitungsprozesse auf die nächste Stufe zu heben? Entdecken Sie, wie kundenspezifische Hartmetalleinsätze kann Ihre Produktivität, Präzision und Rentabilität steigern.

A. Die Herausforderung der modernen Zerspanung

In der heutigen wettbewerbsorientierten Fertigungslandschaft sind Präzision, Effizienz und Kosteneffizienz nicht nur ein Ziel, sondern eine Notwendigkeit. Da die Materialien immer fortschrittlicher und die Toleranzen immer enger werden, werden Standardschneidwerkzeuge diesen hohen Anforderungen oft nicht gerecht.

B. Einführung von kundenspezifischen Hartmetalleinsätzen: Ihr Wettbewerbsvorteil

Betreten Sie die Welt der kundenspezifisches Hartmetall Wendeschneidplatten - eine bahnbrechende Lösung, die die Bearbeitungsindustrie revolutioniert. Diese maßgeschneiderten Zerspanungswerkzeuge sind auf Ihre spezifischen Anforderungen zugeschnitten, bieten eine unvergleichliche Leistung und eröffnen neue Möglichkeiten in der Fertigung.

C. Warum Standard-Tools nicht ausreichen

Schneidwerkzeuge von der Stange sind für den allgemeinen Einsatz konzipiert, was oft zu Kompromissen bei Leistung, Standzeit und Bearbeitungseffizienz führt. Im Gegensatz dazu sind kundenspezifische Hartmetall-Wendeplatten so konzipiert, dass sie für Ihre speziellen Anwendungen hervorragend geeignet sind und Vorteile bieten, die Standardwerkzeuge einfach nicht bieten können.

Freisetzung des Potenzials von kundenspezifischen Hartmetalleinsätzen

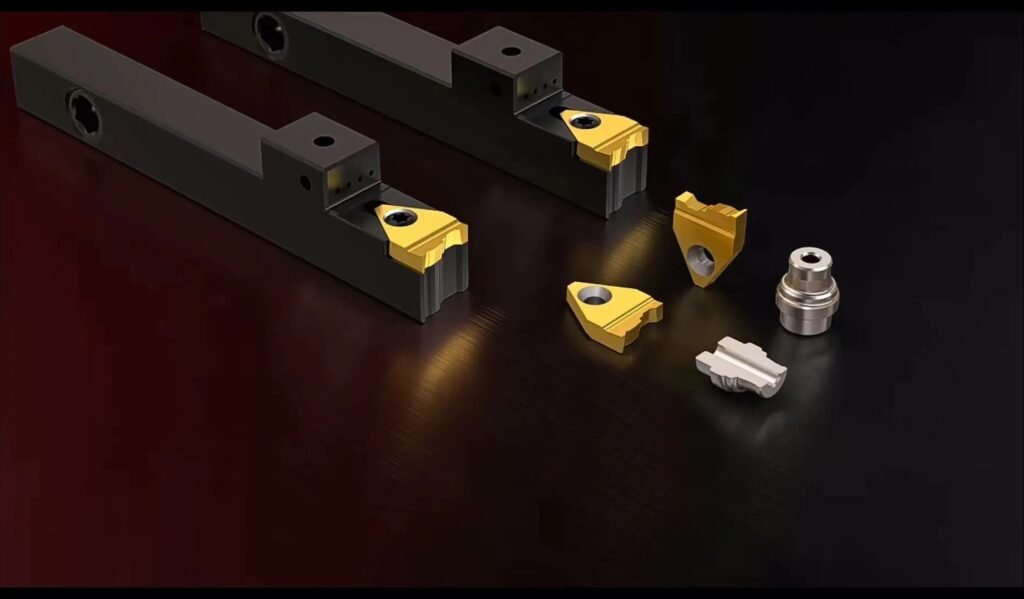

A. Was sind kundenspezifische Hartmetalleinsätze?

Kundenspezifische Hartmetall-Wendeschneidplatten sind spezielle Schneidwerkzeuge, die auf spezifische Bearbeitungsanforderungen zugeschnitten sind. Im Gegensatz zu Standard-Wendeschneidplatten werden diese Werkzeuge mit Blick auf Ihre individuellen Bedürfnisse entwickelt, wobei Geometrie, Materialzusammensetzung und Beschichtung optimiert werden, um eine hervorragende Leistung für Ihre spezielle Anwendung zu erzielen.

B. Die Wissenschaft hinter kundenspezifischen Schneidwerkzeugen

Die Stärke kundenspezifischer Hartmetalleinsätze liegt in ihrem präzisen Design:

- Geometrie: Schneidkanten, Spanbrecher und Freiwinkel sind für Ihren spezifischen Bearbeitungsvorgang optimiert.

- Werkstoff: Hochentwickelte Hartmetallformulierungen bieten das ideale Gleichgewicht von Härte und Zähigkeit für Ihre Anwendung.

- Beschichtungen: Spezielle Beschichtungen erhöhen die Verschleißfestigkeit, verringern die Reibung und verbessern die Wärmeableitung.

C. Branchenübergreifende Anwendungen

Maßgefertigte Hartmetalleinsätze verändern die Bearbeitungsvorgänge in verschiedenen Sektoren:

- Effiziente Bearbeitung von hitzebeständigen Superlegierungen

- Erzielen enger Toleranzen bei kritischen Komponenten

- Steigern Sie die Produktivität in der Produktion großer Strukturteile

D. Fallstudie: Veränderte Produktivität

Ein führender Hersteller der Luft- und Raumfahrtindustrie hatte bei der Bearbeitung von Turbinenschaufeln aus einer Superlegierung auf Nickelbasis Probleme mit der Standzeit der Werkzeuge und der Oberflächengüte. Durch den Einsatz kundenspezifischer Hartmetall-Wendeschneidplatten konnten sie dies erreichen:

- 40% Erhöhung der Standzeit

- 25% Verkürzung der Zykluszeit

- Verbesserte Oberflächengüte, die strenge Qualitätsanforderungen erfüllt

Diese Ergebnisse unterstreichen die transformative Kraft von kundenspezifischen Zerspanungswerkzeugen bei der Bewältigung spezifischer Bearbeitungsprobleme.

- Optimierung der Großserienproduktion von Motorkomponenten

- Verbesserung der Oberflächengüte von Präzisionsteilen

- Erhöhung der Werkzeugstandzeit bei der Bearbeitung von Gusseisen

- Erzielen von Hochglanzoberflächen auf Implantatkomponenten

- Effiziente Bearbeitung schwieriger Materialien wie Titan und Kobalt-Chrom

- Strenge Toleranzen für lebenswichtige Teile einhalten

- Verbessern Sie die Werkzeugstandzeit bei der harten Bearbeitung von Bohrlochkomponenten

- Verbesserte Leistung beim Schneiden von korrosionsbeständigen Legierungen

- Optimieren Sie Drehbearbeitungen mit großen Durchmessern

- Erzielung hervorragender Oberflächengüten bei gehärtetem Stahl

- Höhere Effizienz bei komplexen 3D-Fräsarbeiten

- Erhöhte Werkzeugstandzeit bei der Bearbeitung von abrasiven Materialien

Die Vorteile, die Sie auszeichnen

A. Präzision neu definiert

Maßgeschneiderte Hartmetalleinsätze bringen die Präzision auf ein neues Niveau:

- Engere Toleranzen

- Erzielen Sie durchgängig enge Toleranzen von ±0,0001 Zoll

- Beibehaltung der Maßgenauigkeit bei längeren Produktionsläufen

- Reduzierung von Ausschuss und Nacharbeit

- Hervorragende Oberflächengüte

- Erzielen Sie spiegelnde Oberflächen mit Ra-Werten von nur 0,1 μm

- Eliminieren Sie den Bedarf an sekundären Nachbearbeitungsprozessen

- Verbesserung der Funktionalität und Ästhetik von Teilen

- Komplexe Geometrien einfach gemacht

- Komplizierte Merkmale mühelos bearbeiten

- Reduzieren Sie die Anzahl der erforderlichen Operationen

- Erzielen Sie konsistente Ergebnisse bei anspruchsvollen Teilekonstruktionen

B. Entfesselte Effizienz

Maßgeschneiderte Hartmetalleinsätze verbessern die Bearbeitungseffizienz erheblich:

- Schnellere Bearbeitungszeiten

- Erhöhung der Schnittgeschwindigkeit um bis zu 50%

- Optimierte Spanbildung für gleichmäßigeres Schneiden

- Verkürzung der Zykluszeiten und Erhöhung des Durchsatzes

- Reduziertes Einrichten und Umrüsten

- Minimieren Sie die Anzahl der erforderlichen Werkzeugwechsel

- Rationalisieren Sie Ihr Werkzeuginventar

- Verringern Sie Maschinenstillstandszeiten für Werkzeugeinstellungen

- Längere Lebensdauer der Werkzeuge

- Verlängert die Lebensdauer der Wendeschneidplatten um das 2-3fache im Vergleich zu Standardwerkzeugen

- Reduzieren Sie die Häufigkeit des Werkzeugwechsels

- Niedrigere Gesamtkosten für Werkzeuge

C. Kosten-Nutzen-Verhältnis: Die Quintessenz

Die Investition in kundenspezifische Hartmetalleinsätze zahlt sich aus:

- Reduzierter Materialabfall

- Optimieren Sie die Abtragsleistung

- Verringerung der Fälle von verschrotteten Teilen

- Verbesserung der Ausbeute aus dem Rohmaterialbestand

- Energieeinsparung

- Geringerer Stromverbrauch durch optimierte Schnittführung

- Reduzieren Sie die Maschinenlaufzeit für jedes Teil

- Senkung der Gesamtenergiekosten in Ihrem Betrieb

- Geringere Ausfallzeiten

- Minimierung ungeplanter Stillstände aufgrund von Werkzeugausfällen

- Reduzierung des Zeitaufwands für Werkzeugwechsel und -einstellungen

- Erhöhung der Gesamtanlageneffektivität (OEE)

D. Personalisierung: Ihr einzigartiger Vorteil

Passen Sie Ihre Schneidewerkzeuge genau an Ihre Bedürfnisse an:

- Maßgeschneiderte Geometrien

- Entwerfen Sie Schneidkanten, die für Ihre spezifischen Operationen optimiert sind

- Erstellen Sie benutzerdefinierte Spanbrecher für eine ideale Spankontrolle

- Entwicklung von Spezialprofilen für einzigartige Teilemerkmale

- Spezialisierte Beschichtungen

- Wählen Sie Beschichtungen, die sich für Ihre spezielle Anwendung eignen

- Kombinieren Sie mehrere Beschichtungsschichten für optimale Leistung

- Verbesserte Verschleißfestigkeit, Wärmeableitung und Schmierfähigkeit

- Werkstoff-Innovationen

- Wählen Sie aus einer großen Auswahl an Hartmetallsorten

- Erforschen Sie fortschrittliche Substrate für extreme Anwendungen

- Profitieren Sie von der laufenden Forschung im Bereich der Zerspanungswerkstoffe

Partnerschaft mit uns für zukunftsweisende Lösungen

A. Unser Fachwissen über kundenspezifische Hartmetalleinsätze

Nutzen Sie unsere jahrzehntelange Erfahrung und unsere hochmodernen Fähigkeiten:

- Modernster Entwurfsprozess

- Moderne CAD/CAM-Systeme für die präzise Modellierung von Einsätzen

- Finite-Elemente-Analyse (FEA) für optimierte Leistung

- Virtuelle Bearbeitungssimulationen zur Vorhersage von Ergebnissen aus der realen Welt

- Hochmoderne Fertigungskapazitäten

- Modernste CNC-Schleiftechnik für komplexe Geometrien

- Fortschrittliche Sinterverfahren für hervorragende Materialeigenschaften

- Hochmoderne Beschichtungsanlagen für verbesserte Leistung

- Strenge Qualitätskontrolle

- 100% Prüfung der kritischen Abmessungen

- Automatisierte optische Messsysteme

- Ausführliche Tests unter simulierten Bearbeitungsbedingungen

B. Kooperativer Ansatz: Ihr Erfolg ist unsere Priorität

Wir arbeiten Hand in Hand mit Ihnen, um die perfekte Lösung zu entwickeln:

- Konsultation und Bedarfsanalyse

- Eingehende Analyse Ihrer Bearbeitungsherausforderungen

- Umfassende Überprüfung Ihrer aktuellen Prozesse

- Identifizierung von Schlüsselbereichen für Verbesserungen

- Entwicklung und Prüfung von Prototypen

- Schnelles Prototyping von kundenspezifischen Einsätzen

- Interne Tests zur Validierung der Leistung

- Vor-Ort-Versuche in Ihrer tatsächlichen Produktionsumgebung

- Kontinuierliche Optimierung

- Laufende Unterstützung bei der Feinabstimmung der Beilagenleistung

- Regelmäßige Kontrollbesuche zur Sicherstellung der anhaltenden Zufriedenheit

- Proaktive Vorschläge für weitere Verbesserungen

C. Erfolgsgeschichten: Echte Ergebnisse von echten Kunden

Verlassen Sie sich nicht nur auf unser Wort. Hier sehen Sie, was unsere Kunden erreicht haben:

- Automobilzulieferer erhöhte die Werkzeugstandzeit um 300% und reduzierte die Zykluszeit um 20%

- Hersteller von Luft- und Raumfahrtprodukten verbesserte die Oberflächenqualität mit 50% und reduzierte gleichzeitig die Werkzeugkosten

- Medizintechnikunternehmen erreicht gleichbleibende 0,0005″-Toleranzen bei komplexen Titanteilen

Hartmetall-Einsatz Design

Hauptaspekte der Konstruktion von Hartmetall-Wendeplatten

- Geometrie:

- Form: Einsätze gibt es in verschiedenen Formen (z. B. dreieckig, quadratisch, rund, rautenförmig oder rhombisch), die jeweils für bestimmte Anwendungen geeignet sind. Zum Beispiel:

- Runde Einsätze: Ideal für Fräsarbeiten mit hohem Vorschub oder Konturenfräsen.

- Quadratische Einsätze: Zum allgemeinen Fräsen oder Drehen mit starken Schneiden.

- Dreieckige Einsätze: Üblich für das Drehen, bietet Vielseitigkeit mit mehreren Schneiden.

- Winkel der Harke: Der Winkel der Schneidfläche beeinflusst die Spanbildung und die Schnittkräfte. Positive Spanwinkel reduzieren die Schnittkräfte und werden für weichere Materialien verwendet, während negative Spanwinkel stärkere Kanten für härtere Materialien oder schwere Schnitte bieten.

- Freiraum-Winkel: Der Winkel zwischen der Wendeschneidplatte und dem Werkstück verhindert Reibung und sorgt für einen gleichmäßigen Schnitt. Typischerweise 5°-15°, je nach Anwendung.

- Radius der Nase: Die abgerundete Spitze der Wendeschneidplatte wirkt sich auf die Oberflächengüte und die Festigkeit aus. Kleinere Radien werden für Präzisions- und leichte Schnitte verwendet, während größere Radien für schwerere Schnitte geeignet sind, aber die Vibrationen erhöhen können.

- Form: Einsätze gibt es in verschiedenen Formen (z. B. dreieckig, quadratisch, rund, rautenförmig oder rhombisch), die jeweils für bestimmte Anwendungen geeignet sind. Zum Beispiel:

- Chip-Breaker-Design:

- Spanbrecher sind Nuten oder Merkmale auf der Oberseite der Wendeplatte, die die Spanbildung kontrollieren und die Späne vom Werkstück wegleiten, um Schäden zu vermeiden und die Sicherheit zu erhöhen. Die Ausführungen variieren je nach Material und Schnittbedingungen:

- Spanbrecher für leichte Aufgaben: Für niedrige Vorschubgeschwindigkeiten und weiche Materialien.

- Hochbelastbare Spanbrecher: Für hohe Vorschubgeschwindigkeiten und härtere Materialien wie Edelstahl.

- Die Geometrie des Spanbrechers ist auf bestimmte Vorschübe, Schnitttiefen und Materialarten (z. B. Stahl, Aluminium oder Titan) zugeschnitten.

- Spanbrecher sind Nuten oder Merkmale auf der Oberseite der Wendeplatte, die die Spanbildung kontrollieren und die Späne vom Werkstück wegleiten, um Schäden zu vermeiden und die Sicherheit zu erhöhen. Die Ausführungen variieren je nach Material und Schnittbedingungen:

- Material und Beschichtung:

- Grundmaterial: Wolframkarbid liefert die Kernhärte, während Kobalt (typischerweise 6-12%) die Zähigkeit erhöht. Die Karbidkorngröße (submikron bis grob) beeinflusst den Kompromiss zwischen Härte und Zähigkeit.

- Beschichtungen: Beschichtungen, die mit Techniken wie Chemical Vapor Deposition (CVD) oder Physical Vapor Deposition (PVD) aufgebracht werden, erhöhen die Verschleißfestigkeit und verringern die Reibung. Zu den gängigen Beschichtungen gehören:

- Titannitrid (TiN): Universell einsetzbar, verschleißfest.

- Titancarbonitrid (TiCN): Für Hochgeschwindigkeitsschneiden.

- Aluminiumoxid (Al2O3): Für Hochtemperaturanwendungen.

- Diamantähnliche Beschichtungen: Für Nichteisenwerkstoffe wie Aluminium.

- Mehrschichtige Beschichtungen vereinen Eigenschaften, die sie vielseitig für verschiedene Materialien und Bedingungen einsetzbar machen.

- Montage- und Klemmeigenschaften:

- Die Einsätze sind mit Löchern, Fasen oder Senkungen für die sichere Montage auf Werkzeughaltern versehen. Übliche Befestigungsarten sind:

- Aufschrauben: Ein zentrales Loch zur Schraubbefestigung.

- Anklammern: Von einer Klemme ohne Bohrung gehalten, oft für Einsätze mit negativem Spanwinkel.

- Die Grundgeometrie der Wendeschneidplatte (flach oder mit Fixierungsmerkmalen) gewährleistet eine präzise Positionierung und Stabilität beim Schneiden.

- Die Einsätze sind mit Löchern, Fasen oder Senkungen für die sichere Montage auf Werkzeughaltern versehen. Übliche Befestigungsarten sind:

- Vorbereitung der Kante:

- Die Schneidkanten können geschliffen (leicht abgerundet) oder abgeschrägt sein, um die Kantenfestigkeit zu erhöhen und Ausbrüche zu vermeiden, insbesondere bei unterbrochenen Schnitten oder harten Materialien.

- Scharfe Kanten werden bei weichen Materialien oder bei der Endbearbeitung eingesetzt, um die Schnittkräfte zu minimieren und die Oberflächengüte zu verbessern.

- Größe und Dicke des Einsatzes:

- Die Größe der Wendeschneidplatten richtet sich nach dem Inkreisdurchmesser (IC) oder der Schneidenlänge, was sich auf die Schnitttiefe und Stabilität auswirkt. Ein größerer IC (z. B. 12 mm) wird beispielsweise für schwere Bearbeitungen verwendet.

- Die Dicke wirkt sich auf die Steifigkeit aus, wobei dickere Einsätze für Anwendungen mit hohen Kräften geeignet sind.

Designstandards und Kodierung

- ISO/ANSI-Normen: Die Einsätze sind genormt (z. B. ISO 1832) und haben ein Codesystem, das Form, Größe, Toleranz und Merkmale beschreibt. Zum Beispiel, ein Code wie CNMG 120408 zeigt an:

- C: Form (rhombisch, 80°).

- N: Freiraumwinkel (0°, neutral).

- M: Toleranzklasse.

- G: Spänebrecher und Befestigungsart.

- 12: IC-Größe (12 mm).

- 04: Dicke (4 mm).

- 08: Nasenradius (0,8 mm).

- Diese Codes helfen Zerspanern bei der Auswahl von Wendeschneidplatten für bestimmte Werkzeuge, Materialien und Bearbeitungen.

Anwendungen und Designüberlegungen

- Werkstoffspezifische Ausführungen: Die Einsätze sind für Materialien wie Stahl, Gusseisen, Aluminium oder Superlegierungen optimiert. Zum Beispiel:

- Aluminium erfordert scharfe Kanten und polierte Oberflächen, um Materialablagerungen zu verhindern.

- Gehärtete Stähle benötigen zähe Wendeschneidplatten mit negativen Spanwinkeln und robusten Beschichtungen.

- Schnittbedingungen: Die Konstruktionen berücksichtigen die Geschwindigkeit, den Vorschub und die Schnitttiefe. Für die Hochgeschwindigkeitsbearbeitung können PVD-beschichtete Wendeschneidplatten verwendet werden, während schwere Schruppen verwendet dickere, CVD-beschichtete Einsätze.

- Nachhaltigkeit: Moderne Designs setzen auf mehrkantige Einsätze (z. B. dreieckige Einsätze mit sechs nutzbaren Kanten), um Abfall und Kosten zu reduzieren.

Machen Sie den nächsten Schritt: Ein individuelles Angebot anfordern

Unser Team von Anwendungsingenieuren ist bereit, alle weiteren Fragen zu beantworten. Zögern Sie nicht, uns zu kontaktieren, um eine persönliche Beratung darüber zu erhalten, wie kundenspezifische Hartmetalleinsätze für Ihren spezifischen Betrieb von Nutzen sein können.

Sind Sie bereit, die Leistungsfähigkeit kundenspezifischer Hartmetalleinsätze zu erleben? Hier erfahren Sie, wie Sie anfangen können:

- Welche Informationen wir benötigen

- Details zu Ihrem Bearbeitungsvorgang (Materialien, Toleranzen, Volumen)

- Aktuelle Herausforderungen oder Einschränkungen, mit denen Sie konfrontiert sind

- Spezifische Ziele, die Sie erreichen wollen

- Unsere Reaktionszeit-Garantie

- Erste Reaktion innerhalb von 24 Stunden

- Detaillierter Vorschlag innerhalb von 5 Werktagen

- Zeitplan für die Entwicklung des Prototyps im Voraus festgelegt

- Unverbindliche Konsultation

- Kostenlose Ersteinschätzung Ihrer Bedürfnisse

- Transparente Preisgestaltung und ROI-Prognosen

- Flexible Engagement-Optionen für Ihre Anforderungen