Wie wählt man den richtigen Hartmetalleinsatz?

I. Einleitung

In der modernen Fertigung ist die Auswahl der richtigen Hartmetall-Wendeschneidplatte entscheidend für die Verbesserung der Bearbeitungseffizienz, die Verlängerung der Werkzeugstandzeit und die Senkung der Kosten. Eine einzige falsche Wahl bei dieser kleinen Komponente kann zu schlechten Oberflächengüten, vorzeitigem Werkzeugverschleiß oder Störungen in der Produktionslinie führen. Hartmetalleinsätze sind austauschbare Schneidwerkzeuge, die hauptsächlich aus Wolframkarbid mit Bindemitteln wie Kobalt bestehen und in der CNC-Bearbeitung weit verbreitet sind, Drehen, fräsenund Bohren. Sie halten hohen Temperaturen und Drücken stand und eignen sich für die Bearbeitung von Materialien von Stahl bis zu Verbundwerkstoffen. Dieser Artikel beschreibt die wichtigsten Faktoren und Schritte für die Auswahl der optimalen Hartmetalleinsatz, Der Schwerpunkt liegt auf dem Design von Hartmetall-Wendeplatten und der Tabelle zur Bezeichnung von Hartmetall-Wendeplatten, während die Auswirkungen von kundenspezifischen Hartmetall-Wendeplatten und Form-Hartmetall-Wendeplatten auf die Bearbeitung untersucht werden. In diesem Leitfaden erfahren Sie, wie Sie die beste Wendeschneidplatte für Ihre speziellen Anforderungen auswählen und eine effiziente Bearbeitung erreichen.

II. Grundlagen der Hartmetalleinsätze

Hartmetalleinsätze sind Hochleistungsschneidwerkzeuge aus Wolframkarbid (WC)-Partikeln und metallischen Bindemitteln wie Kobalt, die durch Pulvermetallurgie hergestellt werden. Mit einer Härte von mehr als HRA 90 bieten sie im Vergleich zu herkömmlichen Werkzeugen aus Schnellarbeitsstahl eine bessere Hitze- und Verschleißbeständigkeit und sind damit ideal für das Hochgeschwindigkeitsschneiden. Gängige Typen sind positiver Rake (für weiche Materialien), negative Harke (für harte Materialien) und beschichtete oder unbeschichtete Varianten.

Sie sind in der Automobil-, Luft- und Raumfahrt- sowie in der Fertigungsindustrie weit verbreitet. In der Automobilproduktion drehen sie zum Beispiel Kurbelwellen, in der Luft- und Raumfahrt fräsen sie Bauteile aus Titanlegierungen. Die Bedeutung der Auswahl liegt in ihrem Potenzial, die Produktivität um 20%-50% zu steigern, die Oberflächengüte zu verbessern und die Häufigkeit der Werkzeugwechsel zu verringern. Maßgeschneiderte und geformte Wendeschneidplatten optimieren spezifische Bearbeitungsszenarien weiter. Eine falsche Auswahl kann zu Spanbildung, erhöhter Vibration oder Werkzeugbruch führen und damit die Kosten erhöhen.

III. Konstruktion von Hartmetalleinsätzen: Zu bewertende Schlüsselelemente

Das Design von Hartmetall-Wendeplatten wirkt sich direkt auf die Zerspanungsleistung aus und umfasst die Geometrie, den Spanwinkel, die Kantenbearbeitung und die Beschichtung. Im Folgenden finden Sie eine detaillierte Aufschlüsselung:

| Gestaltungselement | Beschreibung | Vorteile | Benachteiligungen | Anwendungsszenarien |

|---|---|---|---|---|

| Geometrie und Form | Die Form bestimmt die Schnittkräfte und die Stabilität. Übliche Formen sind: | |||

| - Rund (R-Typ) | Hohe Kantenfestigkeit, schlagfest, ideal zum Schruppen und Profilieren. | Hohe Festigkeit, langlebig für schweres Schneiden. | Hohe Schnittkräfte, geringere Oberflächengüte. | Schruppen von Gusseisen oder Stahl, z. B. Einstechen oder schweres Schneiden. |

| - Quadratisch (S-Typ) | Mehrere Schneiden (4-8), hohe Stabilität. | Kostengünstig, langlebig für die Flachbearbeitung. | Nicht geeignet für komplizierte oder feine Bearbeitungen. | Schruppen und Planfräsen, z. B. Planschneiden von Stahl. |

| - Dreieckig (T-Typ) | 3 Schneiden, geringe Schnittkräfte, vielseitig. | Wirtschaftlich, vielseitig einsetzbar. | Schwache Kanten, anfällig für Absplitterungen. | Mittlere Dreharbeiten, z. B. Halbfertigbearbeitung von Edelstahl oder Aluminium. |

| - Rhombisch 80° (C-Typ) | Ausgewogene Stärke und Schärfe, gute Spankontrolle. | Vielseitig für verschiedene Arbeiten, effizientes Schneiden. | Weniger Kanten (2-4). | Allgemeines Drehen, z. B. zur Endbearbeitung von Stahl oder Gusseisen. |

| - Rhombisch 55° (D-Typ) | Kleiner Nasenradius, ideal für Präzisionsschnitte. | Hohe Präzision für komplexe Formen. | Geringere Festigkeit, weniger stoßfest. | Präzisionsbearbeitung, z. B. Löcher mit kleinem Durchmesser oder Aluminiumbearbeitung. |

| Rechen und Freiraumwinkel | Positiver Spanwinkel reduziert die Schnittkräfte (weiche Materialien); negativer Spanwinkel erhöht die Stabilität (harte Materialien); neutraler Spanwinkel ist vielseitig. | Positiv: Geringe Schnittkraft; Negativ: Hohe Stabilität; Neutral: Ausbalanciert. | Positiv: Geringere Stärke; Negativ: Höhere Kräfte. | Wählen Sie nach dem Material, z. B. positiv für Aluminium, negativ für Stahl. |

| Vorbereitung der Kante | Gehont (Langlebigkeit), abgeschrägt (Anti-Späne), scharf (geringe Reibung). | Gehont: Verschleißfest; Abgeschrägt: Schlagfest; Scharf: Hochglanz. | Scharfe Kanten nutzen sich schnell ab; gehont ungeeignet für weiche Materialien. | Stahl: Gehont; Gusseisen: Abgeschrägt; Aluminium: Scharf. |

| Beschichtungen und Qualitäten | Beschichtungen verlängern die Lebensdauer um das 2-5fache. Gängige Typen sind: | |||

| - CVD-Beschichtung | Hochtemperaturbeschichtung, 3-20µm dick, dauerhaft (z.B. TiN, TiCN, Al2O3). | Hohe Hitzebeständigkeit (>800°C), ideal zum Schruppen. | Kann Kanten aufweichen, weniger präzise. | Bearbeitung von Hochgeschwindigkeitsstahl oder Gusseisen. |

| - PVD-Beschichtung | Niedertemperaturabscheidung, 2-6µm dick, scharfe Kanten (z.B. TiAlN, CrN). | Ideal für Präzisions- und Trockenbearbeitung, hitzebeständig (>900°C). | Dünner, weniger stoßfest. | Rostfreier Stahl, Aluminium, Titan. |

| - Andere Beschichtungen | Diamant (DLC, ultraniedrige Reibung); mehrlagig (CVD/PVD-Kombination). | Hochwertige Verarbeitung, Antihaftbeschichtung. | Hohe Kosten, begrenzte Anwendungsmöglichkeiten. | Nichteisenwerkstoffe wie Aluminium, Verbundwerkstoffe. |

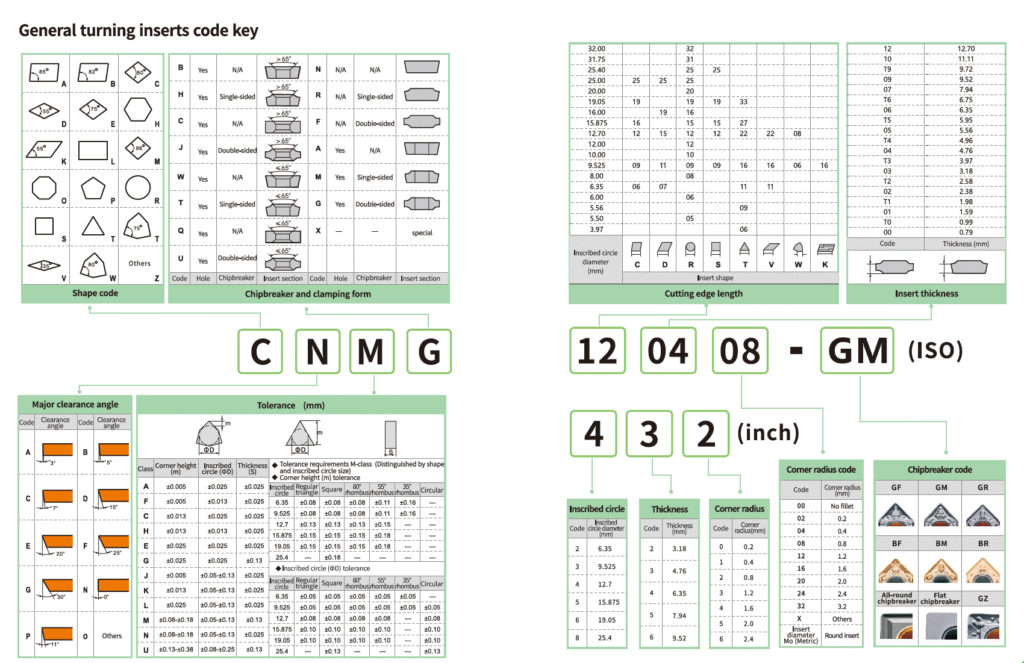

IV. Entschlüsselung der Tabelle zur Bezeichnung der Hartmetalleinsätze

Die Bezeichnungsübersicht für Hartmetalleinsätze, die auf den Normen ISO 1832 (für Drehmeißel) und ANSI basiert, enthält standardisierte Codes zur Identifizierung und Auswahl. Die Codes bestehen in der Regel aus 7 bis 10 alphanumerischen Zeichen, z. B., CNMG 120408. Nachstehend finden Sie die Namenskonvention in Tabellenform:

| Code Position | Bedeutung | Beispiel | Beschreibung |

|---|---|---|---|

| 1: Form | Zeigt die Form des Einsatzes an | C (80° rhombisch), S (quadratisch) | Übliche Formen: R (rund), T (dreieckig), D (55° rhombisch). |

| 2: Freiraum-Winkel | Zeigt den Freiwinkel der Kante an | N (0°), P (11°) | 0° für negativen Neigungswinkel, 11° für positiven Neigungswinkel, wirkt sich auf Kraft und Stabilität aus. |

| 3: Toleranz | Zeigt die Maßhaltigkeit an | M (Mittel), G (Präzision) | Die Toleranz wirkt sich auf die Bearbeitungsgenauigkeit aus; G für die Endbearbeitung. |

| 4: Klemmen/Chipbreaker | Gibt die Art der Klemmung und die Ausführung des Spanbrechers an | G (doppelseitiger Spanbrecher), M (einseitig) | Chipbreaker wirkt sich auf die Spankontrolle aus; G für den allgemeinen Gebrauch. |

| 5. bis 6: Größe | Gibt den Durchmesser des Inkreises an (IC) | 12 (12,7 mm), 16 (15,875 mm) | Die Größe bestimmt die Abmessungen des Einsatzes, der zum Halter passen muss. |

| 7. und 8: Dicke | Gibt die Dicke der Einlage an | 04 (4,76 mm), 06 (6,35 mm) | Die Dicke wirkt sich auf die Festigkeit aus und wird je nach Schnitttiefe gewählt. |

| 9-10: Nasenradius | Gibt den Eckenradius an | 08 (0,8 mm), 04 (0,4 mm) | Kleiner Radius zum Schlichten, großer Radius zum Schruppen. |

| Optional: Zusätzliche Funktionen | Beschichtung oder Sonderausführung | Herstellerdefiniert | Weitere Informationen, z. B. über kundenspezifische Spanbrecher, finden Sie in den Katalogen der Hersteller. |

Beispiel: CNMG 432 (ANSI-Äquivalent CNMG 432) - C für 80° rhombisch, N für 0° Spiel, M für mittlere Toleranz, G für Spanbrecher, 4 für 12,7 mm Größe, 3 für 4,76 mm Dicke, 2 für 0,8 mm Nasenradius. Kundenspezifische Einsätze können nicht genormte Codes enthalten, die eine Rücksprache mit dem Hersteller erfordern.

Dreheinsätze Identifikation

V. Faktoren, die bei der Auswahl von Hartmetalleinsätzen zu berücksichtigen sind

Bei der Auswahl einer Wendeschneidplatte spielen mehrere Faktoren eine Rolle, wobei der Werkstoff des Werkstücks der wichtigste ist. Nachstehend finden Sie eine Tabelle zur Auswahl von Wendeplatten für verschiedene Werkstoffe:

| Material des Werkstücks | Empfohlene Einsatzmerkmale | Grund | Beispielanwendung |

|---|---|---|---|

| Stahl | P-Qualität, CVD-Beschichtung (TiCN, Al2O3), negativer Spanwinkel, geschliffene Kante, quadratisch/80° rhombisch. | Mittlere Härte, erfordert Verschleiß- und Hitzebeständigkeit, negative Neigung für Stabilität. | Drehen von mittelhartem Stahl, z. B. CNMG-Schruppen. |

| Gusseisen | K-Güte, Al2O3 CVD-Beschichtung, positive/neutrale Spanfläche, abgeschrägte Kante, rund/vierkantig. | Spröde, benötigt Spankontrolle, runde Einsätze sind stoßfest. | Planfräsen Grauguss, runder Einsatz. |

| Rostfreier Stahl | M-Qualität, PVD-Beschichtung (TiAlN), positiver Spanwinkel, scharfe Schneide, 55°/80° rhombisch. | Zähes, klebriges PVD reduziert die Reibung. | Endbearbeitung von austenitischem Edelstahl, 55° rhombisch. |

| Aluminium-Legierung | N-Güteklasse, unbeschichtet/DLC-Beschichtung, positiver Spanwinkel, scharfe Kante, dreieckig/55° rhombisch. | Weich, klebrig, benötigt geringe Reibung und hohe Oberflächengüte. | Aluminium für die Luft- und Raumfahrt, Dreikant-Einsatz. |

| Superlegierungen/Titan | S/H-Güte, TiAlN PVD-Beschichtung, negative Spanfläche, geschliffene Kante, quadratisch/rund. | Hohe Hitzebeständigkeit, extreme Verschleiß- und Stoßfestigkeit. | Schruppen von Nickelbasislegierungen, quadratischer Einsatz. |

| Verbundwerkstoffe/Nicht-Eisen | Spezielle Qualität, PVD/DLC-Beschichtung, positiver Span, scharfe Kante, dreieckig. | Erfordert Korrosionsbeständigkeit und geringe Reibung, um Faserschäden zu vermeiden. | Bearbeitung von Kohlefaser oder Kupfer, dreieckiger Einsatz. |

Auswirkungen von Bearbeitungsvorgängen und -bedingungen:

- AufrauenHohe Schnitttiefe (>2 mm), hohe Vorschubgeschwindigkeit (>0,3 mm/U), niedrige Drehzahl. Erfordert robuste Wendeschneidplatten wie negative Spanwinkel, runde/eckige Formen, große Eckenradien (>0,8 mm) und CVD-Beschichtungen, um hohen Stößen und Hitze standzuhalten. Maßgeschneiderte Hartmetalleinsätze optimieren die Spanbrecherkonstruktion, reduzieren das Verwickeln der Späne und steigern die Effizienz um 10%-20%. Formhartmetalleinsätze passen sich komplexen Werkstückprofilen an (z. B. bei der Zahnradbearbeitung), minimieren Folgearbeiten und verbessern die Konsistenz.

- Semi-Finishing: Mittlere Tiefe (1-2 mm), mittlerer Vorschub (0,2-0,3 mm/Umdrehung), mittlere Geschwindigkeit. Ausgewogene Festigkeit und Präzision durch neutralen Spanwinkel, dreieckige/80° rhombische Formen, mittleren Nasenradius (0,4-0,8 mm) und mehrschichtige Beschichtungen. Benutzerdefinierte Einsätze passen die Kantenwinkel für eine bessere Oberflächengüte an; Formeinsätze übernehmen die Bearbeitung spezifischer Nuten und reduzieren Vibrationen.

- Fertigstellung: Geringe Tiefe (<1mm), geringer Vorschub (<0,2mm/Umdrehung), hohe Geschwindigkeit. Benötigt scharfe Wendeschneidplatten wie positive Spanwinkel, 55° Rhombus, kleiner Nasenradius (<0,4mm), PVD/unbeschichtet für hohe Oberflächengüte und Präzision. Kundenspezifische Wendeschneidplatten bieten ultrakleine Nasenradien und erreichen eine Präzision von ±0,01 mm; Formwendeplatten eignen sich für komplexe Oberflächen (z. B. für die Bearbeitung von Formen) und gewährleisten hohe Genauigkeit.

- Auswirkungen von kundenspezifischen Hartmetalleinsätzen: Kundenspezifische Hartmetall-Wendeschneidplatten sind auf bestimmte Werkstückformen, Materialien oder Bedingungen zugeschnitten. Eine kundenspezifische Wendeschneidplatte für die Bearbeitung von Superlegierungen kann zum Beispiel eine spezielle Mehrschichtbeschichtung zur Verbesserung der Hitzebeständigkeit oder einen einzigartigen Spanbrecher für komplexe Oberflächen zur Verringerung der Spanbildung aufweisen. Sie können die Effizienz um 10%-30% erhöhen, die Oberflächenqualität verbessern und den Werkzeugwechsel reduzieren, sind aber teurer und daher ideal für Hochpräzisions- oder Großserienanwendungen wie Turbinenschaufeln in der Luftfahrt.

- Auswirkung von Hartmetall-Formeinsätzen: Form-Hartmetalleinsätze sind für spezifische Werkstückprofile (z. B. Gewinde, Zahnräder, Nuten) konzipiert und ermöglichen die Bearbeitung komplexer Formen in einem Durchgang, wodurch mehrstufige Prozesse reduziert werden. Ein Formeinsatz für die Zahnradbearbeitung in der Automobilindustrie beispielsweise gewährleistet Toleranzen von ±0,02 mm und verbessert die Effizienz und Konsistenz um 20%-40%. Ihr komplexes Design und die längeren Produktionsvorlaufzeiten erhöhen jedoch die Kosten, so dass sie sich nur für die Serienfertigung in hohen Stückzahlen eignen.

- Andere Bedingungen:

- Schnittgeschwindigkeit: Hohe Drehzahlen erfordern hitzebeständige Beschichtungen (z. B. TiAlN); niedrige Drehzahlen erfordern verschleißfeste Beschichtungen (z. B. TiN). Kundenspezifische Hartmetalleinsätze verwenden spezielle Beschichtungskombinationen für extreme Geschwindigkeiten; Formeinsätze optimieren die Kantenformen zur Reduzierung von Hochgeschwindigkeitsvibrationen.

- Vorschubgeschwindigkeit und -tiefe: Hohe Werte erfordern einen negativen Spanwinkel und geschliffene Kanten; niedrige Werte erfordern einen positiven Spanwinkel und scharfe Kanten. Kundenspezifische Einsätze optimieren die Kantenvorbereitung für Stabilität; Formeinsätze Gewährleistung der Konsistenz komplexer Formen.

- Methode der Kühlung: Bei der Trockenbearbeitung werden PVD-Beschichtungen (geringe Reibung) verwendet, bei der Nassbearbeitung CVD (korrosionsbeständig). Kundenspezifische Einsätze bieten korrosionsbeständige Beschichtungen für die Nassbearbeitung; Formeinsätze verringern die Abhängigkeit vom Kühlmittel.

- Maschinenkompatibilität: Passende Halterung (z. B. ISO-Norm) und Strom, um Vibrationen zu vermeiden.

- Kosten vs. Leistung: Hochwertige Beschichtungen, kundenspezifische oder Formeinsätze verlängern die Lebensdauer, sind aber kostspielig; ein Gleichgewicht zwischen Investition und Produktivität, ideal für hohe Stückzahlen oder Präzisionsszenarien.

VI. Schritt-für-Schritt-Anleitung: Die Auswahl des richtigen Hartmetalleinsatzes

- Schritt 1: Beurteilen Sie den Bearbeitungsbedarf, einschließlich des Werkstückmaterials (z. B. Stahl benötigt P-Güte), der Bearbeitungsart (z. B. Schruppen benötigt runde Wendeplatten) und der Toleranzanforderungen.

- Schritt 2: Für die Erstauswahl die Tabelle mit den Hartmetalleinsatzbezeichnungen heranziehen, z. B. die CNMG-Serie nach Form und Größe filtern.

- Schritt 3: Bewerten Sie die Konstruktionsmerkmale von Hartmetall-Wendeschneidplatten, z. B. die Auswahl einer TiAlN-Beschichtung für die Bearbeitung von Superlegierungen oder von kundenspezifischen/geformten Wendeschneidplatten für komplexe Werkstücke.

- Schritt 4: Konsultieren Sie die Herstellerdaten (z. B. Kataloge von Sandvik oder Kennametal) und Testmuster, um die Leistung zu überprüfen.

- Schritt 5: Überwachung und Anpassung auf der Grundlage von Leistungskennzahlen (z. B. Werkzeugstandzeit, Oberflächenrauheit), z. B. Wechsel der Beschichtung oder Einsatz von Sonder-/Formeinsätzen zur Reduzierung des Verschleißes.

VII. Häufig zu vermeidende Fehler

- Materialkompatibilität ignorieren: Die Verwendung von P-Qualität für rostfreien Stahl führt zu vorzeitigem Verschleiß. Vermeiden Sie: Entspricht den ISO-Normen.

- Übersehene Bezeichnungs-Codes: Falsche Größe oder Form führt zu Unverträglichkeiten. Vermeiden Sie: Lesen Sie Codes und Tabellen sorgfältig.

- Vernachlässigung von Beschichtungen oder Qualitäten: Fehlende verlängerte Lebensdauer, z. B. keine Verwendung von TiN für Stahl. Vermeiden Sie: Wählen Sie CVD/PVD oder kundenspezifische Beschichtungen.

- Ignorieren des Potenzials für benutzerdefinierte/Formulareinsätze: Fehlende Effizienz bei komplexen Werkstücken. Vermeiden Sie: Wenden Sie sich an die Hersteller für individuelle Lösungen.

- Tipps zur Fehlerbehebung: Anzeichen wie Absplitterungen (zu scharfe Kanten) oder Aufbauschneiden (unpassende Beschichtung); korrigieren Sie diese durch Anpassung der Neigung oder Verwendung von Spezial-/Formeinsätzen.

VIII. Schlussfolgerung

Die Auswahl der richtigen Hartmetall-Wendeschneidplatte ist ein systematischer Prozess, bei dem das Design der Hartmetall-Wendeschneidplatten (z. B. Form, Beschichtung), die Tabelle der Hartmetall-Wendeschneidplattenbezeichnungen, die kundenspezifischen Hartmetall-Wendeschneidplatten und die Form-Hartmetall-Wendeschneidplatten die wichtigsten Werkzeuge sind. Durch die Bewertung von Werkstoffen, Arbeitsgängen und Leistung können Sie die Effizienz der Bearbeitung erheblich steigern, wobei kundenspezifische und Formwendeplatten einzigartige Vorteile für komplexe oder anspruchsvolle Szenarien bieten. Wenden Sie sich an professionelle Anbieter oder nutzen Sie Online-Tools, um maßgeschneiderte Empfehlungen zu erhalten, und erforschen Sie Themen wie "beste Hartmetall-Wendeschneidplatten für Aluminium" oder "Anbieter von Hartmetall-Wendeschneidplatten", um tiefere Einblicke zu erhalten.