CNC-Wendeplatten-Preisgestaltung: Ein umfassender Leitfaden zur Optimierung der Bearbeitungskosten

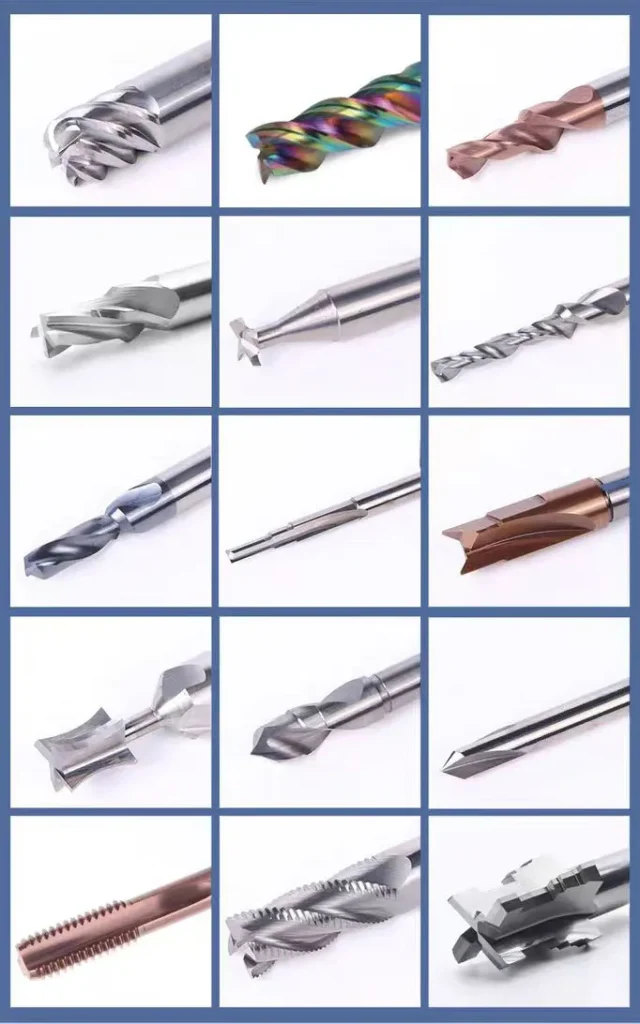

In der Welt der Präzisionsfertigung spielt die CNC-Bearbeitung (Computer Numerical Control) eine entscheidende Rolle bei der Herstellung hochwertiger Teile mit außergewöhnlicher Genauigkeit. Das Herzstück dieses Prozesses sind CNC-Wendeplatten, die Schneidwerkzeuge, die sich direkt auf die Effizienz der Bearbeitung und die Qualität des Ergebnisses auswirken. Für viele Hersteller und Werkstätten ist das Verständnis und die Optimierung der Preise für CNC-Wendeplatten entscheidend für die Erhaltung der Wettbewerbsfähigkeit und Rentabilität.

Die Wichtigkeit der Auswahl von CNC-Einsätzen

Bevor wir uns mit den Feinheiten der CNC-Einsatz Um die Preisgestaltung zu verstehen, ist es wichtig zu wissen, warum diese kleinen Komponenten für den Bearbeitungsprozess so wichtig sind. CNC-Wendeplatten sind die Schneidkanten, die den eigentlichen Materialabtrag beim Drehen, Fräsen und anderen Bearbeitungsvorgängen vornehmen. Sie haben direkten Einfluss:

- Geschwindigkeit und Effizienz bei der Bearbeitung

- Qualität der Oberflächenbehandlung

- Standzeit und Austauschhäufigkeit der Werkzeuge

- Gesamtproduktionskosten

Angesichts ihrer Bedeutung ist die Auswahl der richtigen Wendeplatten zum richtigen Preis eine wichtige Entscheidung für jeden Bearbeitungsvorgang.

Faktoren, die die Preise für CNC-Einsätze beeinflussen

Mehrere Schlüsselfaktoren tragen zu der großen Bandbreite der Preise für CNC-Einsätze auf dem Markt bei:

1. Materialzusammensetzung

Das Basismaterial einer CNC-Wendeschneidplatte hat einen erheblichen Einfluss auf ihren Preis. Zu den gängigen Materialien gehören:

- Hartmetall: Das am weitesten verbreitete Material, das ein gutes Gleichgewicht zwischen Härte und Zähigkeit bietet.

- Keramik: Härter als Hartmetall, aber spröder, geeignet für die Hochgeschwindigkeitsbearbeitung von harten Materialien.

- Kubisches Bornitrid (CBN): Extrem hart, wird für die Bearbeitung von gehärteten Stählen und Gusseisen verwendet.

- Polykristalliner Diamant (PKD): Der härteste Einsatzwerkstoff, ideal für Nichteisenmetalle und Verbundwerkstoffe.

Im Allgemeinen, Hartmetalleinsätze sind die günstigsten, während PKD-Wendeplatten aufgrund ihrer überragenden Härte und Verschleißfestigkeit Spitzenpreise erzielen.

2. Beschichtungstechnologie

Viele CNC-Wendeschneidplatten sind mit fortschrittlichen Beschichtungen versehen, um Leistung und Langlebigkeit zu verbessern. Gängige Beschichtungsarten sind:

- Titannitrid (TiN)

- Titancarbonitrid (TiCN)

- Titan-Aluminium-Nitrid (TiAlN)

- Diamantähnlicher Kohlenstoff (DLC)

Beschichtete Wendeschneidplatten sind in der Regel teurer als unbeschichtete, bieten aber oft eine bessere Verschleißfestigkeit und eine längere Standzeit, was auf lange Sicht ein besseres Preis-Leistungs-Verhältnis bedeuten kann.

3. Geometrie und Gestaltung

Die Komplexität der Geometrie einer Wendeschneidplatte kann sich erheblich auf ihren Preis auswirken. Wendeschneidplatten mit speziellen Spanbrecherdesigns oder einzigartigen Schneidkantenpräparationen kosten zwar mehr, können aber die Bearbeitungseffizienz und die Oberflächenqualität verbessern.

4. Marke und Qualität

Wie bei vielen Industrieprodukten spielt der Ruf der Marke eine Rolle bei der Preisgestaltung von CNC-Einsätzen. Bekannte Hersteller verlangen für ihre Produkte oft einen höheren Preis und rechtfertigen diesen mit einer besseren Qualitätskontrolle, Konsistenz und Leistungsgarantie.

5. Menge und Verpackung

Der Kauf von Beilagen in größeren Mengen führt in der Regel zu niedrigeren Preisen pro Stück. Außerdem bieten einige Hersteller kostengünstige Verpackungsoptionen für Großabnehmer an.

Strategien zur Optimierung der CNC-Einsatzkosten

Der Preis der CNC-Wendeplatten ist zwar eine wichtige Überlegung, sollte aber nicht der einzige Faktor in Ihrem Entscheidungsprozess sein. Hier finden Sie einige Strategien zur Optimierung Ihrer Wendeplattenkosten bei gleichbleibender Bearbeitungsqualität:

1. Führen Sie eine gründliche Anwendungsanalyse durch

Bevor Sie eine Wendeschneidplatte auswählen, analysieren Sie sorgfältig Ihre spezifischen Bearbeitungsanforderungen. Berücksichtigen Sie Faktoren wie:

- Material des Werkstücks

- Schnittparameter (Geschwindigkeit, Vorschub, Schnitttiefe)

- Anforderungen an die Oberflächenbeschaffenheit

- Produktionsvolumen

Diese Analyse hilft Ihnen bei der Auswahl des geeignetsten Einsatztyps und der geeignetsten Sorte, wodurch Sie möglicherweise Geld sparen, indem Sie eine Überspezifizierung vermeiden.

2. Berechnung der Gesamtbetriebskosten

Anstatt sich nur auf den Anschaffungspreis der CNC-Einsätze zu konzentrieren, sollten Sie die Gesamtbetriebskosten berücksichtigen. Dazu gehören Faktoren wie:

- Lebensdauer der Werkzeuge

- Bearbeitungszeit

- Schrottraten

- Maschinenstillstandszeiten für Werkzeugwechsel

Eine teurere Wendeschneidplatte, die länger hält oder höhere Schnittgeschwindigkeiten zulässt, kann sich auf lange Sicht als wirtschaftlicher erweisen.

3. Erkunden Sie verschiedene Anbieter

Beschränken Sie sich nicht auf einen einzigen Anbieter. Recherchieren und vergleichen Sie die Angebote mehrerer Hersteller und Vertreiber. Einige weniger bekannte Marken bieten möglicherweise vergleichbare Qualität zu niedrigeren Preisen.

4. Optimieren Sie die Bestandsverwaltung

Implementieren Sie ein effizientes Bestandsverwaltungssystem, um eine Überbevorratung teurer Beilagen oder Produktionsverzögerungen aufgrund von Fehlbeständen zu vermeiden. Just-in-time-Bestellungen können helfen, die Bestandskosten mit dem Produktionsbedarf in Einklang zu bringen.

5. Nachschleifende Dienstleistungen in Betracht ziehen

Bei bestimmten Wendeschneidplattentypen kann das Nachschleifen die Werkzeuglebensdauer verlängern und die Gesamtkosten senken. Zwar sind nicht alle Wendeschneidplatten für das Nachschleifen geeignet, doch lohnt es sich, diese Option für hochwertige oder spezielle Wendeschneidplatten zu prüfen.

6. Investieren Sie in Schulungen und Prozessoptimierungen

Die richtige Auswahl, Einrichtung und Verwendung von Wendeschneidplatten kann die Lebensdauer und Leistung von Werkzeugen erheblich beeinflussen. Investieren Sie in Bedienerschulungen, um sicherzustellen, dass Ihr Team das Potenzial Ihrer CNC-Wendeschneidplatten, unabhängig von ihrem Preis, optimal nutzt.

7. Einsatz von Technologie für die Verwaltung von Beilagen

Implementieren Sie eine Werkzeugverwaltungssoftware, um den Einsatz, die Leistung und die Kosten der Einsätze in Ihrem Betrieb zu verfolgen. Diese Daten können wertvolle Erkenntnisse für zukünftige Kaufentscheidungen und Prozessverbesserungen liefern.

Die Zukunft der Preisgestaltung für CNC-Wendeplatten

Da sich die Fertigungstechnologie ständig weiterentwickelt, werden sich in den kommenden Jahren wahrscheinlich mehrere Trends auf die Preise für CNC-Einsätze auswirken:

- Fortschrittliche Materialien: Die Entwicklung neuer, hochleistungsfähiger Einsatzmaterialien kann zu höheren Anschaffungskosten führen, aber auch zu potenziell niedrigeren langfristigen Kosten aufgrund verbesserter Haltbarkeit und Leistung.

- Additive Fertigung: 3D-Drucktechnologien können die Herstellung komplexerer Einsatzgeometrien ermöglichen, was sich möglicherweise auf die Preisstruktur auswirkt.

- Nachhaltigkeitsaspekte: Die zunehmende Bedeutung nachhaltiger Herstellungspraktiken kann sich auf das Design und die Materialien der Einsätze auswirken, was wiederum die Preise beeinflussen kann.

- Digitale Integration: Intelligente Einsätze mit eingebetteten Sensoren für die Verschleißüberwachung und vorausschauende Wartung sind zwar teurer, bieten aber eine höhere Leistung und langfristige Kosteneinsparungen.

Schlussfolgerung

Um sich in der Welt der CNC-Wendeplattenpreise zurechtzufinden, ist ein ausgewogener Ansatz erforderlich, der sowohl die unmittelbaren Kosten als auch den langfristigen Wert berücksichtigt. Durch das Verständnis der Faktoren, die die Preise für Wendeschneidplatten beeinflussen, und die Implementierung strategischer Kostenoptimierungstechniken können Hersteller fundierte Entscheidungen treffen, die die Effizienz und Rentabilität ihrer Bearbeitungsprozesse verbessern.

Denken Sie daran, dass die günstigste Wendeplatte auf lange Sicht nicht immer die wirtschaftlichste Wahl ist. Konzentrieren Sie sich stattdessen darauf, das optimale Gleichgewicht zwischen dem Preis, der Leistung und der Langlebigkeit von CNC-Wendeschneidplatten für Ihre spezifischen Anwendungen zu finden. Durch eine ganzheitliche Betrachtung Ihrer Bearbeitungsprozesse und eine kontinuierliche Bewertung Ihrer Wendeplattenauswahl können Sie in einer sich ständig weiterentwickelnden Fertigungslandschaft wettbewerbsfähig bleiben.

Letztendlich geht es darum, CNC-Wendeschneidplatten zu finden, die den besten Nutzen für Ihren Betrieb bieten und es Ihnen ermöglichen, hochwertige Teile effizient und kostengünstig herzustellen. Durch sorgfältige Überlegungen und strategische Entscheidungen können Sie Ihre Investitionen in CNC-Wendeschneidplatten optimieren und Ihren Erfolg bei der Bearbeitung vorantreiben.