什麼是最適合金屬的鑽頭? (The 2026 Industrial Guide)

在嚴苛的工業加工領域中,鑽頭的真正成本並非由其零售價所決定,而是由刀具故障所造成的災難性損失所決定 - 從表面硬化、鑽頭折斷,到無法逆轉的高價值工件報廢。要回答「什麼是最適合金屬加工的鑽頭」這個關鍵問題,就必須採用專業的工程方法,並將核心理念放在首位:完美的孔洞是將刀具冶金學與工件的特定化學性質和硬度精確匹配的結果。為了幫助您在芸芸眾多的選項中找到最適合的鑽頭,以下的執行摘要會根據您的作業等級,找出最適合金屬加工的鑽頭類型,以確保您能選擇最適合金屬鑽孔的鑽頭,達到精度與刀具壽命的最大化。.

執行摘要:按使用者類別分類的最佳金屬鑽頭

| 使用者等級 | 建議基材 | 最適合... | 關鍵優勢 |

| DIY / 業餘愛好者 | TiN 塗層高速鋼 | 鋁、塑膠、低碳钢 | 具成本效益的多功能性與表面潤滑性。. |

| 專業 / MRO | M35 Cobalt (5%) | 不銹鋼、高張力合金 | 高「紅硬」及優異的單孔 ROI。. |

| 工業 / CNC | 實心硬質合金 | 硬化鋼、大批量生產 | 最大的 RPM 能力和極高的耐磨性。. |

2.冶金學:基板科學

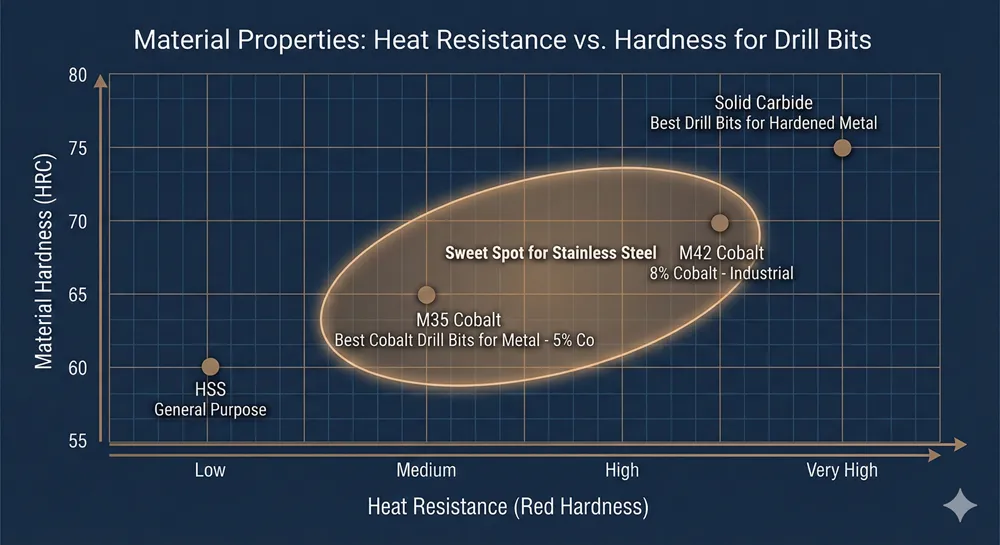

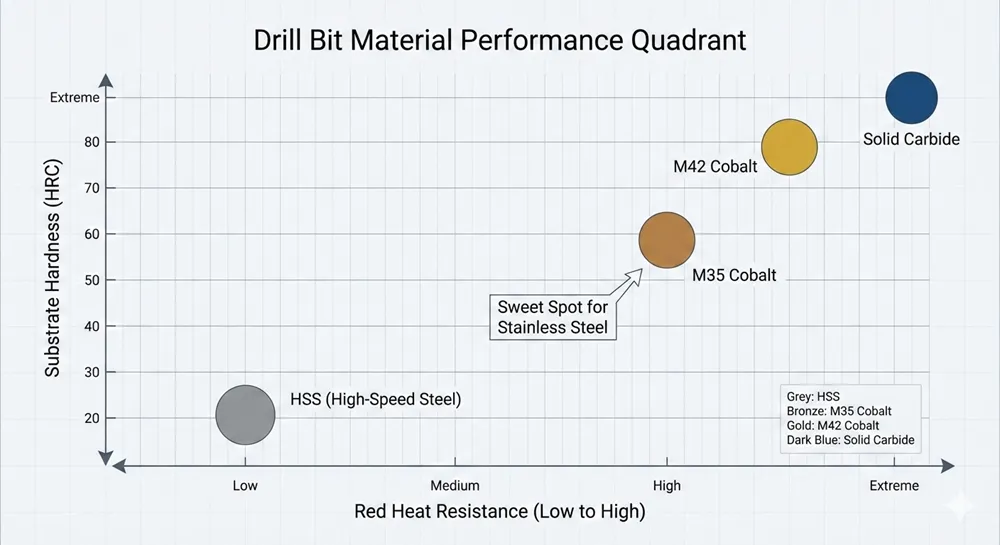

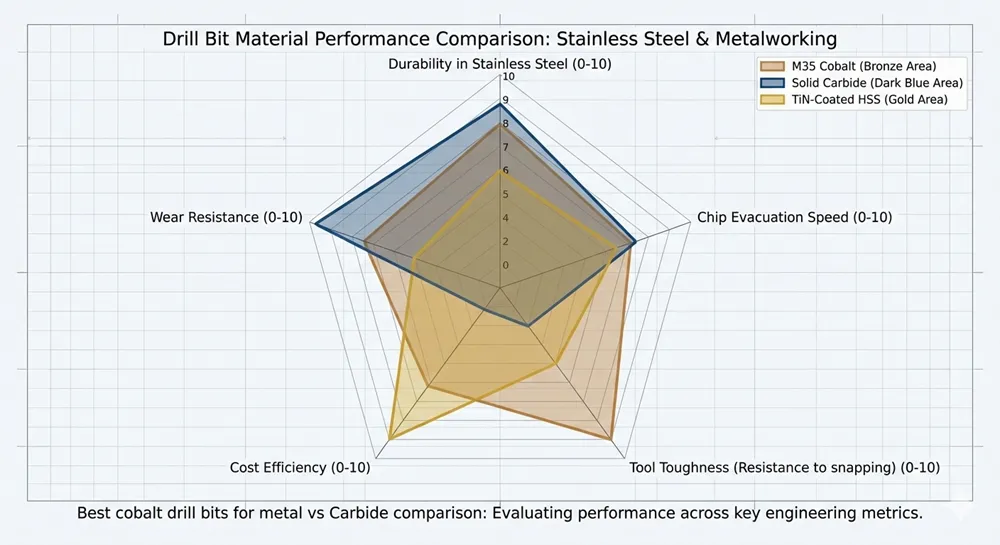

任何切削刀具的性能從根本來說都取決於其保持 「紅硬度 」的能力 - 即允許材料在摩擦產生的溫度會導致標準鋼軟化時仍能保持其硬度的冶金屬性。在評估金屬鑽頭的最佳類型時,基材的選擇代表了對刀具壽命最重要的投資。.

2.1 高速鋼 (HSS):產業基準

高速鋼 (HSS) 是一個世紀以來的標準,具有極佳的韌性及抗斷裂性。雖然對於鋁材、塑膠及低碳軟鋼等軟性材料而言,高速鋼仍是可靠的選擇,但在處理現代高強度合金時,高速鋼往往不是鑽削金屬的最佳刀頭。高速鋼的主要限制在於其熱臨界值;一旦切削刃超過約 500°C,材料會產生回火效應,導致刃口快速變鈍及工件「燒鈍」。.

2.2 Cobalt 的演進:M35 vs. M42

為了克服標準高速鋼的耐熱限制,鈷被添加到合金基體中。在室溫下,鈷並不會顯著增加刀頭的硬度;相反地,鈷可作為一種黏合劑,防止鋼材在極熱的情況下軟化。.

- M35 Cobalt (5% Cobalt): M35 被譽為「機械車間的主力軍」,被廣泛認為是一般保養維修作業 (MRO) 中最適合金屬加工的鈷鑽頭。它在硬度和韌性之間達到完美的平衡,因此是最適合鋼材和 300 系列不銹鋼(如 304 和 316)的鑽頭,因為持續的進給壓力會產生大量的熱量。.

- M42 Cobalt (8% Cobalt): M42 專為高應力環境所設計,提供比 M35 更高的紅硬臨界值。它是航空等級合金、鈦和高鎳超合金的首選。然而,鈷含量的增加會使刀頭稍微變脆,需要穩定的設定以防止折斷。.

2.3 硬質合金:硬度的頂峰

在大批量生產中,以循環時間和刀具壽命來衡量生產力時,硬質合金是獨一無二的。由 碳化鎢 與鈷結合的顆粒,是切削硬度超過 45 HRC 的硬化金屬的最佳鑽頭。與鋼基鑽頭不同,硬質合金的剛性極高,切削速度可比高速鋼高出三至五倍。然而,由於硬質合金的抗衝擊性(韌性)較低,因此必須使用在剛性較高的機器主軸上;使用在手持式鑽頭上幾乎一定會造成災難性的刀具斷裂。.

表 1:基板性能比較

| 基板材料 | 硬度 (HRC) | 紅色硬度(熱極限) | 韌性(耐衝擊性) | 相對成本 | 最佳應用 |

| 標準 HSS | 62 - 64 | 低 (~500°C) | 最高 | $ | 鋁、低碳钢、木材 |

| M35 Cobalt (5%) | 65 - 67 | 高 (~620°C) | 高 | $$ | 最適合不鏽鋼 |

| M42 鈷合金 (8%) | 67 - 69 | 極高 (~680°C) | 中度 | $$$ | 鈦、航太合金 |

| 實心硬質合金 | 75+ | 高級 (>1000°C) | 低(易碎) | $$$$ | 最適合硬化鋼 |

切削幾何:點角和溝槽動力

基材決定了材料的存亡,而刀具的幾何形狀則決定了切削的效率。在工業加工中,幾何形狀是機器動力與工件阻力之間的「介面」。選擇最適合金屬加工的鑽頭類型,需要細緻地了解刀尖角度和刃口設計如何管理推力和排屑。.

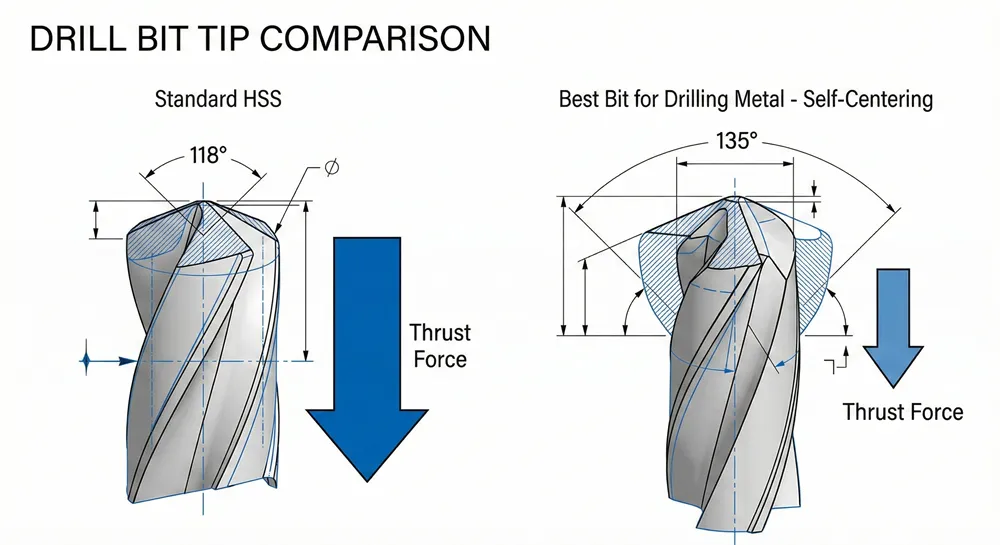

3.1 118° vs. 135° 點角度

尖角是指在鑽頭尖部形成的角度。從歷史上來看,118° 是一般用途鑽孔的標準。然而,對於嚴肅的金屬加工而言,這個區別是非常重要的:

- 118° 點角: 最適合用於鋁和低碳钢等軟金屬。較尖的刀尖較容易手動研磨,但缺乏高強度合金所需的強度。.

- 135° 點角度: 這是最適合鋼材與不鏽鋼的專業鑽頭選擇。扁平的刀尖能讓更多刀刃更快接觸到材料,並讓「鑿刃」更短,大幅降低開始切削時所需的壓力。.

3.2 分割點優勢:消除「走動“

用於金屬鑽孔的最佳刀頭最重要的幾何特徵可能就是分離點(通常稱為自定心點)。.

傳統的刀頭在最前端有一個扁平的鑿刃,但實際上並不是切削,而是塗抹金屬,直到切削唇可以嚙合。這會導致刀頭在表面「行走」或打滑。135 度的分割點是在鑿子上磨出兩個額外的切削刃,讓它能立即「咬住」金屬。這消除了中心打孔的絕對必要性,並確保更高的定位精度。.

3.3 網頁設計與網頁瘦身

腹板 “是鑽頭中心槽之間的堅固金屬核心。它提供結構剛性,防止鑽頭在扭力下折斷。.

- 悖論 厚腹板會使刀頭更堅固,但也會增加「鑿刃」的尺寸,使其更難穿透金屬。.

- 解決方案: 工業等級的鑽頭通常在尖部有 「網狀減薄 」的特性。這可維持鑽頭本體的核心厚實強韌,同時降低頂端阻力,使其成為高進給應用的最佳金屬鑽頭類型。.

3.4 長笛幾何:標準與拋物線

切削刃是負責將切屑從孔中拉出,並讓冷卻液達到切削刃的螺旋槽。.

- 標準長笛: 適用於淺孔(鑽孔直徑小於 3 倍)。.

- 拋物線長笛: 這些螺旋具有更寬更開放的特點。對於深孔鑽 (4xD 或以上),拋物線幾何形狀是不可或缺的。它可以防止「夾屑」 - 即熱金屬捲屑卡在刃口中,這是深孔金屬加工中鑽頭破損的主要原因。.

表 2:金屬加工成功的幾何選擇

| 特點 | 118° 標準點 | 135° 分離點 | 拋物線長笛設計 |

| 材料硬度 | 柔軟至中等 | 高溫sile / 硬體 | 全部(深孔聚焦) |

| 推力 | 高(需要壓力) | 低 (較易滲透) | 中度 |

| 自定中心 | 否(傾向於「步行) | 是(自定中心) | 因點設計而異 |

| 晶片撤離 | 標準 | 高效率 | 優異 (防止堵塞) |

| 建議用途 | 一般 DIY / 鋁 | 專業加工 | 深孔 / 生產 |

4.不銹鋼的挑戰:克服加工硬化

不銹鋼,特別是奧氏體 300 系列 (304 和 316),被廣泛認為是業餘機械技師的 「克星」。與碳鋼不同,不銹鋼具有一系列獨特的冶金特性,如果操作員沒有做好準備,可能會在幾秒鐘內毀壞鑽頭。了解這些挑戰是找出最適合不鏽鋼鑽頭的第一步。.

4.1 工作硬化機制

不銹鋼的主要困難在於其高加工硬化率。當材料受到機械應力(如鑽頭的摩擦)時,其分子結構會重新排列,變得比原始狀態更硬。.

如果鑽頭 「停留 」或摩擦表面而沒有主動切削,就會在局部形成硬度極高的區域。這個區域的硬度通常會超過鑽頭本身的硬度,導致表面出現幾乎無法穿透的「釉面」。為了避免這種情況發生,最好的不鏽鋼鑽頭必須夠鋒利,能立即咬入金屬,並保持持續、強烈的進給。.

4.2 為何鈷是不銹鋼的最佳鑽頭材料

雖然鍍有氮化鈦 (TiN) 的高速鋼鑽頭通常用於金屬加工,但對於不鏽鋼的應用卻常有不足。鈷(M35 或 M42)是用於不銹鋼的確定的最佳鑽頭材料,原因有二:

- 熱傳導性: 不銹鋼的導熱性很差。熱量不會被切屑帶走,而是集中在切削刃上。鈷刀頭可以承受這種集中的熱量,而不會失去刀刃。.

- 邊緣強度: 5% 至 8% 的鈷含量可提供必要的剛性,在高進給壓力下保持鋒利的 135° 分刀尖,這對於保持刀頭切削加工硬化層是非常重要的。.

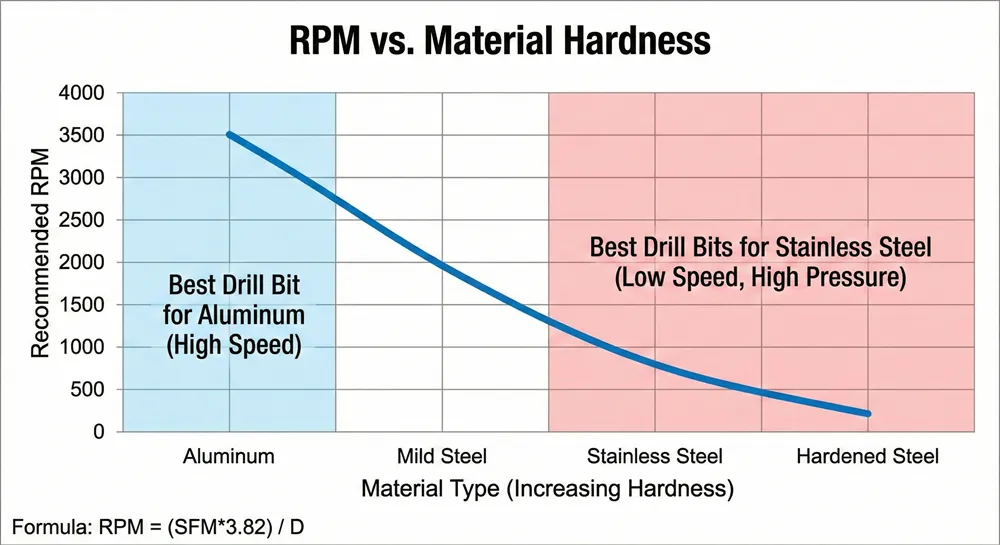

4.3 機床工規範:管理 “進給與速度”

選擇最適合不鏽鋼的鑽頭只是成功的一半;另一半則是操作的規律。專業的機械技師遵循「慢而重」的規則:

- 慢速 RPM: 高速會產生摩擦,進而導致加工硬化。與鑽低碳钢相比,您必須降低 RPM 50-60%。.

- 重型進料壓力: 您必須施加足夠的壓力,以確保鑽頭持續「剝離」切屑。如果刀頭開始「旋轉」而沒有去除金屬,您就會同時破壞刀頭和工件。.

表 3:不銹鋼鑽孔技術規格

| 參數 | 304/316 不銹鋼的建議值 | 為何重要 |

| 刀頭材質 | M35 或 M42 鈷 | 高紅硬度的必要條件。. |

| 點幾何學 | 135° 分離點 | 確保立即滲透,避免上光。. |

| 切割速度 | 每分鐘 30 - 50 平方英尺 (SFM) | 防止摩擦產生過多熱量。. |

| 潤滑 | 高壓切削油(硫化) | 對於冷卻和減少摩擦來說是不可或缺的。. |

| 晶片風格 | 一致的厚帶 | 表示刀頭正在切削硬化層。. |

提示: 鑽不鏽鋼孔時,切勿使用「啄鑽」循環,讓鑽頭完全拉出切口摩擦。保持持續的壓力,直到完成鑽孔。如果您必須停止,請確保繼續鑽孔時,鑽頭不會頂著孔底旋轉。.

5.特殊金屬加工場景:硬化鋼和有色合金

除了標準的碳鋼和有問題的不銹合金之外,專業的機械加工人員還經常遇到硬度兩端的材料: 淬硬工具鋼 以及鋁等高延展性非鐵金屬。每種金屬都需要根本不同的工具選擇和熱能管理方法。.

5.1 最適合硬化金屬的鑽頭 (35+ HRC)

在「硬化」材料上鑽孔,例如 AR500 裝甲板、汽車板彈簧或熱處理過的 D2 工具鋼,是對刀具基材和機器剛性的雙重考驗。對於這些應用,標準高速鋼會立即失效。.

- M42 Cobalt (8% Cobalt): 這是最具彈性的高速鋼基礎選擇。8% 的鈷含量使其成為最適合金屬的鈷鑽頭,當您需要兼顧耐熱性與足夠的韌性,以經得起手持式鑽孔或不太完美的設定時。.

- 實心硬質合金: 當材料硬度超過 45-50 HRC 時,硬質合金是唯一可行的選擇。硬質合金鑽頭是最適合鍍硬金屬的鑽頭,它能 「犁 」穿淬硬層,而淬硬層只會使鋼鑽頭的尖端熔化。但是,硬質合金鑽頭需要高轉速和零振動,以防止崩角。.

- TiAlN 塗層: 對於硬化鋼,請尋找氮化鈦鋁(紫色/黑色)塗層。這種塗層的獨特之處在於它利用切削的熱力形成一層犧牲性的氧化鋁,作為刀頭的隔熱層。.

5.2 最適合鋁材的鑽頭:管理「膠狀效應“

鋁常被低估。儘管鋁很軟,但其高延展性使其具有 「粘性」。在鑽孔過程中,這會導致 「翹邊」(Built-Up Edge,BUE),即鋁材實際上會焊接到切削刃上並填滿刃口,導致鑽頭卡住或折斷。.

- 幾何重要: 最適用於鋁材的鑽頭具有高螺旋角(扭轉速度更快)和拋光刃。這種設計可在黏住的切屑焊接到刀具之前將其「甩出」。.

- 避免使用 TiN 塗層: 一個常見的錯誤是使用金色的氮化鈦 (TiN) 刀頭。鋁與鈦有化學親和力,實際上會增加切屑焊接的可能性。.

- 專業的選擇: 使用「光面」(未塗層及拋光)HSS 刀頭或氮化鋯 (ZrN) 塗層刀頭。ZrN 可提供所需的潤滑性,讓鋁在溝槽中移動時不會黏住。.

表 4:專用材料解決方案矩陣

| 工件材料 | 挑戰 | 主要建議 | 最佳塗層 |

| 硬化鋼(AR500/彈簧) | 磨損/熱 | 適用於硬化金屬的最佳鑽頭(硬質合金或 M42) | TiAlN (AlTiN) |

| 鋁 (6061/7075) | 切屑焊接/粘性 | 最適用於鋁材的鑽頭 (HSS High-Helix) | 無塗層或 ZrN |

| 鑄鐵 | 研磨性/粉塵 | 硬質合金或 M35 鈷 | 黑色氧化物 |

| 鈦合金 | 低導熱性 | 適用於金屬的最佳鈷鑽頭 (M42) | TiCN 或 TiAlN |

5.3 技術啟示:Peck Drilling」協定

對於淬硬鋼和鋁材,Peck Drilling(遞增式鑽孔和縮孔)是一項關鍵技術。.

- 在硬化鋼中,可讓切削液到達刀尖並冷卻工件。.

- 在鋁材質中,它能將原本會阻塞溝槽的長條狀切屑打碎。.

根據經驗,鑽孔深度超過鑽頭直徑三倍以上時,必須進行啄孔週期,以維持最佳金屬鑽頭的完整性。.

6.多功能性與邊界案例:當金屬夾頭遇到其他材料時

專業人士的工具包通常要求多功能性,許多使用者不知道是否 最適合金屬的鑽頭 可作為整個車間的 「萬能工具」。雖然高品質的高速鋼和鈷刀頭非常耐用,但其強烈的切削幾何形狀(設計用於剪切堅硬的合金)在應用於較軟或較脆的非金屬基材時,可能會造成嚴重的負擔。.

6.1 木工:精確度與爆破

標準麻花釘鑽頭經常包含在標籤為最適合木材的鑽頭的通用套件中。雖然鋒利的高速鋼金屬鑽頭一定可以在木材上打出孔洞,但它缺乏專用木工工具中的「距」和「唇」設計。.

最好的木工用鑽頭(特別是 Brad Point 鑽頭)具有鋒利的中心點,可防止鑽頭搖晃,周邊的尖刺可在主刀嚙合之前切斷木質纖維。使用金屬鑽頭通常會導致 「炸裂 」或出口處劈裂,因為 135° 的金屬尖會 「戳 」穿木材,而不是乾淨地切片。.

6.2 合成材料:塑膠和有機玻璃的「抓取」風險

在聚合物上鑽孔需要細膩的觸感。在合成材料上使用金屬鑽頭的主要失效模式是 「自進給」。由於金屬鑽頭的設計是要將自己拉入材料中,因此經常會「抓住」塑膠,導致災難性的開裂。.

- 有機玻璃: 這種材料是出了名的脆。適用於有機玻璃的最佳鑽頭具有較淺的鑽頭角度(通常為 60° 至 90°),以及「圓弧形」的切削刃。這種改良將動作從 「切割 」變成 「刮削」,可防止材料破裂。.

- 一般塑膠(PVC、HDPE): 用於塑膠的最佳鑽頭應以高速使用,但進給壓力應非常低,以避免熔化。如果您必須使用金屬鑽頭,專業人士建議用磨刀石「磨開」鑽頭的銳利邊緣,以降低其侵略性。.

6.3 脆性基板:為何需要最適合玻璃的鑽頭

最危險的錯誤之一就是嘗試在玻璃或瓷磚上使用金屬刀頭。金屬刀頭依靠剪切作用產生高頻震動,這會導致刀頭立即碎裂。.

該 最佳鑽頭 f或玻璃 是矛尖硬質合金鑽頭或鑽石結合孔鋸。這些工具使用研磨動作而非切割動作。這些工具需要持續供應水或冷卻液以散熱,並防止玻璃受到熱震盪。.

表 5:跨材質相容性與風險矩陣

| 材質 | 我可以使用金屬刀頭嗎? | 推薦工具 | 主要風險 |

| 硬木/軟木 | 是 謹慎 | 適用於木材的最佳鑽頭 (Brad Point) | 劈裂和出口 「炸裂」。“ |

| 壓克力/有機玻璃 | 沒有 (高風險) | 有機玻璃的最佳鑽頭 (慢速螺旋) | 抓取和粉碎。. |

| PVC / 聚乙烯 | 是 | 適用於塑膠的最佳鑽頭 | 融化和 「自我餵養」。“ |

| 玻璃 / 陶瓷 | 絕不 | 適用於玻璃的最佳鑽頭(金剛石/圓鑽) | 立即骨折。. |

| 圬工/混凝土 | 絕不 | 圬工鑽頭(錘鑽) | 在幾秒鐘內摧毀金屬刀頭的邊緣。. |

6.4 邊界案例:「多材質」混合體

近年來,幾個最好的鑽頭品牌都推出了「多材質」鑽頭。這些鑽頭的特色在於以一定角度研磨的特殊硬質合金刀頭,可同時處理磚石和金屬。這些鑽頭雖然方便輕工業使用,但很少是專用機床加工金屬的最佳鑽頭類型,因為它們缺乏真正鈷麻花鑽頭的精確度和排屑速度。.

7.技術協議:速度、進給和冷卻劑

如果忽略每分鐘表面呎吋 (SFM),再好的金屬鑽頭也會失效。.

表 4:機床技術參考(適用於 1/4″ 刀頭)

| 材質 | SFM (表面呎/分鐘) | 建議轉速 | 飼料 (IPR) | 潤滑劑 |

| 鋁合金 | 250 - 300 | 4,500 | 0.008″ | WD-40 / 煤油 |

| 低碳鋼 | 100 - 110 | 1,600 | 0.005″ | 切削油 |

| 不銹鋼 304 | 30 - 50 | 600 | 0.004″ | Moly-Dee / 高壓 |

| 硬化鋼 | 15 - 20 | 250 | 0.002″ | 恆溫冷卻液 |

8.品牌分析:識別 2026 年最佳鑽頭品牌

2026 年,切削工具市場比以往更加分散。隨著價格相宜的進口產品大量湧入,以及傳統品牌的品牌重塑,要選擇最佳的鑽頭品牌,就必須撇開包裝,深入瞭解製造商在熱處理和金屬純度方面的一致性。根據工業性能數據、刀具壽命測試和專業機械師的反饋,我們將頂尖品牌分為三個不同等級。.

8.1 第 1 層:工業與精密精英 (Guhring, OSG, Dormer)

對於大批量 CNC 生產或關鍵任務工程,這些品牌是無可爭議的領導者。它們不只是銷售「金屬刀頭」,而是銷售具有微米級公差的精密工程解決方案。.

- 古林 被廣泛認為是世界上最好的金屬鈷鑽頭製造商。他們的特殊鍍層(如 Signum 或 Fire)和拋物線刃幾何形狀為深孔鑽探設定了基準。.

- OSG: 日本著名的硬質合金鑽頭製造商。其硬质合金技术是钻削高硬度工具钢的行业标准。.

- 多瑪 歐洲 HSS 和 Cobalt 的權威。如果您需要的鑽頭經過數百次的修磨仍能保持其幾何形狀,Dormer 是壽命最長的鑽頭品牌。.

8.2 第 2 層:專業工地與 MRO(維京、克利夫蘭、密爾沃基)

這些品牌迎合了技工、維修專業人員和承包商的需求。 適用於金屬的最佳鑽頭類型 在可攜式或不太理想的條件下。.

- Viking (美國製造): 以其 「三扁平 」刀柄著稱,可防止刀頭在夾頭中打滑 - 這是在厚板上進行高扭矩鑽孔的主要優勢。其 “Super Premium ”系列經常被列為最佳的手持式金屬鈷鑽頭。.

- 克利夫蘭 美國機床加工廠的主要產品。他們以比精英工業品牌更平易近人的價格,為鋼材提供一致性極佳的最佳鑽頭。.

- 密爾沃基 (Red Helix): 電動工具中的佼佼者。可變螺旋設計使其成為使用無線電鑽時鑽金屬的最佳鑽頭,因為它們能更快地清除切屑,以維持電池壽命。.

8.3 第 3 層:高價值 DIY 與一般貿易 (Bosch、Irwin)

對於一般維修、家用工程或輕量級金屬製品,這些品牌在成本與效能之間取得最佳平衡。.

- 博世: 他們的多材質鑽頭很有創意,但他們的 Cobalt M35 套裝仍然是一般屋主用來修理塑膠、鋁和輕鋼的最佳鑽頭。.

- 歐文 品質穩定,供應廣泛。雖然不是用於全天候生產,但對於偶爾的金屬加工,它們是可靠的最佳鑽頭品牌。.

表 8:2026 年品牌排名矩陣

| 層級 | 品牌 | 專業 | 最適合... | 精確度等級 |

| 精英 | Guhring | 工業用 M42 與硬質合金 | 航太、CNC、高容量 | 10/10 |

| 專業 | Viking / PTD | M35 Cobalt (Premium) | 機械、厚板、MRO | 9/10 |

| 專業承包商 | 密爾沃基 | 可變螺旋 HSS/Co | 無線電鑽、速度 | 8/10 |

| 一般用途 | 博世 | M35 套裝與多功能墊 | 適用於塑膠的最佳鑽頭/DIY | 7/10 |

8.4 「偽造」警告

在目前的市場上,「鈷 」經常被用來作為行銷的流行詞,而不是冶金學上的事實。許多低階鑽頭只是鈷塗層,而非真正的鈷合金。鍍層在第一次研磨後就會磨損,而真正的 M35 或 M42 鑽頭是來自有信譽的最佳鑽頭品牌,在整個使用壽命中都能保持其特性。.

9.故障排除:故障模式分析

即使使用最適合金屬的鑽頭,如果操作參數改變,故障也是不可避免的。然而,專業的機械技師不會只更換損壞的工具;他們會對失效的鑽頭進行「死後檢驗」,以診斷根本原因。透過分析最佳金屬用鈷鑽頭的磨損模式,您可以調整製程以避免未來的停機時間。.

9.1 外角磨損(「燒焦 」的尖端)

這是金屬加工中最常發生的故障。切削刃的外角是鑽頭移動最快的部分,產生的熱量也最多。.

- 症狀: 刀頭的尖角變圓、變色(藍色或黑色)或完全熔化。.

- 原因: RPM 過高。. 您已超過該特定金屬的每分鐘表面呎吋 (SFM) 限制。.

- 解決方案: 降低速度。如果您使用的是最適合鋼材的鑽頭,請確保您使用的是硫基切削油,以便將熱量帶離這些關鍵角落。.

9.2 切削刃崩裂

與熔化不同,崩裂是一種機械故障,而非熱故障。.

- 症狀: 切割唇上的小 「缺口 」或大塊金屬缺失。.

- 原因: 震動 (Chatter) 或進給過大。由於硬質合金或 M42 鈷刀頭的硬度較高,韌性較低,因此常發生這種情況。通常發生在工件夾持不牢或鑽床主軸 「擺動」(跳動)過大的情況下。.

- 解決方案: 增加設定的剛性。檢查工件是否穩固,並稍微降低進給速度。.

9.3 斷裂(災難性斷裂)

刀頭折斷通常是由於扭力過大或切屑壅塞所造成。.

- 症狀: 刀頭在刃口或刀柄附近斷裂乾淨。.

- 原因: 晶片包裝。. 在深孔中,如果切屑無法逃出溝槽,就會壓縮成一團固體,導致刀頭卡死。這就是為什麼拋物線刃通常是最理想的刃型。 適用於金屬的最佳鑽頭類型 適用於深孔應用。.

- 解決方案: 使用 “Peck Drilling ”循環清除切屑。增加潤滑劑以幫助切屑滑上溝槽。.

9.4 網路失敗與 「走路」“

- 症狀: 刀頭從中心(腹板)裂開,或無法準確開孔。.

- 原因: 推力過大 沒有先導孔或鈍的分割點。如果腹板太厚,而刀尖又沒有 「削薄」,則向前移動刀頭所需的壓力最終會使芯材劈裂。.

- 解決方案: 確保您使用的是 135° 分離點,這是最適合鑽金屬的鑽頭,可達到自定心及較低的推力要求。.

表 9:加工機故障排除指南

| 視覺症狀 | 主要原因 | 立即更正 |

| 圓形外角 | 過高的 RPM(熱) | 降低轉速 / 增加冷卻劑 |

| 唇裂 | 震動 | 改善夾持/減少進給 |

| 笛子被折斷 | 晶片堵塞 | 使用 Peck 循環 / 拋物線長笛 |

| 上釉工件 | 進料不足(摩擦) | 增加壓力 / 銳化刀頭 |

| 超大孔 | 研磨不均勻 | 檢查點角度的對稱性 |

總結

選擇最適合金屬加工的鑽頭是一門精密的工具冶金學,特別是用於不鏽鋼的 M35 鈷合金或用於硬化合金的硬質合金,以及 135 度分割點的幾何形狀,以確保立即的穿透性和熱穩定性。選擇 Guhring 或 Viking 等信譽良好的最佳鑽頭品牌,對於確保一致性至關重要,但切削的最終成功則取決於是否遵守專業規範,例如低轉速和恆定進給壓力,以防止加工硬化和刀具過早失效。歸根結柢,最適合金屬加工的鑽頭類型是能平衡「紅硬」與結構韌性的鑽頭,將挑戰性任務轉化為精確的工程行為。.