選擇和使用鋁銑刀的終極指南

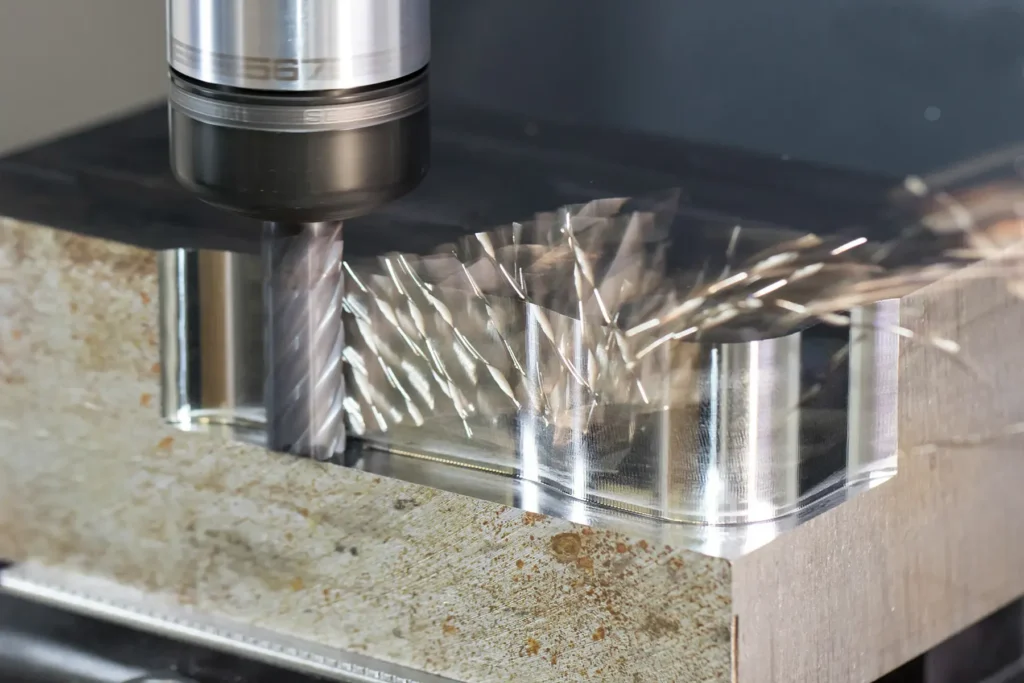

在金屬加工的世界裡,鋁因其輕量化特性、耐腐蝕性及多功能性,已逐漸成為一種受歡迎的材料。然而,要有效地加工鋁,需要正確的工具和技術。在這些工具中,立铣刀在達到精度、效率和品質方面扮演著重要的角色。本綜合指南將探討使用立铣刀加工鋁材的複雜性,涵蓋刃口、螺旋角、鍍層和各種立铣刀類型等重要方面,幫助您掌握鋁材加工的藝術。

鋁合金對銑刀選擇的影響

您要加工的特定鋁合金對於決定最適合的銑刀起著關鍵作用。不同的合金具有不同的特性,這些特性會影響加工性和刀具需求:

鑄造鋁合金(例如 319、A356)

- 通常含有矽,會造成磨損。

- 要求立铣刀具有鋒利的切削刃和正前角。

- 拋光槽可改善排屑效果。

- 與鍛造合金相比,可能需要較低的切削速度。

鍛造鋁合金(例如 6061、7075)

- 通常比鑄造合金更均勻,也更容易加工。

- 允許更高的切削速度和進給率。

- 與專為鋁材設計的標準銑刀幾何形狀配合良好。

鍛造鋁合金

- 通常具有較密集的晶粒結構,可增加切削力。

- 可能受益於具有強化切削刃或特殊塗層的立铣刀。

- 需要仔細考慮切削參數以管理發熱量。

高矽鋁合金(例如:390、413)

- 由於矽含量高,具有高磨蝕性。

- 要求立铣刀具有耐磨鍍層,如鑽石或 AlTiN。

- 使用具有大排屑槽的工具來處理研磨屑,可獲益良多。

航太級鋁合金 (例如 2024、7075-T6)

- 通常需要高精度和表面光潔度。

- 優化幾何形狀的優質塗層立铣刀。

- 可能需要專門的冷卻策略,以維持嚴格的公差。

選擇立铣刀時,請考慮您要加工的鋁合金的具體特性。對於較軟、膠性較高的合金,應選擇具有較高前角和拋光槽的刀具,以防止刃口堆積。對於研磨性較高的合金,則應優先使用耐磨塗層和堅固的刀具幾何形狀。請務必參閱鋁合金的規格和刀具製造商的建議,微調銑刀的選擇和切削參數,以獲得最佳效能。

瞭解立铣刀刃口

端銑刀槽是沿著切削工具長度延伸的深螺旋溝槽。這些溝槽有兩個主要目的:製造切削刃和提供排屑通道。在加工鋁材時,溝槽的數量和設計對刀具的性能有很大的影響。

對於鋁材而言,一般較喜歡使用較少的溝槽。 2 刃立铣刀 或 3 刃立铣刀 是大多數鋁加工的理想選擇。切削刃數的減少可讓切屑槽變大,這在加工鋁材時非常重要。鋁材容易產生細長的切屑,容易堵塞溝槽,導致表面光潔度變差及潛在的刀具破損。

兩刃或三刃立铣刀的排屑槽較大,可提供充足的排屑空間,降低切屑重切的風險,並提高整體加工效率。此外,較少的刃數可達到較高的進給率,這在加工鋁材相對較軟的特性時非常有利。

不過,必須注意的是,在某些精加工作業或處理薄壁鋁製零件時,必須使用鋁合金塗層。 笛子數量較多 (例如四個或更多),以達到更平滑的表面處理。關鍵在於平衡排屑需求與特定應用所需的表面品質。

螺旋角在立铣刀中的作用

螺旋角,亦稱作 螺旋角, 指端銑刀中心線與切削槽前緣之間的夾角。此角度在決定端銑刀加工鋁材時的切削作用、切屑成形及整體性能方面扮演著關鍵角色。.

對於鋁加工,一般建議使用高螺旋角。螺旋角介於 35° 與 45° 之間的立铣刀通常用於加工鋁。較高的角度有幾個好處:

- 更順暢的切削動作:高螺旋角可在刀具與材料接觸時產生切片動作,使切削更順暢,並減少切削力。

- 改善排屑效果:較陡的角度有助於更有效地提升和排出切屑,防止切屑重切並減少熱量堆積。

- 減少震動:切削刃的漸進式齧合有助於將震動降至最低,從而獲得更好的表面光潔度並延長刀具壽命。

- 進給率更高:高螺旋度立铣刀的切削動作允許在不犧牲切削品質的情況下提高進給率。

選擇鋁用立铣刀時,請考慮您專案的特定需求。對於一般用途的鋁加工,40°螺旋角是一個很好的起點。對於粗加工或加工較軟的鋁合金時,可選擇稍低的角度 (35-38°),以提高材料去除率。對於精加工或加工硬度較高的鋁合金時,較高的角度 (42-45°) 可提供較佳的表面光潔度並減少刀具磨損。

鋁銑刀塗層

塗層 在加工鋁材時,鍍層在提高立铣刀的性能和壽命方面發揮著關鍵作用。雖然未塗層 碳化物 立铣刀可用于铝材,某些涂层可显著提高切削效率和刀具寿命。.

在為鋁材加工選擇塗層時,必須選擇能提供以下功能的選項:

- 減少摩擦:鋁材容易黏附在切削工具上,導致形成積層邊緣 (BUE)。減少摩擦的塗層有助於防止這個問題。

- 散熱:有效的塗層可幫助管理切削過程中產生的熱量,延長刀具壽命。

- 增加硬度:增強刀具表面硬度的塗層可提高耐磨性,並在更長時間內保持鋒利的切削刃。

鋁加工最有效的塗層包括

- 二硼化鈦 (TiB2):這種塗層具有優異的抗鋁附著性,並提供良好的耐磨性。對於鋁合金的高速加工特別有效。

- 類鑽碳 (DLC):DLC 塗層可提供極低的摩擦係數,降低形成積聚邊緣的可能性。它們也具有良好的耐磨性和散熱特性。

- 氮化鋯 (ZrN):這種金色塗層具有良好的潤滑性和硬度,適合加工鋁和其他有色金屬。

- 氮化鈦鋁 (AlTiN):雖然主要用於較硬的材料,但 AlTiN 對於加工某些鋁合金也很有效,尤其是在高溫應用中。

在鋁材加工中選擇塗層和非塗層立铣刀時,請考慮您專案的特定需求。塗層立铣刀通常具有更好的性能和更長的刀具壽命,特別是在大批量或高速加工操作中。然而,對於較小的專案或成本為主要考量時,非塗層硬質合金立铣刀仍是有效的選擇。

方形端銑刀

方形立铣刀又稱為平面立铣刀,其特點是底部輪廓平坦,切削刃平直。這些多用途刀具廣泛應用於鋁加工的各種作業,包括

- 平面銑削:在鋁質工件上製造平面。

- 槽銑加工:在鋁質零件上切出精確的槽和溝槽。

- 口袋銑削:去除材料以形成凹陷區域或凹槽。

- 輪廓銑削在鋁製部件上生成直邊或輪廓邊緣。.

使用方形立铣刀加工铝材时,请考虑以下优势和最佳实践:

優勢

- 可多樣性地創造平面和尖角

- 粗加工過程中的高效材料移除

- 能夠切入式切割,可建立盲孔和口袋

最佳實踐

- 盡可能使用爬坡銑削,以減少切削力並改善表面光潔度。

- 採用輕微的導角(通常為 1-3°),以防止摩擦並改善排屑效果。

- 根據特定的鋁合金和銑刀直徑,最佳化切削參數(速度、進給和切削深度)。

- 確保適當的冷卻液流量,以管理發熱和排屑。

遵循這些準則,您就能在鋁材加工專案中發揮方形立铣刀的最大效能,有效率地達到高品質的結果。

牛鼻立铣刀

牛鼻立铣刀也稱為圓角銑刀,在端切削刃和側切刃之間有一個圓角。這種設計對鋁材加工有多項優點:

- 增加工具強度:圓角設計可減少應力集中,使刀具不易崩裂或折斷。

- 改善表面光潔度:切削刃的漸進式齧合使表面更平滑,特別是在輪廓零件上。

- 強化切屑控制:圓角設計有助於更有效地斷屑,改善排屑效果。

牛鼻立铣刀尤其适用于

- 鋁製零件的輪廓加工

- 建立圆角和圆角

- 刀具強度極為重要的粗加工

- 3D 表面的精加工處理

使用牛鼻立铣刀加工铝材时,请考虑以下提示

- 根據您的應用選擇適當的圓角半徑。較小的半徑可提供更精確的轉角,而較大的半徑則可增加工具強度。

- 調整刀具路徑以計入轉角半徑,尤其是加工特定尺寸時。

- 使用爬坡銑削可降低切削力並改善表面光潔度。

- 根據特定的鋁合金和轉角半徑大小優化切削參數。

利用牛鼻立铣刀的優點,您可以在各種鋁材加工應用中取得優異的結果,同時兼顧表面品質與刀具壽命。

球端銑刀

球頭研磨機半球形切削刃是加工複雜 3D 形狀和鋁材輪廓表面的重要工具。

這些多用途切割機在以下方面表現優異

- 3D 輪廓和雕刻

- 在口袋和空腔中製造圓底

- 曲面的精加工操作

- 鋁製零件的雕刻和裝飾工作

球形立铣刀的球面切削幾何形狀具有以下幾個優點

- 能夠從各種角度進行加工,包括直下加工

- 不同表面角度之間的平滑過渡

- 加工複雜形狀時可降低刨削風險

要在鋁材加工中使用滾珠立铣刀達到最佳效果,請考慮以下技術

- 實施 3D 刀路策略,以維持刀具與工件之間一致的齧合。

- 使用較小的步距,以改善表面光潔度並減少刀具偏移。

- 根據有效切削直徑調整進給率,有效切削直徑會因切削深度而異。

- 採用傾斜角度,避免以刀具中心切削,因為在此處切削速度接近零。

- 確保有足夠的冷卻液流量,以管理熱量產生和切屑排出,尤其是在深腔中。

掌握球頭銑刀的使用方法,您就能發掘鋁材加工的新可能性,製造出複雜且高品質的 3D 零件和表面。

為您的鋁合金專案選擇正確的立銑刀

為您的鋁加工專案選擇合適的立銑刀需要考慮以下幾個因素

- 工件幾何形狀:工件的複雜性和特徵將引導您選擇方形、牛角形或球頭銑刀。

- 材料特性:不同的鋁合金可能需要特定的切削刀具特性才能達到最佳效能。

- 表面光潔度要求:所需的表面品質會影響您所選擇的刃數、螺旋角及立铣刀類型。

- 產量:較高的產量可能需要投資高級塗層立铣刀,以延長刀具壽命。

- 機器能力:確保您選擇的立銑刀與您機器的速度和功率規格相容。

- 預算限制:平衡工具的初始成本與預期的效能和壽命。

將立铣刀類型與特定應用相匹配

- 使用方頭銑刀進行一般用途的銑削、開槽及製造平面。

- 如果強度和表面光潔度是優先考量,特別是在仿形加工時,請選擇牛頭立铣刀。

- 選擇球頭銑刀進行 3D 輪廓、雕刻及曲面精加工。

只要仔細考慮這些因素,並瞭解每種立銑刀類型的優點,就能為您的鋁加工專案選擇最合適的刀具,達到效能與成本效益的最佳化。

在鋁材上使用立铣刀的最佳作法

在鋁材上使用立铣刀時,若要達到最佳效果,請遵循下列最佳實務:

適當的速度和進給:

- 使用高切削速度 (SFM) 來利用鋁的可加工性。

- 採用較高的給料率,以維持生產力和防止摩擦。

- 根據特定立铣刀和操作調整切削深度和寬度。

冷卻和潤滑技術

- 使用足夠的冷卻液流量來控制熱量,並協助排出切屑。

- 考慮使用霧式冷卻系統,以改善能見度和切屑控制。

- 對於某些作業,最小量潤滑 (MQL) 可以發揮功效。

維持刀具壽命與工件品質

- 實施定期工具檢查和更換計劃。

- 盡可能使用爬坡銑削,以減少切削力並改善表面光潔度。

- 確保適當的工件固定,以減少震動並保持精確度。

- 最佳化刀具路徑,以維持一致的刀具接合,避免突然的負載變化。

透過遵守這些最佳實務,您可以最大化立铣刀的效能、延長刀具壽命,並持續生產高品質的鋁合金零件。

總結

掌握使用立铣刀加工鋁材是了解刀具幾何形狀、為每種應用選擇適合的刀具,以及實施有效加工策略的結合。考慮到刃口、螺旋角、鍍層和立銑刀類型等因素,您可以優化鋁加工製程,以提高效率、品質和成本效益。

請記住,加工領域是不斷發展的,新工具、塗層和技術也在定期開發。請隨時瞭解立铣刀技術和鋁材加工實務的最新進展,以持續改善您的技能和成果。

試驗不同的立銑刀配置和加工參數,為您的特定鋁加工專案尋找最佳解決方案。結合知識、經驗和創新的意願,您就能在鋁材加工方面取得卓越的成果。

鋁用多少刃立铣刀?

對於大多數的鋁材加工作業,2 刃或 3 刃立铣刀是最佳選擇。它們能在排屑、切削效率和表面光潔度之間取得最佳平衡。2 刃立铣刀特別適合粗加工和高材料去除率的作業,而 3 刃立铣刀則能有效處理粗加工和精加工任務。

4 刃立铣刀可用于精加工操作,或在加工刚性较高的工件时使用,但需要注意排屑。單刃立铣刀是專門的刀具,在某些高速粗加工的情況下表現優異。

哪種銑刀最適合鋁材?

選擇鋁用立铣刀時,應選擇具有 2-3 個刃的硬質合金刀具,以確保高效的排屑和切削性能。螺旋角在 35° 到 45° 之間的高螺旋角是最理想的選擇,40° 是一個很好的多用途選擇。對於大多數應用而言,方形立铣刀提供了多功能性,而牛頭或球形立铣刀則更適合特定的仿形或 3D 輪廓加工任務。可考慮使用氮化鋯 (ZrN) 或二硼化鈦 (TiB2) 等塗層,以減少摩擦並延長刀具壽命,不過無塗層的硬質合金也有不錯的表現。立铣刀應具有鋒利的切削刃、正前角和大的排屑槽,以應付鋁容易形成長切屑的特性。對於一般用途,具有 40° 螺旋角、ZrN 鍍層、直徑適合特定任務 (通常為 3/8″ 或 1/2″) 的 3 刃硬質合金立铣刀是極佳的起點。在進行最終選擇時,請務必考慮特定的鋁合金、加工類型、所需的表面光潔度以及您的機器能力。

什麼類型的鋁銑刀?

對於鋁加工而言,理想的立铣刀通常是具有 2-3 個刃口的硬質合金刀具,具有高螺旋角 (35-45°) 和銳利的切削刃。方形立铣刀適用於一般用途的加工,而牛鼻子立铣刀在仿形加工上有更好的強度和表面光潔度,球形立铣刀則在 3D 輪廓加工上表現優異。螺旋角為 40° 的 3 刃硬質合金方立铣刀是大多數鋁加工的最佳選擇。可考慮使用氮化鋯 (ZrN) 或二硼化鈦 (TiB2) 等塗層,以提高性能及刀具壽命。立铣刀應具有正前角及大排屑槽,以有效管理排屑。對於粗加工而言,2 刃的設計較為可取,而精加工則可從 3 刃的配置中獲益。最終,立铣刀的具體類型取決於多種因素,例如特定的鋁合金、加工操作(粗加工、精加工、開槽等)、所需的表面光潔度以及您的機器能力。

用於鋁材的銑刀可以用於木材嗎?

專為鋁材設計的立铣刀也可用於木材加工,但這並不總是理想的選擇。儘管鋁立銑刀能有效切削木材,但它們是針對金屬的特性而最佳化,可能無法為木工加工提供最佳效果。鋁立铣刀典型的高螺旋角和較少的刃口可以很好地加工木材,可能會產生乾淨的切口。然而,木材專用立铣刀通常有不同的幾何形狀,例如較高的螺旋角和斷屑槽設計,以處理木材的纖維特性並防止撕裂。鋁立铣刀用於研磨木材或工程木製品時,也可能會磨損更快。此外,鋁材的最佳切削速度和進給通常遠高於木材,因此需要大幅調整。雖然在緊急情況下可以在木材上使用鋁材立铣刀,但為了達到最佳效果與刀具壽命,建議在主要加工木質材料時,使用專為木工設計的立铣刀。

好文章!鋁真的是一種迷人且多用途的金屬。它的輕量化、耐腐蝕性和可回收性使其成為建築、運輸和包裝等行業的首選。我特別欣賞它對可持續發展的貢獻。期待未來能讀到更多關於鋁的應用和創新的文章!