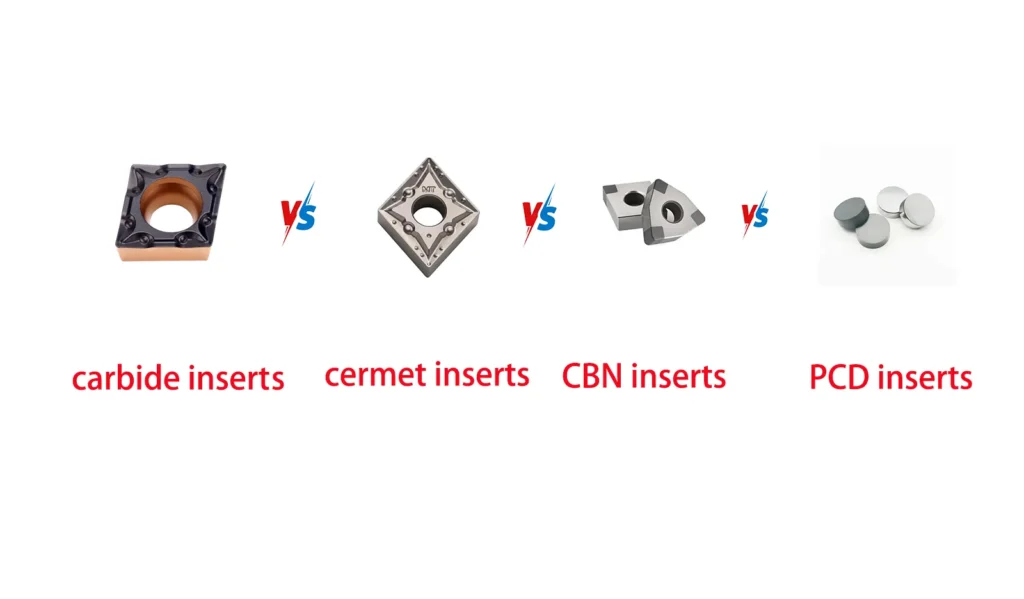

陶瓷刀片 vs 硬質合金 vs CBN vs PCD

在機械加工和金屬加工的世界裡,選擇正確的切削刀具材料對於達到最佳性能、效率和成本效益至關重要。本綜合指南探討了陶瓷刀片、硬質合金、立方氮化硼 (CBN) 和多晶鑽石 (PCD) 切削刀具之間的主要差異。透過瞭解每種材料的獨特特性、應用範圍及成本考量,您將能夠更好地針對加工需求做出明智的決策。

1.簡介:材料科學的尖端

談到切削刀具材料,對任何機械技師或製造專業人士來說,比較陶瓷刀片 vs 硬質合金 vs CBN vs PCD 是非常重要的。每種材料都有其獨特的優點和限制,因此適用於不同的應用和工件材料。在這篇文章中,我們將深入探討這些切削刀具材料的複雜性,協助您在複雜的加工世界中自信地遨遊。

2.陶瓷嵌件:兩全其美

組成與特性

陶瓷刀片是「陶瓷」與「金屬」的縮寫,結合了陶瓷材料的硬度與金屬結合劑的韌性。通常由碳化鈦 (TiC) 或碳氮化鈦 (TiCN) 顆粒與鎳基合金結合而成,陶瓷刀片提供獨特的平衡特性。

優點與缺點

優勢:

- 耐磨性比硬質合金高

- 優異的熱穩定性

- 優異的表面處理能力

- 良好的化學穩定性

缺點:

- 與硬質合金相比,韌性較低

- 比硬質合金刀片更脆

- 與硬質合金相比,供應有限

應用

陶瓷嵌件的優勢在於:

- 鋼和鑄鐵的精加工作業

- 較軟材料的高速加工

- 需要極佳表面光潔度的應用

3.硬質合金刀片:多用途的工作主力

組成與特性

硬質合金刀片也稱為硬質合金,由碳化鎢 (WC) 顆粒與鈷基體結合而成。這種成分使材料兼具硬度與韌性,適合各種加工應用。

優點與缺點

優勢:

- 硬度與韌性的絕佳平衡

- 多種等級可供不同應用選擇

- 良好的耐磨性

- 適用於多種加工作業,具成本效益

缺點:

- 與陶瓷和超硬材料相比,熱硬度較低

- 在某些應用中可能需要塗層以提高性能

應用

硬質合金刀片廣泛應用於:

- 各種材料的通用加工

- 銑削、車削和鑽孔作業

- 粗加工和半精加工

4.立方氮化硼 (CBN):鋼鐵專家

組成與特性

立方氮化硼 (CBN) 是一種人工合成的超硬材料,硬度僅次於鑽石。它是由六方氮化硼經過高溫高壓而形成立方晶體結構。

優點與缺點

優勢:

- 極高的硬度和耐磨性

- 優異的熱穩定性

- 加工淬硬鋼材的優異性能

- 加工鐵質材料時的化學穩定性

缺點:

- 與硬質合金和陶瓷相比成本較高

- 脆性要求小心處理和應用

- 對較軟材料的效果有限

應用

CBN 擅長於

- 加工淬硬鋼材(>45 HRC)

- 鑄鐵的高速加工

- 需要嚴格公差的精加工作業

CBN vs PCBN

多晶立方氮化硼 (PCBN) 是 CBN 的一種變體,其中 CBN 顆粒與陶瓷或金屬黏合劑一起燒結。PCBN 的韌性比純 CBN 更佳,因此適用於中斷切削作業及更多樣化的應用。

5.聚晶鑽石 (PCD):有色金屬專家

組成與特性

多晶金剛石(PCD)由金剛石顆粒與金屬粘結劑(通常為鈷)燒結而成。這種材料具有極高的硬度和耐磨性。

優點與缺點

優勢:

- 無與倫比的硬度與耐磨性

- 優異的熱傳導性

- 優異的表面處理能力

- 在適當的應用中,刀具壽命長

缺點:

- 高成本

- 在高溫下與鐵質材料的化學反應性

- 脆性要求小心處理和應用

應用

PCD 切削刀具適用於

- 加工有色金屬(鋁、銅、黃銅)

- 切割研磨材料(玻璃纖維、碳纖維複合材料)

- 超精密加工作業

6.比較分析:陶瓷刀片 vs 硬質合金 vs CBN vs PCD

硬度比較

在比較陶瓷刀片 vs 硬質合金 vs CBN vs PCD 時,硬度是一個關鍵因素。從最軟到最硬:

- 硬質合金

- 陶瓷

- CBN

- PCD

值得注意的是,雖然 PCD 最為堅硬,但由於其對鐵質材料的限制,並非每種應用都是最佳選擇。

成本比較

這些切削工具材料的成本差異很大。從最便宜到最貴:

- 硬質合金

- 陶瓷

- CBN

- PCD

在適當的應用中,CBN 和 PCD 的優異性能和更長的刀具壽命通常可以證明其較高的成本是合理的。

不同應用的效能

- 陶瓷刀片:最適合用於鋼和鑄鐵的精加工,提供極佳的表面光潔度。

- 硬質合金:多用途的表現,適用於各種材料和操作。

- CBN:優於加工硬化鋼和鑄鐵,尤其是高速加工。

- PCD: 在有色金屬和研磨材料上具有無與倫比的性能。

7.常見問題

CBN 是否比硬質合金更硬?

是的,CBN 的硬度遠高於硬質合金。在努氏硬度量表上,CBN的硬度範圍通常在4000至5000 KHN之間,而硬質合金的硬度範圍則在1000至2000 KHN之間。

CBN 刀片用來做什麼?

CBN 刀片 主要用於加工淬硬鋼(>45 HRC)、鑄鐵及其他硬質材料。在需要嚴格公差的高精度高速加工與精加工操作中表現卓越。.

CBN 砂輪能磨削硬質合金嗎?

是的,CBN 砂輪可以有效地研磨硬質合金工具。CBN 極高的硬度使其適用於磨削和刃磨硬質合金切削刀具,可提供精確且耐用的刃口。

PCD 與 CBN 有何差異?

PCD 與 CBN 的主要差異在於

- 硬度:PCD 較 CBN 硬

- 化學穩定性:加工鐵質材料時,CBN 更為穩定

- 應用:PCD 適用於非鐵金屬和研磨材料,而 CBN 則較適合硬化鋼和鑄鐵。

為什麼 CBN 比 PCD 更適合加工鋼材?

CBN 因其在高溫下的化學穩定性,更適合加工鋼材。PCD 在高溫下容易與鐵發生反應,導致刀具快速磨損。CBN 則保持穩定,可有效加工硬化鋼和鑄鐵。

CBN 是否比鑽石還硬?

不,CBN 並不比鑽石更硬。鑽石(包括 PCD)是已知最硬的天然材料。然而,CBN 是第二硬的材料,在某些應用上比鑽石更具優勢,尤其是在加工鐵質材料時。

CBN 為何如此昂貴?

CBN 昂貴的原因有幾個:

- 涉及高溫高壓的複雜製造過程

- 天然產量有限,需要合成生產

- 生產所需的專用設備和專業技術

- 由於其獨特的特性,在工業應用中需求量很大

8.詳細成分和物理化學特性

在比較陶瓷刀片 vs 硬質合金 vs CBN vs PCD 時,了解每種材料的詳細成分和物理化學特性是非常重要的。這些知識可讓您深入瞭解它們在各種加工應用中的效能。

8.1 陶瓷

組成:

- 硬相:通常為 70-85% (體積),由碳化鈦 (TiC)、碳氮化鈦 (TiCN) 或氮化鈦 (TiN) 組成

- 黏著劑相:通常體積為 15-30%,由鎳、鉬和/或鈷組成

物理化學特性:

- 密度:5.6-7.4 g/cm³,視成分而定

- 硬度:1500-2200 HV(維氏硬度)

- 熱傳導率:15-40 W/m-K

- 熱膨脹係數:7.0-8.5 × 10-⁶/K

- 橫向破裂強度:1200-2500 MPa

- 楊氏模數:400-450 GPa

Cermet 結合了陶瓷的高硬度與金屬的韌性,提供絕佳的耐磨性與熱穩定性。鈦基硬相可提供硬度和耐磨性,而金屬黏合劑則可增強韌性和抗熱震性。

8.2 碳化物

組成:

- 硬質相:通常為 70-97% (體積),由碳化鎢 (WC) 組成

- 粘合劑相:通常為 3-30%(以容量計),主要為鈷 (Co)

物理化學特性:

- 密度:11.0-15.0 g/cm³,視鈷含量而定

- 硬度:1000-1800 HV,與鈷含量成反比

- 熱傳導率:50-100 W/m-K

- 熱膨脹係數:4.9-7.1 × 10-⁶/K

- 橫向破裂強度:1500-3000 MPa

- 楊氏模數:450-650 GPa

硬質合金刀片提供硬度與韌性的平衡。碳化鎢可提供耐磨性與硬度,而鈷黏結劑可增強韌性與耐衝擊性。其特性可透過改變碳化物晶粒大小及鈷含量來調整。

8.3 立方氮化硼 (CBN)

組成:

- CBN 晶體:體積:50-95%

- 黏著劑相:5-50% (體積比),通常為陶瓷 (如 TiN、AlN) 或金屬 (如 Co、Ni、Al)

物理化學特性:

- 密度:3.4-4.3 g/cm³

- 硬度:4000-5500 HV

- 熱傳導率:100-200 W/m-K

- 熱膨脹係數:4.6-4.9 × 10-⁶/K

- 橫向破裂強度:500-800 MPa

- 楊氏模數:680-720 GPa

CBN 是一種合成超硬材料,其立方晶體結構與鑽石相似。它具有極佳的硬度、熱穩定性和化學惰性,特別是在加工鐵質材料時。高導熱性可在加工時有效散熱。

8.4 聚晶鑽石 (PCD)

組成:

- 鑽石結晶:體積:90-95%

- 黏合劑相位:5-10% (體積),通常為鈷

物理化學特性:

- 密度:3.5-4.0 g/cm³

- 硬度:8000-10000 HV

- 熱傳導率:500-2000 W/m-K

- 熱膨脹係數:2.0-4.8 × 10-⁶/K

- 橫向破裂強度:1200-1700 MPa

- 楊氏模數:776-925 GPa

PCD 由金剛石顆粒與金屬粘合劑(通常為鈷)燒結而成。它具有無與倫比的硬度和耐磨性,以及卓越的熱傳導性。然而,PCD 在高溫下會與鐵產生化學反應,限制了它在加工鐵質材料上的應用。

物理化學性質的比較分析

在評估陶瓷刀片 vs 硬質合金 vs CBN vs PCD 時,有幾個關鍵的物理化學特性相當突出:

- 硬度:聚晶金剛石 > 立方氮化硼 > 陶瓷金屬 > 硬質合金此硬度等級直接影響磨料應用中的耐磨性與刀具壽命。.

- 熱導率:PCD > CBN > 硬質合金 > 陶瓷金屬複合材料較高的熱導率使加工過程中能更有效地散熱,可能實現更高的切削速度。.

- 密度:硬質合金 > 金屬陶瓷 > 聚晶金剛石 > 立方氮化硼密度較低的材料(如CBN與PCD)在高速旋轉工具中具有優勢,可降低離心力。.

- 熱膨脹係數:金屬陶瓷 > 硬質合金 > 立方氮化硼 > 聚晶金剛石熱膨脹係數較低的材料,在加工過程中遭遇溫度波動時能維持更優異的尺寸穩定性。.

- 橫向斷裂強度:硬質合金 > 陶瓷金屬 > 聚晶金剛石 > 立方氮化硼較高的橫向斷裂強度意味著更優異的抗崩裂與抗斷裂性能,此特性在間斷切削作業中尤為重要。.

在為特定加工應用選擇最佳切削刀具材料時,瞭解這些詳細成分和物理化學特性至關重要。在選擇陶瓷刀片 vs 硬質合金 vs CBN vs PCD 時,應仔細考慮這些特性與工件材料、加工參數及預期結果的關係。

9.總結:選擇正確的刀具材料

在陶瓷刀片 vs 硬質合金 vs CBN vs PCD 的爭論中,並沒有放諸四海皆準的解決方案。選擇取決於各種因素,包括

- 工件材料

- 加工操作(粗加工、精加工、高速加工)

- 所需的表面處理

- 工具預期壽命

- 預算限制

透過了解每種材料的獨特特性、優勢及限制,您可以做出明智的決策,以最佳化您的加工製程。請記住,雖然 CBN 和 PCD 等先進材料在特定應用中具有優異的性能,但硬質合金和陶瓷刀片等傳統選項在現代加工作業中仍佔有一席之地。

隨著加工技術的不斷發展,持續瞭解切削刀具材料將有助於您在行業中保持競爭優勢。無論您使用的是一般鋼材或特殊合金,都有符合您需求的切削工具材料。