擠壓碳化鎢條

擠壓製程

就像從牙膏管擠牙膏或製作義大利麵一樣。

- 混音: 碳化鎢粉末和粘合劑(通常為鈷)與增塑劑或聚合物混合。這會使乾粉末變成粘稠的糊狀或粘土狀物質。

- 擠出: 然後,這種漿料會在高壓下通過模具 - 一種具有精確形狀開口(在本例中為矩形)的硬化工具。這會形成一條長而連續的 「綠色」(未燒結)條紋。

- 切割與燒結: 綠色長條被切割成所需的長度。接著經過加熱程序(燒結),除去塑化劑,並將碳化鎢和鈷顆粒融合在一起,形成密度極高、硬度極高的成品。

擠壓的主要優勢

與標準模壓相比,擠壓的主要優勢在於能夠製造長度一致的零件。

- 較長的長度: 擠出成型可生產更長的帶材,遠遠超過傳統壓制方式,因為傳統壓制方式受限於壓制模具的尺寸。 這是需要長、無縫磨損面或切削刃的應用的理想選擇。

- 均勻密度: 此製程可使整條鋼帶的密度和紋理結構均勻一致。

- 複雜形狀: 雖然這次詢問的是條狀材料,但擠壓製程也非常適合製造棒材、管材和其他難以成型的複雜客製化型材。

最終的材料特性,例如硬度和耐磨性,是由特定等級(碳化物/鈷比率)決定的,與其他方法製成的帶材相若。主要差異在於製程所提供的形狀與長度能力。

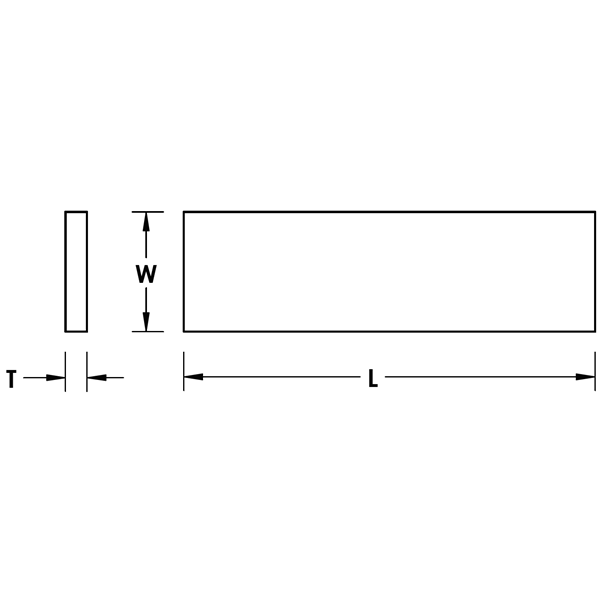

| T(厚度) | W(寬度) | L(長度) | ||

|---|---|---|---|---|

| 成品(mm) | 公差(mm) | 成品(mm) | 公差(mm) | (毫米) |

| 2 | +0.3/-0.1 | 3 | +0.4/+0.2 | 310 |

| 2 | +0.3/-0.1 | 4 | +0.4/+0.2 | 310 |

| 2 | +0.3/-0.1 | 5 | 10.1/10.2 | 310 |

| 2 | +0.3/-0.1 | 6 | +0.4/+0.2 | 310 |

| 2 | +0.3/-0.1 | 8 | +0.4/+0.2 | 310 |

| 2 | +0.3/-0.1 | 10 | +0.4/+0.2 | 310 |

| 2 | +0.3/-0.1 | 12 | +0.4/+0.2 | 310 |

| 2 | +0.3/-0.1 | 14 | +0.4/+0.2 | 310 |

| 2 | +0.3/-0.1 | 15 | +0.4/+0.2 | 310 |

| 2 | +0.3/-0.1 | 16 | +0.4/+0.2 | 310 |

| 2 | +0.3/-0.1 | 18 | +0.4/+0.2 | 310 |

| 2 | +0.3/-0.1 | 19 | +0.4/+0.2 | 310 |

| 3 | +0.3/-0.1 | 3 | +0.4/+0.2 | 310 |

| 3 | +0.3/-0.1 | 4 | +0.4/+0.2 | 310 |

| 3 | +0.3/-0.1 | 5 | +0.4/+0.2 | 310 |

| 3 | +0.3/-0.1 | 6 | +0.4/+0.2 | 310 |

| 3 | +0.3/-0.1 | 8 | +0.4/+0.2 | 310 |

| 3 | +0.3/-0.1 | 9 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 10 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 11 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 12 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 13 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 15 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 16 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 18 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 20 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 22 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 25 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 28 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 31 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 5 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 6 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 8 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 10 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 12 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 13 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 15 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 16 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 18 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 20 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 22 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 25 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 30 | +0.6/+0.2 | 310 |