徑向切屑變薄終極指南

您是否曾試圖透過減少步進距離(RDOC)來「呵護」昂貴的硬質合金立銑刀,卻只聽見主軸發出尖銳的嘶吼?檢查刀具後,發現它早已燒毀或過早崩損。.

這感覺違反直覺。你減少了負載,為何工具反而失敗了?

答案在於一種稱為「徑向切屑變薄」的現象。若未能理解此原理,您可能正因設定錯誤參數而無意間「謀殺」工具。這不僅關乎效率——更關乎工具的存續。.

在本指南中,我們將揭示此現象背後的物理原理、徑向切屑變薄公式的邏輯,以及如何運用現代化CAM策略來革新您的加工流程。.

重大誤解:程式化進給量與實際刀片厚度

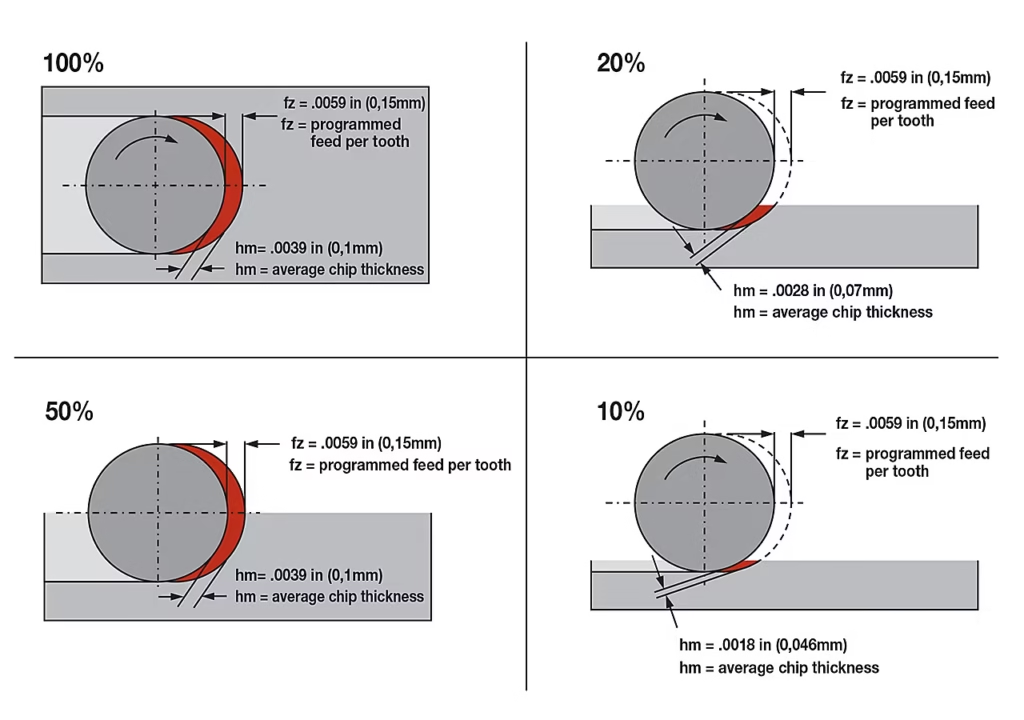

多數機械師在腦中建立的思維模型是:程式化進給率(fz 或 IPT)等於切屑厚度。.

- 這是真實的: 當您的徑向切削深度(RDOC / ae)達到刀具直徑的50%或以上時。.

- 這是錯誤的: 當您執行輕度精加工切削或使用高效能銑削(HEM)路徑時。.

「薩拉米切片」類比

想像切一片薩拉米香腸。.

- 中心切片: 若沿中心線垂直切下(50% 接合處),切片的厚度等於刀具移動的距離。.

- 邊緣切割: 若僅在薩拉米香腸邊緣輕刮(10%互動),並將刀具移動相同距離,所得切片將是 極其纖薄 以及逗號形狀的。.

此為徑向切屑變薄現象。當步進量低於刀具直徑的50%時,實體切屑厚度將顯著小於程式設定的進給率。.

為何「過於纖細」致命(摩擦的科學)

你可能會問:「更薄的晶片對工具的負擔不就更小了嗎?」“

不。. 事實上,過薄反而危險。硬質合金刀刃並非無限鋒利,其表面存在微米級的修整半徑(或稱刃口修整),通常介於0.01毫米至0.05毫米之間。.

關鍵規則如下:切削深度必須超過砥石的圓角半徑。.

- 切割區: 當晶片厚度為 較大 當切削深度小於修磨半徑時,刀具能乾淨俐落地切斷金屬。熱量隨切屑一同排出。.

- 摩擦區: 當徑向切屑變薄效應降低厚度時 以下 當磨削半徑達到極限時,刀具便停止切削。取而代之的是,它開始對材料進行刨削、摩擦與拋光。.

後果:

- 發熱量: 摩擦產生大量熱能,這些熱能滯留在工具中,而非隨切屑排出。.

- 加工硬化: 在不鏽鋼或鈦金屬等材料上,摩擦會使表面瞬間硬化,導致下一道切削刃在接觸時產生崩裂。.

- 過早磨損: 工具的側邊磨損速度極快。.

真實情境:肩部銑削陷阱

加工人員最常受此現象影響的應用是在加工過程中。 肩部銑削.

您可能會問為什麼我的 立铣刀 在粗加工過程中聽起來很平順,但在牆面上輕微的精加工過程中卻會尖叫?

答案在於晶片厚度發生了劇烈變化:

- 粗加工期間: 您通常採用較高的徑向切削深度(>50%)。切屑較厚,且熱量能有效排出。.

- 在完成過程中: 您採用的切削深度極淺(通常小於直徑的2%)。此時,徑向切屑變薄效應會劇烈顯現。若您在精加工階段沿用粗加工時的進給率(更糟的是為追求「表面光潔度」而降低進給),實質上等同於摩擦壁面而非切削。.

要使肩壁獲得鏡面效果,必須透過大幅提高進給率來補償切削厚度。.

欲深入了解方肩加工的工藝策略(包括階梯式與跨階式技術),請參閱我們的完整指南: 肩部銑削.

圖片來源: Widia.

數學公式:徑向切屑變薄公式與手動參數

對於希望理解數學原理的工程師,我們採用徑向切屑減薄公式來計算實際厚度。.

實際厚度 = 程式化進給量 (fz) × 徑向切屑變薄係數.

您亦可使用我們的 計算器 計算Fz值。.

雖然您無需為每次切削手動計算公式,但可使用這份徑向切屑變薄係數速查表來手動調整進給率:

| 步進(ae)%直徑 | 徑向切屑變薄係數(減薄) | 將進給率乘以… |

| 50% | 1.0(無減幅) | 1.0(無變化) |

| 30% | ~0.91 | 1.1倍 |

| 10% | ~0.60 | 1.6倍 |

| 5% | ~0.43 | 2.3倍 |

| 2% | ~0.28 | 3.6倍 |

| 1% | ~0.20 | 5.0x |

範例:若標準數據建議採用1000毫米/分鐘,但您正在執行2%輕型精加工切削,則需設定3600毫米/分鐘的參數,才能使刀具真正切入材料!

告別計算機:現代CAM策略如何「馴服」切屑變薄現象

在生產環境中,特別是面對複雜的3D曲面時,手動檢查表格並逐行修改G代碼根本是不可能的任務。這正是現代CAM策略大顯身手的時刻。.

現代電腦輔助製造軟體(如Mastercam、Fusion 360或UG NX)已不僅是路徑生成器;它更是一套物理模擬器,能完美應用徑向切屑變薄原理。.

1. 傳統與動態刀具路徑

- 傳統的偏移量: 這些路徑僅是偏移幾何形狀。在轉角處,刀具接觸角(TEA)會驟升至180度(完全切削)。為防止刀具斷裂,程式設計師必須依據此「最壞情況」限制進給率,導致刀具在直線路段產生摩擦並降低效率。.

- 動態刀具路徑 (HEM): 核心演算法關注一件事:維持恆定的刀具切入角度。它動態調整步進距離,並採用擺線運動確保刀具永不超載。.

2. 現代輔助與替代醫學的三大支柱

現代策略透過三種特定機制實現「高進給、低步進、長壽命」:

- 進給率優化: 此為「大腦」系統。該軟體即時運用徑向切削薄化公式,當切削負荷輕微(直線切削)時,會自動將進給率提升至3至5倍;當刀具進入拐角時則自動減速。此機制能使主軸負載計數器保持完全恆定。.

- 擺線/剝削銑削: 此為「舞動」工法。工具以圓周或螺旋軌跡移動,將材料逐層「剝離」。其維持恆定的輕微徑向接觸(通常為10-20%),避免衝擊載荷產生。.

- 微型升降機: 此為「冷卻技巧」。當工具後退以重新定位進行下一次切割時,軟體會將工具輕微抬離地面(例如0.2毫米),並以高速移動。此舉可避免工具底部與已完成的地板摩擦,顯著降低熱敏材料的熱量積聚。.

3. CAM 策略詞典

不同軟體供應商使用不同名稱,但其運作原理完全相同:

| 軟體 | 策略名稱 |

| Mastercam | 動態運動 |

| Fusion 360 / 硬質材料加工(HSM) | 自適應清算 |

| SolidCAM | iMachining |

| 西門子NX | 自適應銑削 |

| VoluMill | VoluMill (外掛程式) |

專業提示: 設定這些參數時,請將您的步進間距設定為 7% – 20% 採用刀具直徑的兩倍或三倍作為切削深度。請相信軟體計算出的「瘋狂」進給率——這是科學,而非系統故障。.

材料特定策略

既然您已掌握工具與理論,以下將說明如何將它們應用於特定材料:

1. 鋁(速度策略)

鋁材具有低加工硬化傾向。務必充分利用徑向排屑優勢,將進給率調至機台最大極限。此處的排屑設計能輕鬆清除切屑,助您達成驚人的材料去除率(MRR)。.

2. 不鏽鋼與鈦金屬(生存策略)

此處的目標在於熱管理。.

- 避免使用過薄的切削刀具,以防止加工硬化現象發生。.

- 確保每顆齒牙都能咬合得足夠「厚實」,以穿透材料堅硬的外層表皮。.

- 若聽到尖銳的嘯叫聲,請提高進給率。此舉通常比降低轉速更為有效。.

摘要:別怕動態消息

理解徑向切屑變薄現象,是區分按鈕操作員與精通機械師的關鍵。.

- 輕切削 ≠ 對工具溫和。. 過輕會導致摩擦。.

- 使用工具: 使用徑向切屑變薄係數表進行手動修正,或全面採用現代動態/自適應電腦輔助製造策略。.

- 相信數學: 當步進量較小時,應積極提高進給率。這不僅是加快速度,更是恢復適當的切屑厚度以延長刀具壽命。.