在金屬加工與 CNC 加工的世界裡,切槽刀片在達成精確、有效率的加工結果上扮演著重要的角色。這些多功能的切削工具對於在工件上開槽、開槽和其他複雜的特徵是不可或缺的。無論您是經驗豐富的機械技師或是新手,了解切槽刀片對於掌握各種加工作業都是非常重要的。本指南將深入探討切槽刀片的複雜性,探討其種類、應用及最佳實務,以協助您最佳化加工製程。

什麼是切槽刀片?

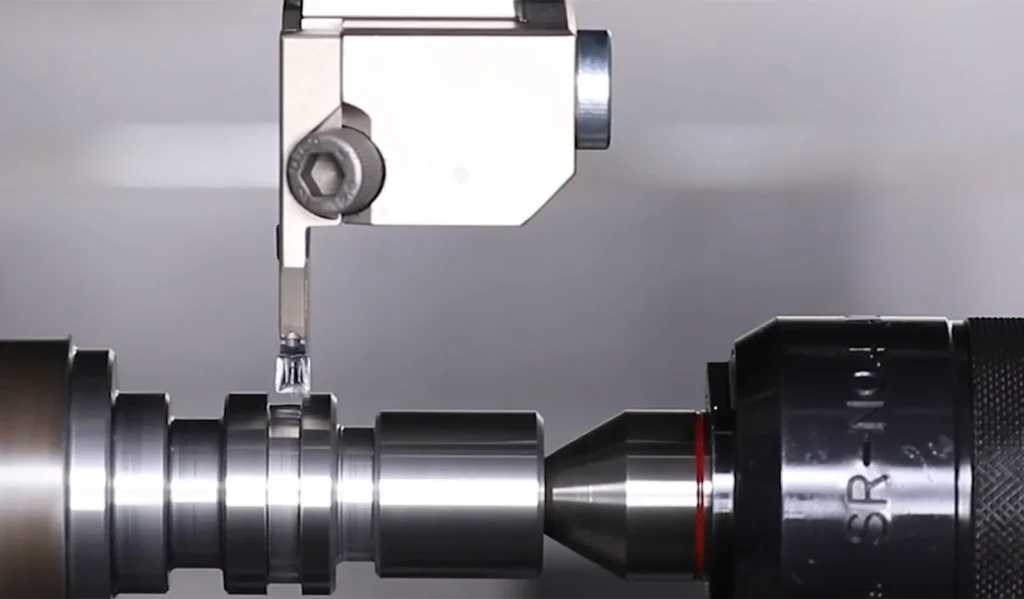

切槽刀片是專門用來在工件上開槽、切槽或凹槽的切削工具。這些刀片通常由硬質耐磨材料製成,例如硬質合金、陶瓷或多晶鑽石 (PCD)。切槽刀片可用於各種加工作業,包括車削、銑削及螺紋加工,以產生精確一致的槽型。

切槽刀片的設計是經過精心設計,以平衡切削效率、切屑控制及刀具壽命。大多數的切槽刀片都是單切削刃,可精確控制切槽寬度及深度。切削刃的幾何形狀經過最佳化,可降低切削力並改善排屑效果,確保切出乾淨且精確的溝槽輪廓。

切槽刀片種類

切槽刀片的世界是多樣化的,有各種不同的設計來滿足特定的加工需求。讓我們詳細探討主要的類別:

1.CNC 切槽刀片

CNC 切槽刀片專門設計用於電腦數控 (CNC) 機器。這些刀片具有高精度與可重複性,是大型生產環境的理想選擇。CNC 切槽刀片有多種形狀與尺寸,可適用於不同的槽型與加工參數。

CNC 切槽刀片的主要特性包括

- 精確的尺寸公差確保一致的結果

- 先進的斷屑槽設計可改善切屑控制

- 與高速加工作業相容

- 最佳化的幾何形狀可降低切削力並延長刀具壽命

應用範例:CNC 切槽刀片可用於汽車工業,為引擎缸體的活塞環製造精確的溝槽,確保最佳的密封性和性能。

2.PCD 切槽刀片

聚晶鑽石 (PCD) 切槽刀片是一種優質的切削刀具,以其超高的硬度和耐磨性而聞名。這些刀片在加工鋁合金、複合材料及有色金屬等研磨材料時特別有效。PCD 切槽刀片可延長刀具壽命,並提供優異的表面加工品質。

PCD 切槽刀片的優點包括

- 極高的硬度和耐磨性

- 優異的導熱性可有效散熱

- 能夠長時間保持鋒利的切削刃

- 適合大批量生產有色金屬零件

應用範例:在航太工業中,PCD切槽刀片可能會用於加工鋁製飛機零件上的凹槽,因為加工精度和表面品質是非常重要的。

3.端面切槽刀片

端面切槽刀片是設計用來在工件的端面或端部切槽。這些刀片常用於車削加工,以製造圓槽、O 型環座及其他徑向特徵。端面切槽刀片通常具有特殊的幾何形狀,以確保排屑並將切削力降至最低。

端面切槽刀片的主要特性:

- 堅固設計可承受徑向切削力

- 專用的斷屑槽可有效清除切屑

- 有多種寬度可供選擇,以適應不同的溝槽尺寸

- 通常具有中性或正前角,使切割動作更順暢

應用範例:在液壓工業中,端面切槽刀片可用於在圓柱狀元件的端部製造精確的 O 形環溝槽,以確保高壓系統中的適當密封。

4.燕尾槽端面切槽刀片

燕尾槽端面切槽刀片 是一種專門的端面切槽工具,用來製造燕尾槽形狀的溝槽。這些溝槽的底部比開口寬,可為 O 形環或密封件等零件提供絕佳的機械鎖固效果。燕尾槽端面切槽刀片需要精確的定位與切削參數,才能達到所需的輪廓。

燕尾槽端面切槽刀片的獨特功能:

- 複雜的切削刃幾何形狀可產生燕尾榫形狀

- 需要專門的工具座來正確定位

- 通常與專門的程式設計技術一起使用

- 提供各種角度,以符合不同的燕尾槽規格

應用範例:在工業閥門的生產過程中,燕尾槽面切槽刀片可用於製造專用密封件的安全座,以確保在高壓下的無洩漏操作。

5.全半徑切槽刀片

全半徑切槽刀片的特色在於刀刃呈圓弧狀,可產生平滑的弧形切槽。這些刀片非常適合需要消除應力或改善流體流動的應用。全半徑切槽刀片常用於汽車、航太及液壓工業。

全半徑切槽刀片的優點:

- 生產平滑、無應力的溝槽輪廓

- 改善液壓與氣壓系統的流體動力

- 降低高應力元件的裂縫風險

- 與尖角溝槽相比,通常可改善表面光潔度

應用範例:在渦輪組件的設計中,可能會使用全半徑切槽刀片來建立平滑的冷卻液流道,以最佳化散熱及引擎效率。

6.Poly V 切槽刀片

Poly V 切槽刀片 是專門設計用於同時製造多個 V 形槽的切削工具,通常用於製造聚乙烯 V 形帶和滑輪。在需要透過皮帶傳輸動力的汽車和工業應用中,這些刀片至關重要。

聚乙烯 V 型切槽刀片的主要特性包括

- 以 V 型排列的多個切削刃

- 精密研磨的型材可確保溝槽幾何形狀的精確度

- 提供各種標準尺寸,以配合不同的聚乙烯 V 型皮帶規格

- 通常採用高性能硬質合金材質,可延長刀具壽命

使用聚V切槽刀片的優點:

- 一次加工多個溝槽,提高生產力

- 整個滑輪表面的溝槽間距和深度一致

- 與連續單槽作業相比,表面光潔度更佳

- 減少加工時間和刀具更換

應用範例:在汽車工業中,Poly V 切槽刀片用於製造發動機附件驅動器的蛇形皮帶輪,確保皮帶的精確配合和最佳的動力傳輸。

選擇 V 型切槽刀片時,請考慮下列因素:

- 所需溝槽數量

- 溝槽間距與輪廓規格

- 工件材料(滑輪通常使用鋁或鋼)

- 機器剛性和動力能力

正確使用 V 型切槽刀片必須注意以下事項:

- 刀片在刀座中精確對位

- 充足的冷卻液供應可管理多個切削刃的發熱量

- 仔細控制切削參數,以平衡生產力與刀具壽命

將 Poly V 切槽刀片加入您的加工作業中,可大幅提升滑輪生產的效率與品質,有助於各種應用中性能更佳的動力傳動系統。

切槽刀片命名法

了解切槽刀片的命名慣例對於為您的應用選擇正確的刀具至關重要。命名法通常包括刀片的形狀、尺寸、間隙角度及其他特性。讓我們來分析典型的切槽刀片名稱:

MGMN 200-G

- M:插入形狀(本例中為菱形)

- G:間隙角

- M:公差等級

- N: 尖端狀態

- 200:插入尺寸(例如,2mm 厚)

- G: 晶片斷路器指定

您可能會遇到的其他命名元素包括:

- 塗層類型(例如 TiN、AlTiN)

- 等級(顯示插入物的成分和預期用途)

- 特殊幾何指標(如雨刷平面、喇叭設計)

熟悉這些代號將有助於您快速識別及選擇適合您特定加工需求的切槽刀片。此外,由於不同刀具公司的命名法可能會有些微差別,因此參考製造商目錄也是很重要的。

切槽刀片的應用

切槽刀片廣泛應用於各產業的加工。一些常見的應用包括

- 製作 O 型環溝槽和密封座

- 範例:在液壓缸端蓋上加工精密溝槽,以確保正確密封

- 製造卡環溝槽

- 範例:在汽車變速箱組件上建立卡環溝槽,以確保組裝安全

- 加工底槽和凹槽

- 範例:在軸環上形成緩解槽,以減少應力集中

- 在車削加工中形成螺紋

- 範例:使用專用切槽刀片製造高精度緊固件的客製化螺紋輪廓

- 為擋圈開槽

- 範例:在馬達軸上加工溝槽,以安裝固定軸承的卡環

- 製造液壓元件中的流體通道溝槽

- 範例:在閥體中建立通道,以控制液壓系統中的油流

- 加工鍵槽和花鍵的溝槽

- 範例:在動力傳動應用的驅動軸上形成鍵槽

切槽刀片的多功能性使其成為汽車、航太、油氣及一般製造業的重要工具。透過選擇適當的切槽刀片及最佳化加工參數,製造商可以在各種材料及零件幾何形狀上達到高精度的加工結果。

開槽與螺紋加工:瞭解差異

雖然開槽與攻牙加工看似相似,但它們的目的不同,需要的工具也不同:

開槽:

- 在工件上建立通道或凹槽,通常具有矩形或弧形輪廓

- 切槽刀片通常具有平坦或稍微彎曲的切削刃

- 刀具沿徑向移入工件,保持恆定深度

- 主要用於建立 O 形環槽、底槽和面槽等特徵

- 溝槽寬度由刀片寬度決定

穿線:

- 在圓柱表面上產生螺旋脊(外螺紋)或凹槽(內螺紋

- 螺紋刀片具有尖銳或有角度的切削刃,設計用於產生特定的螺紋輪廓

- 刀具沿著螺旋路徑,逐漸切入工件更深處

- 用於建立螺栓、螺帽和螺紋連接等緊固功能

- 螺紋輪廓由刀片幾何形狀和螺旋刀具路徑決定

主要的差異在於刀具的移動和所產生的特徵。切槽需要將刀具徑向插入工件,而攻牙則需要螺旋刀具路徑來產生連續的螺旋螺紋。

範例比較:

- 開槽作業:在軸上為 O 形環開出 5mm 寬、2mm 深的溝槽

- 螺紋操作:在同一根軸上產生 M10x1.5 外螺紋,以安裝螺帽

開槽與切斷:主要區別

切槽與切斷是相關的加工,但兩者的目的不同,且各有特色:

開槽:

- 在工件上建立通道或凹槽,而不將工件分為兩部分

- 溝槽深度通常小於工件半徑

- 使用較窄的刀片,專為精確度和表面光潔度而設計

- 通常需要多次加工才能完成較深的溝槽

- 主要目標是建立特定功能或設定檔

離別

- 包括切割整個工件,將其分為兩個不同的部分

- 切削深度等於或超過工件半徑

- 使用更寬、更堅固的刀片,可承受更大的切削力

- 一般一次完成,以完全切斷工件

- 主要目的是分離或移除工件的一部分

儘管兩種作業都使用類似的刀具幾何形狀,但切斷刀具通常更堅固耐用,可處理工件的完全分離。它們通常具有專門的斷屑槽和冷卻液輸送系統,以應對深切割作業的挑戰。

範例比較:

- 開槽作業:在直徑 50mm 的軸上製作 3mm 寬、5mm 深的圓形溝槽

- 分割作業:從直徑同樣為 50mm 的軸端切下 10mm 長的部分

選擇正確的切槽刀片

選擇適當的切槽刀片是達到最佳效果的關鍵。選擇切槽刀片時,請考慮下列因素:

- 工件材料:將刀片等級與加工材料相匹配。

- 例如,使用塗層硬質合金刀片加工鋼材,或使用 PCD 刀片加工鋁合金。

- 溝槽尺寸:選擇與所需溝槽寬度相對應的刀片寬度。

- 如有必要,可考慮使用較窄的刀片進行多道加工,以獲得較寬的溝槽

- 切削條件:考慮切削速度、進給率和切削深度等因素。

- 更高的速度可能需要更耐磨的等級或塗層

- 機器穩定性:評估設定的剛性,並選擇可承受預期震動的刀片。

- 對於剛性較低的設定,可考慮使用正前角刀片以降低切削力

- 表面處理要求:選擇具有適當斷屑槽及邊緣處理的刀片,以達到所需的加工品質。

- 刮片幾何形狀有助於在某些應用中獲得更好的表面光潔度

- 刀具壽命預期:考慮刀片的耐磨性及更換頻率,以平衡效能與成本。

- 優質等級或塗層的前期成本可能較高,但在大批量生產時可能更為經濟。

- 冷卻液的可用性:根據您的冷卻液輸送方式(泛濫、高壓或乾式加工),選擇具有適當斷屑槽及塗層的刀片。

- 特殊幾何形狀:針對特殊應用,如瑞士型加工或重型切槽,考慮特殊刀片設計。

只要仔細評估這些因素,並諮詢刀具製造商或經驗豐富的加工人員,就能針對特定應用選擇最佳的切槽刀片,確保高效率與高品質的加工結果。

使用切槽刀片的最佳做法

為了最大化切槽刀片的效能與壽命,請遵循下列最佳實務:

- 確保刀片在刀把上正確就位與夾緊。

- 安裝前請先清潔刀片槽和夾持面

- 使用扭力扳手施加正確的鎖緊力

- 使用刀片製造商提供的建議切削參數。

- 從保守的速度和進給開始,然後根據結果進行最佳化

- 考慮使用刀具公司提供的切削參數計算機或應用程式

- 保持足夠的冷卻液流量,以管理發熱和排屑。

- 盡可能使用高壓冷卻液,以改善切屑控制

- 確保冷卻劑噴嘴與切割區正確對齊

- 監測刀片磨損情況,並在刀片過度磨損之前更換刀片。

- 根據您的生產需求建立定期檢驗計劃

- 尋找磨損的跡象,例如側面磨損、凹坑磨損或邊緣崩裂

- 最佳化您的加工策略,以減少刀具偏移和震動。

- 使用盡可能短的刀具懸垂以達到最大剛性

- 考慮使用防震镗杆進行深槽加工

- 考慮使用特殊塗層來增強特定材料的插入性能。

- 例如,用於高溫應用的 AlTiN 塗層或用於有色材料的金剛石塗層

- 定期清潔和維護模具,以確保性能的一致性。

- 清除刀片和刀把上的積屑邊緣(BUE)和積屑

- 檢查刀架或夾持機構是否有任何損壞

- 實驗不同的斷屑槽設計,以最佳化斷屑控制。

- 適當的切屑形成與排出對於溝槽品質與刀具壽命至關重要

- 使用 CAM 軟體模擬及最佳化切槽刀具路徑。

- 這有助於在實際加工前找出潛在問題,並提高整體效率

- 詳細記錄刀片性能和磨損模式。

- 這些資料可為未來的模具選擇和流程改進提供資訊

透過實施這些最佳實務,您可以大幅改善切槽作業的效能、一致性及成本效益。

總結

切槽刀片是精密加工領域中不可或缺的工具。透過了解切槽刀片的各種類型、應用及最佳實務,加工人員可以提高生產力、改善零件品質及降低製造成本。無論您使用的是 CNC 切槽刀片、PCD 切槽刀片,或是燕尾槽端面切槽刀片等專用刀片,掌握這些多功能切削刀具的使用方法,無疑能提升您的加工能力。

隨著技術的不斷進步,切槽刀片的設計與材料也將不斷演進,以符合現代製造業不斷增加的需求。刀片的幾何形狀、塗層及等級不斷創新,以改善性能、延長刀具壽命,並擴大可加工材料的範圍。切槽刀片技術的一些新興趨勢包括

- 先進的 PVD 和 CVD 塗層可提高耐磨性和排屑性

- 微切削刀片用於醫療器材製造等產業的超精密應用

- 整合感應器以進行工具磨損即時監控和預測性維護

- 開發可改善韌性與熱穩定性的新型基板材料

- 製造客製化插入物幾何形狀的快速成型製造技術

只要隨時掌握切槽刀片技術的最新發展,並持續改進加工程序,即使是最具挑戰性的加工任務,您也能自信且精準地完成。請記住,成功的切槽加工需要一個整體的方法,不僅要考慮刀片本身,還要考慮整個加工系統,包括機床、工件材料和切削條件。只要掌握正確的知識、工具和技術,就能發揮切槽刀片的全部潛力,將加工能力提升到新的高度。