Uドリルチップ入門ガイド

穴加工に最もよく使われる工具の一つであるUドリルは、浅穴ドリル、ウォータージェットドリル、バイオレンスドリル、ファストドリル、Tドリル、インサートドリルなど、通常さまざまな名称で呼ばれている。標準的な名称は、刃先交換式インサートドリルまたはマシンチャックドリルである。Uドリル」の語源はサンドビックコロマント社のT-MAX Uドリルに由来し、その後広く業界に流通し、次第に一般的な名称に発展した。

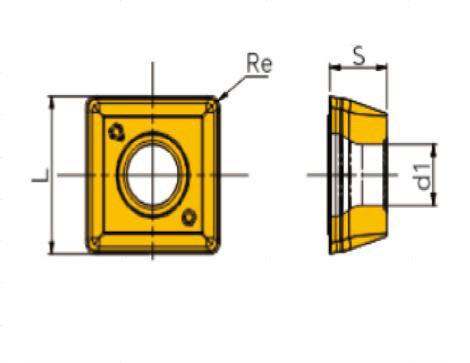

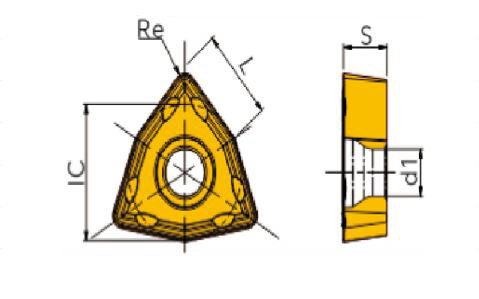

Uドリルで使用されるチップの種類は?

いくつかの一般的なタイプがある。 SPMG, ソムト, WCMTWCMXの具体的なデータは、以下の表を参照してください。

| モデル | L | S | RE |

|---|---|---|---|

| ソムト050204-PC FPA010 | 4.9 | 2.38 | 0.4 |

| ソムト060204-PC FPA010 | 5.7 | 2.38 | 0.4 |

| ソムト070306-PC FPA010 | 6.8 | 2.8 | 0.6 |

| SOMT08T306-PC FPA010 | 7.9 | 3.97 | 0.6 |

| SOMT09T308-PC FPA010 | 9.2 | 3.97 | 0.8 |

| SOMT11T308-PC FPA010 | 11 | 3.97 | 0.8 |

| ソムト130408-PC FPA010 | 12.8 | 4.4 | 0.8 |

| ソムト150510-PC FPA010 | 15 | 4.8 | 1 |

| モデル | L | S | RE |

|---|---|---|---|

| SPMG050204-EC FPA010 | 5 | 2.38 | 0.4 |

| SPMG060204-EC FPA010 | 6 | 2.38 | 0.4 |

| SPMG07T308-EC FPA010 | 7.94 | 3.97 | 0.8 |

| SPMG090408-EC FPA010 | 9.8 | 4.3 | 0.8 |

| spmg110408-ec fpa010 | 11.5 | 4.8 | 0.8 |

| spmg140512-ec fpa010 | 14.3 | 5.2 | 1.2 |

| モデル | L | IC | S | RE |

|---|---|---|---|---|

| WCT030208-TM FPA005 | 3.8 | 5.56 | 2.38 | 0.8 |

| WCT040208-TM FPA005 | 4.3 | 6.35 | 2.38 | 0.8 |

| WCMT050308-TM FPA010 | 5.4 | 7.94 | 3.18 | 0.8 |

| WCT06T308-TM FPA010 | 6.5 | 9.525 | 3.97 | 0.8 |

| WCT080412-TM FPA010 | 8.7 | 12.7 | 4.76 | 1.2 |

WC型、SP型、SO型が最もよく使われている。 Uドリル 金属加工におけるインサートドリル加工は、次のようなチップの使用に適している。 インデクサブルインサートドリル なぜなら、工具交換に要する時間を短縮できるからである。を使用する技術は Uドリル 荒加工は非常にうまくいく。深い空洞や穴は、ドリルで軸方向に何度も切り込みを入れることで、作ることができる。 フライスカッター. .この方法は特に荒加工に適している。主な切削力は主軸に沿って軸方向に集中するため、エネルギー効率が高く、効果的で、機械主軸への要求が軽減されます。インサート穴あけ工具の穴あけは、内径加工における最初のステップです。 挿入フライス加工 加工プロセス。独自のチップブレーカーは波状エッジを組み込んだ特異な設計を採用しています。これにより高いエッジ強度と効果的な切りくず処理を両立させます。.

Uドリルチップによる加工のヒント

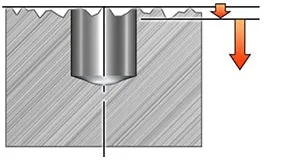

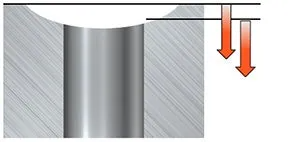

不規則な表面ドリル

不規則

凸

凹面

- 振動の傾向を最小限に抑え、たわみの影響を減らすために、可能な限り短いドリルを使用する。

- 切削速度の推奨開始値と推奨最低送り量

- コンケーブ半径がドリル半径と同じか小さい場合、6-7×DCには推奨されません。

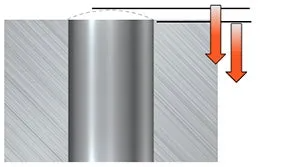

穴あけ済み

中央インサートと外周インサート間の切削力のバランスを許容レベルに保つため、下穴はDC/4より大きくならないようにしてください。

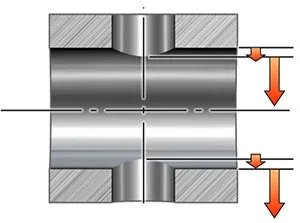

クロスホール加工

課題だ:

- チップの避難が影響を受け、問題が大きくなる可能性がある。

- 交差部でのバリ取りは困難である。バリの発生は可能な限り最小限に抑えなければならない。

- 従来のドリリングよりも工具の摩耗が多い

ガイドライン

- 穴の直径が異なる場合:バリの発生を抑えるため、大きい方の穴を先に開ける。

- 穴が交差している間、推奨される最も低いフィードから始める。

- 穴を横切る際に切り屑が排出されるため、ロングチッピング材には推奨されない。

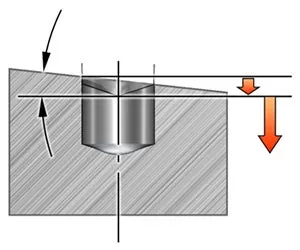

傾斜した出入り口の掘削

刃先に不均等で過大な力が作用する。

- ドリルがワークピースを出入りする際の断続切削

- 振動の可能性が高まる

- 穴あけプロファイルが歪む可能性がある

- 従来のドリリングよりも工具の摩耗が多い

一般的な推奨事項

- 安定性は極めて重要である。直径に対する長さの比率を小さくすることで、公差を保つことができます。

- 傾斜の大きいワークピースに入る場合は、小さな平面をフライス加工することをお勧めします。

角度や傾斜のある面、入り口

- 振動の傾向を最小限に抑え、たわみの影響を減らすために、可能な限り短いドリルを使用する。

- 推奨される最低の切断速度と、推奨される最低の送りの1/3(またはそれ以下)で、完全に噛み合うまでスタートし、その後通常の送りに戻す。

- 4-5×DCの傾斜角度は15°まで可能。

- 6-7×DCの傾斜角度は最大10°まで可能。

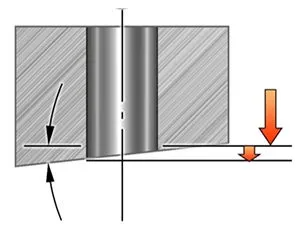

傾斜面、出口

- 振動の傾向を最小限に抑え、たわみの影響を減らすために、可能な限り短いドリルを使用する。

- 切削速度の推奨開始値と推奨最低送り量(またはそれ以下)

- 4-5×DCの傾斜出口は15ºまで角度をつけることができる

- 6-7×DC 傾斜した出口は5°まで角度をつけることができる。

非対称曲面のドリル加工

- できるだけ短いドリルを使用し、ドリルが中心から外側に曲がるのを最小限に抑える。

- 凹面の場合、送りを最初の貫通速度の1/3にする。

- 曲面の半径はドリルの半径より大きくする。

- 6-7×DCドリルには推奨しません。

Uドリルチップの仕組みと用途

その Uドリル, 刃先交換式ドリルとも呼ばれるこの工具は、主に様々な材料への高能率な穴あけ加工に使用される。以下は Uドリル の作品だ:

1.コンポーネントと構造

- Uドリル本体:Uドリルの主要部分であり、一般的に頑丈な材料で作られています。2つのチップシートがあり、1つは中央付近に、もう1つは外周にあります。これらの座は、交換可能なチップ(切れ刃)を保持します。

- インサート:U ドリルでは、2 つの刃先交換式チップを使用します。 センターインサート そして ペリフェラルインサート.センター・インサートは穴の中心部の材料を切削し、外周インサートは外周部を切削する。一般に、外周チップの方が大きな切削面を扱うため、より多くの作業をこなす。

2.切断工程

- デュアル・カッティング・アクション:Uドリルが高速回転すると、両方のチップが同時に被削材に噛み合う。センターチップは穴の内側を切削し、アウターチップは外径を切削します。この組み合わせにより、切削負荷が2つのチップに分散されるため、Uドリルは非常に効率的です。

- クーラントシステム:Uドリルは通常、内部にクーラント流路を持つように設計されています。クーラントはこの溝を流れ、切削ゾーンを直接冷却し、熱と摩擦を低減します。また、切屑をドリル穴から洗い流す効果もあります。

3.掘削作業

- アライメントとポジショニング:穴あけ加工を行う前に、ワークピースを機械テーブルまたは治具にしっかりとクランプします。CNCプログラミングまたは手動位置決めにより、Uドリルの中心を意図した穴位置に合わせます。

- カットの開始:機械主軸が回転し、Uドリルが被削材に移動し始める。センターインサートがコアを穿孔して切削を開始し、ペリフェラルインサートがそれに続きます。工具が深く侵入するにつれて、両方のチップが効率的に材料を除去し続けます。

- チップ退避:材料が削り取られると、切りくずが発生します。これらの切り屑は、回転するチップと内部クーラントの複合作用により穴から排出され、切り屑を取り除き、詰まりを防止します。

- 掘削完了:Uドリルがプログラムされた深さに達すると、工具は後退し、完成した穴が残されます。チップの高精度と工具本体の設計により、穴は通常正確で、それ以上の再加工は必要ありません。

4.U字ドリルの利点

- 高効率:Uドリルは、2つのチップを使用して同時に切削するため、従来のドリルに比べてはるかに高い速度と送りで動作し、サイクルタイムを短縮します。

- 精密:Uドリルの設計により、正確な穴径が確保され、多くの場合、ボーリングやリーマ加工などの追加仕上げ加工が不要になります。

- クーラント効率:内蔵されたクーラントチャンネルは、高速ドリリング中にチップを冷却し、摩耗を低減して工具寿命を延ばします。

5.操作上の注意

- 挿入選択:適切なものを選ぶことが重要 材料を挿入する と形状は、被削材(鋼、アルミニウム、鋳鉄など)に基づきます。正しいチップを使用することで、よりスムーズな切削が可能になり、工具寿命が延びます。.

- 切削パラメータ:穴あけ速度と送り速度は、被削材と穴の深さに応じて調整してください。送り速度が速すぎると、チップの過度の摩耗や破損の原因となります。

- クーラント流量:クーラント・システムが適切に設定され、機能して いることを確認してください。クーラントが不足していると、オーバーヒートや 工具の早期故障につながることがあります。

Uドリルインサートとは?

U ドリルインサート インデックス可能なUドリルに使用される切削工具であり、高効率な穴あけ加工を目的に特別に設計されています。これらのインサートは通常、超硬合金やその他の硬質材料で製造されており、高速切削や高温に耐える能力を備えています。交換可能な構造となっており、インサートが切れ味を失った場合、ドリル全体を交換する代わりに単体で交換できるため、コスト効率に優れています。.

Uドリルインサートが人気の理由

高効率:インサート付きUドリルは、2つのインサートを同時に使用して切削するため、従来のツイストドリルよりもはるかに高速に穴を開けることができます。これにより、加工時間が大幅に短縮されます。

費用対効果:チップは交換可能なので、全体的な工具コストが削減されます。ドリル全体を交換する代わりに、摩耗したチップを交換するだけで済みます。

汎用性がある: Uドリルインサート は、鋼鉄、ステンレス鋼、鋳鉄、非鉄材料など、さまざまな材料に使用できます。様々なアプリケーションに対応するため、様々なインサート形状とコーティングが用意されています。.

高精度:Uドリルチップは、ドリル加工時に高い精度を提供し、多くの場合、ボーリングやリーマ加工などの二次的な仕上げ加工を最小限に抑えた穴加工を実現します。

クーラント供給:多くのUドリルは、内部クーラントチャネルを設計しており、ドリル加工中にチップを冷却し、工具寿命と切り屑排出を改善します。

Uドリルインサートを使用する際の重要な考慮事項

Uドリルチップを使用する際に最適な性能を確保するには、いくつかの要素を考慮する必要があります:

1.インサート材料の選択

被削材の材質に応じて、適切なチップ材質(超硬、コー ティング超硬など)を選択すること。被削材が異なれば、最良の結果を得るために特定のチップが必要になります。例えば、高硬度鋼のドリル加工には、より強靭なチップが必要な場合があり、アルミニウムのような軟質材には、より特殊な形状のチップが必要な場合があります。

2.切削速度と送り速度

切削速度と送り速度は、被削材とチップの種類に適したものでなければならない。過度な送り速度はチップの破損の原因となり、低すぎる送り速度は切り屑の形成不良や過度の発熱を引き起こす可能性がある。

推奨される速度と送りについては、メーカーのガイドラインを参照し、材料の硬さと穴の深さに基づいて調整する。

3.冷却水管理

クーラントが切削ゾーンに適切に供給され ていることを確認してください。クーラントは、熱を下げ、工具の摩耗を防ぎ、切り屑の排出を助けます。Uドリルには多くの場合、内部にクーラントチャンネルが付属していますが、これらのチャンネルが正しく機能していることを確認する必要があります。

クーラントが不足していたり、クーラント通路が詰まっていたりすると、オーバーヒート、工具寿命の低下、穴の品質不良につながります。

4.適切なインサートの取り付け

インサートがUドリル本体に正しく装着され、固定されていることを確認してください。不適切な取り付けは、チップがずれたり、穴の品質が悪くなったり、工具本体が損傷したりする可能性があります。

ワークや工具の損傷を避けるため、定期的にチップの摩耗を点検し、摩耗が進んだらチップを交換してください。

5.チップ退避

ドリル加工中の切りくず排出を監視してください。切りくず排出が不十分だと、切りくずが穴に詰まり、工具の故障、過熱、ワークの損傷につながることがあります。

切りくずが穴から効果的に除去されない場合は、送り速度またはクーラント流量を調整する。

6.穴の深さと精度

Uドリルは穴加工を短時間で行うのに適していますが、精度はセットアップや材料によって異なります。深穴の場合は、Uドリルのアライメントが適切であることを確認し、テーパー穴や真円でない穴ができないようにします。

7.インサート摩耗モニタリング

使用中のチップの磨耗を把握してください。磨耗したチップは穴の品質に悪影響を及ぼし、過剰な熱を発生させ、ワークの破損や損傷のリスクを高める可能性があります。

穴の品質を維持し、工具の寿命を延ばすためには、定期的な検査と適時のチップ交換が不可欠です。

以下のガイドラインに従い、用途に適したインサートを使用することで、機械加工におけるUドリルの効率、費用対効果、精度を最大限に高めることができます。

結論

その Uドリル 超硬チップを内蔵した切削工具であり、使いやすさとコストパフォーマンスに優れています。多様な材料の加工を容易にするため、ONMY Uドリル インサートは様々な種類とサイズでご利用いただけます。ONMY Uドリルインサートは、高い金属除去率に加え、省エネで効率的なソリューションを提供します。高品質なUドリルインサートをお求めの方は、ONMYまでお問い合わせください!ご質問やご不明点がございましたら、お気軽にお問い合わせください。.