ブルノーズエンドミルとボールノーズの比較:作業に適した工具の選択

CNC加工や金属加工の世界では、適切な切削工具を選ぶことが、プロジェクトの品質、効率、成功を左右します。議論でよく取り上げられるエンドミルの代表的な2種類が、ブルノーズエンドミルとボールノーズエンドミルです。名前は似ていますが、これらの工具には明確な特徴と用途の違いがあります。この包括的なガイドでは、両者の違いを探っていきます。 ブルノーズエンドミル ボールノーズエンドミルとフラットエンドミルの比較について解説します。本記事を読み終える頃には、ご自身の加工ニーズに最適な工具が明確に理解できるでしょう。.

エンドミルを理解する:基本

ブルノーズエンドミルとボールノーズエンドミルの詳細について説明する前に、エンドミルとは何か、そして加工におけるエンドミルの重要性について簡単に説明します。

アン エンドミル はフライスカッターの一種で、フライス盤やマシニングセンターで使用される回転切削工具である。この万能工具は、回転しながら様々な軸に沿って移動することで、ワークピースから材料を除去するように設計されています。エンドミルには様々な形状、サイズ、構成があり、それぞれが特定の種類の切削や材料に最適化されています。

さて、本題の比較に焦点を当てましょう: ブルノーズエンドミル ボールノーズエンドミル.

ブルノーズエンドミル特徴と用途

ブルノーズエンドミルコーナーラジアスエンドミル、ラジアスエンドミルとも呼ばれ、その独特な形状が特徴です。底面が平らでコーナーが丸みを帯びており、フラットエンドミルとボールエンドミルの両方の要素を効果的に兼ね備えています。

ブルノーズエンドミルの主な特徴

- 角が丸いフラットな切断面

- コーナー半径が工具の半径より小さい。

- 様々なコーナーRサイズに対応

ブルノーズエンドミルの用途

- フェイシング オペレーションズ

- 内角が丸みを帯びたスロット

- フラットボトムで輪郭を描く

- 平面と曲面のブレンド

- フィレットと丸みを帯びたエッジを作る

ブルノーズエンドミルの利点

- ボールノーズエンドミルと比較して、より高速な材料除去が可能

- より強力な切れ刃

- 平らな面に滑らかな仕上げを残す

- 脆性材料でのチッピングのリスクを低減します。

- 荒加工と中仕上げ加工に最適

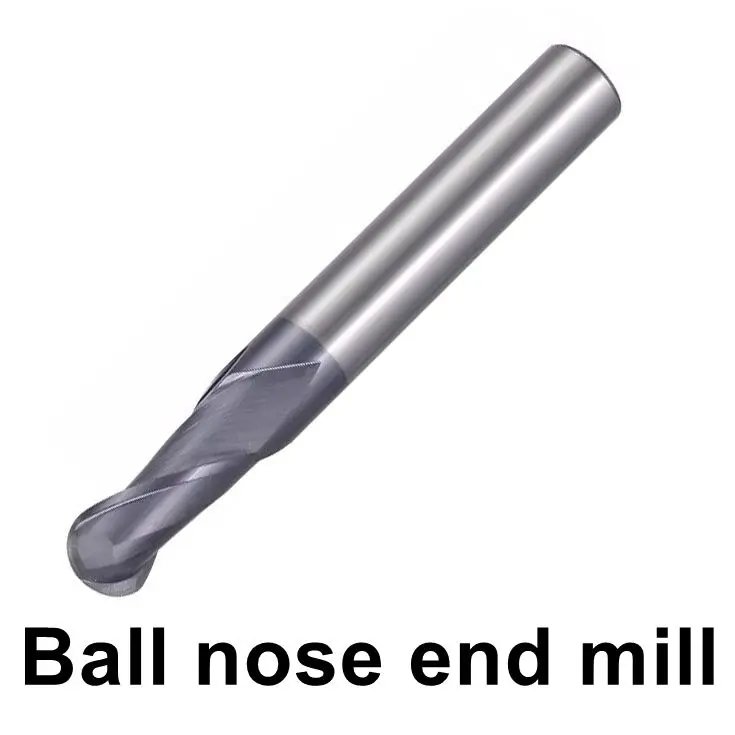

ボールノーズエンドミル特長と用途

ボールノーズエンドミル球面エンドミルまたはボールエンドミルとも呼ばれ、半球状(ハーフボール)の切れ刃で区別されます。切削端の半径は工具の半径と等しく、連続した曲面を形成します。

ボールノーズエンドミルの主な特徴

- 半球状の刃先

- 工具の半径に等しい半径

- 連続カーブ刃

ボールノーズエンドミルの用途

- 3D輪郭と彫刻

- 曲面の仕上げ

- ポケットや空洞の底を丸くする

- 複雑な形状の加工

- 金型やダイスで細かいディテールを作る

ボールノーズエンドミルの利点

- 曲面や複雑な面の加工に最適

- 3D輪郭に一貫した仕上げを提供

- スムーズなツールパスの移行が可能

- 仕上げ作業に最適

- 二次仕上げ工程の必要性を低減

ブルノーズエンドミルとボールノーズの主な違い

さて、ここまで両タイプの特徴と用途を探ってきましたが、次にブルノーズエンドミルとボールノーズエンドミルを直接比較してみましょう:

- 切断プロファイル:

- ブルノーズ:内角が丸みを帯びた平らな面を作る。

- ボールノーズ:スカラップまたはウェーブのかかった表面を作る。

- 材料除去率:

- ブルノーズ:平らな切削面積が広いため、一般的に高速

- ボールノーズ:通常、特に平坦な路面では遅い。

- 表面仕上げ:

- ブルノーズ:平らな面をより滑らかに仕上げる

- ボールノーズ:曲面でより安定した仕上げ

- 強度と剛性:

- ブルノーズ:刃先の材料が多いため、一般的に強度が高い。

- ボールノーズ:特に長い工具ではたわみやすい。

- 汎用性がある:

- ブルノーズ:荒削りと仕上げの両方に適しており、特に平らな面に適している。

- ボールノーズ:曲面の仕上げに優れるが、粗加工の効率は低い。

- ツールパスのプログラミング

- ブルノーズ:角の丸い平らな面のためのシンプルなツールパス

- ボールノーズ:最適な仕上げ面のために、より複雑な工具経路が必要

ボールエンドミルとフラットエンドミルの比較簡単な比較

より包括的に理解するために、ボールエンドミルとフラットエンドミルを簡単に比較してみましょう:

フラットエンドミル

- 工具軸に垂直な平らな切削端を特徴とする。

- 四角いショルダー、溝、底が平らなポケットの作成に最適。

- 平らな面でより速い材料除去率を提供

- シャープな内部コーナー

ボールエンドミル

- 半球状の刃先が特徴

- 3D輪郭や曲面を得意とする

- 内部の角を鋭くしない

- 複雑な形状に対応する汎用性を提供

プロジェクトに適したエンドミルの選択

のどちらかを選択する。 ブルノーズエンドミルとボールノーズの比較 エンドミル(あるいはフラットエンドミル)については、以下の要素を考慮してください:

- ワークピースの形状:

- 角の丸い平らな面:ブルノーズ

- 複雑な曲面ボールノーズ

- 鋭角の平らな面フラットエンドミル

- オペレーション・タイプ

- 荒加工:ブルノーズまたはフラットエンドミル

- カーブの仕上げボールノーズ

- フラットの仕上げブルノーズまたはフラットエンドミル

- 素材:

- 硬い被削材には、ブルノーズの強力な刃先が有効です。

- 柔らかい材料は、どのようなタイプでも効果的に加工できます。

- 表面仕上げの要件:

- カーブの高品質仕上げ:ボールノーズ

- 滑らかな平面ブルノーズまたはフラットエンドミル

- 工具寿命と剛性:

- 工具寿命を延ばし、たわみを低減:ブルノーズまたはフラットエンドミル

- 多少のたわみが許容される複雑な形状向け:ボールノーズ

- 加工時間:

- 平坦部の材料除去を高速化ブルノーズまたはフラットエンドミル

- 効率的な3D輪郭:ボールノーズ

結論

ブルノーズエンドミルとボールノーズエンドミルの違いや、フラットエンドミルとの比較を理解することは、加工作業を最適化する上で非常に重要です。それぞれのエンドミルには、長所と理想的な用途があります。ブルノーズエンドミルは、特にコーナ部が丸みを帯びた平坦面加工において、切削速度と仕上げ面のバランスが優れています。ボールノーズエンドミルは、3次元輪郭加工や複雑な曲面加工に適しています。フラットエンドミルは、シャープなコーナ加工や平坦面の高速切削に適しています。

プロジェクトの要件、ワークの形状、および希望する結果を慎重に検討することで、最適なエンドミルの種類を選択することができます。多くの複雑な加工プロジェクトでは、最良の結果を得るために、異なる種類のエンドミルの組み合わせが必要になることがあります。様々な工具を試すことをためらわず、経験豊富な機械工や工具メーカーに相談して、選択と加工戦略を微調整してください。

エンドミルとボールミルの違いは何ですか?

主な違い

カッティングプロファイル:

エンドミル:平らな面や鋭利な角を加工

ボールミル:曲面やスカラップ面の作成

材料除去率:

エンドミル:一般に、特に平らな面では高速

ボールミル:一般的に低速だが、曲面に適している。

精度が高い:

エンドミル:平坦面や鋭利な形状をより高精度に加工

ボールミル:滑らかで連続した曲面に適している

プログラミング:

エンドミル平坦面のためのシンプルなツールパス

ボールミル3D輪郭加工のための複雑なツールパス

強さだ:

エンドミル:一般的に、より多くの材料をサポートするため、より強い

ボールミル:特に長い工具では、たわみが発生しやすい。

なぜボールエンドミルを使うのか?

ボールエンドミルは、機械加工に欠かせない切削工具で、主に3次元輪郭加工や曲面の仕上げ加工に優れた独自の半球形状が評価されています。ボールエンドミルは、金型製造における滑らかで複雑な形状の作成、丸みを帯びたコーナーやフィレットの作成、輪郭加工面の一貫した仕上げに最適です。切削力を広い範囲に分散させることができるため、工具の摩耗が減り、加工面の品質が向上することが多い。ボールエンドミルは、平らな面の材料除去では、フラットエンドミルやブルノーズエンドミルほど効率的ではありませんが、複雑な細部の加工、滑らかなツールパス、狭いスペースや深いキャビティへのアクセスが必要な用途では、その威力を発揮します。複雑な3次元形状に対応し、曲面で優れた仕上がりを実現する多用途性により、特に複雑な形状を持つ高精度で美しい部品を必要とする業界では、最新のCNC加工に不可欠な工具となっています。

エンドミルは何に使うのですか?

エンドミルは、様々な機械加工、特にフライス盤やCNCマシニングセンターで使用される汎用性の高い切削工具である。エンドミルは、回転切削と横方向の動きを組み合わせることで、ワークピースから材料を除去するように設計されています。エンドミルは、フェースミル加工、プロファイルミル加工、溝加工、プランジ加工、ポケットやキャビティの形成など、幅広い作業に使用されます。エンドミルは、平面、輪郭、3D形状の粗加工と仕上げ加工の両方が可能です。エンドミルには様々なタイプ(フラット、ボールノーズ、ブルノーズなど)とサイズがあり、それぞれが特定の用途に最適化されています。エンドミルは、軸方向、半径方向、複合運動など、多方向の切削が可能で、航空宇宙、自動車、金型製造、一般製造業などの産業で、複雑な部品を製造するのに不可欠です。エンドミルの多用途性により、機械加工者は、精密な形状を作成し、所望の表面仕上げを達成し、軟質プラスチックから硬化鋼まで様々な材料を扱うことができ、現代の機械加工プロセスにおける基本的な工具となっています。

エンドミルをドリルとして使えない理由は何ですか?

エンドミルは、その設計と意図された機能にいくつかの決定的な違いがあるため、ドリルビットとして使用するようには設計されていません。ドリルビットとは異なり、エンドミルは効率的な穴加工に必要な特殊なポイント形状を持たず、軸方向の切削力や垂直方向の切り屑排出に最適化されていません。エンドミルのフルートデザインは、突入切削よりも横切削に向いているため、ドリル加工に使用すると切屑詰まりや過熱の原因となります。多くのエンドミルは、センターカットができないため、穴加工を開始するのが難しく、一般的に、深穴加工に重要なドリルビットに見られる内部クーラントチャンネルがありません。さらに、エンドミルはドリルビットとは異なる切削速度で動作するため、穴あけに使用した場合、穴の精度が低下したり、穴が粗くなったりする可能性があります。エンドミルをドリルとして使用すると、穴の品質が悪くなり、工具寿命が短くなり、切削力の不一致による工具の破損やたわみが発生する可能性があります。エンドミルは、特定の状況で既存の穴を拡大したり、浅い穴を作成するために使用できる場合がありますが、一般的に、主な穴あけ工具としては適しておらず、効率的ではありません。