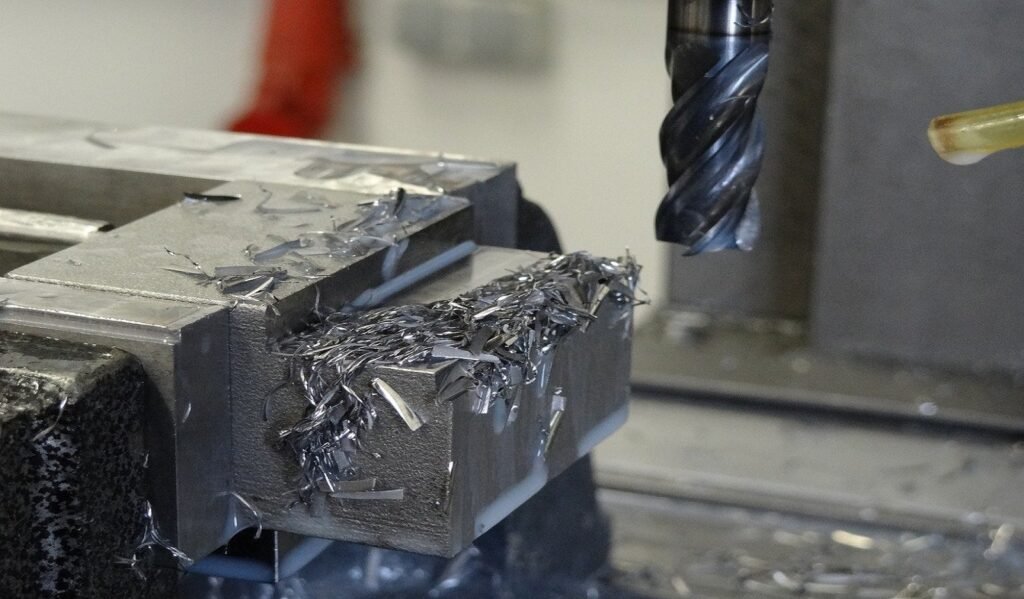

Hartmetall-Schaftfräser sind ein Zerspanungswerkzeug, das in der modernen Fertigung eingesetzt wird. Ihre Haltbarkeit und Stärke machen sie zu einer beliebten Wahl für die Bearbeitung einer Vielzahl von Materialien. Aber wie werden Schaftfräser aus Hartmetall hergestellt? In diesem Artikel befassen wir uns mit dem Verfahren zur Herstellung von Hartmetallfräsern.

Einführung von Schaftfräsern

Erläuterung zu Hartmetall-Schaftfräsern

Hartmetall-Schaftfräser sind Zerspanungswerkzeuge, die in der Fertigung für Bearbeitungen wie Fräsen, Bohren und Aufbohren in einer Vielzahl von Werkstoffen wie Metallen, Holz, Kunststoffen und Verbundwerkstoffen weit verbreitet sind. Sie werden aus einer Kombination von Wolframkarbid und Kobalt hergestellt und sind sehr hart und verschleißfest und können hohen Temperaturen und Hochgeschwindigkeitsbearbeitungen standhalten.

Hartmetallfräser sind in einer Vielzahl von Formen und Größen erhältlich, darunter Vierkantfräser, Kugelfräser, Rundfräser und Schruppfräser. Sie sind mit mehreren Schneidkanten oder Zahnzahlen erhältlich, um einen effizienten Materialabtrag und eine glatte Oberfläche zu gewährleisten. Die Anzahl der Zähne kann je nach Anwendungsfall zwischen zwei und acht variieren.

Hartmetall-Schaftfräser sind bekannt für ihre Präzision und Genauigkeit, die für die Einhaltung enger Toleranzen und die Herstellung hochwertiger Teile wichtig sind. Sie sind auch in der Lage, hohe Lasten und Kräfte auszuhalten, was sie für schwere Bearbeitungen geeignet macht.

Insgesamt sind Hartmetallfräser eine Schlüsselkomponente in der modernen Fertigung und werden in einer Vielzahl von Branchen wie der Luft- und Raumfahrt, der Automobilindustrie, der Medizintechnik und dem Maschinenbau eingesetzt.

Kurzbeschreibung der hergestellten Schaftfräser

Vorbereitung des Pulvers: Der erste Schritt im Herstellungsprozess ist die Aufbereitung der Rohstoffe. Wolframkarbidpulver und Kobaltpulver werden im gewünschten Verhältnis gemischt und dann zu einem Pressling gepresst.

Sintern: Das verdichtete Material wird dann einem Hochtemperatursinterverfahren unterzogen, bei dem es in einem Ofen auf eine Temperatur von etwa 1.500 bis 1.600 °C erhitzt wird. Durch die Hitze verschmelzen die Pulverpartikel miteinander und bilden ein festes Stück Hartmetall.

Geometrie des Schneidwerkzeugs: Sobald der Hartmetallrohling geformt ist, wird er auf die Form und Größe des gewünschten Schaftfräsers geschliffen. Dazu werden Diamantschleifscheiben verwendet, um die Schneidkanten, Spannuten und andere Merkmale des Werkzeugs zu erzeugen.

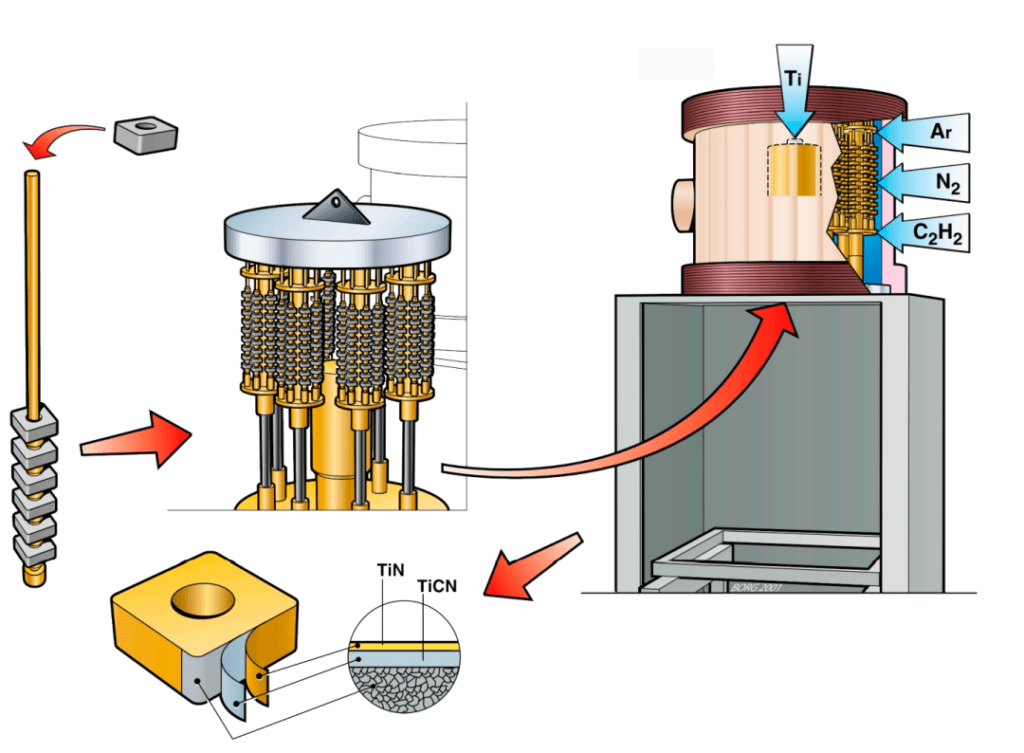

Beschichtung: Um die Leistung und Lebensdauer des Schaftfräsers zu verbessern, wird er häufig mit einer dünnen Schicht aus einem Material wie Titannitrid oder diamantähnlichem Kohlenstoff beschichtet. Diese Beschichtung verbessert die Verschleißfestigkeit des Werkzeugs, verringert die Reibung und erhöht die Schneidfähigkeit.

Qualitätskontrolle: Während des gesamten Herstellungsprozesses wird der Schaftfräser inspiziert und getestet, um sicherzustellen, dass er die erforderlichen Spezifikationen erfüllt. Dazu gehört die Überprüfung der Abmessungen, der Härte und anderer kritischer Parameter.

Pulver Herstellung von Schaftfräsern

Wolframkarbidpulver und seine Eigenschaften

Wolframcarbidpulver ist eine feine körnige Substanz, die aus Wolframcarbidkörnern besteht. Wolframcarbid ist eine Verbindung, die durch die chemische Kombination der Elemente Wolfram und Kohlenstoff gebildet wird und die folgenden Eigenschaften aufweist:

Hohe Härte: Wolframkarbid ist ein sehr hartes Material mit einer Härte, die der von Diamant nahe kommt. Dies macht Wolframkarbidpulver sehr nützlich bei der Herstellung von Materialien mit hoher Härte, wie z. B. Sinterkarbid.

Hoher Schmelzpunkt: Wolframcarbid hat einen sehr hohen Schmelzpunkt von 2.870°C. Dadurch bleibt Wolframkarbidpulver auch bei hohen Temperaturen stabil und schmilzt nicht so leicht oder verliert seine Eigenschaften.

Abriebfestigkeit: Aufgrund der Härte und des hohen Schmelzpunkts von Wolframcarbid weist es eine extrem hohe Verschleißfestigkeit auf. Daher eignet sich Wolframcarbidpulver für die Herstellung hochverschleißfester Werkstoffe, wie z. B. Hartmetall, Keramik und Metall-Keramik-Verbundwerkstoffe.

Hohe Dichte: Wolframkarbidpulver hat eine sehr hohe Dichte von etwa 15 g/cm3. Dies macht es sehr nützlich bei der Herstellung von Materialien mit hoher Dichte.

Gute elektrische Leitfähigkeit: Wolframcarbid hat eine gute elektrische Leitfähigkeit, was es für die Herstellung von elektronischen Bauteilen und leitenden Materialien sehr nützlich macht.

Insgesamt ist Wolframkarbidpulver ein sehr nützliches Material, insbesondere für die Herstellung von Materialien mit hoher Härte, hoher Verschleißfestigkeit und hoher Dichte. Seine Eigenschaften machen es für viele verschiedene Anwendungen nützlich, darunter die Herstellung von Hartmetall, Keramik, Metall-Keramik-Verbundwerkstoffen, elektronischen Bauteilen und elektrisch leitfähigen Materialien.

Mischen von Wolframkarbidpulver mit einem Bindemittel zur Herstellung einer Paste

Das Verfahren, bei dem Wolframkarbidpulver mit einem Bindemittel zu einer Paste vermischt wird, nennt man Gießen. Dieser Prozess ist einer der wichtigsten Schritte bei der Herstellung von Hartmetallwerkzeugen.

Bei der Formgebung werden Wolframkarbidpulver und Bindemittel zu einem Rohling mit einer bestimmten Form und Größe vermischt, der anschließend bearbeitet und gesintert wird. Üblicherweise werden zwei Formgebungsverfahren angewandt: Pressformen und Spritzgießen.

Beim Pressformen werden Wolframkarbidpulver und Bindemittel gemischt, in eine Form gegeben und dann unter hohem Druck zu einem Rohling in der gewünschten Form gepresst. Dieses Verfahren erfordert in der Regel mehrere Hundert bis mehrere Tausend Tonnen Druck, um sicherzustellen, dass der Rohling eine ausreichende Dichte und Festigkeit aufweist.

Beim Spritzgießen werden Wolframkarbidpulver und Bindemittel zu einer Paste vermischt und dann mit einer Spritze in eine Form gespritzt. Dieses Verfahren wird in der Regel zur Herstellung kleinerer und komplexerer Hartmetallwerkzeuge verwendet.

Unabhängig davon, ob das Formpressen oder das Spritzgießen angewandt wird, müssen die geformten Rohlinge einen Trocknungs- und Aushärtungsprozess durchlaufen, um anschließend gesintert zu werden. Während dieses Prozesses reagiert das Bindemittel chemisch und bildet eine Paste mit einer bestimmten Festigkeit.

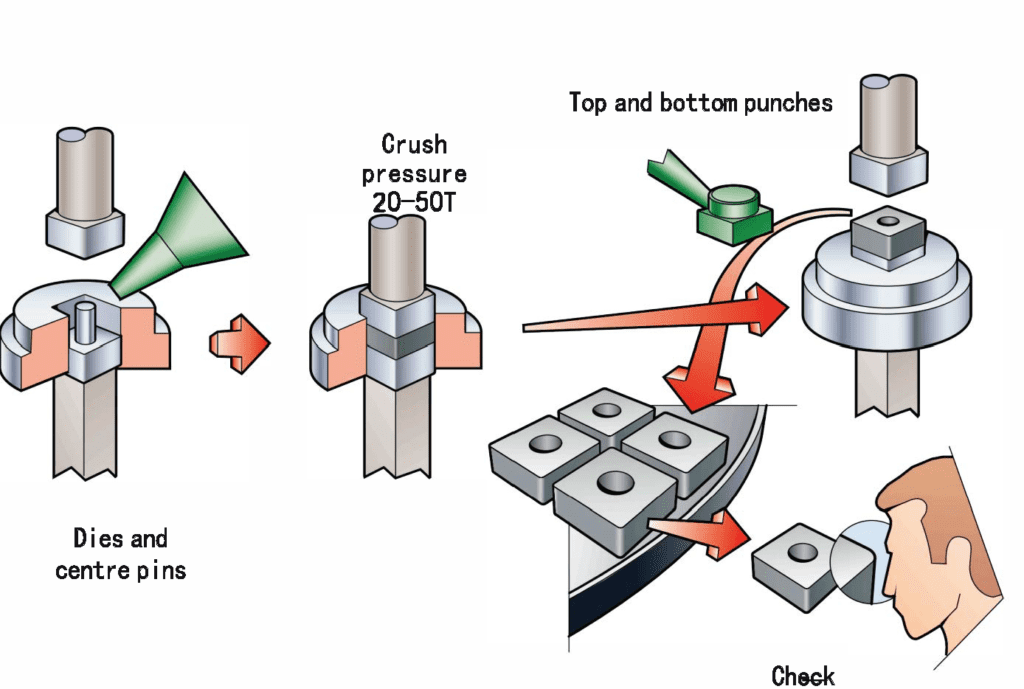

Kompaktierung von Hartmetallfräsern

Der Vorgang, bei dem die Paste mit Hilfe einer hydraulischen Presse zu einer grob geformten Vorform des Werkzeugs gepresst wird, wird als Pressen bezeichnet. Dieser Vorgang ist einer der wichtigsten Schritte bei der Herstellung von Hartmetallwerkzeugen.

Der Zweck des Pressens besteht darin, den geformten Rohling zu einem groben Formstück mit der gewünschten Form und Größe zu pressen. Dieses Verfahren erfordert in der Regel Hunderte bis Tausende von Tonnen Druck und verwendet spezielle Matrizen und Werkzeuge, um sicherzustellen, dass die Vorformlinge eine ausreichende Dichte und Festigkeit aufweisen.

Während des Pressvorgangs reagiert das Bindemittel chemisch und bindet das Wolframkarbidpulver fest zusammen. Gleichzeitig bilden sich in den Vorformlingen einige Hohlräume und Poren, die für die anschließende Verarbeitung und Sinterung wichtig sind.

Nach dem Pressen müssen die grob geformten Vorformlinge für das anschließende Sintern und Beschichten bearbeitet und getrimmt werden. Dies umfasst in der Regel Schritte wie Schneiden, Schleifen und Polieren, um die genaue Form und Größe zu erhalten. Einige spezielle Bearbeitungen und Endbearbeitungen werden auch für verschiedene Werkzeugtypen durchgeführt, um deren Leistung und Lebensdauer zu verbessern.

Sinterung von Hartmetallfräsern

Das Sintern ist ein wichtiger Schritt in der Herstellungsverfahren für Hartmetall wo Vorformlinge auf hohe Temperaturen erhitzt und zu Hartmetallwerkzeugen mit einer bestimmten Dichte und Festigkeit gesintert werden.

Beim Sintern werden die Vorformlinge zunächst in einen Sinterofen gelegt und auf eine hohe Temperatur erhitzt, in der Regel auf etwa 1.400°C bis 1.500°C. Bei hohen Temperaturen beginnt sich das Bindemittel zu zersetzen und zu verdampfen, während die Bindung zwischen den Wolframkarbidpulvern zunimmt und eine engere Kornstruktur entsteht.

Während des Sinterprozesses finden auch einige wichtige chemische Reaktionen statt, wie z. B. die gegenseitige Reaktion zwischen Wolframkarbid und Kobalt, die zu einer gleichmäßigeren Karbid-Mikrostruktur führt und die Leistung und Lebensdauer des Karbids verbessert.

Nach dem Sintern erhöhen sich die Dichte und die Festigkeit des Hartmetallwerkzeugs erheblich, ebenso wie die Härte, Verschleißfestigkeit und Korrosionsbeständigkeit. Je nach den Anforderungen der Anwendung werden auch einige nachfolgende Bearbeitungs- und Beschichtungsbehandlungen durchgeführt, um die Leistung und Lebensdauer des Hartmetallwerkzeugs zu verbessern.

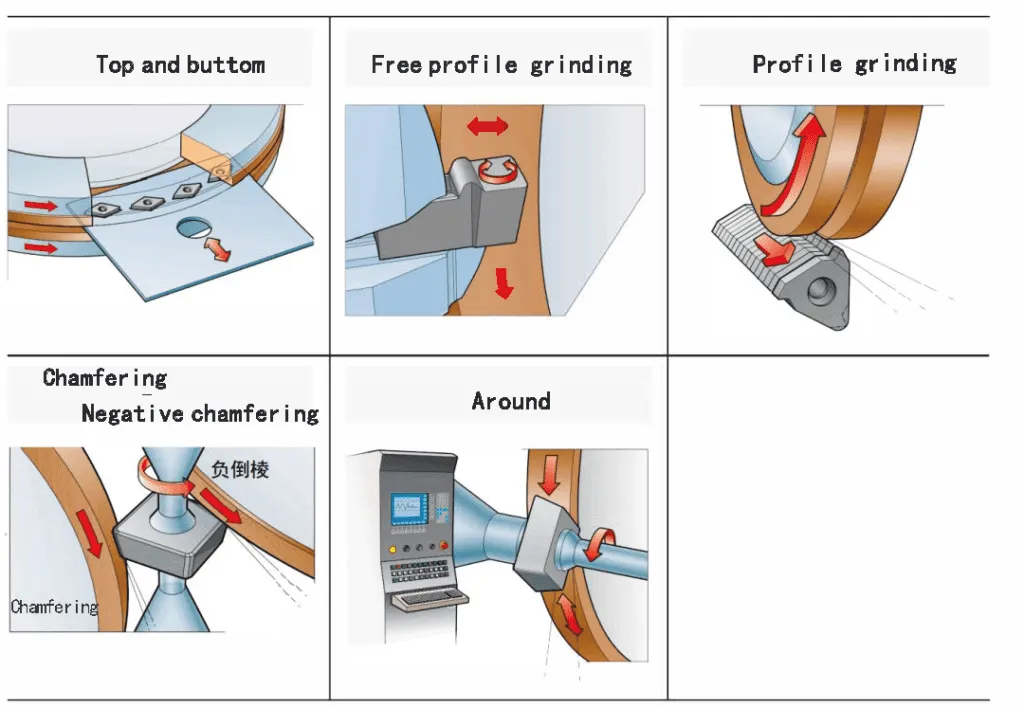

Schleifen von Hartmetallfräsern

Das Schleifen des gesinterten Hartmetallmaterials in die endgültige Form und Größe des Hartmetallwerkzeugs ist einer der letzten Schritte bei der Hartmetallherstellung.

In diesem Schritt müssen zunächst die endgültige Form und Größe des Hartmetallwerkzeugs bestimmt und einige spezielle Be- und Verarbeitungen entsprechend der Anwendung durchgeführt werden. Dies umfasst in der Regel Prozessschritte wie Schneiden, Schleifen und Polieren, um das endgültige Hartmetallwerkzeug zu erhalten.

Beim Schneiden wird das gesinterte Hartmetallmaterial in einen Block mit der gewünschten Form und Größe geschnitten. Dazu werden in der Regel Geräte wie Hochgeschwindigkeitsbohrer, EDM-Fräser usw. verwendet.

Beim Schleifen wird das Hartmetallmaterial in die gewünschte Form und Größe geschliffen. Dies geschieht in der Regel mit Hilfe von Geräten wie Hochgeschwindigkeitsschleifköpfen, Schleifscheiben usw., um eine präzisere und glattere Oberfläche zu erhalten.

Unter Polieren versteht man das Polieren und Schleifen der Oberfläche des Hartmetallwerkzeugs, um eine glattere und schönere Oberfläche zu erhalten.

Mit diesen Bearbeitungs- und Verarbeitungsschritten kann das gesinterte Hartmetallmaterial zu Hartmetallwerkzeugen in der gewünschten Form und Größe mit verbesserter Leistung und Lebensdauer für verschiedene Anwendungen verarbeitet werden.

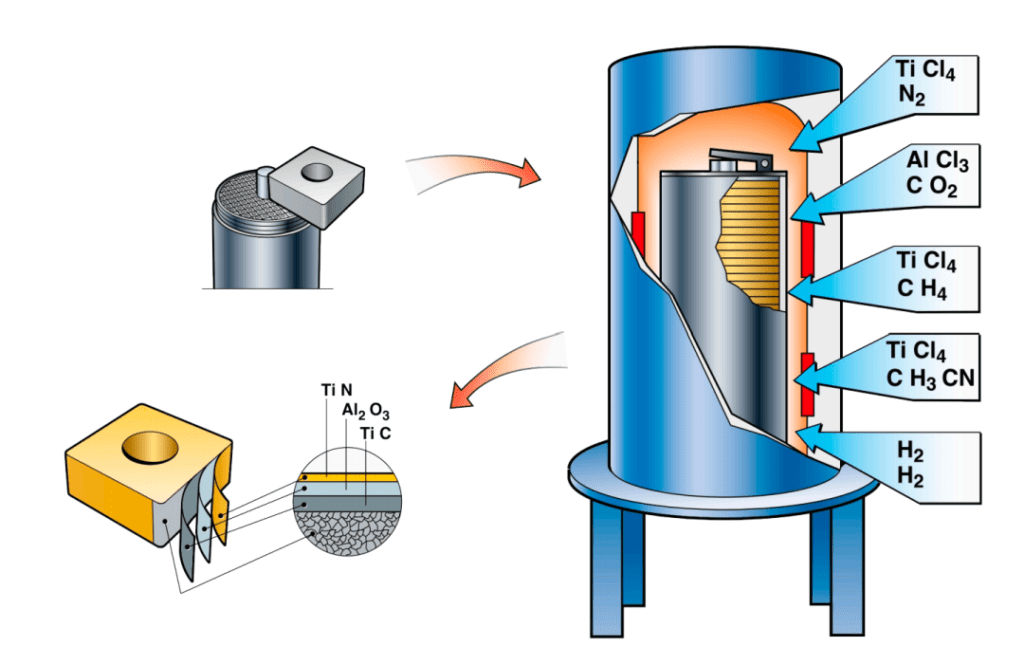

Beschichtung von Hartmetallfräsern

Schaftfräser sind weit verbreitete Schneidwerkzeuge, die in der Regel für die Bearbeitung von Metallwerkstoffen eingesetzt werden. Um die Verschleißfestigkeit, die Hochtemperaturbeständigkeit und die Schnittfestigkeit von Schaftfräsern zu verbessern, ist es oft notwendig, ihre Oberflächen zu beschichten.

Die Beschichtung von Schaftfräsern erfolgt in der Regel durch Physikalische Gasphasenabscheidung (PVD) oder chemische Gasphasenabscheidung (CVD) Technologien.

Häufig verwendete Beschichtungen für Schaftfräser sind folgende:

Titan-Aluminium-Stickstoff-Beschichtung (TiAlN): Dies ist eine häufig verwendete PVD-Beschichtung mit guter Verschleißfestigkeit und Hitzebeständigkeit, die die Schnittgeschwindigkeit und Lebensdauer von Schaftfräsern verbessern kann.

AlTiN-Beschichtung: Dies ist auch eine gängige PVD-Beschichtung mit höherer Härte und besserer Verschleißfestigkeit, die die Schnittgeschwindigkeit und Lebensdauer von Schaftfräsern verbessern kann.

Zirkoniumoxid (ZrO2) Beschichtung: Dies ist eine gängige CVD-Beschichtung mit guter Hitzebeständigkeit und Verschleißfestigkeit, die die Schnittgeschwindigkeit und Lebensdauer von Schaftfräsern verbessern kann.

Molybdän-Aluminium-Stickstoff-Beschichtung (MoAlN): Hierbei handelt es sich um eine relativ neue PVD-Beschichtung mit besserer Hitzebeständigkeit und Schnittfestigkeit, die für die Bearbeitung schwer zerspanbarer Werkstoffe eingesetzt werden kann.

Durch die Beschichtungsbehandlung können die Leistung und die Lebensdauer von Schaftfräsern erheblich verbessert, die Bearbeitungskosten gesenkt und die Produktionseffizienz gesteigert werden.

Zusammenfassend lässt sich sagen, dass die Herstellung von Schaftfräsern ein sehr komplizierter Prozess ist, bei dem jeder Schritt wichtig ist. Wenn ein bestimmtes Teil nicht gut kontrolliert wird, dann wird der hergestellte Schaftfräser nicht den Effekt erzielen, den wir für das bearbeitete Teil wünschen.

Ich hoffe, dass dieser Artikel für Sie hilfreich sein kann.

Zusätzliches Wissen

Die 10 größten Wolframkarbidhersteller der Welt

- China Tungsten Group Limited

- Sandvik AB

- Kennametal Inc.

- Mitsubishi Materials Corporation

- Ceratizit S.A.

- Sumitomo Electric Industries, Ltd.

- H.C. Starck GmbH

- JX Nippon Mining & Metals Corporation

- Xiamen Tungsten Co, Ltd.

- Buffalo Tungsten Inc.

Top 10 Hersteller von Schaftfräsern auf der Welt

- Sandvik Coromant

- ISCAR Ltd.

- Kennametal Inc.

- Guhring KG

- OSG Gesellschaft

- YG-1 Co., Ltd.

- Walter AG

- Kyocera Gesellschaft

- Mitsubishi Materials Corporation

- Tungaloy Gesellschaft

Es handelt sich um Unternehmen, die auf dem Gebiet der Schaftfräser eine hohe Präsenz und einen großen Marktanteil haben und deren Produkte von hoher Qualität und hohem technischen Niveau sind. Diese Unternehmen sind bestrebt, die Innovation und den Fortschritt in der Schaftfräsertechnologie voranzutreiben und spielen eine wichtige Rolle in ihren jeweiligen Bereichen.