Hartmetall-Stäbe: Eine umfassende technische Analyse von der Materialwissenschaft bis zu fortgeschrittenen Anwendungen

Einführung

Sinterkarbid ist kein einzelnes Material, sondern eine Klasse von Verbundwerkstoffen mit einstellbaren Eigenschaften. Das Kernkonzept besteht darin, eine harte, refraktäre Metallkarbidphase (z. B. Wolframkarbid) als Gerüst zu verwenden, das dann durch ein duktileres metallisches Bindemittel (z. B. Kobalt) "zementiert" wird, wodurch ein technischer Werkstoff entsteht, der sowohl eine extrem hohe Härte als auch eine ausreichende Zähigkeit aufweist. Innerhalb dieses Werkstoffsystems sind Hartmetallstangen die wichtigste und grundlegendste Halbzeugform, die als Ausgangspunkt für die Herstellung einer breiten Palette von Hochleistungs-Präzisionswerkzeugen dient.

Die Geschichte des Hartmetalls geht auf das Jahr 1923 in Deutschland zurück, wo mit der Erfindung der ersten Wolframkarbid-Kobalt-Legierung, die in ihrer Härte nur von Diamant übertroffen wird, eine neue Ära begann. Diese frühe Legierung zeigte jedoch beim Schneiden von Stahl eine schlechte Leistung. Erst 1929 wurde dieses Problem durch die Beimischung anderer Karbide, wie z. B. Titankarbid, gelöst, wodurch sich der Anwendungsbereich erheblich erweiterte. Diese Entwicklung revolutionierte die moderne Fertigung, da die Bearbeitungsgeschwindigkeiten um das Hundert- oder sogar Tausendfache erhöht werden konnten und das effiziente Schneiden verschiedener schwer zu bearbeitender Materialien möglich wurde. Infolgedessen ersetzte er in vielen Bereichen den traditionellen Schnellarbeitsstahl (HSS) und den Kohlenstoff-Werkzeugstahl.

Ziel dieses Berichts ist es, eine eingehende, interdisziplinäre Analyse von Hartmetallstäben vorzunehmen, die die grundlegenden Materialwissenschaften, die wichtigsten Herstellungsverfahren, die Klassifizierungs- und Normungssysteme, die wichtigsten industriellen Anwendungen und die neuesten Trends in der künftigen technologischen Entwicklung umfasst. Er richtet sich an Ingenieure, Materialwissenschaftler und technisches Personal in verwandten Branchen und soll eine umfassende und gründliche technische Referenz darstellen.

Abschnitt 1: Die Werkstoffkunde des Hartmetalls

1.1 Hauptbestandteile: Harte Phase und Bindemittelphase

Die makroskopischen Eigenschaften von Hartmetall werden durch seine mikroskopische Zweiphasenstruktur bestimmt: ein Hartphasenskelett, das für Härte sorgt, und eine metallische Bindephasenmatrix, die für Zähigkeit sorgt.

Wolframkarbid (WC) Skelett (α-Phase)

Wolframkarbid ist der wichtigste Bestandteil von Hartmetall und macht normalerweise 70% bis 97% des Gesamtgewichts aus. Es verleiht dem Material die entscheidenden physikalischen Eigenschaften: extrem hohe Härte (Mohs-Härte von etwa 9-9,5, die zweithöchste nach der von Diamant), einen hohen Schmelzpunkt von über 2000°C und außergewöhnliche Verschleißfestigkeit. Während des Herstellungsprozesses ist die Korngröße des Wolframkarbidpulvers eine wichtige Steuerungsvariable, wobei die Größen von Submikron (0,2-0,5 µm) und Feinkorn (0,5-0,8 µm) bis zu gröberen Partikeln (bis zu 10 µm) reichen.

Kobalt (Co) Bindemittel (β-Phase)

Kobalt ist das am häufigsten verwendete Bindemetall, wobei sein Gehalt in der Regel zwischen 3% und 27% liegt. Es wirkt wie Zement und bindet die harten, aber spröden Wolframkarbidteilchen fest aneinander. Die Hauptaufgabe von Kobalt besteht darin, dem Material die erforderliche Zähigkeit (Bruchfestigkeit) und Querbruchfestigkeit zu verleihen. Während des anschließenden Sinterprozesses schmilzt Kobalt zu einer flüssigen Phase, die die Wolframkarbidteilchen gründlich benetzt und umhüllt. Beim Abkühlen bildet es eine kontinuierliche metallische Matrix, die eine dichte Verbundwerkstoffstruktur schafft.

Das Härte-Zähigkeit-Paradigma

Die Beziehung zwischen Härte und Zähigkeit ist das zentrale Prinzip bei der Entwicklung von Hartmetallsorten. Zwischen diesen beiden Eigenschaften besteht ein kontrollierbares umgekehrtes Verhältnis. Durch die Einstellung von zwei Schlüsselvariablen - der Wolframkarbidkorngröße und dem Kobaltgehalt - können die Ingenieure die Eigenschaften des Werkstoffs genau an die jeweiligen Arbeitsbedingungen anpassen.

- Höhere Härte anstreben: Dies wird durch eine Verringerung des Kobaltgehalts und eine Verringerung der Wolframkarbidkorngröße erreicht. Ein geringerer Kobaltgehalt bedeutet einen höheren Volumenanteil der harten Phase, was zu einem engeren Kontakt zwischen den Wolframkarbidteilchen führt und somit die Verschleißfestigkeit des Materials maximiert. Feinere Körner (gemäß dem Hall-Petch-Effekt) erhöhen auch die Härte erheblich. Solche Werkstoffe eignen sich für verschleißintensive, hochpräzise Finishing-Anwendungen.

- Höhere Zähigkeit anstreben: Dies wird durch die Erhöhung des Kobaltgehalts und die Verwendung gröberer Wolframkarbidkörner erreicht. Ein höherer Kobaltgehalt bildet ein dickeres, kontinuierlicheres Bindephasennetzwerk, das die Schlagenergie effektiver absorbieren und die Rissausbreitung verhindern kann. Diese Werkstoffe eignen sich besser für das unterbrochene Schneiden, für Schwerlastbedingungen oder für Schrupp- und Bergbauanwendungen, bei denen es zu Vibrationen kommt.

Diese Fähigkeit zur präzisen Steuerung erklärt, warum es Hunderte von verschiedenen Hartmetallsorten auf dem Markt gibt. Jede Sorte stellt einen bestimmten Optimierungspunkt auf dem Härte-Zähigkeitsspektrum dar, der für bestimmte Versagensarten ausgelegt ist, wie z. B. abrasiver Verschleiß beim Schlichten von gehärtetem Stahl oder Schlagbruch beim Schruppfräsen von rostfreiem Stahl.

1.2 Legierung und Zusatzstoffe: Maßgeschneiderte Leistung für spezifische Anwendungen

Während das WC-Co-Basissystem hervorragende Leistungen bietet, werden andere Legierungselemente eingesetzt, um härtere und komplexere Arbeitsbedingungen zu bewältigen.

Kubische Karbide (γ-Phase)

Um dieses Problem zu lösen, fügten die Forscher der Zusammensetzung Karbide mit kubischer Kristallstruktur wie Titankarbid (TiC), Tantalkarbid (TaC) und Niobkarbid (NbC) hinzu, die bei hohen Temperaturen eine feste Lösung mit Wolframkarbid bilden, die so genannte γ-Phase. Das Vorhandensein der γ-Phase verbessert die Hochtemperaturhärte (oder "Warmhärte") und die Oxidationsbeständigkeit des Werkstoffs erheblich und unterdrückt effektiv den Kraterverschleiß. Dies führte zur Entwicklung von Hartmetallsorten speziell für die Stahlbearbeitung und war ein Meilenstein in der Geschichte des Hartmetalls. Es handelte sich nicht nur um eine Leistungsverbesserung, sondern um eine grundlegende Änderung der Phasenzusammensetzung des Werkstoffs, mit der ein wichtiger Anwendungsengpass überwunden und der riesige Markt für Sinterkarbid in der Stahlbearbeitung erschlossen wurde.

Kornwachstumsinhibitoren

Während des Hochtemperatursinterns werden häufig Spuren von Vanadiumkarbid (VC) und Chromkarbid (Cr3C2) zugesetzt, um ein übermäßiges Wachstum der Wolframkarbidkörner zu verhindern, das andernfalls zu einer Abnahme der Härte und Festigkeit führen würde. Diese Zusätze fixieren die Korngrenzen von Wolframkarbid, behindern die Korngrenzenwanderung und sorgen dafür, dass das Endmaterial die gewünschte feine und gleichmäßige Mikrostruktur erhält.

Alternative Bindemittelsysteme

Obwohl Kobalt das vorherrschende Bindemittel ist, hat die Forschung nach alternativen Bindemitteln nie aufgehört, angetrieben durch Faktoren wie Kosten, strategische Ressourcensicherheit und gesundheitliche Bedenken am Arbeitsplatz. So werden beispielsweise auch Nickel (Ni), Eisen (Fe) und ihre Legierungen (wie Co-Ni, Fe-Ni) als Bindemittelphasen verwendet, um die Korrosionsbeständigkeit, die magnetischen Eigenschaften oder andere spezifische Merkmale des Materials einzustellen.

1.3 Mikrostruktur und ihr Einfluss auf die mechanischen Eigenschaften

Die endgültige Leistung von Sinterkarbid wird durch seine Mikrostruktur bestimmt. Die ideale Struktur besteht aus harten α-Phasen-Partikeln (WC), die gleichmäßig in einer zähen β-Phasen-Matrix (Co) verteilt sind, wobei die γ-Phase je nach Bedarf vorhanden ist. Die Qualität des Materials hängt von der Gleichmäßigkeit der Verteilung der Bindephase und der Abwesenheit von Agglomeration der Wolframkarbidpartikel ab.

Die Prozesskontrolle während der Produktion ist entscheidend. Defekte wie Porosität müssen strikt vermieden werden, und der Kohlenstoffgehalt im System muss genau kontrolliert werden. Ein zu niedriger Kohlenstoffgehalt führt zur Bildung der spröden η-Phase (ein W-Co-Komplexkarbid), während ein zu hoher Kohlenstoffgehalt zur Ausscheidung von freiem Graphit führt. Beide Bedingungen verschlechtern die mechanischen Eigenschaften des Materials erheblich.

Zu den wichtigsten Leistungsindikatoren für Sinterkarbid gehören:

- Härte: Wird normalerweise mit der Rockwell-Härteskala (HRA) oder der Vickers-Härte (HV) gemessen.

- Stärke: In der Regel durch die Querbruchfestigkeit (TRS) gekennzeichnet, die die Fähigkeit des Materials widerspiegelt, unter Biegebelastung zu brechen.

- Bruchzähigkeit (KIC): Ein Maß für den Widerstand des Materials gegen die Rissausbreitung.

- Thermische Stabilität: Ein herausragender Vorteil von Hartmetall ist seine Fähigkeit, bei hohen Temperaturen einen hohen Härtegrad beizubehalten. Seine Leistung bleibt selbst bei 500°C weitgehend unverändert, und bei 1000°C ist es dem Schnellarbeitsstahl immer noch weit überlegen, was der Hauptgrund dafür ist, dass es Hochgeschwindigkeitsschneiden ermöglicht.

Abschnitt 2: Der pulvermetallurgische Herstellungsprozess

Aufgrund seiner einzigartigen Eigenschaften kann Sinterkarbid nicht mit herkömmlichen Schmelz- und Gießverfahren hergestellt werden. Stattdessen muss es mit pulvermetallurgischen Verfahren hergestellt werden. Dieser Prozess ist nicht nur eine Formgebungsmethode, sondern ein entscheidender Schritt, der die endgültige Mikrostruktur und Leistung des Materials bestimmt. Der gesamte Prozess erfordert höchste Präzision und strenge Kontrolle.

2.1 Aufbereitung und Mischen von Rohstoffen

Der Prozess beginnt mit hochreinen, feinen Rohmaterialpulvern, einschließlich Wolframkarbid, Kobalt und anderen erforderlichen Karbiden und Zusatzstoffen. Die Partikelgröße der Rohpulver liegt in der Regel im Bereich von 1 bis 2 Mikrometern oder noch feiner im Submikronbereich. Die verschiedenen Pulver werden entsprechend der Rezeptur der jeweiligen Sorte genau abgewogen und dann in eine Nasskugelmühle gegeben. Bei der Nassvermahlung wird in der Regel Alkohol oder ein anderes organisches Medium zugegeben, um sicherzustellen, dass die Komponenten gründlich vermischt und weiter verfeinert werden, und um zu verhindern, dass die Pulver während des Mischens oxidieren.

2.2 Mahlen, Trocknen und Granulieren

Durch langes Mahlen in der Kugelmühle wird die mikroskopische Gleichmäßigkeit der Rohstoffe sichergestellt. Die Aufschlämmung aus der Nassvermahlung wird dann getrocknet, um das Mahlmedium zu entfernen, so dass ein einheitliches Verbundpulver entsteht. Anschließend wird dem Pulver ein organisches Formgebungsmittel, wie Paraffin oder Polyethylenglykol (PEG), zugesetzt. Der Zweck des Formgebungsmittels besteht darin, die Pulverpartikel während des anschließenden Pressvorgangs zu schmieren und dem gepressten "Grünling" eine gewisse Festigkeit zu verleihen, damit er leicht zu handhaben ist (sogenannte "Grünfestigkeit"). Das mit dem Formgebungsmittel vermischte Pulver wird häufig durch Sprühtrocknung zu einem kugelförmigen Granulat mit guter Fließfähigkeit verarbeitet, was das automatische Pressen erleichtert.

2.3 Pressen und Umformen

Die vorbereitete Mischung wird in eine hochpräzise Form gegeben und in einer Presse unter hohem Druck zu einem vorgeformten Rohling, dem so genannten "Grünling", gepresst. Für HartmetallstangenIn der Regel werden starre Gesenkpressen oder kaltisostatische Pressverfahren verwendet. Für Stäbe mit komplexen inneren Kühlmittelbohrungen (z. B. schraubenförmige Bohrungen) können fortschrittlichere Verfahren wie Strangpressen oder Metall-Spritzgießen (MIM) eingesetzt werden. In diesem Stadium ist der Grünling porös und hat eine geringe Festigkeit, weist aber bereits die Grundform des Endprodukts auf.

2.4 Sintern: Das Herzstück des Prozesses

Die Sinterung ist der kritischste Schritt im gesamten Prozess. Die Grünlinge werden in einen Vakuumsinterofen oder einen Ofen mit kontrollierter Atmosphäre gelegt und auf 1300 bis 1600 °C erhitzt.

- Flüssigphasensintern: Diese Temperatur liegt deutlich unter dem Schmelzpunkt von Wolframcarbid, aber über dem Schmelzpunkt des Kobaltbinders. Wenn die Temperatur den eutektischen Punkt überschreitet, schmilzt das Kobalt in eine flüssige Phase. Unter dem Einfluss der Kapillarkräfte dringt das flüssige Kobalt schnell in die Lücken zwischen den Wolframkarbidteilchen ein, zieht sie enger zusammen und füllt alle Poren.

- Verdichtung und Schrumpfung: Bei der Beseitigung der Poren erfährt der Körper eine erhebliche und vorhersehbare Volumenschrumpfung, typischerweise um 50%. Das bedeutet, dass die Formkonstruktion diese Schrumpfung genau berücksichtigen muss. Während des Sinterprozesses verwandelt sich der Grünling in einen vollständig dichten, porenfreien, festen Körper.

Die Temperatur, die Zeit, die Heizrate, das Vakuumniveau und die Kontrolle der Atmosphäre während des Sinterprozesses haben einen entscheidenden Einfluss auf die Leistung des Endprodukts. Jede geringfügige Abweichung kann zu den bereits erwähnten Entkohlungs- oder Aufkohlungserscheinungen oder zu Mängeln wie Porosität führen. Die Qualität des Endprodukts hängt daher weniger von den Rohstoffen selbst ab als vielmehr von der Fähigkeit des Herstellers, diesen komplexen, mehrstufigen Prozess präzise zu steuern. Hier liegen das technische Kernwissen und der Wettbewerbsvorteil im Bereich der zementierten Karbidherstellung Lüge der Industrie.

2.5 Behandlung nach der Sinterung

Die gesinterten Stäbe sind extrem hart, und jede nachfolgende Maßbearbeitung muss durch Schleifen mit Diamantscheiben erfolgen. Schließlich werden die Produkte einer strengen Qualitätskontrolle unterzogen, bei der u. a. Maßhaltigkeit, optische Mängel, Dichte, Härte, magnetische Sättigung und eine Reihe anderer Leistungstests geprüft werden, um sicherzustellen, dass sie den technischen Spezifikationen entsprechen.

Abschnitt 3: Klassifizierung und Normung von Hartmetallstäben

Das Klassifizierungssystem für Hartmetallstangen ist komplex und präzise, um den unterschiedlichen Anforderungen der nachgelagerten Industrie gerecht zu werden. Werkzeughersteller. Die Klassifizierung basiert in erster Linie auf nationalen Normen, Herstellersorten, geometrischen Formen und Oberflächenbeschaffenheiten.

3.1 Normen und Benotung

Obwohl es kein einheitliches Klassifizierungssystem für Hartmetall gibt (außer für Zerspanungsanwendungen), haben viele Länder und Regionen ihre eigenen Normen entwickelt. So legt beispielsweise die chinesische Norm GB/T 18376.1-2008 die Sorten für Schneidwerkzeuge aus Sinterkarbid fest. In der Praxis verwenden die großen Hersteller jedoch in der Regel ihre eigenen Sortensysteme, wie z. B. die Sorte K10F von Hyperion oder die Sorte GU25UF von GESAC. Diese Sortencodes enthalten detaillierte Informationen über das Material, wie z. B. die chemische Zusammensetzung, die Korngröße, die Leistungsmerkmale und die empfohlenen Anwendungsbereiche.

3.2 Klassifizierung nach Geometrie und Funktion

Dies ist die praktischste Klassifizierung für Werkzeugkonstrukteure, da sie sich direkt auf die Konstruktion und die Fertigungseffizienz des endgültigen Werkzeugs bezieht.

- Solide Stäbe und Stangen mit Kühlmittelbohrungen: Massive runde Stäbe (Code: BR) sind der einfachste Typ. Stäbe mit inneren Kühlmittelkanälen sind für das Hochleistungsbohren und -fräsen von entscheidender Bedeutung, da sie das Kühlmittel direkt in den Schneidenbereich leiten. Dadurch werden Späne effektiv gekühlt, geschmiert und weggespült, was die Standzeit der Werkzeuge erheblich verlängert und die Effizienz der Bearbeitung verbessert.

- Geometrie der Kühlmittelbohrung: Die Gestaltung der Kühlmittelbohrungen ist vielfältig und umfasst einzelne gerade zentrale Bohrungen (Code: GA), zwei gerade Bohrungen (GB), zwei spiralförmige Bohrungen (GD) und drei spiralförmige Bohrungen (GE). Der Schrägungswinkel der schraubenförmigen Löcher (z. B. 30° oder 40°) ist ebenfalls ein wichtiger Parameter. Obwohl die Herstellung komplexer ist, eignen sich schraubenförmige Bohrungen besser für die Spanabfuhr in rotierenden Werkzeugen wie Bohrern.

- Endgeometrie: Um die nachfolgenden Schleifarbeiten für die Werkzeughersteller zu reduzieren, können die Stangenlieferanten Produkte mit spezifischen Endmerkmalen anbieten. Gängige Beispiele sind abgeschrägte Enden (Code: 2), Kugelköpfe (BQ) und verjüngte Enden (BZ).

3.3 Klassifizierung nach Güteklasse und Ausführung

- Herstellerklassen: Wie bereits erwähnt, sind diese firmeneigenen Codes der Schlüssel zur Unterscheidung von Materialleistung und Anwendungsbereichen. So kann beispielsweise eine Sorte für die Bearbeitung von gehärtetem Stahl konzipiert sein, während eine andere für die Bearbeitung von Aluminiumlegierungen geeignet ist.

- Oberflächenbehandlung: Die Stangen werden nach ihrem Bearbeitungszustand sortiert. Dies wirkt sich direkt auf die Bearbeitungszugabe und die Präzision der nachfolgenden Arbeitsgänge aus. Gängige Codes sind H0 (ungeschliffen), H1 (halbfein geschliffen), H2 (geschliffen auf h6 Toleranz) und H7 (geschliffen auf h5 Toleranz). Die Werkzeughersteller wählen den geeigneten Schliff auf der Grundlage der Präzision ihrer Ausrüstung und der Anforderungen an das Endprodukt.

Die nachstehende Tabelle fasst die gängigen Klassifizierungscodes für Hartmetallstangen zusammen und bietet Ingenieuren und Einkäufern eine praktische Referenz für die Entschlüsselung von Produktkatalogen der Hersteller.

Tabelle 3.1: Klassifizierung von Hartmetallstäben Code-Referenz

| Kategorie | Code | Beschreibung |

| Produkt Form | BR | Solide Stäbe |

| GA | Stäbe mit zentraler Kühlmittelbohrung | |

| GB | Stäbe mit 2 geraden Kühlmittelbohrungen | |

| GD | Stäbe mit 2 schraubenförmigen Kühlmittelbohrungen | |

| BQ | Kugelfräser Rohlinge | |

| BZ | Stäbe mit verjüngtem Ende | |

| Schleifen Zustand | H0 | Ungeerdet |

| H1 | Halbfein geschliffen | |

| H2 | Boden h6 | |

| H7 | Boden h5 | |

| Merkmal beenden | 1 | Keine Fase |

| 2 | Fase | |

| 3 | Schlitz | |

| 4 | Verjüngtes Ende |

Abschnitt 4: Leistung und Anwendungen in der modernen Industrie

Die außergewöhnlichen Leistungen von Hartmetall machen es zu einem unverzichtbaren Schlüsselwerkstoff in der modernen Industrie, dessen Vorteile im Vergleich zu traditionellen Werkzeugwerkstoffen noch deutlicher hervortreten.

4.1 Leistungsvergleich: Hartmetall vs. Schnellarbeitsstahl (HSS)

- Leistungsmetriken: Im Vergleich zu Schnellarbeitsstahl hat Hartmetall in mehreren zentralen Leistungsdimensionen einen überwältigenden Vorteil. Es ist härter, verschleißfester und hat eine ausgezeichnete Hitzebeständigkeit. Diese überlegene Warmhärte ermöglicht es Hartmetallwerkzeugen, die Schärfe und Festigkeit ihrer Schneidkanten bei den hohen lokalen Temperaturen (bis zu 800-1000°C) zu erhalten, die beim Hochgeschwindigkeitsschneiden entstehen, während die Härte von HSS oberhalb von 500-600°C stark abfällt. Daher kann die Schnittgeschwindigkeit von Hartmetallwerkzeugen bei den meisten Anwendungen um ein Vielfaches höher sein als die von HSS, was zu einem enormen Sprung in der Produktionseffizienz und einer längeren Lebensdauer der Werkzeuge führt.

- Kosten-Nutzen-Verhältnis und Anwendungsszenarien: Obwohl die Anschaffungskosten von Hartmetallwerkzeugen deutlich höher sind als die von HSS-Werkzeugen, ist ihre Wirtschaftlichkeit unter stabilen Großserienbedingungen tatsächlich besser. Höhere Bearbeitungsparameter bedeuten kürzere Bearbeitungszeiten pro Stück, und eine längere Standzeit bedeutet weniger Stillstandzeiten für den Werkzeugwechsel, was die Gesamtproduktionskosten pro Einheit senkt. Dennoch bleibt HSS mit seiner besseren Zähigkeit und seinen niedrigeren Kosten die wirtschaftlichere Wahl für die Kleinserienfertigung, für Situationen mit unzureichender Steifigkeit der Werkzeugmaschine oder instabilen Bedingungen sowie für spezielle Bearbeitungsvorgänge, die extrem scharfe Kanten erfordern.

4.2 Wichtige industrielle Anwendungen

Als Rohstoff finden Hartmetallstäbe ihre endgültige Anwendung in allen Säulenindustrien der Volkswirtschaft.

- Schneidewerkzeuge: Dies ist der Hauptanwendungsbereich für Sinterkarbid. Stäbe werden verarbeitet zu WalzenstirnfräserBohrer, Reibahlen, Gewindebohrer und andere Arten von rotierenden Werkzeugen, die zum Schneiden fast aller technischen Werkstoffe verwendet werden, von herkömmlichen Stählen und Gusseisen bis hin zu Nichteisenmetallen, Kunststoffen, Verbundwerkstoffen, Graphit und Glas.

- Luft- und Raumfahrt: In diesem Sektor werden in großem Umfang schwer zu bearbeitende Werkstoffe wie Titanlegierungen und Superlegierungen auf Nickelbasis (z. B. Inconel) verwendet, die eine hervorragende Hochtemperaturfestigkeit und Korrosionsbeständigkeit aufweisen, aber auch erhebliche Probleme bei der Bearbeitung mit sich bringen. Nur mit Hochleistungs-Hartmetallwerkzeugen (die oft spezielle Sorten und fortschrittliche Beschichtungen erfordern) können diese Werkstoffe effektiv und wirtschaftlich bearbeitet werden, um kritische Komponenten wie Turbinenscheiben, Schaufeln für Flugzeugtriebwerke und Strukturteile für Flugzeuge herzustellen.16 Aus dieser Sicht ist Hartmetall nicht nur ein verbesserter Werkzeugwerkstoff, sondern eine "Grundlagentechnologie". Ohne die Entwicklung von Hochleistungshartmetall wäre die breite Anwendung dieser fortschrittlichen Werkstoffe in der modernen Luft- und Raumfahrtindustrie unvorstellbar; sie treibt den technologischen Fortschritt in diesem gesamten Bereich direkt voran.

- Automobilherstellung: Die Automobilindustrie ist ein Musterbeispiel für hocheffiziente, hochpräzise und großvolumige Produktion, und genau hier sind Werkzeuge aus Hartmetall hervorragend geeignet. Von der Bearbeitung von Motorblöcken, Kurbelwellen und Getrieberädern bis hin zum Kalt- und Warmschmieden von Fahrwerksteilen und dem Stanzen von Karosserieteilen sind Werkzeuge, Gesenke und Vorrichtungen aus Hartmetall allgegenwärtig.

- Formen- und Gesenkbau: Die hohe Druckfestigkeit und extreme Verschleißfestigkeit von Hartmetall machen es zu einem idealen Material für die Herstellung verschiedener langlebiger Formen und Gesenke. Dazu gehören Beschlagsformen für das Metallziehen, Stanzen und Kaltstauchen, pulvermetallurgische Formen für die Pulververdichtung und hochpräzise Spritzgussformen für die Massenproduktion von Kunststoffprodukten.

- Bergbau, Bauwesen und Energie: In diesen Bereichen hat sich die Zähigkeit und Verschleißfestigkeit von Hartmetall bestens bewährt. Es wird zur Herstellung verschiedener Bohrer und Meißel für den Bergbau, den Tunnelbau, das Bohren von Gestein sowie die Öl- und Gasexploration verwendet.

Abschnitt 5: Fortschrittliche Oberflächentechnik: Die Rolle von Beschichtungen

Während das Hartmetallsubstrat für die grundlegende Festigkeit und Zähigkeit eines Werkzeugs sorgt, kann eine Oberflächenbeschichtung von nur wenigen Mikrometern Dicke (1-20 µm) die Leistung auf ein neues Niveau heben. Die Beschichtungstechnologie ist ein unverzichtbarer Bestandteil moderner Hochleistungsschneidwerkzeuge.

5.1 Die Notwendigkeit von Beschichtungen

A Beschichtungsformen eine leistungsfähige funktionelle Barriere auf der Oberfläche des Werkzeugs. Sie kann wirksam gegen die Schneidewärme isolieren, den Reibungskoeffizienten verringern und eine Arbeitsfläche bieten, die härter und chemisch stabiler ist als das Substrat selbst und dadurch dem abrasiven Verschleiß und der chemischen Diffusion bei hohen Temperaturen widersteht. Das Ergebnis ist eine erhebliche Verlängerung der Werkzeugstandzeit (in der Regel um das 1,5- bis 3-fache oder mehr) und die Möglichkeit, höhere Schnittgeschwindigkeiten und Vorschübe zu verwenden, was die Produktionseffizienz weiter erhöht.

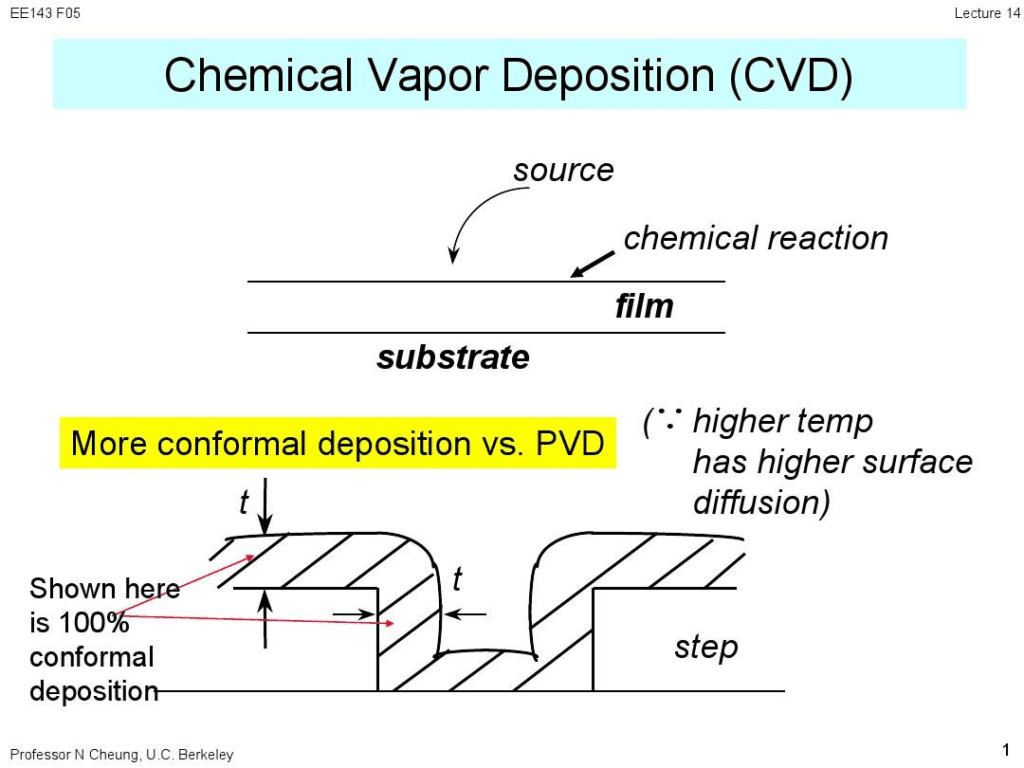

5.2 Chemische Gasphasenabscheidung (CVD)

- Prozess: Hierbei handelt es sich um ein Hochtemperaturverfahren (in der Regel 800-1000 °C), bei dem gasförmige Reaktanten in einem Vakuum oder einer speziellen Atmosphäre eine chemische Reaktion eingehen, wobei sich ein dichter Verbundfilm auf der Oberfläche des Werkzeugs bildet und abscheidet.

- Merkmale: CVD-Beschichtungen sind in der Regel dicker (5-20 µm), haften gut auf dem Substrat und weisen eine extrem hohe Verschleißfestigkeit auf. Zu den gängigen CVD-Beschichtungsmaterialien gehören Titancarbid (TiC), Titancarbonitrid (TiCN) und Aluminiumoxid (Al2O3).20 Der Nachteil besteht darin, dass das Hochtemperaturverfahren die Zähigkeit des Substrats leicht herabsetzen und eine leichte Abstumpfung der Schneide verursachen kann, so dass es für Werkzeuge, die eine extreme Schärfe erfordern, weniger geeignet ist.

- Anwendungen: CVD-Beschichtungen sind die erste Wahl für Anwendungen, bei denen die Verschleißfestigkeit im Vordergrund steht, z. B. beim Schrupp- und Halbschlichtdrehen und Bohren von Stahl und Gusseisen.

5.3 Physikalische Gasphasenabscheidung (PVD)

- Prozess: Hierbei handelt es sich um ein Niedertemperatur-Vakuumverfahren (in der Regel 200-600 °C), bei dem ein Zielmaterial durch physikalische Mittel (wie Sputtern oder Lichtbogenverdampfung) verdampft und dann auf der Oberfläche des Werkzeugs kondensiert wird, um einen Film zu bilden.

- Merkmale: PVD-Beschichtungen sind dünner (1-5 µm), haben eine glatte Oberfläche und geringere innere Spannungen. Aufgrund der niedrigen Prozesstemperatur bleiben die Zähigkeit des Hartmetallsubstrats und die ursprüngliche Schärfe der Schneidkante erhalten. Die PVD-Technologie ist für ein breiteres Spektrum von Substraten, einschließlich Schnellarbeitsstahl, geeignet.

- Anwendungen: PVD-Beschichtungen sind ideal für Anwendungen, die scharfe Kanten und hohe Zähigkeit erfordern, wie z. B. Fräsen, Bohren, Gewindeschneiden und Schlichten. Sie eignen sich besonders gut für die Bearbeitung von Materialien, die zu Anhaftungen neigen, wie Edelstahl und Aluminiumlegierungen, da sie die Bildung von Aufbauschneiden wirksam verhindern.

5.4 Moderne Beschichtungsmaterialien und -Strukturen

- Fortschrittliche Nitridbeschichtungen: Die moderne Beschichtungstechnologie hat sich weit über das frühe Titannitrid (TiN) hinaus entwickelt. Die neue Generation von Beschichtungen, vertreten durch Titan-Aluminium-Nitrid (TiAlN), Aluminium-Titan-Nitrid (AlTiN) und Aluminium-Chrom-Nitrid (AlCrN), haben sich aufgrund ihrer hervorragenden Warmhärte und Hochtemperatur-Oxidationsbeständigkeit durchgesetzt. Das Aluminium in diesen Beschichtungen bildet bei hohen Temperaturen eine dichte Schutzschicht aus Aluminiumoxid (Al2O3) auf der Werkzeugoberfläche, die eine weitere Oxidation des Werkzeugs wirksam verhindert. Dies ist der Schlüssel zum Erreichen von Hochgeschwindigkeits-Trockenschnitt.

- Fortgeschrittene strukturelle Entwürfe: Moderne Beschichtungen sind nicht mehr nur einfache einschichtige Strukturen, sondern haben sich zu komplexen Strukturen wie Mehrschicht-, Nanoschicht-, Gradienten- und Nanoverbundkonstruktionen entwickelt. Diese ausgeklügelten Strukturdesigns können die Rissausbreitung wirksam ablenken, die inneren Spannungen in der Beschichtung bewältigen und die Vorteile verschiedener Materialien kombinieren. So kann beispielsweise eine verschleißfeste Schicht mit hoher Härte auf eine Bindeschicht mit hoher Zähigkeit aufgebracht werden, um eine optimale Gesamtleistung zu erzielen.

- Diamantbeschichtungen: Dies ist eine spezielle Art von CVD-Beschichtung mit unvergleichlicher Härte. Sie wird speziell für die Bearbeitung hochabrasiver nichtmetallischer und nichteisenhaltiger Werkstoffe wie Graphit, kohlenstofffaserverstärkte Kunststoffe (CFK), hochsiliziumhaltige Aluminiumlegierungen und Keramik verwendet.

Die Konstruktionsphilosophie für moderne Hochleistungsschneidwerkzeuge hat sich zu einem Konzept der "Oberflächensystemtechnik" entwickelt. Es handelt sich nicht mehr um einen einzelnen Werkstoff, sondern um ein Präzisionssystem, das aus drei Teilen besteht: dem Hartmetall Substrat das für Kernstärke und Zähigkeit sorgt, die Beschichtung das Verschleißfestigkeit, Schmierung und eine thermische Barriere bietet, und die spezifische Kantenpräparation (wie Honen, Polieren oder Bürsten), die durch Mikrobearbeitung erreicht werden. Diese drei Elemente müssen synergetisch konzipiert und perfekt aufeinander abgestimmt sein, um bei einer bestimmten Anwendung eine optimale Leistung zu erzielen. Dies erklärt, warum die Werkzeughersteller viel in die Forschung und Entwicklung von Substratmaterialien, Beschichtungstechnologien und Kantenbearbeitungsverfahren investieren. Es ist eine ganzheitliche Konstruktionsphilosophie, die die Komplexität und den hohen Mehrwert der modernen Werkzeugtechnologie widerspiegelt.

Tabelle 5.1: Vergleichende Analyse von PVD- und CVD-Beschichtungstechnologien

| Merkmal | CVD (Chemische Gasphasenabscheidung) | PVD (Physikalische Gasphasenabscheidung) |

| Prozess-Temperatur | Hoch (800 - 1000°C) | Niedrig (200 - 600°C) |

| Dicke der Beschichtung | Dicker (5 - 20 µm) | Verdünner (1 - 5 µm) |

| Härte | Extrem hohe, starke Verschleißfestigkeit | Hohe, glatte Oberfläche |

| Beibehaltung der Zähigkeit des Substrats | Einige Auswirkungen | Minimale Auswirkungen, meist beibehalten |

| Kantenschärfe | Leichte Trübung | Behält die ursprüngliche Schärfe bei |

| Typische Beschichtungsmaterialien | TiC, TiCN, Al2O3 | TiN, TiCN, TiAlN, AlTiN, AlCrN |

| Primäre Anwendungen | Drehen und Bohren von Stahl, Gusseisen (insbesondere Schruppen) | Fräsen, Bohren, Gewindeschneiden, Schlichten; Bearbeitung von rostfreiem Stahl, Superlegierungen, Aluminiumlegierungen |

| Vorteile | Hervorragende Verschleißfestigkeit, starkes Haftvermögen, dicke Beschichtung | Scharfe Kanten, gute Erhaltung der Substrateigenschaften, hohe Oberflächengüte, niedriger Reibungskoeffizient |

| Benachteiligungen | Hohe Prozesstemperatur, stumpfe Kanten, nicht geeignet für hitzeempfindliche Substrate | Relativ dünne Beschichtung, kann unter extremen Verschleißbedingungen eine kürzere Lebensdauer als CVD haben |

Abschnitt 6: Zukunftsaussichten für die Hartmetalltechnologie

Als reife Industrie mit einer jahrhundertelangen Geschichte sieht sich die Hartmetalltechnologie einer Reihe von Umwälzungen und Chancen gegenüber. Ihre künftige Entwicklung wird nicht länger eine langsame, lineare Evolution sein, sondern ein tiefgreifender Wandel, der von zahlreichen Kräften angetrieben wird.

6.1 Die Grenzen der Materialwissenschaft erweitern: Nanokristalline Hartmetalle

Das Streben nach immer feineren Körnern drängt Hartmetall in den Nanobereich (Korngröße <100 nm). Nach der Hall-Petch-Beziehung bedeuten kleinere Körner mehr Korngrenzen, die die Bewegung von Versetzungen effektiver behindern können, wodurch das Material eine höhere Härte und Verschleißfestigkeit erhält als herkömmliche mikrokörnige Materialien. Es wird erwartet, dass nanokristalline Hartmetalle in Spitzenbereichen wie der Ultrapräzisionsbearbeitung, der Mikrobearbeitung und dem Schneiden von gehärteten Werkstoffen hervorragende Leistungen erbringen werden.

6.2 Innovation in der Bindemitteltechnologie: Die Suche nach Kobaltalternativen

Mehrere Faktoren treiben die Erforschung und Entwicklung von Kobaltalternativen voran: die Preisvolatilität und die Risiken in der Lieferkette von Kobalt als strategischer Ressource sowie zunehmend strengere internationale Vorschriften über die Auswirkungen von Kobaltstaub auf die Gesundheit am Arbeitsplatz und die Umwelt.

- Alternative Bindemittel: Die derzeitige Forschung konzentriert sich hauptsächlich auf Bindemittelsysteme auf der Basis von Nickel (Ni), Eisen (Fe) und deren Legierungen (wie Fe-Ni, Co-Ni-Fe). Um den Anforderungen extremer Hochtemperaturanwendungen gerecht zu werden, wird in einigen Studien auch die Möglichkeit der Verwendung von Spezialmetallen wie Rhenium (Re) als Bindemittel untersucht.

- Hoch-Entropie-Legierungen (HEAs): Hierbei handelt es sich um einen bahnbrechenden neuen Ansatz, bei dem Mehrkomponenten-Legierungen mit fünf oder mehr Hauptelementen (z. B. AlFeCoNiCrTi) als Bindemittelphase verwendet werden. HEAs selbst besitzen eine ausgezeichnete Hochtemperaturfestigkeit, Korrosionsbeständigkeit und Verschleißfestigkeit. Während des Sinterns können sie auch das Wachstum von Wolframkarbidkörnern hemmen, was die Entwicklung einer neuen Generation von Sinterkarbiden mit höherer Härte und Zähigkeit verspricht.

6.3 Das Aufkommen der additiven Fertigung (3D-Druck)

Die Technologie der additiven Fertigung bietet eine nie dagewesene Freiheit bei der Konstruktion und Herstellung von Hartmetallwerkzeugen. Sie hat das Potenzial, komplexe Geometrien zu schaffen, die mit herkömmlichen Press- und Sinterverfahren nicht möglich sind, wie topologisch optimierte innere Kühlkanäle, integral geformte Sonderwerkzeuge und sogar funktional abgestufte Werkstoffe, deren Zusammensetzung innerhalb des Werkzeugs variiert. Obwohl die Anwendung dieser Technologie im Hartmetallbereich noch in den Kinderschuhen steckt, eröffnet sie einen neuen Weg zur Entwicklung von hochgradig maßgeschneiderten Werkzeugen mit höchster Leistung.

6.4 Nachhaltigkeit und Kreislaufwirtschaft: Recycling

Wolfram ist eine seltene und nicht erneuerbare Ressource, so dass das Recycling von Hartmetall sowohl aus wirtschaftlicher als auch aus ökologischer Sicht von entscheidender Bedeutung ist. Der hohe Wert von Wolfram und Kobalt in gebrauchtem Sinterkarbid bietet einen starken Anreiz für den Aufbau einer Kreislaufwirtschaft.

- Recycling-Prozesse: Gegenwärtig gibt es im Wesentlichen zwei ausgereifte Recyclingmethoden:

- Zink-Verfahren: Hierbei handelt es sich um ein physikalisch-chemisches Verfahren, bei dem geschmolzenes Zink in den Schrott eindringt und mit dem Kobaltbindemittel reagiert, wodurch es aufquillt und die Hartmetallstruktur zu Pulver zerfällt. Das zurückgewonnene Pulver kann wiederaufbereitet und direkt in der Produktion verwendet werden.

- Chemischer Prozess: Hierbei handelt es sich um ein hydrometallurgisches Verfahren, bei dem der Schrott vollständig in chemischen Lösungsmitteln aufgelöst und in seine atomaren Bestandteile zurückgeführt wird. Durch eine Reihe chemischer Schritte wie Reinigung und Extraktion wird ein "wiedergewonnenes" Rohstoffpulver hergestellt, dessen Qualität mit der von Neupulver identisch ist.

In der Praxis hat sich gezeigt, dass das durch fortschrittliche Verfahren zurückgewonnene Pulver die gleiche Qualität und Leistung wie Neupulver aufweist, was das Recycling zu einer stabilen, zuverlässigen und umweltfreundlichen Quelle für wichtige Rohstoffe in der Hartmetallindustrie macht.

Schlussfolgerung

Hartmetallstangen sind hochentwickelte Verbundwerkstoffe, deren außergewöhnliche Leistungsfähigkeit auf der Fähigkeit beruht, ihre Eigenschaften durch eine präzise Steuerung der chemischen Zusammensetzung und der Mikrostruktur anzupassen. Seit seinen Anfängen ist die Entwicklung von Hartmetall eng mit den Fortschritten der modernen Fertigung verknüpft und ein wichtiger Indikator für das industrielle Niveau eines Landes geworden.

Der Erfolg von Hartmetall ist das Ergebnis des Synergieeffekts mehrerer Technologien: grundlegende Materialwissenschaft (die das intrinsische Potenzial einer Sorte bestimmt), Präzision pulvermetallurgische Verfahren (die das materielle Potenzial in ein reales Produkt umwandeln), und fortgeschrittene Oberflächentechnologien (die die Produktleistung bis an ihre Grenzen steigern). Diese drei Bereiche sind voneinander abhängig und haben sich gemeinsam entwickelt, immer mit dem Ziel, die strengen Anforderungen der industriellen Anwendungen zu erfüllen.

Obwohl es sich bei Hartmetall um eine Technologie mit einer jahrhundertelangen Geschichte handelt, ist sie nach wie vor dynamisch und von entscheidender Bedeutung. Mit Blick auf die Zukunft, angetrieben von Spitzentechnologien wie Nanomaterialien, kobaltfreien Bindemitteln und additiver Fertigung, in Verbindung mit einer zunehmenden Betonung der nachhaltigen Entwicklung und der Kreislaufwirtschaft, wird Hartmetall eine Schlüsselrolle in einer noch größeren Bandbreite von Bereichen spielen. Es wird weiterhin als Eckpfeiler der modernen Fertigung dienen und den kontinuierlichen Fortschritt der menschlichen Industriezivilisation vorantreiben.