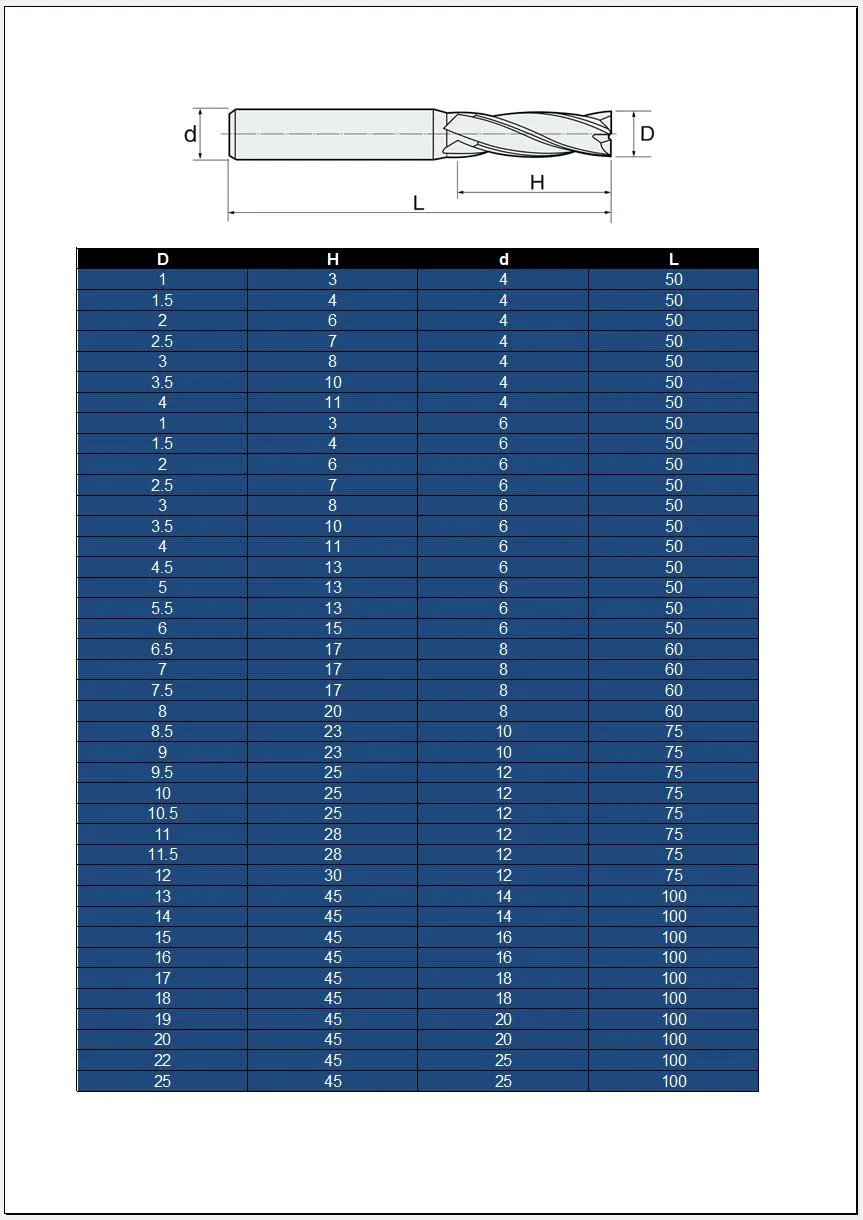

4-Nuten-Schaftfräser

Ein 4-Nuten-Schaftfräser ist ein rotierendes Schneidwerkzeug, das häufig bei Fräsarbeiten zur Bearbeitung von Materialien wie Metall, Kunststoff und Holz eingesetzt wird. Er verfügt über vier spiralförmige Schneidkanten (Spannuten), die entlang des zylindrischen Körpers verlaufen und einen effizienten Materialabtrag und glatte Oberflächen ermöglichen. Die vierschneidige Konstruktion sorgt für ein ausgewogenes Verhältnis zwischen Spanabfuhr und Schnittstabilität und eignet sich daher für eine Vielzahl von Anwendungen. Diese Schaftfräser sind sowohl für das Seitenschneiden als auch für das Eintauchen geeignet und werden häufig für Aufgaben wie Schlitzen, Profilieren und Konturieren in verschiedenen Branchen wie der Fertigungsindustrie, der Luft- und Raumfahrt und der Automobilindustrie eingesetzt.

4-Nuten-Schaftfräser Anwendung

4-Nuten-Schaftfräser haben ein breites Anwendungsspektrum bei der Bearbeitung. Hier ist ein kurzer Überblick über ihre wichtigsten Anwendungen:

- Allgemeine Fräsarbeiten

- Nutenfräsen und Schlitzen

- Profilierung und Konturierung

- Seitliches Fräsen

- Einstechen

- Fertigstellung der Pässe

- Bearbeitung von härteren Materialien

- Hochgeschwindigkeitsbearbeitung

- Präzisionsarbeit in der Luft- und Raumfahrt sowie in der Automobilindustrie

- Formen- und Gesenkbau

Diese Schaftfräser sind besonders effektiv bei der Bearbeitung von Metallen wie Stahl, Edelstahl und Aluminium. Sie werden oft wegen ihrer Fähigkeit ausgewählt, glatte Oberflächen zu erzeugen und die Maßgenauigkeit beizubehalten.

4-Nuten-Schaftfräser Merkmale

4-Nuten-Schaftfräser sind ein vielseitiges Schneidwerkzeug, das häufig in verschiedenen Bearbeitungsanwendungen eingesetzt wird. Hier sind vier ihrer wichtigsten Merkmale:

1. Erhöhte Kerndicke und Festigkeit

- Im Vergleich zu Schaftfräsern mit weniger Schneiden haben 4-schneidige Schaftfräser einen dickeren Kern.

- Dieser dickere Kern sorgt für eine höhere Steifigkeit und verringert die Durchbiegung des Werkzeugs beim Schneiden.

- Dies führt zu einer höheren Genauigkeit und einer besseren Oberflächengüte.

2. Reduzierte Spanbelastung

- Durch die vier Schneiden wird die Schnittlast gleichmäßiger verteilt.

- Diese geringere Spanbelastung pro Spannut führt zu einem gleichmäßigeren Schnittverhalten.

- Es hilft, Späneansammlungen zu vermeiden und verbessert die Gesamteffizienz des Schneidens.

3. Vielseitige Anwendung

- 4-Nuten-Schaftfräser eignen sich für eine Vielzahl von Werkstoffen, darunter Gusseisen, Werkzeugstahl, rostfreier Stahl und wärmebehandelte Stähle.

- Sie können für verschiedene Bearbeitungsvorgänge wie Schlitzen, Profilieren und Taschenfräsen verwendet werden.

4. Verbesserte Oberflächengüte

- Aufgrund der geringeren Spanbelastung und der höheren Steifigkeit erzeugen 4-Schneiden-Fräser im Vergleich zu Fräsern mit weniger Schneiden bessere Oberflächengüten.

- Dies ist besonders vorteilhaft für Anwendungen, bei denen eine glatte Oberfläche erforderlich ist.

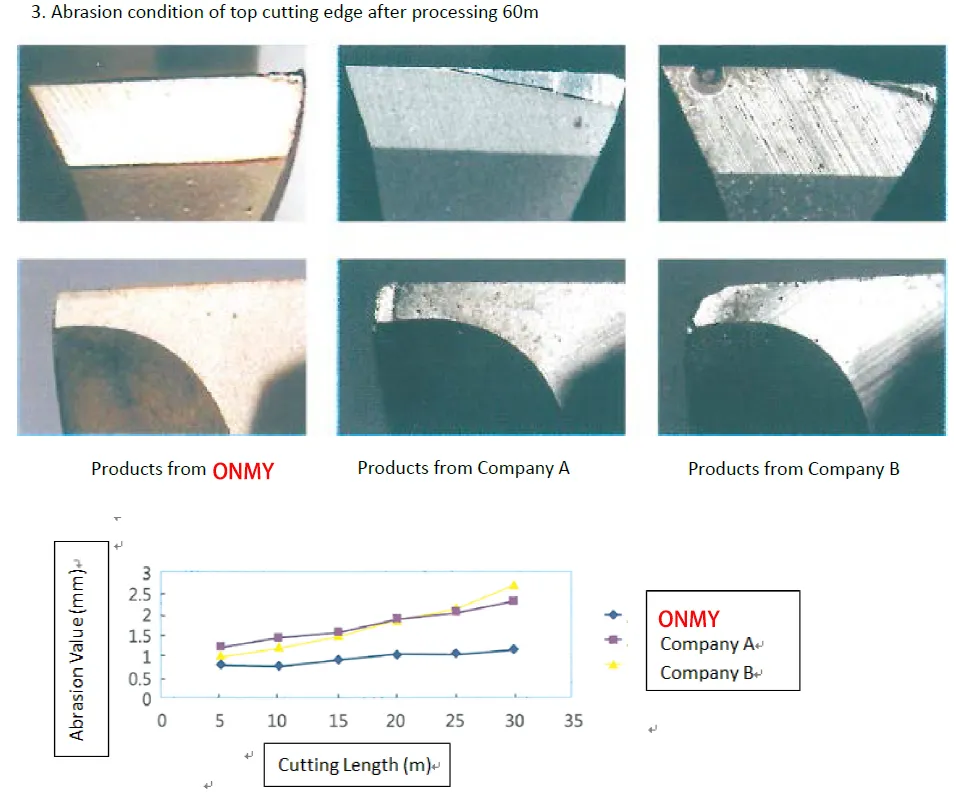

Die meisten chinesischen Anbieter haben dieselbe Qualität, aber wir sind nicht dieselben, warum?

Katalog für 3-Nuten-Schaftfräser

Der 3-Flute End Mills Katalog ist ein professionelles Werkzeug, um 3-Flute End Mills Produktinformationen für eine breite Palette von Nutzern bereitzustellen.

Der ONMY TOOLINGS Unterschied

Was zeichnet unseren einschneidigen Schaftfräser aus? Es ist unsere einzigartige Kombination aus:

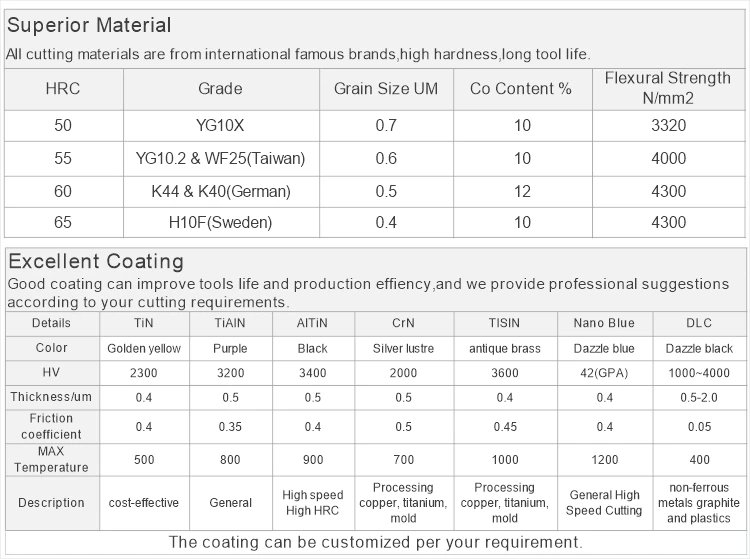

Fortschrittliche Hartmetallformulierungen

Wir verwenden proprietäre Mikrokorn-Hartmetallmischungen, die für Festigkeit und Verschleißfestigkeit optimiert sind.

Innovative Geometrien

Unsere patentierten Spannuten maximieren den Spanabtransport und minimieren die Schnittkräfte.

Hochmoderne Beschichtungen

Wir bringen PVD-Beschichtungen im Nanobereich auf, die die Hitzebeständigkeit erhöhen und die Reibung verringern.

Präzisionsschleifen

Unsere mehrachsigen CNC-Schleifmaschinen erreichen Toleranzen von bis zu ±0,0005 Zoll.

Werkseitige Zertifizierung

Diese Zertifizierungen sind nicht nur schicke Abzeichen - sie sind Ihre Garantie für gleichbleibende, erstklassige Qualität bei jedem von uns hergestellten Werkzeug. Unser Qualitätskontrollverfahren umfasst die 100%-Prüfung kritischer Abmessungen und fortschrittliche Verschleißfestigkeitstests, um sicherzustellen, dass jedes Werkzeug unseren anspruchsvollen Standards entspricht.

Unser Weg zur Exzellenz

Unsere Geschichte begann in einer kleinen Werkstatt mit einem großen Traum: die Herstellung der weltweit besten Schaftfräser. Heute verfügen wir über eine hochmoderne, 50.000 m² große Anlage, die mit der neuesten CNC-Schleiftechnologie und fortschrittlichen Beschichtungssystemen ausgestattet ist. Aber unsere wahre Stärke liegt in unserem Team aus passionierten Ingenieuren und erfahrenen Handwerkern, die ihr Fachwissen in jedes von uns hergestellte Werkzeug einfließen lassen.

Warum sollten Sie sich mit Lösungen von der Stange zufrieden geben, wenn Sie maßgeschneiderte Schaftfräser haben können, die auf Ihre speziellen Bedürfnisse zugeschnitten sind? Unser hauseigenes Forschungs- und Entwicklungsteam erweitert ständig die Grenzen dessen, was in der Bearbeitungstechnologie möglich ist. Wir arbeiten mit führenden Universitäten und Industriepartnern zusammen, um in der Materialwissenschaft und bei der Entwicklung von Schneidwerkzeugen stets an der Spitze zu stehen.

Nehmen Sie nicht nur unser Wort für sich selbst. Hier ist, was unsere zufriedenen Kunden zu sagen haben:

Mein glücklicher Kunde!

Fordern Sie jetzt Ihr individuelles Angebot an!

P.S. Haben wir erwähnt, dass wir Mengenrabatte anbieten? Je mehr Sie bestellen, desto mehr sparen Sie!

- Unschlagbare Direktpreise ab Werk: Schalten Sie den Zwischenhändler aus und sparen Sie bis zu 40% im Vergleich zum Einzelhandelspreis. Unser effizienter Herstellungsprozess ermöglicht es uns, Premiumqualität zu wettbewerbsfähigen Preisen anzubieten.

- Blitzschnelle Lieferung: Mit unserem rationalisierten Produktionsprozess bieten wir branchenführende Durchlaufzeiten. Sie erhalten Ihre kundenspezifischen Schaftfräser in nur 7 Tagen! Wir halten einen großen Bestand an Standardgrößen für den sofortigen Versand bereit.

- Persönlicher Service: Unser Team von Fachingenieuren ist bereit, Ihnen zu helfen, die perfekte Lösung für Ihre einzigartigen Bearbeitungsprobleme zu finden. Wir bieten kostenlose Beratungsgespräche an, um Ihre spezifischen Anforderungen zu analysieren und die idealen Werkzeugspezifikationen zu empfehlen.

Häufig gestellte Fragen

- Für Schrupparbeiten in weicheren Materialien: Ein 3-schneidiger Schaftfräser könnte eine gute Wahl sein.

- Für Endbearbeitungen oder härtere Materialien: Ein 4-schneidiger Schaftfräser wird oft bevorzugt

4-Nuten-Schaftfräser werden hauptsächlich für:

- Allgemeine Fräsarbeiten in Metallen und Kunststoffen

- Schlitzen und Rillenschneiden

- Profilieren und Konturieren komplexer Formen

- Seitenfräsen zur Erzeugung gerader Kanten

- Nachbearbeitungsgänge zur Erzielung glatter Oberflächen

- Einstechen zum Erstellen von Löchern oder Taschen

- Hochgeschwindigkeits-Bearbeitungsvorgänge

- Präzisionsarbeit in der Luft- und Raumfahrt und bei Automobilteilen

- Formen- und Gesenkbau

- Bearbeitung von härteren Materialien wie Edelstahl

Sie werden wegen ihres ausgewogenen Verhältnisses zwischen Zerspanungsleistung und Oberflächengüte bevorzugt, insbesondere bei Materialien wie Stahl und Aluminium. Das vierschneidige Design ermöglicht im Vergleich zu zweischneidigen Fräsern schnellere Vorschübe, während gleichzeitig eine gute Spanabfuhr gewährleistet ist.

2-Flanken-Schaftfräser:

- Besserer Abtransport der Späne

- Ideal für weichere Materialien (z. B. Aluminium, Messing, Kunststoff)

- Bevorzugt für tiefe Taschen und Schlitze

- Höhere Vorschubgeschwindigkeiten möglich

- Besser für Einstecharbeiten

- Besser geeignet für Schrupparbeiten

4-Nuten-Schaftfräser:

- Mehr Schneidkanten für glattere Oberflächen

- Besser für härtere Materialien (z.B. Stahl, Edelstahl)

- Erhöhte Stabilität und geringere Vibrationen

- Hervorragend geeignet für Seitenfräsarbeiten

- Besser für die Einhaltung enger Toleranzen

- Besser geeignet für Veredelungsarbeiten

Wesentliche Unterschiede:

- Spanraum: 2 Spannuten besser

- Oberflächenbeschaffenheit: 4 Riffel im Allgemeinen besser

- Materialeignung: 2 Riffel für weichere, 4 Riffel für härtere Materialien

- Schnittgeschwindigkeit: 4 Fluten typischerweise schneller

- Anwendung: 2-lippig zum Schruppen, 4-lippig zum Schlichten

Ja, 4-Nuten-Schaftfräser können für Aluminium verwendet werden, aber sie sind nicht immer die optimale Wahl. Hier ist eine kurze Erklärung:

- Möglich, aber nicht ideal: 4-Schneiden-Fräser können Aluminium bearbeiten, vor allem bei Schlichtbearbeitungen.

- Spanabfuhr: Das Hauptproblem ist, dass Aluminium dazu neigt, lange, zähe Späne zu produzieren. 4-Nuten-Fräser haben weniger Platz zwischen den Nuten für die Spanabfuhr.

- Wärmestau: Mehr Rillen können zu mehr Wärmeentwicklung führen, was bei Aluminium problematisch ist, da das Material dadurch gummiert werden kann.

- Bessere Alternativen: 2- oder 3-schneidige Schaftfräser werden im Allgemeinen für Aluminium bevorzugt. Sie bieten eine bessere Spanabfuhr und Wärmeableitung.

- Besondere Fälle: Bei der Hochgeschwindigkeitsbearbeitung von Aluminium oder bei Schlichtdurchgängen, bei denen die Oberflächengüte von entscheidender Bedeutung ist, kann ein 4-schneidiges Werkzeug von Vorteil sein.

- Beschichtungen: Wenn Sie einen 4-Nuten-Fräser für Aluminium verwenden, achten Sie auf eine geeignete Beschichtung, um Reibung und Hitze zu reduzieren.

Zusammenfassend lässt sich sagen, dass es zwar möglich ist, einen Schaftfräser mit 4 Schneiden für Aluminium zu verwenden, dass er aber aufgrund der Bedenken hinsichtlich der Spanabfuhr oft nicht die erste Wahl ist. Welches Werkzeug am besten geeignet ist, hängt von der jeweiligen Bearbeitung und den Anforderungen ab.

- Entfernung von Schüttgut: Schnelles Entfernen großer Mengen von Material von Werkstücken.

- Zerspanen: Aggressives Schneiden, um grobe Formen oder Hohlräume zu erzeugen.

- Schruppdurchgänge: Vorbereitung eines Werkstücks für nachfolgende Schlichtbearbeitungen.

- Hohe Zerspanungsleistung (MRR): Maximierung der Menge des pro Zeiteinheit abgetragenen Materials.

- Bearbeitung von härteren Materialien: Effektiv bei zähen Materialien wie Stahl und rostfreiem Stahl.

- Taschen erzeugen: Schnelles Aushöhlen von Bereichen in einem Werkstück.

- Abtragen von Material: Schnelles Verkleinern des Rohmaterials.

- Adaptives Fräsen: Wird in modernen CNC-Strategien für einen effizienten Materialabtrag eingesetzt.

- Schlitzen: Erstellen von groben Schlitzen oder Rillen.

- Vorbereitung für die Endbearbeitung: Einrichten des Werkstücks für die endgültige Dimensionierung und Oberflächenbearbeitung.

Im Allgemeinen werden für die Bearbeitung von Aluminium 2-Nuten-Schaftfräser bevorzugt.

- Chip-Evakuierung: Aluminium erzeugt lange, strangförmige Späne. Die größeren Schneidenabstände in einem 2-Schneiden-Fräser ermöglichen eine bessere Spanabfuhr und verhindern so Spanansammlungen und Verstopfungen.

- Materialabtragsrate (MRR): Während 4-Schneiden-Fräser theoretisch eine höhere MRR erreichen können, macht das Problem der Spanabfuhr diesen Vorteil bei der Aluminiumbearbeitung oft wieder zunichte.

- Lebensdauer der Werkzeuge: In vielen Fällen können 2-schneidige Schaftfräser aufgrund der geringeren Beanspruchung der Schneidkanten eine längere Standzeit in Aluminium erreichen.

Ausnahmen

Es gibt jedoch Situationen, in denen ein 4-schneidiger Schaftfräser für Aluminium in Betracht gezogen werden kann:

- Veredelungsarbeiten: Bei sehr feinen Oberflächen ist ein Schaftfräser mit 4 Schneiden vorzuziehen, da er sanfter schneidet.

- Schaftfräser mit kleinem Durchmesser: In einigen Fällen, bei Fräsern mit kleinem Durchmesser, kann eine 4-Nut eine bessere Steifigkeit bieten.

- Hochgeschwindigkeitsbearbeitung (HSM): Unter bestimmten HSM-Bedingungen kann ein 4-schneidiger Schaftfräser effektiv sein.

Letztlich hängt die beste Wahl von bestimmten Faktoren ab, wie zum Beispiel:

- Aluminiumlegierung

- Schnittbedingungen (Geschwindigkeit, Vorschub, Schnitttiefe)

- Gewünschte Oberflächenbeschaffenheit

- Verfügbarkeit von Werkzeugen