Drehen vs. Plandrehen: Zwei Kernprozesse der Präzisionsbearbeitung

Im Bereich der mechanischen Bearbeitung, Drehen und gegenüber gehören zu den am häufigsten auf einer Drehmaschine durchgeführten Arbeiten. Bei beiden Verfahren wird ein Werkstück gedreht und mit einem Schneidwerkzeug Material abgetragen, um das Teil in die gewünschte Form zu bringen. Obwohl sie oft auf derselben Drehmaschine ausgeführt werden und sich auf die Drehbewegung des Werkstücks stützen, unterscheiden sich ihre Arbeitsmethoden, Ziele und Anwendungen erheblich. Dieser Artikel befasst sich mit den Definitionen, Merkmalen, Anwendungen und Unterschieden zwischen Drehen und Plandrehen und vermittelt ein umfassendes Verständnis ihrer entscheidenden Rolle in der modernen Fertigung.

1. Drehen: Definition und Merkmale

1.1 Definition

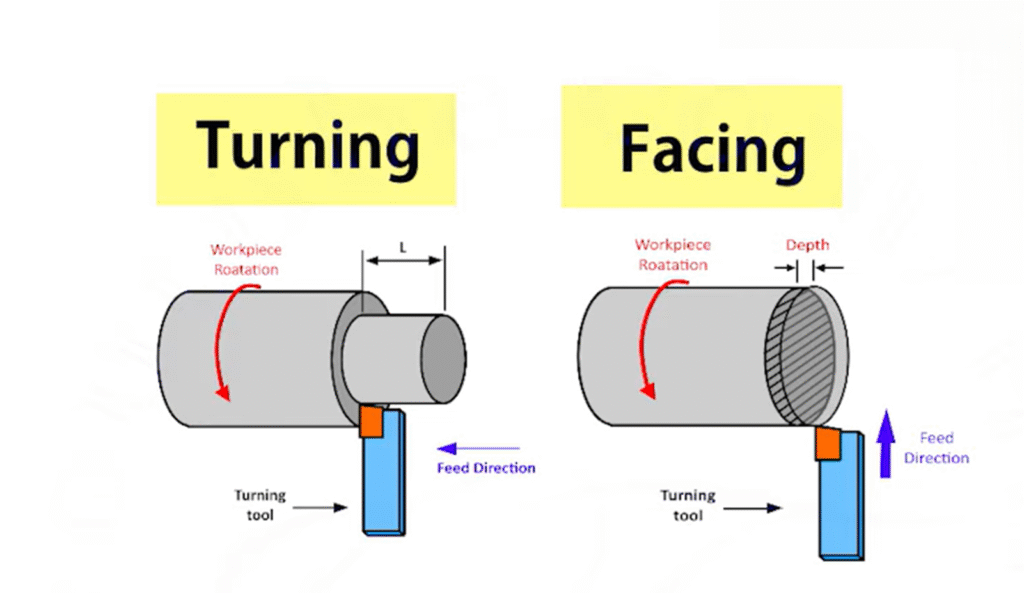

Drehen ist ein Bearbeitungsverfahren, bei dem ein rotierendes Werkstück durch die Bewegung eines Schneidwerkzeugs entlang seiner axialen oder radialen Richtung geformt wird, um Material zu entfernen. Das Hauptziel ist die Herstellung zylindrischer, konischer oder anderer rotationssymmetrischer Oberflächen, die typischerweise zur Bearbeitung des Außen- oder Innendurchmessers eines Werkstücks verwendet werden.

1.2 Merkmale

- Drehung des Werkstücks: Das Werkstück ist auf der Drehbankspindel eingespannt und dreht sich mit hoher Geschwindigkeit, während sich das Schneidwerkzeug relativ zum Werkstück bewegt, um Material abzutragen.

- Richtung der Werkzeugbewegung: Das Werkzeug bewegt sich in der Regel parallel zur Achse des Werkstücks (axial) oder radial, je nach den Bearbeitungsanforderungen.

- Ergebnis der Bearbeitung: Stellt zylindrische, konische, mit Gewinde versehene, gerillte oder andere komplexe Profile her.

- Ausrüstung: Das Drehen wird auf konventionellen Drehbänken, CNC-Drehbänken oder speziellen Drehmaschinen durchgeführt.

1.3 Anwendungen

Das Drehen ist weit verbreitet in der Herstellung von hochpräzisen zylindrischen Teilen, wie zum Beispiel:

- Schächte: Antriebswellen für Kraftfahrzeuge, Motorrotoren.

- Bearbeitung von Löchern: Innendrehen (Bohren) für Lagersitze oder Rohrinnenräume.

- Gewindeherstellung: Erstellen von Gewinden für Bolzen, Muttern und andere Befestigungselemente.

- Komplexe Konturen: Das CNC-Drehen ermöglicht die Bearbeitung komplizierter Kurven oder von Teilen mit mehreren Durchmessern.

1.4 Vorteile und Herausforderungen

Vorteile:

- Effiziente Herstellung rotationssymmetrischer Teile.

- Geeignet für verschiedene Materialien, darunter Metalle, Kunststoffe und Verbundwerkstoffe.

- CNC-Drehen ermöglicht eine hochpräzise und komplexe Formgebung.

Herausforderungen:

- Materialien mit hoher Härte verursachen einen schnellen Werkzeugverschleiß.

- Lange, schlanke Werkstücke können vibrieren, was die Präzision beeinträchtigt.

- Erfordert präzises Einspannen und Ausrichten der Werkzeuge, um Qualität zu gewährleisten.

2. Verkleidung: Definition und Merkmale

2.1 Definition

Plandrehen ist ein Bearbeitungsprozess, bei dem ein rotierendes Werkstück an seinem Ende abgeflacht wird, indem ein Schneidwerkzeug senkrecht zur Rotationsachse bewegt wird. Das Hauptziel ist es, eine glatte, flache Endfläche zu erzeugen oder die Länge des Werkstücks zu reduzieren.

2.2 Merkmale

- Drehung des Werkstücks: Ähnlich wie beim Drehen dreht sich das Werkstück auf der Drehbank.

- Richtung der Werkzeugbewegung: Das Werkzeug bewegt sich radial (senkrecht zur Achse), typischerweise von der Außenkante zur Mitte oder andersherum.

- Ergebnis der Bearbeitung: Erzeugt eine ebene Endfläche, die Glätte und Rechtwinkligkeit zur Achse des Werkstücks gewährleistet.

- Ausrüstung: Wird in der Regel auf Drehbänken durchgeführt, obwohl ähnliche Arbeiten auch auf Fräsmaschinen möglich sind.

2.3 Anwendungen

Gesichtsausdruck ist in Szenarien wie diesen entscheidend:

- Oberflächenabflachung: Bereitstellung einer glatten Bezugsfläche für nachfolgende Arbeiten (z. B. Bohren oder Montage).

- Längenanpassung: Kürzen von Werkstücken auf bestimmte Maße.

- Bearbeitung von Rohren und Flanschen: Flache Enden für eine sichere Abdichtung in Verbindungen.

- Rohling Vorbereitung: Beseitigung von Unebenheiten auf Guss- oder Schmiedeteilen.

2.4 Vorteile und Herausforderungen

Vorteile:

- Erzeugt schnell ebene Endflächen und verbessert die Montagepräzision.

- Einfache Bedienung, sowohl für Schruppen und Schlichten.

- Einsetzbar für verschiedene Werkstückgrößen und -formen.

Herausforderungen:

- Werkstücke mit großem Durchmesser erzeugen erhebliche Schnittkräfte, die eine stabile Spannung erfordern.

- Werkzeugauswahl und Schnittparameter müssen optimiert werden, um Probleme mit der Oberflächenqualität zu vermeiden.

- Dünnwandige Werkstücke können sich beim Plandrehen verformen.

Wenn Sie Fragen zur Metallbearbeitung haben oder Werkzeuge für die Metallbearbeitung benötigen, wenden Sie sich bitte an Kontaktieren Sie uns!

3. Drehen vs. Abwenden: Die wichtigsten Unterschiede

Obwohl sowohl das Drehen als auch das Plandrehen auf der Drehung des Werkstücks beruhen, unterscheiden sie sich in mehreren wichtigen Aspekten:

| Aspekt | Wenden | Gegenüber |

|---|---|---|

| Werkzeug-Bewegung | Entlang der Werkstückachse (parallel) oder radial | Senkrecht zur Achse (quer zur Stirnseite) |

| Zielsetzung | Erzeugt zylindrische, konische oder komplexe Profile | Erzeugt ebene Endflächen oder passt die Länge an |

| Bearbeiteter Bereich | Äußere oder innere Oberflächen | Stirnseite des Werkstücks |

| Typische Anwendungen | Schäfte, Löcher, Gewinde | Abflachen von Enden, Kürzen von Werkstücken, Rohlingsvorbereitung |

| Ergebnis | Verändert Durchmesser oder Kontur | Stellt die Ebenheit sicher oder passt die Länge an |

4. Praktische Überlegungen zum Betrieb

4.1 Überlegungen zum Wenden

- Auswahl der Werkzeuge: Wählen Sie geeignete Werkzeuge (z. B. Wendeplatten、Gewindeschneidplatten、Seitenstechplatten) auf der Grundlage des Werkstückmaterials, um den Verschleiß zu verringern.

- Schnittparameter: Stellen Sie Spindeldrehzahl, Vorschub und Schnitttiefe entsprechend ein, um Überhitzung oder Vibrationen zu vermeiden.

- Werkstück-Spannung: Sorgen Sie für eine sichere Fixierung, insbesondere bei langen, schlanken Werkstücken, indem Sie Reitstöcke oder Lünetten verwenden, um ein Verbiegen zu verhindern.

- Verwendung von Kühlmittel: Tragen Sie Kühlmittel auf, um die Schnitttemperatur zu senken und die Lebensdauer des Werkzeugs zu verlängern.

4.2 Überlegungen zur Verkleidung

- Werkzeug-Winkel: Wählen Sie geeignete Werkzeugwinkel, um Ebenheit zu gewährleisten und Störungen in der Werkstückmitte zu vermeiden.

- Schnittgeschwindigkeit: In der Nähe der Werkstückmitte nimmt die Schnittgeschwindigkeit ab, so dass der Vorschub angepasst werden muss, um die Oberflächenqualität zu erhalten.

- Stabilität des Werkstücks: Werkstücke mit großem Durchmesser müssen gleichmäßig gespannt werden, um Bewegungen während der Bearbeitung zu verhindern.

- Qualität der Oberfläche: Verwenden Sie Schlichtgänge oder leichte Schnitte, um eine hohe Oberflächenglätte zu erreichen.

5. Synergistische Anwendungen von Drehen und Plandrehen

In der Praxis werden Drehen und Plandrehen oft kombiniert, um komplexe Teile herzustellen. Die Bearbeitung einer Antriebswelle kann beispielsweise das Plandrehen umfassen, um flache Enden zu gewährleisten und die vorgegebene Länge zu erreichen, gefolgt vom Drehen, um den Außendurchmesser und die Gewinde zu formen. Diese Synergie verbessert die Genauigkeit und Konsistenz der Teile und erfüllt die strengen Toleranzanforderungen.

Auf CNC-Drehmaschinen, Dieser kombinierte Ansatz ist äußerst effizient. CNC-Systeme ermöglichen nahtlose Übergänge zwischen Drehen und Planfräsen über programmierte Anweisungen, wodurch manuelle Eingriffe reduziert und die Produktivität gesteigert werden. Bei der Bearbeitung eines Flansches muss beispielsweise die Kontaktfläche durch Planfräsen geglättet werden, gefolgt von Drehen des Außendurchmessers um die gewünschte Größe zu erreichen, und möglicherweise Gewindebohren oder Nutenfräsen.

6. Schlussfolgerung

Drehen und Plandrehen sind unentbehrliche Bearbeitungsverfahren, die zylindrische Oberflächen und flache Enden formen, um die unterschiedlichsten Anforderungen an die Teile zu erfüllen. Das Drehen eignet sich hervorragend zur Herstellung komplexer Profile für Wellen und Bohrungen, während das Plandrehen für glatte, ebene Oberflächen sorgt, die für die Montage und weitere Bearbeitung entscheidend sind. Das Verständnis ihrer Unterschiede und synergetischen Anwendungen ermöglicht optimierte Bearbeitungsprozesse, die Effizienz und Qualität verbessern.

Mit den Fortschritten in der Bearbeitungstechnologie werden das Drehen und das Plandrehen weiterhin eine zentrale Rolle in der Präzisionsfertigung spielen und effiziente und genaue Lösungen für die industrielle Produktion liefern.

Was ist der Unterschied zwischen "facing" und "turning"?

Beim Drehen werden die zylindrischen Oberflächen eines Werkstücks geformt, indem das Werkzeug entlang seiner Länge bewegt wird, während beim Plandrehen ein flaches Ende erzeugt wird, indem das Werkzeug über die Stirnseite des Werkstücks bewegt wird. Beide Verfahren werden häufig zusammen auf einer Drehmaschine eingesetzt (z. B. Plandrehen zur Abflachung des Endes einer Welle und anschließend Drehen zur Formung des Durchmessers), um präzise Teilegeometrien zu erzielen.

Was ist der Unterschied zwischen einem Drehwerkzeug und einem Plandrehwerkzeug?

Der Hauptunterschied zwischen einem Drehmeißel und einem Plandrehmeißel liegt in ihrem Zweck und ihrer Bewegung während der Bearbeitung auf einer Drehmaschine. Ein Drehmeißel wird verwendet, um die äußeren oder inneren zylindrischen Oberflächen eines rotierenden Werkstücks zu formen, indem er sich parallel zu dessen Achse bewegt und so Merkmale wie Wellen oder Gewinde erzeugt. Im Gegensatz dazu glättet ein Plandrehwerkzeug die Stirnfläche des Werkstücks, indem es sich senkrecht zur Achse bewegt und eine glatte, ebene Oberfläche erzeugt. Obwohl beide Werkzeuge ähnliche Wendeschneidplatten (z. B. aus Hartmetall) verwenden können, sind ihre Geometrien und Schnittparameter für ihre jeweiligen Aufgaben optimiert - Drehen für die Längsformgebung und Planen für die radiale Abflachung.

Was macht das Plandrehen in einer Drehmaschine?

Das Plandrehen auf einer Drehmaschine ist ein Bearbeitungsprozess, bei dem eine flache, glatte Oberfläche am Ende eines rotierenden Werkstücks erzeugt wird, indem ein Schneidwerkzeug senkrecht zur Drehachse des Werkstücks bewegt wird. Das Werkzeug bewegt sich in der Regel radial von der Außenkante zur Mitte oder umgekehrt und trägt dabei Material ab, um sicherzustellen, dass die Stirnfläche eben und rechtwinklig ist und sich für Anwendungen wie Montage, Abdichtung (z. B. Flansche) oder weitere Bearbeitung eignet. Plandrehen wird auch verwendet, um das Werkstück auf eine präzise Länge zu kürzen, was für die Vorbereitung von Oberflächen oder das Erreichen von Maßgenauigkeit bei Teilen wie Wellen oder Gussteilen entscheidend ist.

Was ist Drehen?

Drehen ist ein Bearbeitungsprozess auf einer Drehmaschine, bei dem ein rotierendes Werkstück durch die Bewegung eines Schneidwerkzeugs entlang seiner Achse oder radial geformt wird, um Material zu entfernen. Durch dieses Verfahren werden zylindrische, konische oder andere rotationssymmetrische Oberflächen wie Wellen, Löcher, Gewinde oder komplexe Konturen erzeugt. Das Drehen wird eingesetzt, um den Durchmesser des Werkstücks zu verringern oder Merkmale wie Nuten zu formen, was es für die Herstellung von Präzisionsteilen wie Antriebswellen oder Motorrotoren unerlässlich macht, wobei die Werkzeugbewegung und die Parameter für den Materialtyp und die gewünschte Oberflächengüte optimiert werden.