Der ultimative Leitfaden zum Schulterfräsen 2025

Das Schulterfräsen ist ein grundlegendes Bearbeitungsverfahren in der CNC-Fertigung, bei dem ein Fräser gleichzeitig zwei unterschiedliche Oberflächen auf einem Werkstück erzeugt: einen flachen Boden (oder eine Fläche) und eine vertikale Schulter (eine abgestufte Kante), typischerweise in einem präzisen 90-Grad-Winkel. Dieser Vorgang kombiniert Elemente des Planfräsens (für die flache Oberfläche) und des Umfangsfräsens (für die vertikale Wand) und ermöglicht so eine effiziente Materialabtragung in einem einzigen Durchgang.

Grundlegende Konzepte: Stirnfräsen vs. Seitenfräsen vs. Schulterfräsen

Um die richtige Strategie zu wählen, muss man die Physik des Schneidvorgangs verstehen. Das wichtigste Unterscheidungsmerkmal ist der Spanwinkel (Kr).) und wie es die Schnittkraft (F) in axiale (Fa) und radiale (Fr) Komponenten zerlegt.

A. Die Physik der Kräfte

Die Beziehung zwischen den Schnittkräften und dem Spanwinkel wird bestimmt durch:

- Radialkraft (Fr): Fr ≈ F × sin(Kr) (Verantwortlich für Durchbiegung/Vibration)

- Axialkraft (Fa): Fa ≈ F × cos(Kr) (Drückt Teil in den Tisch)

B. Detaillierte Vergleichsmatrix

| Merkmal | Planfräsen (45°) | Schulterfräsen (90°) | Seitenfräsen (0°/90°) |

|---|---|---|---|

| Vorspannwinkel (Kr) | 45° (Standard) | 90 Grad | 0° – 90° (Abhängig von Helix) |

| Kraftzerlegung | Ausgewuchtet: ~50% radial, ~50% axial | Dominante Radial (~95%), Minimal Axial | 100% Radialkraft |

| Chip-Ausdünnungsfaktor | 0.707 (Erhebliche Ausdünnung) | 1.00 (Keine Ausdünnung bei >50% Ae) | Abhängig von der Radialtiefe (Ae) |

| Werkzeug Engagement | Nur Unterseite | Boden + Seitenwand | Nur Seitenwand (Umfang) |

| Ablenkungsrisiko | Niedrig (Kräfte, die in die Spindel wirken) | Hoch (Ausleger-Effekt) | Sehr hoch (Werkzeug drückt weg) |

| Primäre Anwendung | Hohe MRR-Ausrichtung, Ebenheit | Stufen, Taschen, 90°-Wände | Profilierung, Konturierung |

Details, die Sie sehen können über Planfräsen, Schulterfräsen, Profilfräsen und Schnellvorschubfräsen Artikel.

C. Eingehende Analyse

1. Planfräsen (45°-Spannwinkel)

- Mechanismus: Der 45°-Winkel leitet die Schnittkräfte nach oben in die Spindel und nach unten in das Werkstück.

- Chip-Physik: Aufgrund des Winkels ist die tatsächliche Spanstärke (h{ex}) dünner als der programmierte Vorschub pro Zahn (fz).

- Formel: Formel: h{ex} = fz *(sin45°)≈0,7*fz

- Implikation: Sie können Vorschubgeschwindigkeiten ausführen. 1,4-mal höher als ein 90°-Fräser, um die gleiche Spanabnahme zu erzielen.

2. Schulterfräsen (90°-Steigungswinkel)

- Mechanismus: Die Kräfte wirken senkrecht zur Spindelachse.

- Die Gefahrenzone: Da Fr maximiert ist, verhält sich das Werkzeug wie ein freitragender Balken.

- Durchbiegungsformel: δ = Fr * L³/3*E*I

- Implikation: Eine Verdopplung des Werkzeugüberstands (L) erhöht die Durchbiegung um das 8-fache. Aus diesem Grund sind für das Schulterfräsen kürzere Werkzeughalter erforderlich als für das Planfräsen.

3. Seitenfräsen (Peripheriefräsen)

Anpassungsfaktor: Wenn Ae < 50%, muss die Vorschubgeschwindigkeit erhöht werden, um die Spanlast aufrechtzuerhalten.

Mechanismus: Verwendet die Helix der Flöte.

Radiale Spanverjüngung (RCT): Wenn die radiale Schnitttiefe (Ae) weniger als 50% des Fräserdurchmessers (Dc) beträgt, wird der Span deutlich dünner.

Strategie zur Werkzeugauswahl: Mehr als nur der Durchmesser

Nicht alle Werkzeuge mit der Bezeichnung “90°” schneiden eine perfekte 90°-Schulter.

A. Vollhartmetall-Schaftfräser

- Am besten geeignet für: Endbearbeitung, kleine Durchmesser (<20 mm / 0,75″), hohe Präzision.

- Auswahlschlüssel:

- Variable Steigung/Schraubenwinkel: Unverzichtbar, um harmonische Resonanz zu unterbrechen und Rattern zu verhindern.

- Flötenanzahl: Verwenden Sie 2-3 Schneiden für Aluminium (Priorität: Spanabfuhr); 4-6 Schneiden für Stahl/Edelstahl (Priorität: Kernfestigkeit).

B. Wendeschneidplattenfräser

- Am besten geeignet für: Schruppen, große Durchmesser (>20 mm / 0,75″), hoher Materialabtrag.

- Die “True 90°”-Herausforderung: Viele Standard-Schulter-Einsätze sind tatsächlich auf 89,5° geschnitten oder haben eine leichte Verjüngung, um die Spitze des Einsatzes zu schützen.

- Lösung: Wenn der Druck eine strenge Rechtwinkligkeit erfordert, stellen Sie sicher, dass Sie “High Precision 90°” oder “True 90°” Körper und Einsätze angeben, oder lassen Sie 0,5 mm (0,020″) Material für einen Vollhartmetall-Schlichtfräser stehen.

C. Verlängerte Flöte / Maiskolben-Schneider

- Am besten geeignet für: Tiefe Schultern (Tiefe > 3x Werkzeugdurchmesser).

- Schmerzpunkt: Hohe Vibrationsanfälligkeit.

- Strategie: Verwenden Sie Einsätze mit Chip Splitter-Geometrie, um die Schnittkräfte zu brechen und so den Energieverbrauch und das Rattern deutlich zu reduzieren.

Kritische Techniken: Klettern vs. konventionelles Fräsen

Aus technischer Sicht besteht der wesentliche Unterschied zwischen Klettern und konventionelles Fräsen liegt in der Chipdickenabweichungsrate und der daraus resultierenden Physik der Scherfläche.

A. Steigfräsen (Abwärtsfräsen) – Der ideale Scherzustand

Beim Steigfräsen dreht sich der Fräser in der gleich Richtung wie der Feed.

- Mechanik der Spanbildung (dick zu dünn):

- Der Zahn greift mit maximaler Spanstärke ($h_{max}$) in das Material ein. Das bedeutet, dass das Werkzeug sofort in das Metall eindringt und sofort eine Scherverformung auslöst.

- Keine Reibung: Da es keine “Aufbauphase” gibt, gleitet die Schneide nicht über die Oberfläche, wodurch eine Verfestigung durch Verformung effektiv vermieden wird.

- Thermodynamik:

- Der Großteil der Schnittwärme entsteht in der Scherzone. Da sich der Span dick und schnell bildet, konzentriert sich die Wärme innerhalb des Spans selbst und wird abgeführt. Das Werkstück und das Werkzeug bleiben relativ kühl.

- Kraftvektoranalyse:

- Die vertikale Komponente der Schnittkraft zeigt nach unten. Dadurch wird das Werkstück in den Tisch oder die Vorrichtung gedrückt (was die Systemsteifigkeit erhöht) und Vibrationen bei der Bearbeitung dünner Platten gedämpft.

- Fehlermodus:

- Vorwiegend vorhersehbarer Flankenverschleiß.

B. Konventionelles Fräsen (Aufwärtsfräsen) – Der Kampf gegen die Reibung

Beim konventionellen Fräsen dreht sich der Fräser. gegen die Zuführungsrichtung.

- Mechanik der Spanbildung (dünn bis dick):

- Bei Kontakt beträgt die theoretische Spanstärke null. Das Werkzeug kann nicht sofort schneiden, sondern durchläuft eine Phase der Reiben und Pflügen.

- Kritische Dicke: Das eigentliche Scheren beginnt erst, wenn der aufgebaute Druck die Streckgrenze des Materials überschreitet. Vor diesem Punkt wird das Material einer starken Kompression und Reibung ausgesetzt.

- Thermodynamische Katastrophe:

- Die Reibphase erzeugt extreme Reibungswärme. Diese Wärme wird direkt auf die Werkstückoberfläche (was zu thermischen Verformungen führt) und die Werkzeugkante (was den Verschleiß beschleunigt) übertragen.

- Kaltverfestigung: Bei Edelstahl und Superlegierungen härtet der Reibungseffekt die Oberflächenhaut sofort aus, wodurch der nachfolgende Zahn in härteres Material schneiden muss – ein Teufelskreis.

- Kraftvektoranalyse:

- Die vertikale Kraftkomponente zeigt aufwärts, und versucht, das Werkstück vom Tisch zu heben. Dies erfordert eine außergewöhnlich hohe Spannkraft.

C. Entscheidungsmatrix: Wann sollte man die Regel brechen?

Obwohl beim Schulterfräsen mit 95% das Steigfräsen verwendet werden sollte, erfordern bestimmte technische Szenarien das konventionelle Fräsen:

| Szenario | Physik / Vernunft | Empfohlene Strategie |

|---|---|---|

| Gusseisen / Schmiedeskala | Beim Kletternfräsen wird die Kante gezwungen, hart auf abrasive Ablagerungen aufzutreffen. Herkömmlich ermöglicht es dem Werkzeug, aus der weichen inneren Matrix zu schneiden nach außen, und die Waage abnehmen. | Verwenden Sie „Konventionell“ für die Schruppbearbeitung. |

| Rückschlag (manuelle Maschinen) | Bei Maschinen ohne Kugelumlaufspindeln zieht das Steigfräsen den Tisch in den Fräser hinein, was zu unvorhersehbaren Vorschüben und Brüchen führt. Herkömmlich bietet Widerstand, um Spiel zu beseitigen. | Muss konventionell verwendet werden |

| Dünnwandkorrektur | Kletterkräfte drücken das Werkzeug weg (Erhöhung der Wandstärke); herkömmliche Kräfte ziehen das Werkzeug hinein (Hinterschneidung). | Alternativer Aufstieg/Conv-Pässe um die Durchbiegung auszugleichen. |

Einstiegsstrategien

Hör auf zu tauchen! Tauchen Sie eine Standard-Schulterfräse niemals wie einen Bohrer senkrecht nach unten ein. Dadurch werden die unteren Kanten zerstört.

- Anfahren: Beginnen Sie mit einer Neigung von 3° bis 5° entlang des Schnittpfades.

- Spiralinterpolation: Die beste Methode zum Öffnen von Taschen oder zum Erstellen von Startlöchern.

Dynamische Fräsführung

Bei tiefen Schultern (z. B. 30 mm Tiefe, 15 mm Breite) besteht die herkömmliche Strategie darin, mehrere Durchgänge mit geringer Tiefe (z. B. 3 mm pro Durchgang) durchzuführen. Diese Methode ist ineffizient und nutzt nur einen Bruchteil der Schneidkante des Werkzeugs.

Der moderne technische Standard ist Trochoidales / dynamisches Fräsen.

A. Warum herkömmliches Schulterfräsen in Ecken versagt

Wenn ein Werkzeug einem geraden Weg in eine 90°-Innenecke folgt:

- Eingriffswinkel-Spitze: Der Kontaktwinkel zwischen Werkzeug und Material springt augenblicklich von 50% (90 Grad) auf 100% (180 Grad).

- Überlastung: Die Schnittkräfte verdoppeln sich, was zu starkem Rattern und Vibrationen führt.

- Wärmespeicher: Kühlmittel kann nicht in die Ecke eindringen, und Späne werden eingeschlossen, was zu einem katastrophalen Versagen der Schneide führt.

B. Die Kernlogik des dynamischen Fräsens

Beim dynamischen Fräsen werden Algorithmen verwendet, um den Werkzeugweg (oft spiralförmige oder schälende Bewegungen) ständig anzupassen und einen konstanten Eingriffswinkel aufrechtzuerhalten.

- Niedrige Ae (Breite): Hält stets eine minimale Radialtiefe ein (typischerweise 5-10%).

- Hohe Ap (Tiefe): Verwendet 200%-300% des Werkzeugdurchmessers und nutzt die gesamte Schneidenlänge von Vollhartmetall-Schaftfräsern.

- Ergebnis: Eine konstante Werkzeugbelastung und eine schnelle Wärmeabfuhr ermöglichen unglaubliche Vorschubgeschwindigkeiten.

C. Praktischer Leitfaden zur Einrichtung von CAM (Schritt für Schritt)

Einrichtungsanleitung für Mastercam (Dynamisch), Fusion 360 (Adaptives Fräsen) oder NX (Adaptives Fräsen):

Schritt 1: Maximieren Sie die axiale Schnitttiefe (Ap)

- Einstellung: Einstellen auf 90% – 95% der Nutlänge des Werkzeugs.

- Grund: Verteilt den Verschleiß gleichmäßig über die gesamte Schneide, anstatt ihn an der Spitze zu konzentrieren.

Schritt 2: Optimierung der radialen Schnittbreite (Ae – optimale Belastung)

- Einstellung: Einstellen auf 8% – 12% des Werkzeugdurchmessers (Stahl) oder 15% – 20% (Aluminium).

- Warnung: Überschreiten Sie nicht 25%, da sonst der Radial Chip Thinning-Effekt nachlässt und die Wärmeentwicklung stark ansteigt.

Schritt 3: Berechnung der Vorschubausgleichung. Dies ist der am häufigsten übersehene, aber entscheidende Schritt beim dynamischen Fräsen. Da die radiale Schnittbreite ($Ae$) minimal ist, wird die tatsächliche Spanstärke aufgrund der radialen Spanverjüngung (RCT) viel dünner als der programmierte Vorschub. Ohne Kompensation “reibt” das Werkzeug statt zu “schneiden”.

Die Kernformel

- Variablendefinition:

- F (neu) (Kompensierte Vorschubgeschwindigkeit): Die tatsächliche Programmiervorschubgeschwindigkeit, die Sie in die CNC oder CAM eingeben (mm/min oder mm/z).

- F (normal) (Standard-Vorschubgeschwindigkeit): Der vom Hersteller für das Material empfohlene ursprüngliche Vorschub pro Zahn (mm/z). Z. B. 0,05 mm/z.

- Ae (Radialbreite/Überstand): Der in Schritt 2 eingestellte seitliche Versatzbetrag (mm).

- Dc (Werkzeugdurchmesser): Der Nenndurchmesser des Fräsers (mm).

- Berechnungsbeispiel:

- Szenario: Bearbeitung von rostfreiem Stahl mit einem φ12mm Schaftfräser.

- Herstellerempfehlung (Normal): 0,05 mm/z.

- Stepover-Einstellung (Ae): 0,6 mm (5% Durchmesser).

- Berechnungsschritte:

- Berechnen Sie das Radialverhältnis (Ae/Dc): 0,6 / 12 = 0,05

- Berechnen Sie den Ausdünnungsfaktor (√0,05) ≈ 0,2236

- Formel anwenden: (√0,05) ≈ 0,2236

- Endergebnis (F-neu): Sie sollten programmieren 0,22 mm/z, nicht 0,05 mm/z.

- Schlussfolgerung: Die Vorschubgeschwindigkeit wird erhöht um 4,4-fach, dennoch weist das Werkzeug weiterhin eine sichere Spanbelastung von 0,05 mm auf.

Schritt 4: Mindesttrochoidalradius festlegen

- Einstellung: Einstellen auf 10% – 20% des Werkzeugdurchmessers.

- Grund: Verhindert, dass das Werkzeug in Ecken scharfe “Stopp- und Drehbewegungen” ausführt, und sorgt so für eine flüssige Maschinenbewegung.

Schritt 5: Mikro-Lifts

- Einstellung: Setzen Sie ein 0,2 mm – 0,5 mm Lift bei nicht schneidenden Rückwärtsbewegungen.

- Grund: Verhindert, dass die Unterseite des Werkzeugs beim Zurückziehen über den fertigen Boden schleift, wodurch eine Wärmeentwicklung vermieden wird.

Vermeidung von “Fehlpassungen”

Wenn eine Schulter tiefer als Ihre Flötenlänge ist (z. B. 100 mm tief) und Sie mehrere Tiefendurchgänge durchführen müssen:

Konische Wände: Lassen Sie beim Schruppen eine leichte Verjüngung stehen und führen Sie einen abschließenden Federdurchgang in voller Tiefe durch, um die Wand zu begradigen.

Wandüberlappung: Stellen Sie in CAM eine Überlappung von 0,5 mm ein, um die beiden Tiefendurchgänge zu mischen.

Fehlerbehebungsanleitung

Die “Goldenen Regeln” zur Lösung von Problemen in der Fertigung.

| Problem | Mögliche Ursache | Lösung |

|---|---|---|

| Vibration / Rattern | 1. Übermäßiger Überhang 2. Schlechte Werkstückspannung 3. Ae (Breite) zu groß | 1. Verwenden Sie Fräser mit variabler Steigung. 2. Kontostand überprüfen 3. Drehzahl reduzieren, Vorschub erhöhen (dämpft zusätzlich) |

| Stufen/Fehlpassung an der Wand | 1. Werkzeugauslenkung 2. Fehler beim Einfügen von Sitzplätzen | 1. Einen “Spring Pass” hinzufügen (kein Materialverbrauch) 2. Spindelrundlauf prüfen |

| Schlechte Bodenbeschichtung | 1. Verschleiß der Wischerkante 2. Zufuhr pro Zahn zu hoch | 1. Verwenden Sie Einsätze mit Scheibenwischer Geometrie 2. Der Vorschub muss < 80% der Breite der Wischerfläche betragen. |

| Grate an der Wand | 1. Stumpfes Werkzeug 2. Unangemessene Ausstiegsstrategie | 1. Einsätze/Werkzeug wechseln 2. Verwenden Sie ein 45° Roll-off Ausgangspfad |

| Ausgebrochene Kanten | 1. Instabiles Schneiden 2. Nachschneiden von Chips | 1. Wechseln Sie zu einem härteren Note 2. Verwendung Luftstoß (für Stahl) zum Entfernen von Spänen |

Materialspezifische Tipps und Strategien (ISO-Gruppen)

A. ISO N – Aluminium und Nichteisenmetalle

- Kernherausforderung: Aufgebildete Kante (BUE) und Spanabfuhr. Aluminium ist “klebrig” und schweißt sich an die Spannut.

- Werkzeuggeometrie:

- Flötenanzahl: 2 oder 3 Schneiden. Große Spannut ist für hohe Spanabnahme erforderlich.

- Helix-Winkel: Hohe Steigung (45° oder 55°), um Späne senkrecht aus dem Schnitt herauszuziehen.

- Beschichtung: Es müssen polierte Flöten (unbeschichtet) oder DLC/ZrN verwendet werden.

- Verboten: Verwenden Sie NIEMALS AlTiN- oder TiAlN-Beschichtungen. Die Affinität zu Aluminium führt zu sofortigem Spanverschweißung.

- Strategie: Drehen Sie die Drehzahl voll auf. Verwenden Sie Hochdruck-Kühlmittel in erster Linie zum Spülen von Spänen und nicht nur zum Kühlen.

B. ISO P – Kohlenstoff- und legierte Stähle

- Kernherausforderung: Thermische Rissbildung und Kraterverschleiß.

- Das Kühlmittel-Paradoxon:

- Roughing: Sehr empfehlenswert LUFTSTRAHL (trocken). Das Fräsen ist ein unterbrochener Schnitt. Das Kühlmittel verursacht einen “Thermoschock” (schnelle Erwärmungs-/Abkühlungszyklen), der zu Mikrorissen im Hartmetall führt.

- Fertigstellung: Verwenden Sie Kühlmittel (Emulsion), um Späne zu entfernen und die Oberflächenbeschaffenheit zu verbessern, da die Wärmeentwicklung geringer ist.

- Werkzeuge:

- Beschichtung: AlTiN oder AlCrN. Diese bilden bei hohen Temperaturen eine schützende Aluminiumoxidschicht.

- Entwurf: Variable Steigung/Schraubenwinkel zur Dämpfung harmonischer Schwingungen in härteren Stählen.

C. ISO M – Edelstahl (304/316)

- Kernherausforderung: Kaltverfestigung, schlechte Wärmeleitfähigkeit und Zähigkeit.

- Goldene Regel: “Schneiden, nicht reiben.”

- Strategie:

- Vorschubgeschwindigkeit (fz): Behalten Sie einen hohen Vorschub pro Zahn bei (in der Regel >0,05 mm), um sicherzustellen, dass die Schneide unter die kaltverfestigte Haut eindringt. Verwenden Sie NIEMALS einen geringen Vorschub (z. B. 0,01 mm), da dies zu einer Glasur der Oberfläche führen würde.

- Keine Verweilzeit: Halten Sie das Werkzeug in Bewegung. Wenn Sie es in Ecken verweilen lassen, kommt es sofort zu einer lokalen Verhärtung.

- Kühlmittel: Eine reichhaltige Emulsion (>8%-Konzentration) ist für die Schmierfähigkeit und Kühlung unerlässlich.

- Fräsmodus: Klettern Fräsen ist obligatorisch. Bei herkömmlichem Fräsen entsteht durch die anfängliche Reibungsphase sofort eine harte Haut.

D. ISO S – Titan und Superlegierungen

- Kernherausforderung: Wärmekonzentration. Titan leitet keine Wärme in den Span weiter; die Wärme bleibt in der Werkzeugkante.

- Kinetische Strategie:

- Radiale Tiefe (Ae): Begrenzung auf <30% Durchmesser. Nutzen Sie die Chipverdünnung, um die Kontaktlänge für die Wärmeableitung zu erhöhen.

- Bogen-Ein: Immer in den Schnitt hinein schneiden. Ein gerader Schnitt schockiert die spröde Hartmetallkante.

- Geschwindigkeitsregelung: Extrem empfindlich gegenüber Oberflächengeschwindigkeit (Vc). In der Regel begrenzt auf 60–100 m/min. Eine Überschreitung dieser Grenze führt zum sofortigen Ausfall des Werkzeugs.

- Werkzeugmerkmale: Hohe Spanwinkel, hohe Spananzahl (zur Erhöhung des Vorschubs bei niedrigen Drehzahlen) und große Eckenradien (re) für mehr Festigkeit.

E. ISO K – Gusseisen

- Kernherausforderung: Abrieb und Staub.

- Strategie:

- Trockenbearbeitung: Sehr empfehlenswert bei starker Vakuumextraktion. Eisenschlacke + Kühlmittel = abrasive Schleifpaste (Schlamm), die Führungen und Werkzeuge zerstört.

- Beschichtung: Dick CVD-Beschichtungen (TiCN/Al2O3) oder harte PVD-Beschichtungen, um Abrieb zu widerstehen.

- Eintrag: Gusseisen hat oft eine harte “Haut” oder Zunder. Verwenden Sie für den ersten Durchgang herkömmliches Fräsen, um unterhalb des Zunders zu schneiden, oder reduzieren Sie den Vorschub um 20%.

Leitfaden zur Strategie für das Fräsen von Schultern

Materialspezifische Optimierungsparameter (Norm ISO 2025)

| ISO-Gruppe | Kernherausforderung | Werkzeuge & Beschichtung | Kühlmittelstrategie | Wichtiger Profi-Tipp |

|---|---|---|---|---|

| ISO N Aluminium / Nichteisenmetalle | Aufgebaute Kante (BUE) Klebrige Chips, die an den Rillen haften bleiben. | Poliert / Unbeschichtet 2-3 Flöten | Hochdruckflut | “Verwenden Sie niemals AlTiN-Beschichtungen. Die Affinität zu Aluminium führt zu sofortigem Versagen.” |

| ISO P Kohlenstoff- und legierte Stähle | Thermoschock Schnelles Erhitzen/Abkühlen verursacht Mikrorisse. | AlTiN / AlCrN Variable Spirale | LUFTSTRAHL (trocken) Nur zum Schruppen | “Kühlmittel während der Schruppbearbeitung verkürzt die Lebensdauer des Hartmetalls. Arbeiten Sie trocken, um die Wärme im Span zu halten.” |

| ISO M Edelstahl (304/316) | Kaltverfestigung Die Oberfläche härtet sofort aus, wenn sie gerieben wird. | AlTiN / TiSiN Hoher Reliefwinkel | Reichhaltige Emulsion (>8%) | “Schneiden, nicht reiben. Niemals die Vorschubgeschwindigkeit verringern (<0,05 mm) oder sich in Ecken festsetzen." |

| ISO S Titan / Inconel | Wärmekonzentration Die Wärme bleibt in der Werkzeugkante, nicht im Span. | Scharfe Kante Hohe Flötenanzahl | Hochdruckflut | “Radiale Breite (Ae) begrenzen auf <30%. Immer ARC-IN, niemals geradeaus hineingehen." |

| ISO K Gusseisen (grau/duktil) | Abrasiver Verschleiß Staub erzeugt Schleifschlamm. | Dicke CVD (TiCN) Starke Kantenvorbereitung | TROCKEN + Staubsaugen | “Verwenden Sie beim ersten Durchgang herkömmliches Fräsen, um die harte Gussschale zu durchbrechen.” |

Wesentliche Formeln

Halten Sie diese für Parameteranpassungen griffbereit:

- Drehzahlberechnung (Vc = Oberflächengeschwindigkeit m/min, Dc = Werkzeugdurchmesser mm)

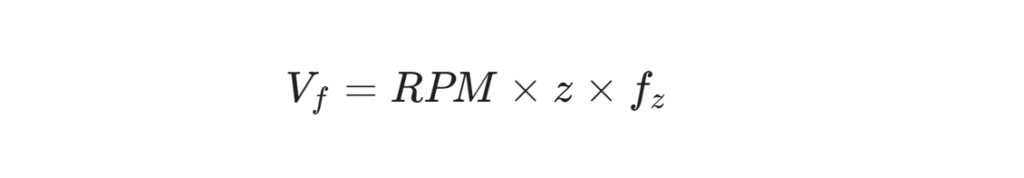

- Tischvorschub (MMPM / IPM)(z = Anzahl der Schneiden, fz = Vorschub pro Zahn)

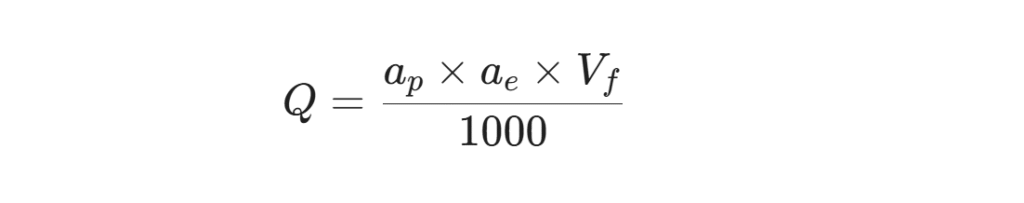

- Materialabtragsrate (MRR)(ap = Schnitttiefe, ae = Schnittbreite)

Schlussfolgerung

Das Schulterfräsen ist trügerisch. Es scheint ein einfacher geometrischer Vorgang zu sein, stellt jedoch einen der komplexesten Balanceakte in der CNC-Bearbeitung dar. Wie wir gesehen haben, liegt der Erfolg nicht darin, blind einer Katalog-Geschwindigkeitstabelle zu folgen, sondern darin, die zugrunde liegende Physik der Radialkraft (Fr) zu verstehen.), Spanbildungsmechanik und Wärmemanagement.

Um Ihre Mitbewerber kontinuierlich zu übertreffen und Ergebnisse von herausragender Qualität zu erzielen, sollten Sie diese drei Säulen beachten:

- Respektieren Sie die Streitkräfte: Beachten Sie, dass der 90°-Spitzenwinkel eine massive radiale Auslenkung verursacht. Wirken Sie dem mit der richtigen Werkzeuggeometrie (variable Steigung), der richtigen Fräsrichtung (Climb) und einer starren Werkstückspannung entgegen.

- Umfassen Sie Dynamik: Herkömmliche statische Werkzeugwege sind für tiefe Schultern nicht mehr zeitgemäß. Mit Dynamic Milling (HEM) können Sie das volle Potenzial Ihrer Vollhartmetallwerkzeuge ausschöpfen, deren Lebensdauer um 300% oder mehr verlängern und gleichzeitig die Zykluszeiten drastisch reduzieren.

- Materialintelligenz: Behandeln Sie jedes Material als einen einzigartigen Gegner. Was für Aluminium (hohe Geschwindigkeit, Kühlmittelflut) funktioniert, ist für Kohlenstoffstahl (Risiko eines Thermoschocks) oder Edelstahl (Risiko einer Kaltverfestigung) katastrophal.

Durch die Anwendung der in diesem Leitfaden beschriebenen Strategien, Formeln und Fehlerbehebungsprotokolle schneiden Sie nicht nur Metall, sondern entwickeln einen vorhersehbaren, hocheffizienten Prozess.

Sind Sie bereit, Ihre Produktion zu optimieren? Hören Sie auf, Parameter zu erraten. Durchsuchen Sie unsere Hochleistungs-Schaftfräser-Serie speziell für die Schulterstabilität entwickelt, oder wenden Sie sich an unsere Anwendungsingenieure für eine individuelle Beratung zu Werkzeugwegen.