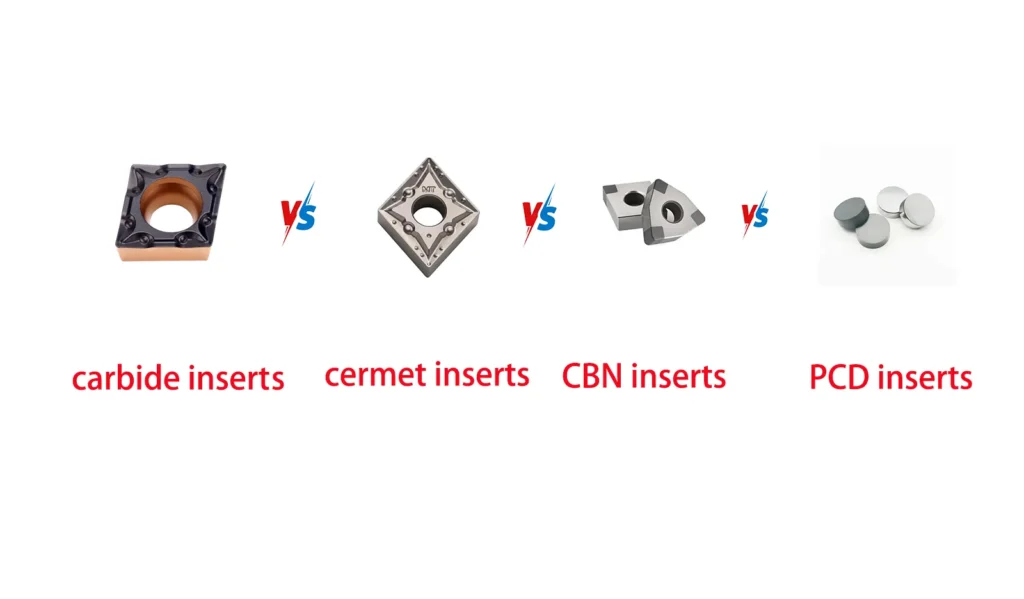

Cermet-Einsätze vs. Hartmetall vs. CBN vs. PKD

In der Welt der Zerspanung und Metallbearbeitung ist die Wahl des richtigen Schneidwerkzeugs entscheidend für eine optimale Leistung, Effizienz und Kosteneffizienz. Dieser umfassende Leitfaden befasst sich mit den wichtigsten Unterschieden zwischen Schneidwerkzeugen aus Cermet, Hartmetall, kubischem Bornitrid (CBN) und polykristallinem Diamant (PKD). Wenn Sie die einzigartigen Eigenschaften, Anwendungen und Kostenüberlegungen der einzelnen Werkstoffe verstehen, sind Sie besser gerüstet, um fundierte Entscheidungen für Ihre Bearbeitungsanforderungen zu treffen.

1. Einleitung: Die Spitze der Materialwissenschaft

Wenn es um Zerspanungswerkstoffe geht, ist der Vergleich zwischen Cermet-Wendeplatten und Hartmetall bzw. CBN und PKD für jeden Zerspanungsmechaniker oder Fertigungsfachmann unerlässlich. Jeder dieser Werkstoffe bietet unterschiedliche Vorteile und Einschränkungen und ist daher für verschiedene Anwendungen und Werkstückmaterialien geeignet. In diesem Artikel gehen wir auf die Feinheiten dieser Schneidwerkstoffe ein und helfen Ihnen, sich in der komplexen Welt der Bearbeitung zurechtzufinden.

2. Cermet-Einsätze: Das Beste aus beiden Welten

Zusammensetzung und Eigenschaften

Cermet-Einsätze, ein Kunstwort aus "Keramik" und "Metall", kombinieren die Härte keramischer Werkstoffe mit der Zähigkeit metallischer Bindemittel. Cermet-Einsätze bestehen in der Regel aus Titankarbid- (TiC) oder Titancarbonitrid- (TiCN) Partikeln, die mit einer Nickelbasislegierung verbunden sind, und bieten ein einzigartiges Gleichgewicht an Eigenschaften.

Vorteile und Benachteiligungen

Vorteile:

- Höhere Verschleißfestigkeit als Hartmetall

- Ausgezeichnete thermische Stabilität

- Hervorragende Möglichkeiten der Oberflächenbearbeitung

- Gute chemische Stabilität

Benachteiligungen:

- Geringere Zähigkeit im Vergleich zu Hartmetall

- Spröder als Hartmetalleinsätze

- Begrenzte Verfügbarkeit im Vergleich zu Hartmetall

Anwendungen

Cermet-Einsätze eignen sich hervorragend für:

- Endbearbeitung von Stahl und Gusseisen

- Hochgeschwindigkeitsbearbeitung von weicheren Materialien

- Anwendungen, die eine hervorragende Oberflächengüte erfordern

3. Hartmetall-Einsätze: Das vielseitige Arbeitspferd

Zusammensetzung und Eigenschaften

Hartmetall-Einsätze, auch bekannt als Hartmetall, bestehen aus Wolframkarbid (WC)-Partikeln, die mit einer Kobaltmatrix verbunden sind. Diese Zusammensetzung ergibt einen Werkstoff, der Härte und Zähigkeit miteinander verbindet und sich daher für eine breite Palette von Bearbeitungsanwendungen eignet.

Vorteile und Benachteiligungen

Vorteile:

- Ausgezeichnetes Gleichgewicht von Härte und Zähigkeit

- Große Auswahl an Sorten für verschiedene Anwendungen verfügbar

- Gute Verschleißfestigkeit

- Kostengünstig für viele Bearbeitungsvorgänge

Benachteiligungen:

- Geringere Warmhärte im Vergleich zu Keramik und superharten Werkstoffen

- Bei bestimmten Anwendungen kann eine Beschichtung zur Verbesserung der Leistung erforderlich sein.

Anwendungen

Hartmetalleinsätze sind weit verbreitet in:

- Universelle Bearbeitung verschiedener Materialien

- Fräsen, Drehen und Bohren

- Schrupp- und Vorschlichtbearbeitungen

4. Kubisches Bornitrid (CBN): Der Stahlspezialist

Zusammensetzung und Eigenschaften

Kubisches Bornitrid (CBN) ist ein synthetisches superhartes Material, das in seiner Härte nur von Diamant übertroffen wird. Es wird hergestellt, indem hexagonales Bornitrid hohen Temperaturen und Drücken ausgesetzt wird, was zu einer kubischen Kristallstruktur führt.

Vorteile und Benachteiligungen

Vorteile:

- Extreme Härte und Verschleißfestigkeit

- Ausgezeichnete thermische Stabilität

- Hervorragende Leistung bei der Bearbeitung gehärteter Stähle

- Chemische Stabilität bei der Bearbeitung von Eisenwerkstoffen

Benachteiligungen:

- Höhere Kosten im Vergleich zu Hartmetall und Cermet

- Sprödigkeit erfordert sorgfältige Handhabung und Anwendung

- Begrenzte Wirksamkeit bei weicheren Materialien

Anwendungen

CBN zeichnet sich aus durch:

- Bearbeitung von gehärteten Stählen (>45 HRC)

- Hochgeschwindigkeitsbearbeitung von Gusseisen

- Endbearbeitungsvorgänge, die enge Toleranzen erfordern

CBN vs. PCBN

Polykristallines kubisches Bornitrid (PCBN) ist eine Variante von CBN, bei der CBN-Partikel mit einem keramischen oder metallischen Bindemittel gesintert werden. PCBN bietet im Vergleich zu reinem CBN eine höhere Zähigkeit und eignet sich daher für unterbrochene Schneidvorgänge und vielfältigere Anwendungen.

5. Polykristalliner Diamant (PCD): Der Spezialist für Nichteisenmetalle

Zusammensetzung und Eigenschaften

Polykristalliner Diamant (PKD) besteht aus Diamantpartikeln, die mit einem metallischen Bindemittel, in der Regel Kobalt, zusammengesintert sind. Das Ergebnis ist ein Material mit außergewöhnlicher Härte und Verschleißfestigkeit.

Vorteile und Benachteiligungen

Vorteile:

- Unübertroffene Härte und Verschleißfestigkeit

- Ausgezeichnete Wärmeleitfähigkeit

- Hervorragende Möglichkeiten der Oberflächenbearbeitung

- Lange Standzeiten bei geeigneten Anwendungen

Benachteiligungen:

- Hohe Kosten

- Chemische Reaktivität mit eisenhaltigen Materialien bei hohen Temperaturen

- Sprödigkeit erfordert sorgfältige Handhabung und Anwendung

Anwendungen

PKD-Schneidwerkzeuge sind ideal für:

- Bearbeitung von Nichteisenmetallen (Aluminium, Kupfer, Messing)

- Schneiden von abrasiven Materialien (Glasfaser, Kohlefaserverbundwerkstoffe)

- Ultrapräzisionsbearbeitungen

6. Vergleichende Analyse: Cermet-Einsätze vs. Hartmetall vs. CBN vs. PKD

Vergleich der Härte

Beim Vergleich von Cermet-Wendeplatten mit Hartmetall, CBN und PKD ist die Härte ein entscheidender Faktor. Vom weichsten zum härtesten:

- Hartmetall

- Cermet

- CBN

- PCD

Es ist wichtig zu wissen, dass PKD zwar das härteste Material ist, aber aufgrund seiner Einschränkungen bei eisenhaltigen Materialien nicht immer die beste Wahl für jede Anwendung darstellt.

Kostenvergleich

Die Kosten für diese Schneidewerkstoffe sind sehr unterschiedlich. Vom günstigsten zum teuersten:

- Hartmetall

- Cermet

- CBN

- PCD

Die höheren Kosten für CBN und PKD lassen sich oft durch ihre überlegene Leistung und längere Standzeit bei geeigneten Anwendungen rechtfertigen.

Leistung in verschiedenen Anwendungen

- Cermet-Einsätze: Bestens geeignet für die Schlichtbearbeitung von Stahl und Gusseisen, mit hervorragender Oberflächengüte.

- Hartmetall: Vielseitig einsetzbar für eine breite Palette von Materialien und Arbeitsgängen.

- CBN: Hervorragend geeignet für die Bearbeitung von gehärteten Stählen und Gusseisen, insbesondere bei hohen Geschwindigkeiten.

- PKD: Unerreichte Leistung in Nichteisenmetallen und abrasiven Materialien.

7. Häufig gestellte Fragen

Ist CBN härter als Hartmetall?

Ja, CBN ist wesentlich härter als Hartmetall. Auf der Knoop-Härteskala liegt CBN typischerweise zwischen 4000 und 5000 KHN, während Hartmetall zwischen 1000 und 2000 KHN liegt.

Wofür werden CBN-Wendeplatten verwendet?

CBN-Einsätze werden in erster Linie für die Bearbeitung von gehärteten Stählen (>45 HRC), Gusseisen und anderen harten Werkstoffen verwendet. Sie eignen sich hervorragend für Hochgeschwindigkeitsbearbeitungen und Schlichtvorgänge, die enge Toleranzen erfordern.

Kann eine CBN-Schleifscheibe Hartmetall schärfen?

Ja, CBN-Schleifscheiben können Hartmetallwerkzeuge effektiv schärfen. Die extreme Härte von CBN eignet sich zum Schleifen und Schärfen von Hartmetall-Schneidwerkzeugen und sorgt für eine präzise und dauerhafte Schneide.

Was ist der Unterschied zwischen PCD und CBN?

Die wichtigsten Unterschiede zwischen PCD und CBN sind:

- Härte: PKD ist härter als CBN

- Chemische Stabilität: CBN ist stabiler bei der Bearbeitung von Eisenwerkstoffen

- Anwendungen: PKD eignet sich hervorragend für Nichteisenmetalle und abrasive Materialien, während CBN besser für gehärtete Stähle und Gusseisen geeignet ist.

Warum ist CBN für die Bearbeitung von Stahl besser geeignet als PKD?

CBN ist aufgrund seiner chemischen Stabilität bei hohen Temperaturen besser für die Bearbeitung von Stahl geeignet. PKD neigt dazu, bei hohen Temperaturen mit Eisen zu reagieren, was zu schnellem Werkzeugverschleiß führt. CBN bleibt stabil und ermöglicht eine effiziente Bearbeitung von gehärteten Stählen und Gusseisen.

Ist CBN härter als Diamant?

Nein, CBN ist nicht härter als Diamant. Diamant (einschließlich PKD) ist das härteste bekannte natürliche Material. CBN ist jedoch das zweithärteste Material und bietet bei bestimmten Anwendungen, insbesondere bei der Bearbeitung von Eisenwerkstoffen, Vorteile gegenüber Diamant.

Warum ist CBN so teuer?

CBN ist aus mehreren Gründen teuer:

- Komplexer Herstellungsprozess mit hohen Temperaturen und Drücken

- Begrenztes natürliches Vorkommen, das eine synthetische Herstellung erfordert

- Für die Produktion benötigte Spezialausrüstung und Fachkenntnisse

- Hohe Nachfrage in industriellen Anwendungen aufgrund seiner einzigartigen Eigenschaften

8. Detaillierte Zusammensetzung und physikochemische Merkmale

Beim Vergleich von Cermet-Wendeschneidplatten mit Hartmetall, CBN und PKD ist es wichtig, die Zusammensetzung und die physikalisch-chemischen Eigenschaften der einzelnen Materialien genau zu kennen. Dieses Wissen gibt Aufschluss über ihre Leistung bei verschiedenen Bearbeitungsanwendungen.

8.1 Cermet

Zusammensetzung:

- Harte Phase: In der Regel 70-85% nach Volumen, bestehend aus Titancarbid (TiC), Titancarbonitrid (TiCN) oder Titannitrid (TiN)

- Bindemittelphase: In der Regel 15-30% nach Volumen, bestehend aus Nickel, Molybdän und/oder Kobalt

Physikalisch-chemische Eigenschaften:

- Dichte: 5,6-7,4 g/cm³, je nach Zusammensetzung

- Härte: 1500-2200 HV (Vickershärte)

- Wärmeleitfähigkeit: 15-40 W/m-K

- Wärmeausdehnungskoeffizient: 7,0-8,5 × 10-⁶/K

- Querbruchfestigkeit: 1200-2500 MPa

- Elastizitätsmodul: 400-450 GPa

Cermet verbindet die hohe Härte von Keramik mit der Zähigkeit von Metallen und bietet eine hervorragende Verschleißfestigkeit und thermische Stabilität. Die Hartphase auf Titanbasis sorgt für Härte und Verschleißfestigkeit, während das metallische Bindemittel die Zähigkeit und Temperaturwechselbeständigkeit erhöht.

8.2 Hartmetall

Zusammensetzung:

- Harte Phase: Normalerweise 70-97% nach Volumen, bestehend aus Wolframkarbid (WC)

- Bindemittelphase: Normalerweise 3-30% nach Volumen, hauptsächlich Kobalt (Co)

Physikalisch-chemische Eigenschaften:

- Dichte: 11,0-15,0 g/cm³, je nach Kobaltgehalt

- Härte: 1000-1800 HV, steht in umgekehrtem Verhältnis zum Kobaltgehalt

- Wärmeleitfähigkeit: 50-100 W/m-K

- Koeffizient der thermischen Ausdehnung: 4.9-7.1 × 10-⁶/K

- Querbruchfestigkeit: 1500-3000 MPa

- Elastizitätsmodul: 450-650 GPa

Hartmetalleinsätze bieten ein ausgewogenes Verhältnis zwischen Härte und Zähigkeit. Das Wolframkarbid sorgt für Verschleißfestigkeit und Härte, während das Kobaltbindemittel die Zähigkeit und Schlagfestigkeit erhöht. Die Eigenschaften können durch Variation der Karbidkorngröße und des Kobaltgehalts angepasst werden.

8.3 Kubisches Bornitrid (CBN)

Zusammensetzung:

- CBN-Kristalle: 50-95% nach Volumen

- Bindemittelphase: 5-50% nach Volumen, typischerweise keramisch (z. B. TiN, AlN) oder metallisch (z. B. Co, Ni, Al)

Physikalisch-chemische Eigenschaften:

- Dichte: 3,4-4,3 g/cm³

- Härte: 4000-5500 HV

- Wärmeleitfähigkeit: 100-200 W/m-K

- Koeffizient der thermischen Ausdehnung: 4.6-4.9 × 10-⁶/K

- Querbruchfestigkeit: 500-800 MPa

- Elastizitätsmodul: 680-720 GPa

CBN ist ein synthetisches superhartes Material mit einer kubischen Kristallstruktur, die der von Diamant ähnelt. Es bietet außergewöhnliche Härte, thermische Stabilität und chemische Inertheit, insbesondere bei der Bearbeitung von Eisenwerkstoffen. Die hohe Wärmeleitfähigkeit ermöglicht eine effiziente Wärmeableitung während der Bearbeitung.

8.4 Polykristalliner Diamant (PKD)

Zusammensetzung:

- Diamantkristalle: 90-95% nach Volumen

- Bindemittelphase: 5-10% nach Volumen, in der Regel Kobalt

Physikalisch-chemische Eigenschaften:

- Dichte: 3,5-4,0 g/cm³

- Härte: 8000-10000 HV

- Wärmeleitfähigkeit: 500-2000 W/m-K

- Wärmeausdehnungskoeffizient: 2,0-4,8 × 10-⁶/K

- Querbruchfestigkeit: 1200-1700 MPa

- Elastizitätsmodul: 776-925 GPa

PKD besteht aus Diamantpartikeln, die mit einem metallischen Bindemittel, meist Kobalt, zusammengesintert sind. Es bietet eine unvergleichliche Härte und Verschleißfestigkeit in Verbindung mit einer außergewöhnlichen Wärmeleitfähigkeit. Allerdings reagiert PKD bei hohen Temperaturen chemisch mit Eisen, was seine Verwendung bei der Bearbeitung von Eisenwerkstoffen einschränkt.

Vergleichende Analyse der physikochemischen Eigenschaften

Bei der Bewertung von Cermet-Wendeschneidplatten im Vergleich zu Hartmetall, CBN und PKD fallen mehrere wichtige physikochemische Eigenschaften auf:

- Härte: PKD > CBN > Cermet > Hartmetall Diese Hierarchie hat direkten Einfluss auf die Verschleißfestigkeit und Standzeit bei abrasiven Anwendungen.

- Wärmeleitfähigkeit: PCD > CBN > Hartmetall > Cermet Eine höhere Wärmeleitfähigkeit ermöglicht eine bessere Wärmeableitung während der Bearbeitung und damit potenziell höhere Schnittgeschwindigkeiten.

- Dichte: Hartmetall > Cermet > PKD > CBN Materialien mit geringerer Dichte wie CBN und PKD können bei schnell rotierenden Werkzeugen von Vorteil sein, da sie die Zentrifugalkräfte reduzieren.

- Wärmeausdehnung: Cermet > Hartmetall > CBN > PKD Materialien mit niedrigeren Wärmeausdehnungskoeffizienten behalten bei Temperaturschwankungen während der Bearbeitung eine bessere Formstabilität.

- Querbruchfestigkeit: Hartmetall > Cermet > PKD > CBN Eine höhere Querbruchfestigkeit bedeutet eine bessere Widerstandsfähigkeit gegen Ausbrüche und Brüche, was besonders bei unterbrochenen Zerspanungsvorgängen wichtig ist.

Das Verständnis dieser detaillierten Zusammensetzungen und physikalisch-chemischen Eigenschaften ist entscheidend für die Auswahl des optimalen Schneidstoffs für bestimmte Bearbeitungsanwendungen. Die Wahl zwischen Cermet-Wendeschneidplatten vs. Hartmetall vs. CBN vs. PKD sollte auf einer sorgfältigen Abwägung dieser Eigenschaften in Bezug auf das Werkstückmaterial, die Bearbeitungsparameter und die gewünschten Ergebnisse beruhen.

9. Schlussfolgerung: Die Wahl des richtigen Schneidwerkzeugmaterials

In der Debatte um Cermet-Wendeplatten vs. Hartmetall vs. CBN vs. PKD gibt es keine Einheitslösung, die allen gerecht wird. Die Wahl hängt von verschiedenen Faktoren ab, darunter:

- Material des Werkstücks

- Bearbeitungen (Schruppen, Schlichten, Hochgeschwindigkeitsbearbeitung)

- Erforderliche Oberflächengüte

- Erwartungen an die Lebensdauer der Werkzeuge

- Budgetzwänge

Wenn Sie die einzigartigen Eigenschaften, Vorteile und Grenzen der einzelnen Materialien kennen, können Sie fundierte Entscheidungen zur Optimierung Ihrer Bearbeitungsprozesse treffen. Denken Sie daran, dass fortschrittliche Werkstoffe wie CBN und PKD zwar eine überlegene Leistung bei bestimmten Anwendungen bieten, traditionelle Optionen wie Hartmetall- und Cermet-Wendeschneidplatten aber immer noch ihren Platz in modernen Bearbeitungsprozessen haben.

Da sich die Zerspanungstechnologie ständig weiterentwickelt, ist es wichtig, dass Sie sich über Schneidwerkstoffe informieren, um in der Branche wettbewerbsfähig zu bleiben. Ganz gleich, ob Sie mit herkömmlichen Stählen oder exotischen Legierungen arbeiten, es gibt einen auf Ihre Bedürfnisse zugeschnittenen Schneidstoff.