A 銑削刀片 是一種切削工具,用於在銑床上進行金屬加工。它通常由高速鋼、硬質合金或陶瓷材料製成,並有各種不同的形狀,以符合不同的加工需求。銑削刀片由兩部分組成:刀把和刀片。

銑削刀片的相關知識

- 銑削刀片的形狀

- 銑削種類

- 銑削刀片的材質

- 銑削刀片的應用場景

如果您想了解更多關於選擇銑削刀片的資訊,請繼續閱讀下文。

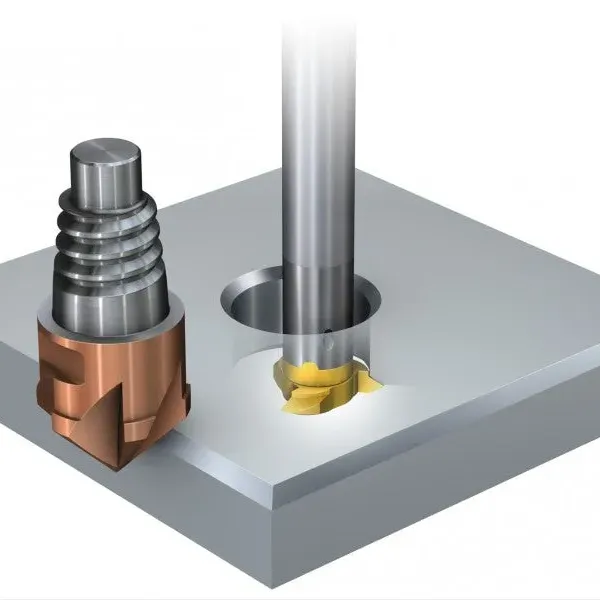

銑削種類

镗铣

螺旋銑削

高進給研磨

什麼是銑削刀片?

在本段中,您將先瞭解什麼是銑削,然後再瞭解什麼是碾磨。 銑削刀片.

銑削是使用刀片從工件上去除材料的金屬產品製造。形狀和尺寸的多樣性決定了這些材料從物件上切削或移除。因此,刀片的品質對機械與工件同樣重要。

與其他切削刀具相比,可轉位刀片具有顯著的優勢:如果可轉位刀片的切削刃磨損,只需將其轉為未使用的切削刃 - 無需重新研磨。這可確保正在進行的生產只會短暫中斷,而且不需要耗費時間來設定刀具。

如何將銑削刀片分類?

銑削刀片的分類方法有很多,本段我們將以功能來區分銑削刀片的種類。當然,如果您想了解其他的分類方法,也可以與我們溝通。

銑削刀片 也可根據切削方式、刀具形狀、刀具材料和塗層等不同特性進行分類。

以下是幾種類型:

端銑刀

端銑刀是一種常用的旋轉切削刀具,通常用於機床的銑削工作。其主要特點是切削刀片可旋轉,直柄設計方便更換及調整刀片位置。一般適用於加工平面、倒角和溝槽。

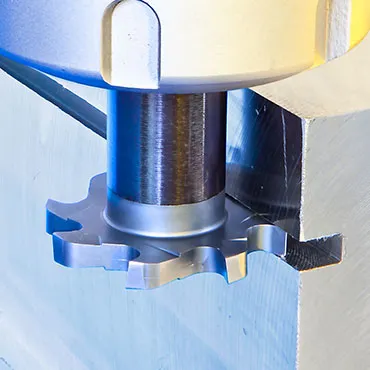

面銑刀

面銑刀是一種適合加工大面積平面的旋轉刀具。其特點是板狀刀片可旋轉,機身結構堅固,適用範圍廣泛。

齒輪銑刀

齒輪銑刀用於加工直齒、螺旋齒或漸開線齒。刀片呈鏈狀,有兩種常見的類型:圓柱形和圓錐形。

螺旋銑刀

螺旋銑刀是加工螺旋線的特殊切削工具,可用於銑削、成型和研磨加工。其主要特點是刀片呈螺旋狀旋轉,可加快切削速度並提高效率。

球型銑刀

球形銑刀的形狀為球面,主要適用於加工立體表面及球面,具有加工品質高、切削穩定等優點。

高效率銑刀

高效銑刀在材料選擇、刀具形狀設計、刀具鍍層等方面均有突破,可實現高速高效加工。被廣泛應用於汽車、電子、航空航天等有高速加工要求的領域。

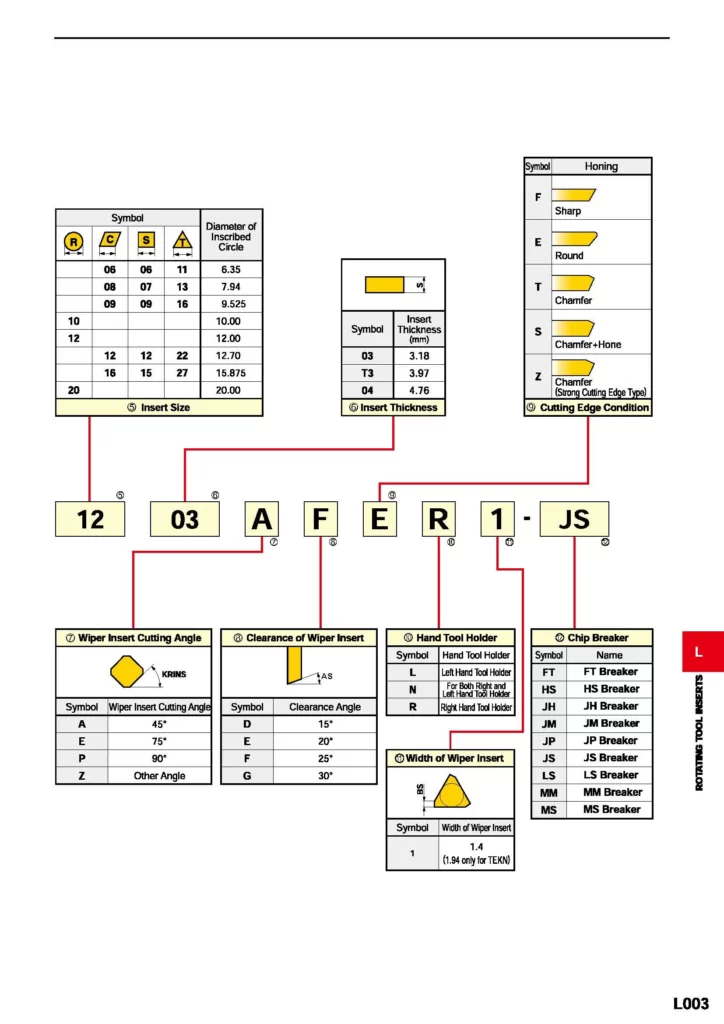

銑削刀片識別

在本段中,您將清楚知道哪些類型的旋轉銑刀片符合 ISO 國際標準。您可以在插圖中找到有關刀片尺寸、形狀、厚度、角度等資料。

(圖片引自 Mitsubishi)

銑削刀片的材料與性能

不同的刀片材料和塗層對於不同的銑削加工有不同的應用範圍和切削性能。

- 高速鋼銑削刀片 (HSS):一種經濟實惠的銑削刀片材料,適用於加工較軟的金屬,例如鋁、銅、鑄鐵及低碳钢。

- 鎢鋼銑刀片(硬質合金):由鎢鈷合金製成的硬質合金銑刀片,通常用於加工高硬度材料,例如青銅、不銹鋼及合金。

- 陶瓷銑削刀片(Ceramic):此種銑削刀片材料由浸漬陶瓷製成,因此具有高硬度與耐磨耗特性。陶瓷銑削刀片對於高硬度材料、高速加工及減震都有極佳的切削性能,但也容易造成刀具破損。

- PCD 銑刀片:由合成鑽石粉末製成,具有高硬度及優異的耐磨性。適用於加工軟性及非金屬材料,如鋁及銅等。

銑削刀片也可以進行塗層,以增強其耐磨性、耐腐蝕性、減少表面附著力,並提高熱穩定性。常見的塗層包括 PVD 塗層、CVD 塗層和邊緣前端塗層。

切削參數對銑削刀片壽命和性能的影響

我想說切削參數是最難設定的。但它對加工的影響非常大,好在我們現在有銑削計算公式可以使用,非常容易計算出你需要的數據。

- 切削速度:過高的切削速度會導致銑刀刀片摩擦發熱過大,加劇刀具磨損,甚至可能造成刀尖刮傷工件表面,影響工件精度和表面品質;而過低的切削速度則會導致銑削困難、切削力增大、排屑困難等問題。

- 進給:進給太多會導致刀具負荷過大、磨損增加;而進給太少則可能導致銑削力不足、進給速度慢、切削效率低等問題。

- 切削深度:切削深度過大會導致銑刀刀片的切削力增加,容易磨損甚至折斷,而切削深度過小則可能導致工作時間增加、生產效率降低。

- 切削液:使用適當的切削液可以有效保護銑刀刀片,降低刀具磨損和斷裂的風險,同時對工件的表面品質也有較好的保護作用。

總之,切削參數的選擇應與工件材料、銑刀刀片材料、銑削精度、工作效率等因素綜合考慮,合理調整,以達到最佳的銑削效果和刀具壽命。

選擇銑削刀片的提示

最後,最後,給大家一些選擇適合的銑刀刀片的小貼士(這是我們的專家經過多年的總結)

根據要加工的工件選擇可轉位刀片的幾何形狀

對於粗加工,我們建議結合大切削深度和高進給率。粗加工應用對切削刃的可靠性要求很高。

在精加工應用中,由於通常需要較淺的切削深度和較低的進給,因此需要較低的切削力。

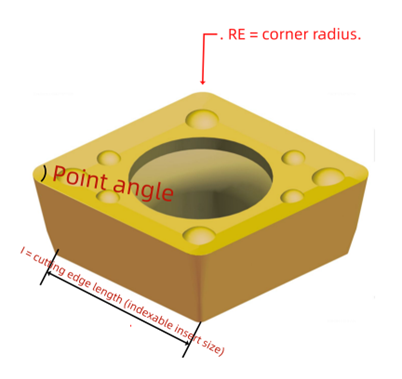

選擇最大可能的點角

大尖角優勢:穩定、進給率大、效率高。

大點角度缺點:高振動

小尖角優勢:減少表面毛邊、降低切削力

點角小的缺點:排屑不夠及時、切削效率較低

根據切削深度選擇可轉換刀片尺寸

確定最大切削深度,然後設定所需的切削長度,並考慮刀把的安裝角度。之後您就可以為刀片選擇正確的切削刃長度。

選擇正確的安裝角度

a.0 度安裝:刀片沿著銑削中心線安裝,最適合銑削平面。如果需要其他類型的銑削,可能需要改變安裝角度。

b.微負角度安裝:銑削薄壁零件時,負角度有助於減少震動和刀具跳動。然而,負角度會增加切削力和磨損,並可能導致較低品質的銑削表面。

c.微正角安裝:正角度有助於提高刀具剛性和穩定性,減少刀具負荷,從而延長刀具壽命。但是,正角度會降低表面粗糙度並增加切削力。

d.大角度安裝:當用於銑削較硬的材料時,大角度會產生較小的切削力和較高的表面品質,但加工效率較低。

選擇正確的切割材料和塗層

為銑刀刀片選擇正確的材料和塗層非常重要,因為材料和塗層的選擇會直接影響銑刀的切削能力、切削壽命和表面品質。

a.材料選擇:常用的銑刀刀片材質有 HSS、硬質合金、陶瓷等。一般來說,硬質合金刀具的主要缺點是碎裂和脆性,而 HSS 製成的銑刀刀片的主要問題是磨損。

b.鍍層選擇:目前市場上流行的銑刀鍍層有氮化鈦、碳化鎢、氮化鋁等。鍍層的作用是提高刃口硬度、抗磨損、降低摩擦係數,從而延長切削壽命。根據不同的加工條件,可以選擇不同的塗層。例如,對於高溫合金等難切削材料的銑削,選擇氧化鋁塗層可以獲得更好的效果;對於工件表面光潔度要求較高的情況,選擇鈦塗層可以獲得更好的表面品質和壽命。

選擇合適的銑刀刀片材料和塗層,可以提高刀具的切削性能和加工效率,同時也可以延長刀具的使用壽命。但不同的刀具材料適用於不同的加工條件和工件材料,需要結合實際加工情況進行選擇。

常見問題:

進料和速度如何?

A.進給與速度本身就是一個完全不同的問題。請聯絡您的刀具代表,如果您有多個刀具代表......請他們寄給您他們的目錄,這些目錄會給您很好的起始進給和速度。請務必考慮您要銑削的 ISO 材料群組,並將您的銑刀塗層納入考量。例如,如果您要銑鋁材,就不要使用使用鋁塗層的銑刀!否則,它可能會焊接到您的刀具上。

請詳細說明如何選擇間隙角度?

刀架側面的標記是間隙角的參考點。這是刀塊正面與斜角三角形朝向刀塊的一邊之間的角度。通常,此斜角應介於 3-8 度之間。