導軌端銑刀螺旋角

立铣刀螺旋角是最关键的几何参数之一,对切削性能、刀具寿命和加工质量有显著影响。這種螺旋狀的特徵不僅決定刀具切削各種材料的效能,也影響排屑、散熱及整體切削穩定性。無論您加工的是鋁材、不銹鋼或硬化材料,瞭解正確的螺旋角選擇都能大幅改善您的加工結果與刀具壽命。

如果您不想閱讀文章,也可以查看末端各種立铣刀螺旋角的比較表。

何謂立銑刀螺旋角?

螺旋角 立铣刀 設計的幾何定義為切削刃切線向量與刀具旋轉軸之間的角度。簡單來說,就是包覆在刀具本體上的螺旋槽的角度。此角度直接影響切削刃與工件材料的接合方式,決定加工作業時所產生的切削力。

螺旋角公式和數學表達式

對於圓柱端銑刀,螺旋角公式可以透過這個基本等式來表示:

tan(α) = r/T

在哪裡?

- α 代表螺旋角

- r 是立銑刀的半徑

- T 為導程 (螺旋線旋轉一圈所需的軸向距離)

在更全面的數學背景下,螺旋角反映了切向速度分量與徑向和軸向速度分量之和的比率:

tan(β) = V₍ₜ₎/√(V₍ᵣ₎² + V₍ᶻ₎²)

在使用螺旋角計算器確定特定應用的最佳設計參數時,瞭解這些關係是非常重要的。

複雜工具的動態變化

在球頭銑刀和錐形刀等更複雜的旋轉切削刀具中,螺旋角可能會沿著切削刃的不同位置而變化。例如

- 在球頭研磨機中,螺旋角會從圓柱部分逐漸轉變到球形頂端。

- 在鑽頭中,螺旋角通常在外緣最大 (約 25°-32°) 並向中心遞減 (低至 6°)

- 在錐形立銑刀中,必須仔細設計螺旋角,以維持整個刀具一致的切削力學。

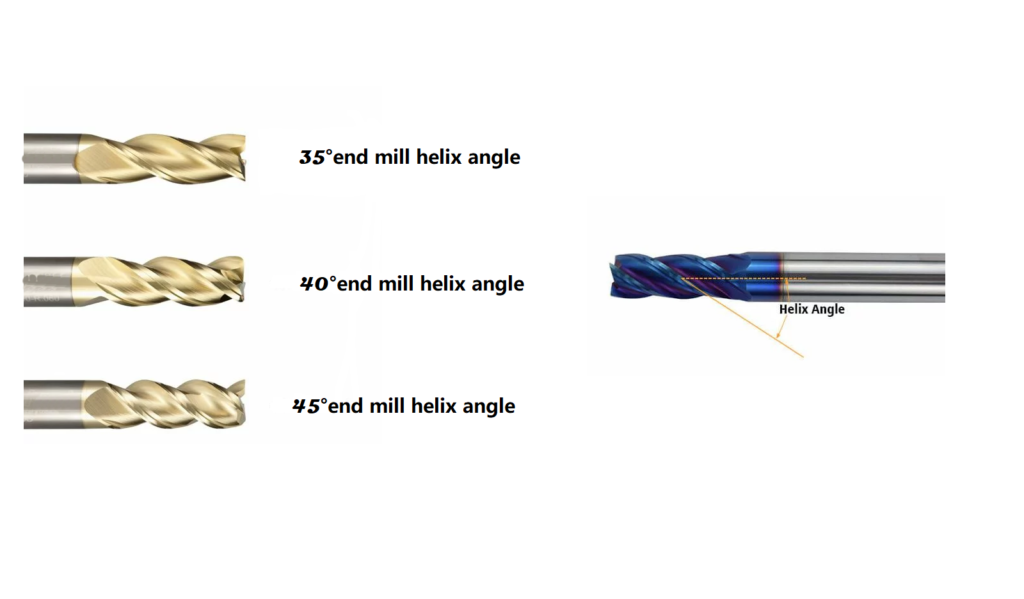

常見立铣刀螺旋角變化

標準硬質合金立铣刀的螺旋角通常分為三大類:

- 標準螺旋線 (30°):提供剛性與切削效率的良好平衡

- 中螺旋角 (45°):通常稱為「強力螺旋角」,提供更佳的排屑效果

- 高螺旋度立铣刀 (60°):專門用於具有挑戰性的材料和高性能應用

建議的設計範圍通常介於 30° 與 45° 之間。超過 45° 的角度可能會影響刀具的剛性,而低於 30° 的角度則可能會在加工作業中產生震動和振動。

螺旋角如何影響加工性能

切削力與刀具幾何

較大的立銑刀螺旋角能有效地

- 降低徑向切削力

- 改善實際工作斜角

- 創造更銳利的切削刃

- 將切削負荷分佈在較大的刃口上

這對於鋁和其他軟性材料的立銑刀螺旋角選擇特別有利,因為在這種情況下,最大限度地減少刃口積聚和確保切屑流暢是至關重要的。

穩定性與振動控制

螺旋角可使刀具逐漸與工件接觸,增加同時接觸的切削刃數量。此特性:

- 將衝擊負荷減至最低

- 減少震動

- 提供更順暢的切割動作

- 改善表面處理品質

在斷續切削加工中使用的圓柱銑刀中,螺旋角越大,切削力分佈越均勻,可減少刀具磨損。

熱管理與工具壽命

螺旋角會顯著影響加工過程中的發熱與散熱:

- 較高的螺旋角可延長切屑與刀具的接觸路徑,促進更好的熱擴散

- 這種延伸接觸可減少單點的熱量集中

- 改良的熱分佈有助於保持切削刃的完整性

- 更有效率的冷卻可在適當的應用中達到更高的切削速度

特定材料螺旋角選擇

鋁用螺旋角立銑刀

加工鋁材時,選擇適當的螺旋角是非常重要的:

- 建議範圍:40°-60°

- 優先採用高螺旋度立铣刀設計(約 45°-60°)。

- 優點包括減少發熱、改善切屑排空,以及防止材料黏著

- 高螺旋角可增強切削刃的銳利度,非常適合這種軟質材料

- 對於航空等級的鋁合金 (如 7075-T6),50°-55° 的螺旋角可提供最佳效能

- 在進行鋁的高速加工時,50° 以上的螺旋角搭配適當的塗層技術,可達到卓越的加工效果

不銹鋼螺旋角立銑刀

不銹鋼的立銑刀螺旋角提出了獨特的挑戰,需要特別考慮:

- 建議範圍:35°-45°

- 中高螺旋角效果最佳

- 45° 「強力螺旋」 在切削效率與熱量管理之間取得絕佳平衡

- 對於較堅硬的不銹鋼材質,60° 的螺旋角可達到更佳的斷屑效果,並防止加工硬化。

- 奧氏體不銹鋼 (304、316) 的螺旋角在 40°-45° 範圍內。

- 馬氏體和沉澱硬化不銹鋼可能需要較低的角度 (35°-40°) 以提高邊緣強度

硬質材料的螺旋角

適用於硬化鋼 (HRC ≥ 50) 及其他難加工材料:

- 建議範圍:30° 或更低,以獲得最大剛性

- 可變螺旋立铣刀設計可能是最佳選擇

- 較低的角度可提供更佳的邊緣支撐性和抗崩角性

- 增加的刀具強度可彌補所需的較高切削力

- 對於工具鋼和硬化模具零件,25°-30° 角可提供最佳的性能與工具壽命平衡

- 加工鈦合金時,適度的螺旋角 (35°-40°) 有助於控制材料的不良熱傳導性。

先進的螺旋設計

可變螺旋立铣刀技術

可變螺旋角立銑刀具有沿著同一切削刀具的不同螺旋角,通常從 30° 到 45° 漸變。這些專用刀具具有多種優點:

- 破壞諧波共振模式

- 大幅減少震動

- 提高高速加工時的穩定性

- 增強表面處理品質

這種先進的設計在加工複雜的輪廓或使用剛性較低的裝置時特別有利。

可變間距設計整合

現代的切削刀具設計通常結合可變螺旋角與可變螺距間距:

- 可變的間距打亂了齒輪撞擊的時間

- 結合可變螺旋角,可產生強大的防震系統

- 這些刀具在深槽加工和薄壁加工等高難度應用中表現優異。

- 業界測試顯示,在某些應用中,諧波振動最高可減少 80%

方向考慮因素

螺旋角的方向也很重要:

- 右旋螺旋角有助於向上排屑

- 左側螺旋角使切屑向下傾斜

- 選擇時應配合機床主軸旋轉方向

- 在某些材料中,方向會影響加工邊緣的品質

- 對於臥式加工中心機,螺旋方向對於切屑控制和排屑有顯著的影響

使用螺旋角計算器進行最佳選擇

當精度非常重要時,使用螺旋角計算器可以幫助確定特定應用的理想角度。需要考慮的因素包括

- 材料特性(硬度、熱導率)

- 機器剛性和動力

- 所需的表面處理

- 晶片控制要求

- 工具預期壽命

線上計算機通常使用前面提到的螺旋角公式,讓加工人員輸入他們的特定參數,以獲得客製化的建議。

實用計算範例

要瞭解螺旋角計算器的工作原理:

對於直徑 12mm 且導程 (T) 為 40mm 的立銑刀:

- r = 6mm(半徑)

- T = 40mm(引線)

- tan(α) = 6/40 = 0.15

- α = tan-¹(0.15) ≈ 8.53°

但是,這個角度對大多數應用來說都太小了。通過將導線調整到 10mm:

- tan(α) = 6/10 = 0.6

- α = tan-¹(0.6) ≈ 31°

這展示了刀具設計師如何操控導程值,以達到特定應用所需的螺旋角。

平衡刀具壽命與加工精度

尋找最佳的立銑刀螺旋角需要平衡幾個競爭因素:

- 刀具壽命:40° 以下的螺旋角可分散切削負荷,通常可提高刀具壽命,但角度超過此臨界值可能會降低剛性。

- 加工精度:適中的螺旋角 (30°-40°) 提供垂直公差與平面度的最佳平衡

- 材料變形:加工薄壁零件時,較小的螺旋角可減少可能導致變形的軸向力

- 耗電量:較高的螺旋角通常需要較少的功率,可能允許增加切削參數

產業應用與案例研究

航太零組件製造

在航太加工中:

- 高 螺旋立铣刀(45°-60°)是鋁結構組件的首選刀具

- 可變螺旋立铣刀設計對於鈦框架組件的振動管理非常重要

- 對於 Inconel 和其他鎳基超合金,35°-40° 的特殊螺旋角結合適當的塗層可獲得最佳效果。

模具生產

適用於製模應用:

- 中等螺旋角 (35°-40°) 為半精加工操作提供最佳平衡

- 較低的螺旋角 (25°-30°) 適用於表面光潔度要求極高的淬硬鋼精加工切削。

- 對於深腔加工,螺旋角逐漸增加的專用刀具可維持壁面品質

端銑刀螺旋角應用範例

以下是一些 立铣刀螺旋角示例 情景來說明實際應用:

- 鋁製電子外殼

- 材質:6061-T6 鋁

- 刀具:直徑 12mm,3 刃,50° 螺旋角

- 結果:優異的表面光潔度,25% 進給率高於標準螺旋刀具

- 不銹鋼醫療元件

- 材質: 316L 不鏽鋼

- 刀具:直徑 8mm,4 刃,45° 螺旋角

- 結果:改善切屑控制並降低加工硬化

- 硬化工具鋼模具組件

- 材質:D2 工具鋼 (60 HRC)

- 刀具:直徑 6mm,4 刃,30° 螺旋角

- 結果:增強刃口耐用性和一致的尺寸精度

總結

立铣刀螺旋角是直接影響加工性能的基本設計參數。透過瞭解不同螺旋角的幾何原理和實際應用,加工人員可以做出明智的決策,優化各種材料的切削操作。無論是處理鋁材易黏著切削刃的特性,或是不銹鋼的加工硬化特性,選擇適當的螺旋角,或實施可變螺旋角設計,都能大幅提升生產力和零件品質。

鋁加工的最佳螺旋角是多少?

對於鋁加工而言,40° 到 60° 的較高螺旋角通常是最佳選擇。這些角度可提供更銳利的切削動作、降低發熱量,並改善排屑效果,有助於防止鋁材附著在刀具上。

螺旋角如何影響刀具壽命?

螺旋角會影響切削力和熱分佈,從而影響刀具壽命。適中的角度 (35°-45°) 通常可在切削效率和結構剛性之間取得平衡,從而最大限度地延長刀具壽命。角度過高可能會削弱切削刃,而角度過低則會增加振動和摩擦。

可變螺旋立铣刀與標準立铣刀有何差異?

可變螺旋角立銑刀在不同的刃上有不同的螺旋角,而標準立銑刀則維持一致的螺旋角。可變設計可消除諧波振動、減少振動並提高穩定性,對於高難度材料或較不嚴格的設定尤其有利。

我可以計算出特定應用的最佳螺旋角嗎?

是的,您可以使用螺旋角計算器,結合螺旋角公式 (tan(α) = r/T),以及材料特性、切削參數和機器能力,來確定特定應用的最佳角度。

何時應該選擇高螺旋度立铣刀而非標準螺旋度立铣刀?

當加工鋁等軟性材料、排屑要求極高或表面光潔度極為重要時,請選擇高螺旋度立铣刀 (45°-60°)。標準螺旋度刀具 (30°) 更適合加工較硬的材料,因為在這種情況下,刃口強度和剛性比排屑更重要。

塗層如何與螺旋角選擇互動?

鍍膜技術與螺旋角設計互相配合。較高的螺旋角通常會受惠於低摩擦鍍層(如 TiAlN 或 AlTiN),以增強切屑流動性,而較低的螺旋角則可能會使用較硬的鍍層(如 TiCN),以在嚴苛的應用中加強邊緣強度。

是否有建議使用非一般螺旋角的情況?

是的,在複合材料加工等特殊應用中,可能會使用超高螺旋角 (65°+) 來減少分層。相反地,微加工作業可能會使用非常低的螺旋角 (15°-20°),以在小直徑時最大化刀具剛性。

立铣刀螺旋角對照表

| 螺旋角 | 典型範圍 | 理想應用 | 材料 | 優勢 | 缺點 | 切割力 | 晶片撤離 |

|---|---|---|---|---|---|---|---|

| 低角度 | 15°-30° | 重型粗加工、硬質材料、槽銑加工 | 工具鋼、硬化鋼 (>50 HRC)、鑄鐵 |

- 更高的刀具剛性 - 更佳的邊緣強度 - 提高插槽的穩定性 - 抗崩角能力更強 |

- 增加震動可能性 - 排屑效率較低 - 更高的切割溫度 - 更進取地進入工件 |

- 較高的徑向力 - 較低的軸向力 - 耗電量較高 |

排屑速度較慢 在深口袋中效率較低 |

| 中角度 | 30°-45° | 一般用途銑削、半精加工、大多數標準應用 | 碳鋼、合金鋼、預硬鋼 (30-50 HRC)、不銹鋼 |

- 剛性與切割效率的良好平衡 - 適用於各種材質 - 溫度適中 - 均衡的晶片流 |

- 未針對極端條件進行最佳化 - 大多數類別的平均表現 |

- 平衡徑向和軸向力 - 適中的電力需求 |

中等效率 適合大多數應用 |

| 高角度 | 45°-60° | 高速加工、精加工、薄壁零件 | 鋁、銅、黃銅、有色合金、塑膠 |

- 更銳利的切割動作 - 優異的排屑能力 - 降低切削力 - 更好的表面光潔度 - 較低的熱量濃度 |

- 降低刀具剛性 - 重切割時的潛在偏移 - 較不適合間斷切割 |

- 較低的徑向力 - 較高的軸向力 - 耗電量較低 |

非常有效率 極佳的深口袋設計 防止切屑重切 |

| 超高角度 | >60° | 超高速加工、專業精加工、複合材料 | 軟性鋁、塑膠、碳纖維複合材料、石墨 |

- 排屑效率極高 - 最小切割壓力 - 極適合精密材料 - 最能防止脫層 |

- 剛性差 - 容易偏移 - 有限的切割深度能力 - 容易過早磨損 |

- 最小徑向力 - 最大軸向力 - 耗電量最低 |

極高的效率 深腔加工的理想選擇 |

| 可變螺旋 | 混合(通常為 35°-50°,變化幅度為 3°-8) | 容易產生震動的設定、薄壁、深凹槽、長懸伸 條件 | 所有材料,對難加工合金尤其有效 |

- 優異的震動抑制 - 減少諧波和震動 - 在具挑戰性的條件下提高表面光潔度 - 在易振動的應用中延長刀具壽命 |

- 較高的製造成本 - 更複雜的修磨 - 特定應用效能 - 標準化程度較低 |

- 分散力模式 - 中斷的諧波 - 最佳化的穩定性 |

依設計不同的效率 一般而言,在困難的條件下也能達到優異的表現 |