Metal için en iyi matkap uçları hangileridir? (The 2026 Industrial Guide)

Endüstriyel işlemenin acımasız dünyasında, bir matkap ucunun gerçek maliyeti perakende satış fiyatıyla değil, işle sertleştirilmiş yüzeyler ve kopmuş uçlardan yüksek değerli iş parçalarının geri dönüşü olmayan bir şekilde hurdaya çıkarılmasına kadar uzanan takım arızalarının yıkıcı masraflarıyla belirlenir. “Metal için en iyi matkap uçları hangileridir?” şeklindeki çok önemli soruyu yanıtlamak, temel bir felsefeye öncelik veren profesyonel bir mühendislik yaklaşımı gerektirir: Mükemmel delik, takım metalürjisini iş parçanızın özel kimyası ve sertliğiyle tam olarak eşleştirmenin bir sonucudur. Çok çeşitli seçenekler arasında gezinmenize yardımcı olmak için aşağıdaki yönetici özeti, operasyonel seviyenize göre metal için en iyi matkap ucunu tanımlar ve hem hassasiyeti hem de takım ömrünü en üst düzeye çıkarmak için metal delmek için en iyi ucu seçmenizi sağlar.

Yönetici Özeti: Kullanıcı Kategorisine Göre Metal İçin En İyi Matkap Ucu

| Kullanıcı Seviyesi | Önerilen Substrat | En iyisi... | Anahtar Avantaj |

| Kendin Yap / Hobici | TiN Kaplamalı HSS | Alüminyum, Plastik, Hafif Çelik | Uygun maliyetli çok yönlülük ve yüzey kayganlığı. |

| Profesyonel / MRO | M35 Kobalt (5%) | Paslanmaz Çelik, Yüksek Çekme Alaşımları | Yüksek “Kırmızı Sertlik” ve delik başına üstün ROI. |

| Endüstriyel / CNC | Katı Karbür | Sertleştirilmiş Çelik, Yüksek Hacimli Üretim | Maksimum RPM kapasitesi ve aşırı aşınma direnci. |

2. Metalurji: Substratların Bilimi

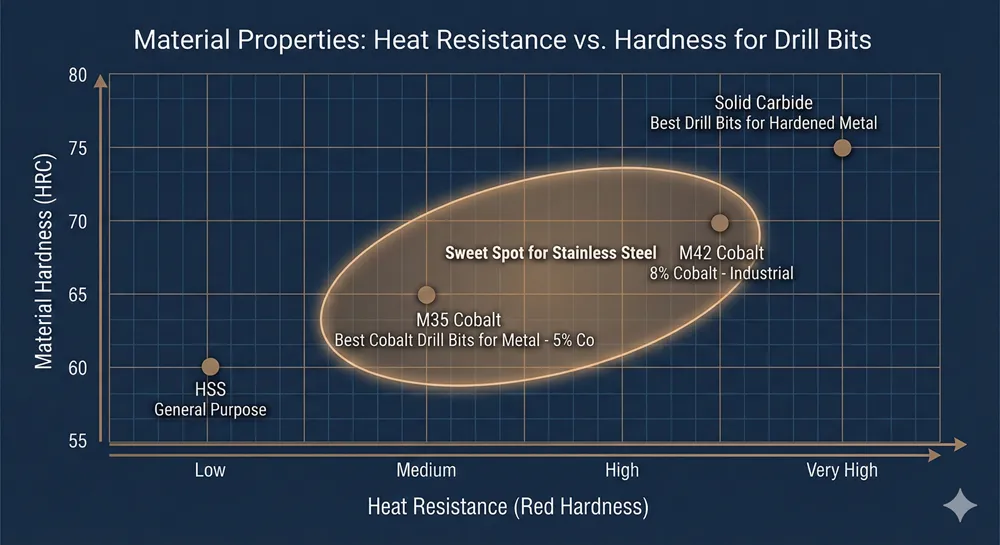

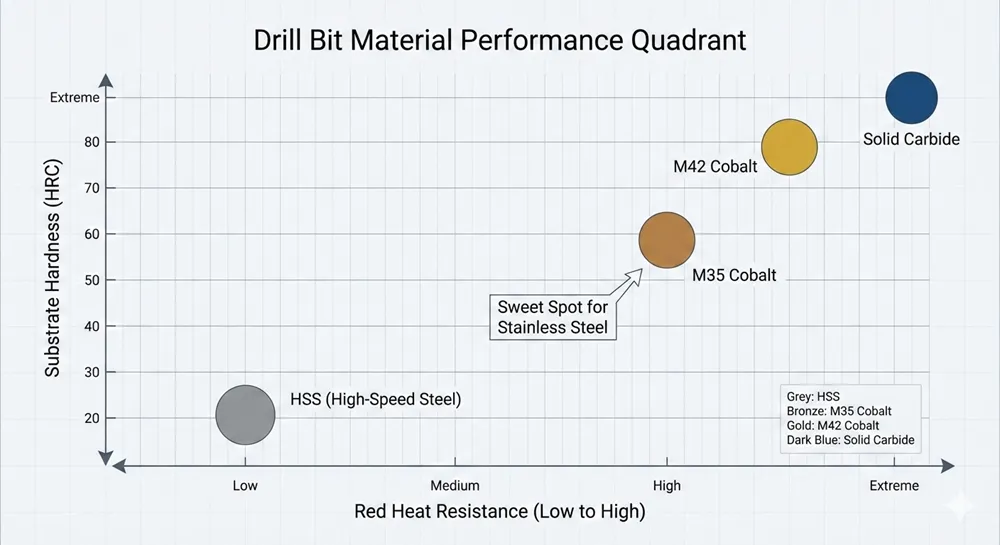

Herhangi bir kesici takımın performansı, temel olarak “Kırmızı Sertliği” (sürtünme standart çeliğin yumuşamasına neden olacak sıcaklıklar oluşturduğunda bile bir malzemenin sertliğini korumasını sağlayan metalürjik özellik) koruma kabiliyetine göre belirlenir. Metal için en iyi matkap ucu tipini değerlendirirken, alt tabaka seçimi takımın uzun ömürlülüğüne yapılan en önemli yatırımı temsil eder.

2.1 Yüksek Hız Çeliği (HSS): Sektörün Temel Çizgisi

Yüksek Hız Çeliği (HSS), mükemmel tokluk ve kırılmaya karşı direnç sunarak yüzyılı aşkın bir süredir standart olmuştur. Alüminyum, plastik ve düşük karbonlu yumuşak çelik gibi yumuşak malzemeler için güvenilir bir seçim olmaya devam etse de modern, yüksek mukavemetli alaşımlarla uğraşırken metal delmek için genellikle en iyi uç değildir. HSS'nin birincil sınırlaması termal eşiğidir; kesme kenarı yaklaşık 500°C'yi aştığında, malzeme bir temperleme etkisine maruz kalır ve bu da iş parçasının hızlı bir şekilde körelmesine ve “yanmasına” yol açar.

2.2 Kobalt Evrimi: M35 vs M42

Standart HSS'nin termal sınırlamalarının üstesinden gelmek için alaşım matrisine kobalt eklenir. Kobalt, oda sıcaklığında ucun sertliğini önemli ölçüde artırmaz; bunun yerine, çeliğin aşırı ısı altında yumuşamasını önleyen bir bağlayıcı görevi görür.

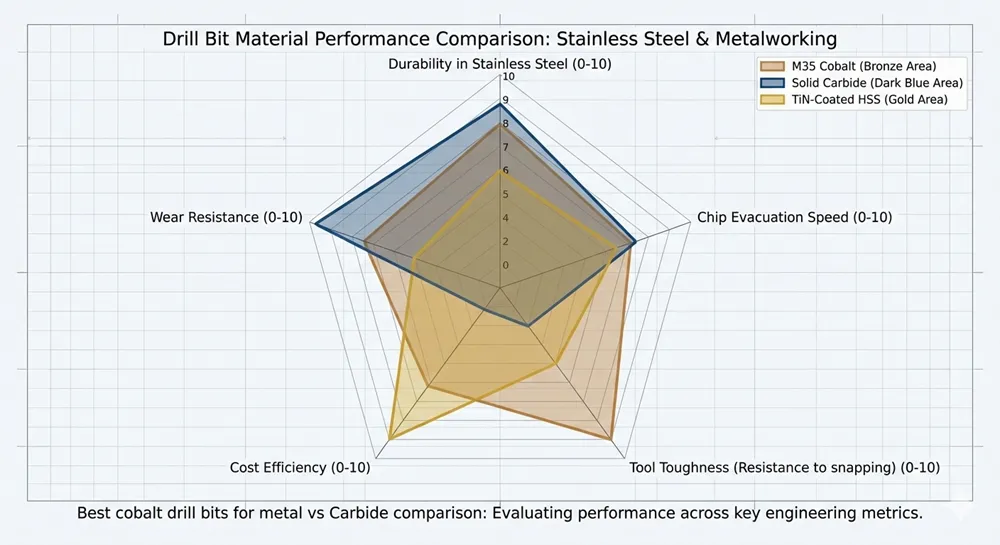

- M35 Kobalt (5% Kobalt): “Makine atölyesinin beygiri” olarak bilinen M35, genel bakım ve onarım operasyonlarında (MRO) metal için en iyi kobalt matkap uçları olarak kabul edilir. Sertlik ve tokluk arasında mükemmel bir denge sunması, onu sabit besleme basıncının önemli ölçüde ısı ürettiği çelik ve 300 serisi paslanmaz çelik (304 ve 316 gibi) için en iyi matkap uçları haline getirir.

- M42 Kobalt (8% Kobalt): Yüksek gerilimli ortamlar için tasarlanan M42, M35'ten daha yüksek bir kırmızı sertlik eşiği sağlar. Havacılık ve uzay sınıfı alaşımlar, titanyum ve yüksek nikelli süper alaşımlar için tercih edilir. Bununla birlikte, artan kobalt içeriği ucu biraz daha kırılgan hale getirir ve kopmayı önlemek için sabit bir kurulum gerektirir.

2.3 Katı Karbür: Sertliğin Zirvesi

Yüksek hacimli üretimde verimlilik çevrim süresi ve takım ömrü ile ölçüldüğünde, Solid Carbide tek başına kalır. Aşağıdakilerden oluşur tungsten karbür Kobalt ile bağlanmış parçacıklar, 45 HRC'yi aşan sertleştirilmiş metaller için en iyi matkap uçlarıdır. Çelik bazlı uçların aksine, karbür son derece serttir ve HSS'den üç ila beş kat daha yüksek kesme hızlarında çalışabilir. Ancak karbür düşük darbe direncine (tokluk) sahip olduğundan, sert makine millerinde kullanılmalıdır; elde kullanılan bir matkapta kullanılması neredeyse kesinlikle yıkıcı takım kırılmasıyla sonuçlanacaktır.

Tablo 1: Substrat Performans Karşılaştırması

| Alt Tabaka Malzemesi | Sertlik (HRC) | Kırmızı Sertlik (Termal Limit) | Tokluk (Darbe Dayanımı) | Göreceli Maliyet | En İyi Uygulama |

| Standart HSS | 62 - 64 | Düşük (~500°C) | En yüksek | $ | Alüminyum, Hafif Çelik, Ahşap |

| M35 Kobalt (5%) | 65 - 67 | Yüksek (~620°C) | Yüksek | $$ | Paslanmaz Çelik için En İyisi |

| M42 Kobalt (8%) | 67 - 69 | Çok Yüksek (~680°C) | Orta düzeyde | $$$ | Titanyum, Havacılık ve Uzay Alaşımları |

| Katı Karbür | 75+ | Üstün (>1000°C) | Düşük (Kırılgan) | $$$$ | Sertleştirilmiş Çelik için En İyisi |

Kesme Geometrisi: Nokta Açıları ve Kanal Dinamikleri

Alt tabaka malzemenin hayatta kalmasını belirlerken, takımın geometrisi kesimin verimliliğini belirler. Endüstriyel işlemede geometri, makinenin gücü ile iş parçasının direnci arasındaki “arayüzdür”. Metal için en iyi matkap ucunun seçilmesi, uç açılarının ve kanal tasarımlarının itme kuvvetini ve talaş tahliyesini nasıl yönettiğinin incelikli bir şekilde anlaşılmasını gerektirir.

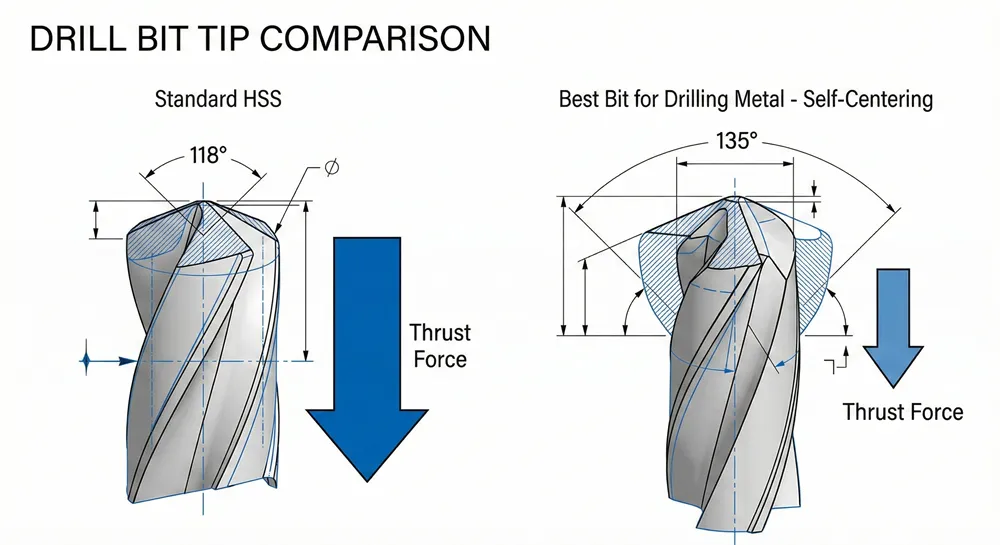

3.1 118° ve 135° Nokta Açıları

Nokta açısı, matkap ucunun ucunda oluşan açıdır. Tarihsel olarak 118°, genel amaçlı delme işlemleri için standart olmuştur. Ancak ciddi metal işleri için bu ayrım kritik önem taşır:

- 118° Nokta Açısı: Alüminyum ve yumuşak çelik gibi yumuşak metaller için en uygunudur. Daha keskin uçların elle bilenmesi daha kolaydır ancak yüksek gerilimli alaşımlar için gereken mukavemetten yoksundur.

- 135° Nokta Açısı: Bu, çelik ve paslanmaz çelik için en iyi matkap uçları için profesyonel seçimdir. Daha düz uç, kesme kenarının daha büyük bir kısmının malzemeyle daha kısa sürede temas etmesini sağlar ve daha kısa bir “keski kenarına” olanak tanıyarak kesime başlamak için gereken basıncı önemli ölçüde azaltır.

3.2 Bölünmüş Nokta Avantajı: “Yürümeyi” Ortadan Kaldırmak”

Metal delmek için en iyi ucun belki de en önemli geometrik özelliği Ayrık Nokta'dır (genellikle kendi kendini merkezleyen nokta olarak adlandırılır).

Geleneksel uçların en ucunda aslında kesmeyen düz bir keski kenarı vardır; bu kenar, kesme dudakları birbirine geçene kadar metale bulaşır. Bu da ucun yüzey üzerinde “yürümesine” veya kaymasına neden olur. Keski üzerinde iki ek kesici kenar ile 135 derecelik bir yarık nokta taşlanarak metali anında “ısırması” sağlanır. Bu, bir merkez zımbasının mutlak gerekliliğini ortadan kaldırır ve daha yüksek konum doğruluğu sağlar.

3.3 Web Tasarımı ve Web İnceltme

“Ağ”, matkap ucunun merkezinde kanallar arasında uzanan sağlam metal çekirdektir. Ucun tork altında kopmasını önleyen yapısal sertliği sağlar.

- Paradoks: Kalın bir ağ, ucu daha güçlü hale getirir, ancak aynı zamanda “keski kenarı” boyutunu artırarak metale nüfuz etmeyi zorlaştırır.

- Çözüm: Endüstriyel sınıf matkap uçları genellikle uçta “Ağ İnceltme” özelliğine sahiptir. Bu, ucun gövdesi için kalın, güçlü bir çekirdek sağlarken uçtaki direnci azaltır ve yüksek ilerlemeli uygulamalarda metal için en iyi matkap ucu türü olmasını sağlar.

3.4 Flüt Geometrisi: Standart ve Parabolik

Yivler, talaşları delikten dışarı çekmekten ve soğutma sıvısının kesme kenarına ulaşmasını sağlamaktan sorumlu spiral oluklardır.

- Standart Flütler: Sığ delikler için idealdir (matkap çapının 3 katından az).

- Parabolik Flütler: Bunlar daha geniş, daha açık bir spirale sahiptir. Derin delik delme (4xD veya daha büyük) için parabolik geometri çok önemlidir. Derin delik metal işlemede uç kırılmasının başlıca nedeni olan “talaş paketlenmesini” (sıcak metal kıvrımlarının oluklara sıkışması) önler.

Tablo 2: Metal İşleme Başarısı için Geometri Seçimi

| Özellik | 118° Standart Nokta | 135° Ayrılma Noktası | Parabolik Flüt Tasarımı |

| Malzeme Sertliği | Yumuşak ila Orta | Yüksek Onsile / Sert | Hepsi (Derin Delik Odağı) |

| İtme Kuvveti | Yüksek (Basınç Gerektirir) | Düşük (Daha Kolay Penetrasyon) | Orta düzeyde |

| Kendi Kendini Merkezleme | Hayır (“Yürüme” Eğilimi) | Evet (Kendinden Merkezlemeli) | Nokta Tasarımına Göre Değişir |

| Çip Tahliyesi | Standart | Yüksek Verimlilik | Üstün (Tıkanmayı Önler) |

| Önerilen Kullanım | Genel DIY / Alüminyum | Profesyonel İşleme | Derin Delikler / Prodüksiyon |

4. Paslanmaz Çelik Mücadelesi: İş Sertleşmesinin Üstesinden Gelmek

Paslanmaz çelik -özellikle östenitik 300 serisi (304 ve 316)- yaygın olarak amatör makinistlerin “düşmanı” olarak kabul edilir. Karbon çeliğinden farklı olarak paslanmaz çelik, operatör hazırlıksızsa bir matkap ucunu saniyeler içinde tahrip edebilecek benzersiz bir dizi metalürjik özelliğe sahiptir. Bu zorlukları anlamak, paslanmaz çelik için en iyi matkap uçlarını belirlemenin ilk adımıdır.

4.1 İş Güçlendirme Mekanizması

Paslanmaz çelikle ilgili başlıca zorluk, yüksek oranda iş sertleşmesidir. Malzeme mekanik gerilime maruz kaldığında (bir matkap ucunun sürtünmesi gibi), moleküler yapısı yeniden düzenlenir ve orijinal durumundan önemli ölçüde daha sert hale gelir.

Bir matkap ucu aktif olarak kesmeden yüzeye “saplanırsa” veya sürtünürse, aşırı sertlikte lokalize bir bölge oluşturur. Bu bölge genellikle matkap ucunun kendisinden daha sert hale gelir ve neredeyse geçilmez olan “sırlı” bir yüzeye yol açar. Bunu önlemek için, paslanmaz çelik için en iyi matkap uçları metali hemen ısıracak kadar keskin olmalı ve sabit, agresif bir ilerlemeyi sürdürmelidir.

4.2 Kobalt Paslanmaz Çelik İçin Neden En İyi Matkap Ucu Malzemesidir?

Titanyum Nitrür (TiN) kaplı HSS uçlar genellikle metal için pazarlansa da, paslanmaz uygulamalar için genellikle yetersizdir. Kobalt (M35 veya M42), iki nedenden dolayı paslanmaz çelik için kesin olarak en iyi matkap ucu malzemesidir:

- Termal İletkenlik: Paslanmaz çeliğin ısı iletkenliği zayıftır. Isı talaşlar tarafından taşınmak yerine kesme kenarında yoğunlaşır. Kobalt uçlar, kenarlarını kaybetmeden bu konsantre ısıya dayanabilir.

- Kenar Gücü: 5% ila 8% kobalt içeriği, yüksek ilerleme basınçları altında 135°'lik keskin bir yarılma noktasını korumak için gerekli sertliği sağlar; bu da ucun işle sertleştirilmiş katmanı kesmeye devam etmesi için gereklidir.

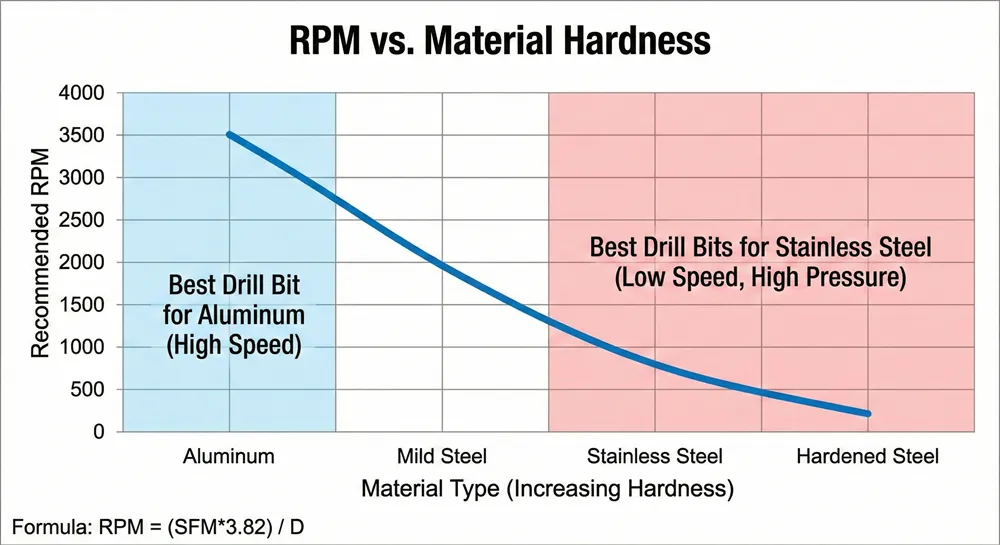

4.3 Makinist Protokolü: “İlerleme ve Hızı” Yönetme”

Paslanmaz çelik için en iyi matkap uçlarını seçmek işin sadece yarısıdır; diğer yarısı ise çalışma disiplinidir. Profesyonel makineciler “Yavaş ve Ağır” kuralını uygular:

- Yavaş RPM: Yüksek hızlar sürtünme oluşturur ve bu da iş sertleşmesini tetikler. Yumuşak çelik delmeye kıyasla RPM'nizi 50-60% azaltmanız gerekir.

- Ağır Besleme Basıncı: Ucun sürekli olarak bir talaş “soymasını” sağlamak için yeterli basınç uygulamalısınız. Uç metali kaldırmadan “dönmeye” başlarsa, hem ucu hem de iş parçasını tahrip edersiniz.

Tablo 3: Paslanmaz Çelik Sondaj Teknik Özellikleri

| Parametre | 304/316 Paslanmaz için Önerilen Değer | Neden Önemli? |

| Uç Malzemesi | M35 veya M42 Kobalt | Yüksek kırmızı sertlik için gereklidir. |

| Nokta Geometrisi | 135° Ayrılma Noktası | Camlaşmayı önlemek için anında penetrasyon sağlar. |

| Kesim Hızı | Dakikada 30 - 50 Yüzey Ayağı (SFM) | Sürtünme kaynaklı aşırı ısıyı önler. |

| Yağlama | Yüksek Basınçlı Kesme Yağı (Sülfürize) | Soğutma ve sürtünmeyi azaltmak için gereklidir. |

| Çip Stili | Tutarlı, kalın şeritler | Ucun sertleştirilmiş katmanı kestiğini gösterir. |

İpuçları: Paslanmaz çeliği delerken, asla ucun kesikten tamamen çıkmasına ve sürtünmesine izin veren bir “gagalı delme” döngüsü kullanmayın. Delik tamamlanana kadar sabit basıncı koruyun. Durmanız gerekiyorsa, devam ettiğinizde ucun deliğin tabanına doğru dönmediğinden emin olun.

5. Özel Metal İşleme Senaryoları: Sertleştirilmiş Çelik ve Demir Dışı Alaşımlar

Standart karbon çeliği ve sorunlu paslanmaz alaşımların ötesinde, profesyonel makineciler sıklıkla sertlik spektrumunun zıt uçlarındaki malzemelerle karşılaşırlar: sertleştirilmiş takım çelikleri ve alüminyum gibi son derece sünek demir dışı metaller. Her biri, takım seçimi ve termal yönetim için temelde farklı bir yaklaşım gerektirir.

5.1 Sertleştirilmiş Metaller için En İyi Matkap Uçları (35+ HRC)

AR500 zırh plakası, otomotiv yaprak yayları veya ısıl işlem görmüş D2 takım çeliği gibi “sertleştirilmiş” malzemelerin delinmesi, hem takımın alt tabakasının hem de makinenin sağlamlığının test edilmesidir. Bu uygulamalar için standart HSS anında arızalanacaktır.

- M42 Kobalt (8% Kobalt): Bu, en dayanıklı HSS tabanlı seçenektir. 8% kobalt içeriği, ısı direnci ve elde delme veya mükemmel olmayan kurulumlara dayanacak yeterli tokluk dengesine ihtiyaç duyduğunuzda metal için en iyi kobalt matkap uçları olmasını sağlar.

- Katı Karbür: Malzeme sertliği 45-50 HRC'yi aştığında, karbür tek uygun seçenektir. Sertleştirilmiş metaller için en iyi matkap uçları olan karbür uçlar, çelik bir ucun ucunu eritecek sertleştirilmiş katmanların içinden “geçebilir”. Ancak ufalanmayı önlemek için yüksek RPM ve sıfır titreşim gerektirirler.

- TiAlN Kaplama: Sertleştirilmiş çelik için Titanyum Alüminyum Nitrür (mor/siyah) kaplamaları arayın. Bu kaplama benzersizdir, çünkü uç için termal bir bariyer görevi gören kurban bir alüminyum oksit tabakası oluşturmak için kesimin ısısını kullanır.

5.2 Alüminyum için En İyi Matkap Ucu: “Sakız Etkisini” Yönetmek”

Alüminyum genellikle hafife alınır. Yumuşak olmasına rağmen yüksek sünekliği onu “yapışkan” hale getirir. Delme işleminde bu durum, alüminyumun kendisini kesici kenara tam anlamıyla kaynakladığı ve olukları doldurarak ucun sıkışmasına ve kopmasına neden olduğu Built-Up Edge'e (BUE) yol açar.

- Geometri Önemlidir: Alüminyum için en iyi matkap ucu, yüksek helis açısına (daha hızlı büküm) ve parlatılmış kanallara sahiptir. Bu tasarım, yapışkan talaşları alete kaynak yapmadan önce “dışarı atar”.

- TiN Kaplamalardan kaçının: Yaygın hatalardan biri altın renkli Titanyum Nitrür (TiN) uçlar kullanmaktır. Alüminyumun Titanyuma kimyasal bir yakınlığı vardır ve bu da talaş kaynağı olasılığını artırır.

- Pro Choice: “Bright Finish” (kaplamasız ve cilalı) HSS uç veya Zirkonyum Nitrür (ZrN) kaplı uç kullanın. ZrN, alüminyumun yapışmadan oluklar boyunca hareket etmesini sağlamak için gereken kayganlığı sağlar.

Tablo 4: Özel Malzeme Çözüm Matrisi

| İş Parçası Malzemesi | Meydan Okuma | Birincil Tavsiye | En İyi Kaplama |

| Sertleştirilmiş Çelik (AR500/Spring) | Aşındırıcı aşınma/Isı | Sertleştirilmiş metal için en iyi matkap uçları (Karbür veya M42) | TiAlN (AlTiN) |

| Alüminyum (6061/7075) | Talaş kaynağı / Yapışkanlık | Alüminyum için en iyi matkap ucu (HSS High-Helix) | Kaplamasız veya ZrN |

| Dökme Demir | Aşındırıcılık/Toz | Katı Karbür veya M35 Kobalt | Siyah Oksit |

| Titanyum Alaşımları | Düşük ısı iletkenliği | Metal için en iyi kobalt matkap uçları (M42) | TiCN veya TiAlN |

5.3 Teknik Bilgiler: “Peck Sondajı” Protokolü

Hem sertleştirilmiş çelik hem de alüminyum için Peck Delme (kademeli olarak delme ve geri çekme) kritik bir tekniktir.

- Sertleştirilmiş çelikte, kesme sıvısının uca ulaşmasını ve iş parçasını soğutmasını sağlar.

- Alüminyumda, aksi takdirde olukları tıkayacak olan uzun, telli talaşları kırar.

Genel bir kural olarak, uç çapının üç katından daha derin deliklerde, metal delmek için en iyi ucun bütünlüğünü korumak için bir gagalama döngüsü zorunludur.

6. Çok Yönlülük ve Sınır Durumlar: Metal Uçlar Diğer Malzemelerle Karşılaştığında

Bir profesyonelin araç seti genellikle çok yönlülük gerektirir ve birçok kullanıcı metal için en iyi matkap ucu tüm atölye için “her işin ustası” olarak hizmet verebilir. Yüksek kaliteli HSS ve Kobalt uçlar son derece dayanıklı olsa da, sert alaşımları kesmek için tasarlanan agresif kesme geometrileri, daha yumuşak veya daha kırılgan metalik olmayan alt tabakalara uygulandığında önemli bir sorumluluk oluşturabilir.

6.1 Ağaç İşleme: Doğruluk ve Patlama

Standart bükümlü uçlar, ahşap için en iyi matkap uçları olarak etiketlenen genel amaçlı kitlere sıklıkla dahil edilir. Keskin bir HSS metal uç ahşapta kesinlikle bir delik açacak olsa da, özel ahşap işleme aletlerinde bulunan “mahmuz” ve “dudak” tasarımından yoksundur.

Ahşap için en iyi matkap uçları (özellikle Brad Point uçlar), ucun dolaşmasını önleyen keskin bir orta noktaya ve ana kesiciler devreye girmeden önce ahşap liflerini kesen çevresel mahmuzlara sahiptir. Metal bir uç kullanmak genellikle çıkış noktasında “patlama” veya kıymıklanma ile sonuçlanır çünkü 135° metal uç ahşabı temiz bir şekilde kesmek yerine “deler”.

6.2 Sentetikler: Plastik ve Pleksiglas'ta “Kapma” Riski

Polimerleri delmek hassas bir dokunuş gerektirir. Sentetikler üzerinde metal uçlar kullanıldığında birincil arıza modu “kendi kendini beslemedir”. Metal uçlar kendilerini malzemenin içine çekecek şekilde tasarlandığından, genellikle plastiği “yakalarlar” ve bu da yıkıcı çatlamalara yol açar.

- Pleksiglas: Bu malzeme herkesin bildiği gibi kırılgandır. Pleksiglas için en iyi matkap ucu çok daha sığ bir uç açısına (genellikle 60° ila 90°) ve “dublajlı” bir kesme kenarına sahiptir. Bu modifikasyon, hareketi “kesme ”den “sıyırma ”ya dönüştürerek malzemenin kırılmasını önler.

- Genel Plastikler (PVC, HDPE): Plastik için en iyi matkap ucu, erimeyi önlemek için yüksek hızlarda ancak çok düşük besleme basıncıyla kullanılmalıdır. Eğer metal bir uç kullanmanız gerekiyorsa, profesyoneller ucun agresifliğini azaltmak için keskin kenarını bir bileme taşıyla “kırmanızı” önerir.

6.3 Kırılgan Yüzeyler: Cam için Neden En İyi Matkap Ucuna İhtiyacınız Var?

En tehlikeli hatalardan biri, cam veya seramik karo üzerinde metal bir uç kullanmaya çalışmaktır. Metal uçlar, yüksek frekanslı titreşimler yaratan bir kesme hareketine dayanır; bu da anında kırılma için bir reçetedir.

The en iyi matkap ucu fveya cam mızrak uçlu bir karbür uç veya elmas bağlı bir delik testeresidir. Bu aletler kesme işleminden ziyade aşındırıcı bir taşlama işlemi kullanır. Isıyı dağıtmak ve camın termal şoka maruz kalmasını önlemek için sürekli su veya soğutma sıvısı beslemesi gerektirirler.

Tablo 5: Çapraz-Malzeme Uyumluluğu ve Risk Matrisi

| Malzeme | Metal Uç Kullanabilir miyim? | Önerilen Araç | Birincil Risk |

| Sertağaç/Yumuşakağaç | Evet (dikkatle) | Ahşap için en iyi matkap uçları (Brad Point) | Parçalanma ve çıkış “patlaması”.” |

| Akrilik / Pleksiglas | Hayır (Yüksek Risk) | Pleksiglas için en iyi matkap ucu (Slow Helix) | Yakalıyor ve parçalıyor. |

| PVC / Polietilen | Evet | Plastik için en iyi matkap ucu | Erime ve “kendi kendini besleme”.” |

| Cam / Seramik | ASLA | Cam için en iyi matkap ucu (Elmas/Mızrak) | Hemen kırılır. |

| Duvarcılık / Beton | ASLA | Duvarcılık Ucu (Darbeli Matkap) | Metal ucun kenarını saniyeler içinde yok eder. |

6.4 Sınır Durum: “Çok Malzemeli” Hibrit

Son yıllarda, birçok en iyi matkap ucu markası “Çok Malzemeli” matkap uçlarını piyasaya sürdü. Bunlar tipik olarak hem duvar hem de metali işleyebilecek bir açıda taşlanmış özel bir karbür uca sahiptir. Hafif inşaat işleri için uygun olsalar da, gerçek bir kobalt bükümlü ucun hassasiyetinden ve talaş boşaltma hızından yoksun olduklarından, özel bir makine atölyesinde metal için nadiren en iyi matkap ucu türüdürler.

7. Teknik Protokol: Hızlar, Beslemeler ve Soğutucular

Dakikada Yüzey Ayağı (SFM) göz ardı edilirse, metal delmek için en iyi uç yine de başarısız olacaktır.

Tablo 4: Makinistin Teknik Referansı (1/4″ Uç için)

| Malzeme | SFM (Yüzey Ayağı/Dakika) | Önerilen RPM | Yem (IPR) | Yağlayıcı |

| Alüminyum | 250 - 300 | 4,500 | 0.008″ | WD-40 / Gazyağı |

| Hafif Çelik | 100 - 110 | 1,600 | 0.005″ | Kesme Yağı |

| Paslanmaz 304 | 30 - 50 | 600 | 0.004″ | Moly-Dee / Yüksek Basınç |

| Sertleştirilmiş Çelik | 15 - 20 | 250 | 0.002″ | Sabit Taşkın Soğutma Sıvısı |

8. Marka Analizi: 2026'da En İyi Matkap Ucu Markasının Belirlenmesi

2026 yılında kesici takım pazarı her zamankinden daha fazla parçalanmış durumda. Bütçe dostu ithal ürünler ve eski markaların yeniden markalaşmasıyla birlikte, en iyi matkap ucu markasını seçmek için ambalajın ötesine geçip üreticinin ısıl işlem ve metalürjik saflıktaki tutarlılığına bakmak gerekiyor. Endüstriyel performans verilerine, takım ömrü testlerine ve profesyonel makinist geri bildirimlerine dayanarak en iyi markaları üç farklı katmana ayırdık.

8.1 Kademe 1: Endüstriyel ve Elit Hassasiyet (Guhring, OSG, Dormer)

Yüksek hacimli CNC üretimi veya kritik görev mühendisliği için bu markalar tartışmasız liderlerdir. Sadece “metal uçlar” satmazlar; mikron düzeyinde toleranslara sahip hassas mühendislik çözümleri satarlar.

- Guhring: Metal için dünyanın en iyi kobalt matkap uçlarının üreticisi olarak kabul edilir. Özel kaplamaları (Signum veya Fire gibi) ve parabolik oluk geometrileri, derin delik delme için ölçütü belirler.

- OSG: Sertleştirilmiş metaller için en iyi matkap uçlarıyla ünlü bir Japon güç merkezi. Karbür teknolojisi, yüksek HRC takım çeliklerini delmek için endüstri standardıdır.

- Dormer: HSS ve Kobalt konusunda Avrupa otoritesi. Yüzlerce bileme işleminden sonra geometrisini koruyan bir matkap ucuna ihtiyacınız varsa Dormer, uzun ömürlülük açısından en iyi matkap ucu markasıdır.

8.2 Kademe 2: Profesyonel Şantiye ve MRO (Viking, Cleveland, Milwaukee)

Bu markalar tamirciler, bakım uzmanları ve aşağıdakilere ihtiyaç duyan yüklenicilere hitap eder metal için en iyi matkap ucu tipi taşınabilir veya ideal olmayan koşullarda.

- Viking (ABD Yapımı): Kalın plakalarda yüksek torklu delme işlemleri için büyük bir avantaj olan, ucun mandren içinde kaymasını önleyen “Üç Düzlemli” şaftlarıyla ünlüdür. “Super Premium” serisi, elde kullanım için en iyi metal kobalt matkap uçları olarak gösterilmektedir.

- Cleveland: Amerikan makine atölyelerinin vazgeçilmezi. Seçkin endüstriyel markalardan daha erişilebilir bir fiyat noktasında çelik için en iyi matkap uçları için olağanüstü tutarlılık sağlarlar.

- Milwaukee (Red Helix): Elektrikli el aletleri kategorisinde öne çıkan bir üründür. Değişken helis tasarımı, akülü matkaplar kullanılırken metal delmek için en iyi uç olmasını sağlar, çünkü akü ömrünü korumak için talaşları daha hızlı temizler.

8.3 Kademe 3: Yüksek Değerli Kendin Yap ve Genel Ticaret (Bosch, Irwin)

Genel onarımlar, ev projeleri veya hafif metal işleri için bu markalar en iyi maliyet ve performans dengesini sunar.

- Bosch: Çok malzemeli uçları yenilikçidir, ancak Kobalt M35 setleri ortalama bir ev sahibi için plastik, alüminyum ve hafif çelik onarımları için en iyi matkap ucu olmaya devam etmektedir.

- Irwin: Tutarlı ve yaygın olarak bulunur. 7/24 üretim için tasarlanmamış olsa da, ara sıra metal imalatı için güvenilir bir en iyi matkap ucu markasıdır.

Tablo 8: 2026 için Marka Sıralama Matrisi

| Katman | Marka | Uzmanlık | En iyisi... | Hassasiyet Derecesi |

| Elit | Guhring | Endüstriyel M42 & Karbür | Havacılık ve Uzay, CNC, Yüksek Hacimli | 10/10 |

| Profesyonel | Viking / PTD | M35 Kobalt (Premium) | Mekanik, Kalın Levha, MRO | 9/10 |

| Pro-Contractor | Milwaukee | Değişken Helis HSS/Co | Akülü Matkaplar, Hız | 8/10 |

| Genel Kullanım | Bosch | M35 Setleri & Multi-Mat | Plastik için en iyi matkap ucu/DIY | 7/10 |

8.4 “Sahte” Uyarısı

Mevcut pazarda “Kobalt” genellikle metalürjik bir gerçek olmaktan ziyade bir pazarlama terimi olarak kullanılmaktadır. Birçok düşük kaliteli set, gerçek Kobalt Alaşımlı yerine yalnızca Kobalt Kaplamalıdır. Kaplama ilk bilemeden sonra aşınır, oysa saygın bir en iyi matkap ucu markasının gerçek bir M35 veya M42 ucu tüm kullanım ömrü boyunca özelliklerini koruyacaktır.

9. Sorun Giderme: Arıza Modu Analizi

Metal için en iyi matkap ucunu kullanırken bile, çalışma parametreleri değişirse arıza kaçınılmazdır. Ancak profesyonel bir makinist, bozulan bir takımı değiştirmekle kalmaz; temel nedeni teşhis etmek için arızalı uç üzerinde bir “post-mortem” gerçekleştirir. Metal için en iyi kobalt matkap uçlarınızdaki aşınma modellerini analiz ederek, gelecekteki arıza sürelerini önlemek için prosesinizi ayarlayabilirsiniz.

9.1 Dış Köşe Aşınması (“Yanmış” Uç)

Bu, metal işlemede en sık karşılaşılan arızadır. Kesme dudaklarının dış köşeleri matkap ucunun en hızlı hareket eden parçalarıdır ve en fazla ısıyı üretirler.

- Semptom: Ucun keskin köşeleri yuvarlatılmış, renk değiştirmiş (mavi veya siyah) veya tamamen erimiş.

- Sebep: Aşırı RPM. Söz konusu metal için Dakikada Yüzey Ayağı (SFM) sınırını aştınız.

- Çözüm: Hızınızı azaltın. Çelik için en iyi matkap uçlarını kullanıyorsanız, ısıyı kritik köşelerden uzaklaştırmak için sülfür bazlı bir kesme yağı kullandığınızdan emin olun.

9.2 Yontulmuş Kesme Kenarları

Erimenin aksine, ufalanma termal bir arızadan ziyade mekanik bir arızadır.

- Semptom: Kesme dudaklarında küçük “çentikler” veya metal parçaları eksik.

- Sebep: Titreşim (Gevezelik) veya Aşırı İlerleme. Bu durum, yüksek sertlikleri ve düşük toklukları nedeniyle Katı Karbür veya M42 kobalt uçlarda yaygındır. Genellikle iş parçası güvenli bir şekilde kelepçelenmediğinde veya matkap presi milinde çok fazla “eğim” (salgı) olduğunda meydana gelir.

- Çözüm: Kurulumunuzun sertliğini artırın. İş parçasının kaya gibi sağlam olduğunu kontrol edin ve ilerleme hızını biraz azaltın.

9.3 Kopan Uçlar (Katastrofik Kırılma)

Kopan bir uç genellikle aşırı tork veya talaş tıkanıklığının sonucudur.

- Semptom: Uç, yivler boyunca veya şaftın yakınında temiz bir şekilde kırılır.

- Sebep: Talaş Paketleme. Derin deliklerde talaşlar yivlerden kaçamazsa katı bir kütle halinde sıkışarak ucun tutukluk yapmasına neden olur. Bu nedenle parabolik bir yiv genellikle metal için en iyi matkap ucu tipi derin delik uygulamaları için.

- Çözüm: Talaşları temizlemek için “Peck Delme” döngüsü kullanın. Talaşların oluklardan yukarı kaymasına yardımcı olmak için yağlamayı artırın.

9.4 Web Arızası ve “Yürüme”

- Semptom: Uç merkezden (ağdan) ayrılır veya bir deliği doğru şekilde başlatamaz.

- Sebep: Aşırı İtme Kuvveti bir pilot delik veya kör bir yarma noktası olmadan. Ağ çok kalınsa ve uç “inceltilmemişse”, ucu ilerletmek için gereken basınç sonunda maçayı yaracaktır.

- Çözüm: Kendiliğinden merkezleme ve daha düşük itme gereksinimleri için metal delmede en iyi uç olan 135° ayrık uç kullandığınızdan emin olun.

Tablo 9: Makinistin Sorun Giderme Kılavuzu

| Görsel Belirti | Birincil Neden | Acil Düzeltme |

| Yuvarlatılmış Dış Köşeler | Aşırı RPM (Isı) | Devri Düşürün / Soğutma Sıvısını Artırın |

| Yontulmuş Dudaklar | Gevezelik / Titreşim | Sıkıştırmayı İyileştirin / İlerlemeyi Azaltın |

| Flütlerde Koptu | Talaş Tıkanması | Peck Döngüsü / Parabolik Flüt kullanın |

| Sırlı İş Parçası | Yetersiz Besleme (Sürtünme) | Basıncı Artırın / Ucu Keskinleştirin |

| Büyük Boy Delik | Düzensiz Bileme | Nokta Açıların Simetrisini Kontrol Edin |

Özetleyin

Metal için en iyi matkap uçlarını seçmek, takım metalürjisini (özellikle paslanmaz çelik için M35 Kobalt veya sertleştirilmiş alaşımlar için Katı Karbür) anında penetrasyon ve termal stabilite sağlamak için 135 derecelik bir yarık noktası geometrisiyle eşleştiren hassas bir bilimdir. Guhring veya Viking gibi saygın bir en iyi matkap ucu markası seçmek tutarlılık açısından çok önemli olsa da kesimin nihai başarısı, iş sertleşmesini ve erken takım arızasını önlemek için düşük RPM ve sabit besleme basıncı gibi profesyonel protokollere uyulmasına bağlıdır. Sonuç olarak, metal için en iyi matkap ucu tipi, “kırmızı sertliği” yapısal toklukla dengeleyen ve zorlu bir görevi hassas bir mühendislik eylemine dönüştüren matkap ucudur.