올바른 카바이드 인서트를 선택하는 방법은?

I. 소개

현대 제조업에서는 가공 효율성을 높이고 공구 수명을 연장하며 비용을 절감하기 위해 올바른 초경 인서트를 선택하는 것이 매우 중요합니다. 이 작은 부품을 한 번만 잘못 선택해도 표면 마감 불량, 공구 조기 마모 또는 생산 라인의 중단으로 이어질 수 있습니다. 카바이드 인서트는 교체 가능한 절삭 공구로, 주로 코발트 같은 바인더가 있는 텅스텐 카바이드로 만들어지며 CNC 가공에 널리 사용됩니다, 회전, 밀링, 및 드릴링. They withstand high temperatures and pressures, suitable for machining materials from steel to composites. This article outlines key factors and steps for choosing the optimal 초경 인서트, emphasizing carbide inserts design and carbide insert designation chart, while exploring the impact of custom carbide inserts and form carbide inserts on machining. Through this guide, you’ll learn how to select the best insert for your specific needs, achieving efficient machining.

II. 카바이드 인서트 기본 사항 이해

Carbide inserts are high-performance cutting tools made from tungsten carbide (WC) particles and metallic binders like cobalt, formed through powder metallurgy. With hardness exceeding HRA 90, they offer superior heat and wear resistance compared to traditional high-speed steel tools, making them ideal for high-speed cutting. Common types include 양의 경사 (for soft materials), negative rake (for hard materials), and coated or uncoated varieties.

자동차, 항공우주 및 제조 산업에서 널리 사용됩니다. 예를 들어 자동차 부품 생산에서는 크랭크 샤프트를 돌리고, 항공우주 분야에서는 티타늄 합금 부품을 밀링합니다. 선택의 중요성은 생산성을 20%-50%까지 높이고 표면 조도를 개선하며 공구 교환 빈도를 줄일 수 있는 잠재력에 있습니다. 맞춤형 및 폼 인서트는 특정 가공 시나리오를 더욱 최적화합니다. 잘못 선택하면 칩이 쌓이거나 진동이 증가하거나 공구가 파손되어 비용이 증가할 수 있습니다.

III. 카바이드 인서트 설계: 평가해야 할 핵심 요소

카바이드 인서트 디자인은 형상, 레이크 각도, 모서리 준비 및 코팅을 포함하여 절삭 성능에 직접적인 영향을 미칩니다. 아래는 자세한 분석입니다:

| 디자인 요소 | 설명 | 장점 | 단점 | 애플리케이션 시나리오 |

|---|---|---|---|---|

| 기하학 및 도형 | 모양에 따라 절단력과 안정성이 결정됩니다. 일반적인 모양은 다음과 같습니다: | |||

| - 원형(R형) | 가장자리 강도가 높고 충격에 강하며 황삭 및 프로파일링에 이상적입니다. | 고강도, 무거운 절단에 강한 내구성. | 높은 절삭력, 낮은 표면 마감. | 주철 또는 강철 황삭 작업(예: 홈 가공 또는 무거운 절단). |

| - 정사각형(S형) | 다중 절삭날(4~8개), 높은 안정성. | 비용 효율적이고 내구성이 뛰어나 평면 가공에 적합합니다. | 복잡하거나 미세한 가공에는 적합하지 않습니다. | 황삭 및 페이스 밀링(예: 강철 평면 절단). |

| - 삼각형(T형) | 3개의 모서리, 낮은 절삭력, 다용도. | 경제적이고 활용도가 높습니다. | 가장자리가 약하고 깨지기 쉽습니다. | 중간 선삭(예: 반가공 스테인리스 스틸 또는 알루미늄). |

| - 마름모꼴 80°(C형) | 강도와 선명도의 균형, 우수한 칩 제어. | 다양한 작업을 위한 다용도, 효율적인 절단. | 가장자리 수 감소(2-4). | 일반 선삭, 예: 마감강 또는 주철. |

| - 마름모 55°(D형) | 노즈 반경이 작아 정밀 절단에 이상적입니다. | 복잡한 모양을 위한 높은 정밀도. | 강도가 낮고 내충격성이 떨어집니다. | 정밀 가공(예: 작은 직경의 구멍 또는 알루미늄 마감). |

| 레이크 및 클리어런스 각도 | 포지티브 레이크는 절삭력을 줄여주고(부드러운 소재), 네거티브 레이크는 안정성을 높여주며(단단한 소재), 중립 레이크는 다용도로 사용할 수 있습니다. | 포지티브: 긍정: 낮은 절삭력, 부정: 높은 안정성, 중립: 균형. | 양수: 양수: 낮은 강도, 음수: 높은 강도. | 예를 들어 알루미늄은 양수, 강철은 음수로 선택하는 등 소재에 따라 선택합니다. |

| 엣지 준비 | 연마(내구성), 모따기(칩 방지), 날카로움(낮은 마찰). | 연마: 내마모성; 모따기 처리: 내충격성; 샤프: 높은 마감. | 날카로운 모서리는 빨리 마모되며 부드러운 소재에는 적합하지 않습니다. | 스틸: 연마; 주철: 모따기; 알루미늄: 날카로움. |

| 코팅 및 등급 | 코팅은 수명을 2~5배 연장합니다. 일반적인 유형은 다음과 같습니다: | |||

| - CVD 코팅 | 고온 증착, 3-20µm 두께, 내구성(예: TiN, TiCN, Al2O3). | 높은 내열성(>800°C)으로 황삭 작업에 이상적입니다. | 가장자리가 부드러워지고 정확도가 떨어질 수 있습니다. | 고속 강철 또는 주철 가공. |

| - PVD 코팅 | 저온 증착, 2~6µm 두께, 날카로운 모서리(예: TiAlN, CrN). | 내열성(900°C 이상)으로 정밀 및 건식 가공에 이상적입니다. | 더 얇고 충격에 강합니다. | 스테인리스 스틸, 알루미늄, 티타늄 마감. |

| - 기타 코팅 | 다이아몬드(DLC, 초저마찰), 멀티레이어(CVD/PVD 콤보). | 높은 마감, 점착 방지. | 높은 비용, 제한된 애플리케이션. | 알루미늄, 복합재와 같은 비철 소재. |

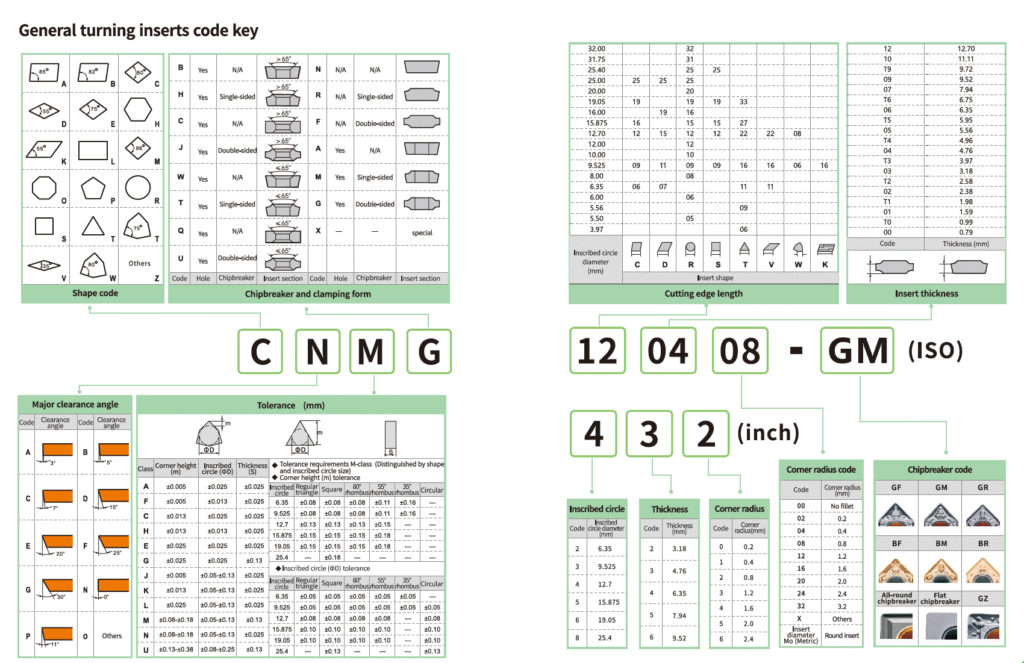

IV. 카바이드 인서트 지정 차트 해독하기

카바이드 인서트 지정표는 ISO 1832(선삭 인서트용) 및 ANSI 표준을 기반으로 하여 식별 및 선정을 위한 표준화된 코드를 제공합니다. 코드는 일반적으로 7~10자리의 영숫자 문자열로 구성됩니다. 예:, CNMG 120408. 아래는 표 형식의 명명 규칙입니다:

| 코드 위치 | 의미 | 예 | 설명 |

|---|---|---|---|

| 1: 모양 | 삽입 모양을 나타냅니다. | C(80° 마름모), S(정사각형) | 일반적인 모양: R(원형), T(삼각형), D(55° 마름모). |

| 2: 간격 각도 | 가장자리 간격 각도 표시 | N(0°), P(11°) | 네거티브 레이크의 경우 0°, 포지티브 레이크의 경우 11°로 힘과 안정성에 영향을 줍니다. |

| 3: 관용 | 치수 정밀도를 나타냅니다. | M(중간), G(정밀) | 공차는 가공 정확도에 영향을 미치며, G는 정삭에 영향을 미칩니다. |

| 4: 클램핑/칩브레이커 | 클램핑 유형 및 칩브레이커 설계를 나타냅니다. | G(양면 칩브레이커), M(단면) | 칩브레이커는 칩 제어에 영향을 미치며, G는 일반 용도에 사용됩니다. |

| 5-6위: 크기 | 새겨진 원 지름(IC)을 나타냅니다. | 12(12.7mm), 16(15.875mm) | 크기는 인서트 치수를 결정하며 홀더와 일치해야 합니다. |

| 7~8일: 두께 | 삽입 두께를 나타냅니다. | 04(4.76mm), 06(6.35mm) | 두께는 강도에 영향을 미치며, 절단 깊이에 따라 선택됩니다. |

| 9~10번째: 코 반경 | 모서리 반경을 나타냅니다. | 08(0.8mm), 04(0.4mm) | 정삭용 반경은 작고, 황삭용 반경은 큽니다. |

| 선택 사항입니다: 추가 기능 | 코팅 또는 특수 디자인 | 제조업체 정의 | 자세한 내용은 제조업체 카탈로그를 참조하세요(예: 맞춤형 칩브레이커). |

예: CNMG 432(ANSI 등가 CNMG 432) - 80° 마름모꼴의 경우 C, 0° 간격의 경우 N, 중간 공차의 경우 M, 칩브레이커의 경우 G, 12.7mm 크기 4, 4.76mm 두께 3, 0.8mm 노즈 반경의 경우 2. 맞춤형 인서트에는 비표준 코드가 포함될 수 있으므로 제조업체와 상담이 필요합니다.

터닝 인서트 식별

V. 카바이드 인서트 선택 시 고려해야 할 요소

인서트 선택에는 여러 가지 요소가 포함되며, 그중에서도 공작물 재질이 가장 중요합니다. 다음은 다양한 소재에 대한 인서트 선택에 대한 표입니다:

| 공작물 재질 | 권장 삽입 기능 | 이유 | 애플리케이션 예시 |

|---|---|---|---|

| Steel | P 등급, CVD 코팅(TiCN, Al2O3), 네거티브 레이크, 연마된 가장자리, 정사각형/80° 마름모꼴. | 중간 경도, 내마모성 및 내열성, 안정성을 위한 네거티브 레이크가 필요합니다. | 선삭 중탄소강(예: CNMG 황삭). |

| 주철 | K-등급, Al2O3 CVD 코팅, 포지티브/중성 레이크, 모서리 챔퍼 처리, 원형/정사각형. | 깨지기 쉽고, 칩 제어가 필요하며, 원형 인서트는 충격에 강합니다. | 페이스 밀링 회색 주철, 원형 인서트. |

| 스테인리스 스틸 | M-등급, PVD 코팅(TiAlN), 포지티브 레이크, 날카로운 모서리, 55°/80° 마름모꼴. | 견고하고 끈적끈적한 PVD는 마찰을 줄여줍니다. | 오스테나이트 스테인리스 마감, 55° 마름모꼴. |

| 알루미늄 합금 | N등급, 비코팅/DLC 코팅, 포지티브 레이크, 날카로운 모서리, 삼각형/55° 마름모꼴. | 부드럽고 끈적끈적하며 마찰이 적고 마무리가 잘 되어야 합니다. | 항공우주 알루미늄 마감, 삼각형 삽입. |

| 초합금/티타늄 | S/H 등급, TiAlN PVD 코팅, 네거티브 레이크, 연마된 모서리, 정사각형/원형. | 높은 내열성, 극한의 내마모성 및 내충격성이 요구됩니다. | 니켈 기반 합금의 황삭 가공, 사각형 삽입물. |

| 복합재/비철 | 전용 등급, PVD/DLC 코팅, 포지티브 레이크, 날카로운 모서리, 삼각형. | 섬유 손상을 방지하기 위해 내식성과 낮은 마찰이 필요합니다. | 탄소 섬유 또는 구리, 삼각형 인서트를 가공합니다. |

가공 작업 및 조건의 영향:

- 러프닝: 높은 절삭 깊이(>2mm), 높은 이송 속도(>0.3mm/rev), 저속. 높은 충격과 열을 견디기 위해 네거티브 레이크, 원형/사각형 형상, 큰 노즈 반경(>0.8mm), CVD 코팅과 같은 견고한 인서트가 필요합니다. 맞춤형 초경 인서트는 칩브레이커 설계를 최적화하여 칩 엉킴을 줄이고 효율을 10%-20%까지 향상시킵니다. 성형 초경 인서트는 복잡한 공작물 형상(예: 기어 가공)에 맞춰 후속 작업을 최소화하고 일관성을 높입니다.

- 반가공: 중간 깊이(1-2mm), 중간 이송(0.2-0.3mm/회전), 중간 속도. 중립 레이크, 삼각형/80° 마름모꼴, 중간 노우즈 반경(0.4-0.8mm) 및 다층 코팅으로 강도와 정밀도의 균형을 맞춥니다. 맞춤형 인서트는 더 나은 표면 조도를 위해 모서리 각도를 조정하고, 폼 인서트는 특정 홈 가공을 처리하여 진동을 줄입니다.

- 마무리: 낮은 깊이(<1mm), 낮은 이송(<0.2mm/회전), 고속. 포지티브 레이크, 55° 마름모, 작은 노즈 반경(<0.4mm), 높은 마감과 정밀도를 위한 PVD/비코팅과 같은 날카로운 인서트가 필요합니다. 맞춤형 인서트는 초소형 노즈 반경을 제공하여 ±0.01mm 정밀도를 달성하고, 폼 인서트는 복잡한 표면(예: 금형 가공)에 적합하여 높은 정확도를 보장합니다.

- 맞춤형 카바이드 인서트의 영향: 맞춤형 카바이드 인서트는 특정 공작물 모양, 재료 또는 조건에 맞게 제작됩니다. 예를 들어, 초합금 가공용 맞춤형 인서트는 내열성을 향상시키기 위해 특수 다층 코팅을 사용하거나 칩 축적을 줄이기 위해 복잡한 표면을 위한 고유한 칩 브레이커를 사용할 수 있습니다. 10%-30%는 효율성을 높이고 표면 품질을 개선하며 공구 교환을 줄일 수 있지만 비용이 많이 들기 때문에 항공우주 터빈 블레이드와 같은 고정밀 또는 대량 생산 시나리오에 이상적입니다.

- 폼 카바이드 인서트의 영향: 폼 카바이드 인서트는 특정 공작물 프로파일(예: 나사, 기어, 홈)에 맞게 설계되어 단일 패스 복잡한 형상 가공이 가능하므로 다단계 공정을 줄일 수 있습니다. 예를 들어, 자동차 기어 성형용 폼 인서트는 ±0.02mm 이내의 공차를 보장하여 효율성과 일관성을 20%-40%까지 개선합니다. 그러나 복잡한 설계와 긴 생산 리드 타임으로 인해 비용이 증가하므로 반복적인 대량 생산에 적합합니다.

- 기타 조건:

- 절단 속도: 고속에는 내열 코팅(예: TiAlN)이 필요하고, 저속에는 내마모 코팅(예: TiN)이 필요합니다. 맞춤형 카바이드 인서트 극한의 속도를 위해 특수 코팅 콤보를 사용하고, 폼 인서트는 고속 진동을 줄이기 위해 가장자리 모양을 최적화합니다.

- 피드 속도 및 깊이: 값이 높으면 네거티브 레이크와 연마된 모서리가 필요하고, 값이 낮으면 포지티브 레이크와 날카로운 모서리가 필요합니다. 맞춤형 인서트는 안정성을 위해 가장자리 준비를 최적화합니다; 양식 삽입 복잡한 모양의 일관성을 보장합니다.

- 냉각 방법: 건식 가공에는 PVD 코팅(저마찰)을, 습식 가공에는 CVD(부식 방지)를 사용합니다. 맞춤형 인서트는 습식 가공을 위한 부식 방지 코팅을 제공하며, 폼 인서트는 절삭유 의존성을 줄여줍니다.

- 머신 호환성: 성냥 홀더(예: ISO 표준) 및 진동 방지를 위한 전원.

- 비용 대비 성능: 고급 코팅, 맞춤형 또는 폼 인서트는 수명을 연장하지만 비용이 많이 들며, 대량 또는 정밀 시나리오에 이상적인 투자 대비 생산성의 균형을 유지합니다.

VI. 단계별 가이드: 올바른 카바이드 인서트를 선택하는 방법

- 1단계: 공작물 재질(예: 강철은 P 등급 필요), 작업 유형(예: 황삭은 원형 인서트 필요), 공차 요구 사항 등 가공 요구 사항을 평가합니다.

- 2단계: 초기 선택은 카바이드 인서트 지정 차트를 참조하세요(예: 모양 및 크기별로 CNMG 시리즈를 필터링).

- 3단계: 초경 인서트 설계 기능을 평가합니다(예: 초합금 가공을 위한 TiAlN 코팅 또는 복잡한 공작물을 위한 맞춤형/폼 인서트 선택).

- 4단계: 제조업체 데이터(예: 샌드빅 또는 케나메탈 카탈로그)를 참조하고 샘플을 테스트하여 성능을 검증하세요.

- 5단계: 성능 지표(예: 공구 수명, 표면 거칠기)에 따라 모니터링 및 조정(예: 코팅 전환 또는 마모를 줄이기 위한 맞춤형/폼 인서트 사용)합니다.

VII. 피해야 할 일반적인 실수

- 머티리얼 호환성 무시: 스테인리스 스틸에 P 등급을 사용하면 조기 마모가 발생합니다. 피하기: ISO 등급을 일치시킵니다.

- 지정 코드 간과: 크기나 모양이 잘못되면 호환되지 않습니다. 피하기: 코드와 차트를 주의 깊게 읽습니다.

- 코팅 또는 등급 무시: 수명 연장 누락(예: 강철에 TiN을 사용하지 않음). 피하기: CVD/PVD 또는 맞춤형 코팅을 선택합니다.

- 사용자 지정/양식 삽입 가능성 무시하기: 복잡한 공작물에 대한 효율성 부족. 피하기: 사용자 지정/양식 솔루션은 제조업체에 문의하세요.

- 문제 해결 팁: 치핑(지나치게 날카로운 모서리) 또는 쌓인 모서리(코팅 불일치)와 같은 징후; 레이크 조정 또는 사용자 지정/폼 인서트를 사용하여 수정합니다.

VIII. 결론

올바른 초경 인서트 선택은 초경 인서트 설계(예: 형상, 코팅), 초경 인서트 지정 차트, 맞춤형 초경 인서트 및 폼 초경 인서트를 핵심 도구로 하는 체계적인 프로세스입니다. 재료, 작업 및 성능을 평가하여 복잡하거나 수요가 많은 시나리오에 고유한 이점을 제공하는 맞춤형 및 폼 인서트를 통해 가공 효율성을 크게 높일 수 있습니다. 전문 공급업체에 문의하거나 온라인 도구를 사용하여 맞춤형 추천을 받고, “알루미늄에 가장 적합한 초경 인서트” 또는 “초경 인서트 공급업체'와 같은 주제를 탐색하여 더 깊은 통찰력을 얻으세요.